Ключевые слова: магнитный дефектоскоп, дефект, байпас, газопровод, скорость, давление, устройство регулирования скорости, СОД.

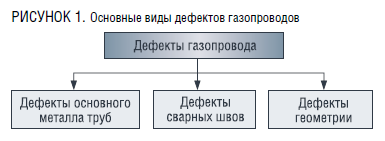

Уровень развития топливно-энергетического комплекса является важнейшим показателем развития каждой страны. Нехватка естественных природных ресурсов все более активно содвигает ученых всего мира разрабатывать новые альтернативные источники энергии. Однако в силу сложившихся обстоятельств на нынешнем этапе сомнительно, что в ближайшее десятилетие обнаружится какая-нибудь замена уже существующих видов топлива. Нефть, газ, уголь и атомная энергетика будут еще долго удерживать звание основных источников получения энергии. Россия по праву считается одним из лидеров по разработкам, добыче и поставкам природного газа на мировой рынок. Природа щедро наградила ее этим видом сырья. Разработано и освоено около двухсот месторождений по добыче природного газа и газового конденсата. Основной пик открытий месторождений пришелся на конец 1960 – начало 1980 гг. прошлого столетия. Но основные месторождения находятся довольно далеко от потребителя. Для того, чтобы доставить газ потребителю используется система трубопроводов, которая состоит из отдельных труб, сваренных в одну нитку [1]. В процессе эксплуатации трубы постепенно деградируют, что приводит к образованию различных дефектов вплоть до сквозных отверстий и утечек [2–4]. На рис.1. приведены основные виды дефектов газопроводов, а в табл. 1 приведена обобщенная классификация типов дефектов трубопроводов.

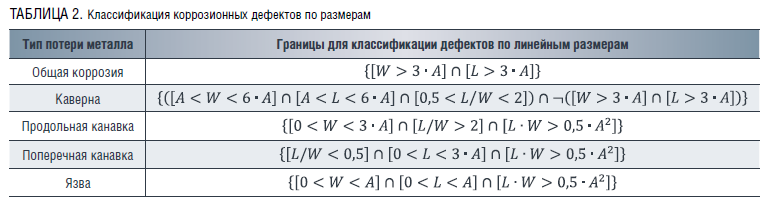

Классификация дефектов типа потери металла по размерам

Возможности систем внутритрубного неразрушающего контроля обнаруживать, идентифицировать и измерять дефекты потери металла в значительной степени зависят от их линейных размеров. Классификация коррозионных дефектов трубопроводов по линейным размерам приводится на рис. 2. В таблице 2 даны граничные линейные размеры рассматриваемых классов.

Дефекты потери металла могут располагаться на внутренней или наружной поверхности трубы. Разделение дефектов потери металла снарядами-дефектоскопами на внутренний и наружный должно осуществляться согласно условию РОI > 90 % (Probability of Identification, вероятность идентификации).

С целью предотвращения аварий необходимо систематически проводить осмотр и контроль целостности трубопровода без его раскопок и разрушения, для чего необходимо выбрать один из девяти нормативных методов неразрушающего контроля [5]. Одним из самых распространенных и часто используемых методов контроля, применяемых для мониторинга газопроводов, является магнитный метод контроля [6]. Для получения приемлемых результатов внутритрубной магнитной дефектоскопии необходимо создать в зоне контроля определенные условия, а именно:

-линейность ферромагнитной среды [7–19];

-независимость от мешающих факторов [20].

Скорость движения газа по трубопроводу колеблется от 4–5 м/с в начале трубопровода и до 12–15 м/с в конце трубопровода. Исходя из размеров минимально выявляемых дефектов и обеспечения дальнейшей безопасной эксплуатации трубопровода, скорость контроля должна быть в пределах от 0,1 до 2 м/с, в зависимости от толщины стенки трубопровода [20, 21]. При этом эксплуатирующие организации требуют не нарушать режима перекачки природного газа по трубопроводу (т.е. сохранять постоянство расхода природного газа) при проведении внутритрубной диагностики. Тогда единственным выходом из положения является использование модуля регулирования скорости движения дефектоскопа (байпаса). Остановимся на проблеме выбора модуля регулирования скорости дефектоскопа.

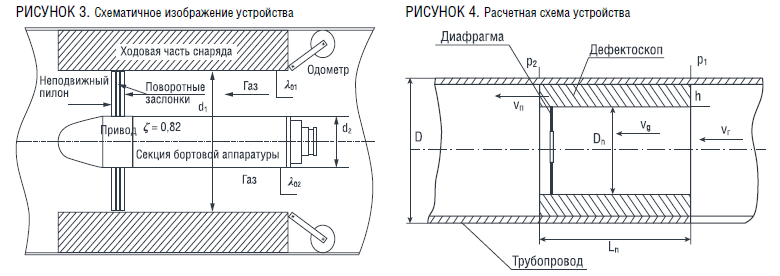

Большинство устройств регулирования скорости дефектоскопа (далее устройство) имеют вид (рис. 3). Эти устройства сводятся к следующей расчетной схеме (рис. 4.)

Диаметр приведенного проходного сечения устройства регулирования скорости определяется по формуле (1).

где

- внутренний диаметр байпаса дефектоскопа (рис. 3), м;

- внутренний диаметр байпаса дефектоскопа (рис. 3), м;

- наружный диаметр секции бортовой аппаратуры дефектоскопа (рис. 3), м

- наружный диаметр секции бортовой аппаратуры дефектоскопа (рис. 3), м

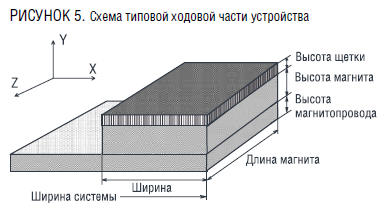

Для определения внутреннего лиаметра байпасного устройства наобходимо рассчитать высоту ходовой части (рис. 5) согласно формуле (2).

где

- высота щетки, м;

- высота щетки, м;

- высота магнита, м;

- высота магнита, м;

- высота магнитопровода, м;

- высота магнитопровода, м;

- высота арматуры, м.

- высота арматуры, м.

Приведенный коэффициент гидравлического сопротивления в байпасных устройствах магнитных дефектоскопов определяется согласно формуле (3).

Где  коэффициенты гидравлического сопротивления внутренней поверхности ходовой части дефектоскопа и поверхности секции бортовой аппаратуры соответственно, определяемые согласно [1], также могут определяться согласно [22].

коэффициенты гидравлического сопротивления внутренней поверхности ходовой части дефектоскопа и поверхности секции бортовой аппаратуры соответственно, определяемые согласно [1], также могут определяться согласно [22].

Тогда, алгоритм расчета диаметра перепускного отверстия поршня-дефектоскопа (рис. 3) будет иметь следующий вид.

Условие равномерного движения в газопроводе поршня-дефектоскопа с фиксированной скоростью:

Где

- расстояние по ходу движения поршня в газопроводе, м;

- расстояние по ходу движения поршня в газопроводе, м;

- площадь перепускного отверстия в поршне, м2;

- площадь перепускного отверстия в поршне, м2;

- площадь поперечного сечения трубопровода, м2;

- площадь поперечного сечения трубопровода, м2;

- потери давления в перепускном отверстии дефектоскопа, Па;

- потери давления в перепускном отверстии дефектоскопа, Па;

- сила трения, Н;

- сила трения, Н;

- коэффициент трения;

- коэффициент трения;

- вес поршня, Н

- вес поршня, Н

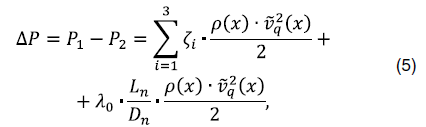

Потери давления при прохождении потока газа через поршень-дефектоскоп складываются из потерь при внезапном сужении потока газа на входе в перепускное отверстие, потерь по длине поршня-дефектоскопа и потерь давления при внезапном расширении на выходе из перепускного отверстия поршня-дефектоскопа: