Ключевые слова: гидравлические испытания, трубопровод, заглушка, уплотнительный элемент, сервопривод, датчик давления.

Для обеспечения надежной работы трубопроводы должны подвергаться очистке полости, испытанию на прочность и проверке на герметичность перед пуском в эксплуатацию после полной готовности участка или всего трубопровода (полной засыпки, обвалования или крепления на опорах, установки арматуры и приборов, катодных выводов, представления исполнительной документации на испытуемый объект) [1], а потому разработка новых технологических решений и устройств для проведения испытаний является актуальной задачей. При гидравлических испытаниях трубопроводы испытываются на прочность и герметичность давлением жидкости в течение определенного времени. Внедрение инновационных материалов для изготовления устройств, используемых при гидравлических испытаниях, обладающих повышенной прочностью и износостойкостью, способствует увеличению долговечности этих устройств и сокращению затрат на их обслуживание и ремонт. Внедрение автоматизированных систем управления и контроля в процесс гидравлических испытаний открывает возможности для мониторинга и анализа данных в режиме реального времени, что позволяет оперативно выявлять и устранять дефекты, повышая эффективность проведения испытаний.

При гидравлических испытаниях трубопроводов для обеспечения герметичности испытываемого участка трубопровода и предотвращения утечек используются такие устройства, как заглушки. Патентная проработка показывает, что существуют различные конструкции подобных устройств со своими преимуществами и недостатками, например, в патенте [2] представлена полезная модель заглушки для испытания труб на герметичность, отличающаяся тем, что герметичность при испытаниях труб различных диаметров, включая малые, обеспечивается благодаря инновационному механизму зажима и разжима, осуществляемому подвижной втулкой и фиксирующими шариками.

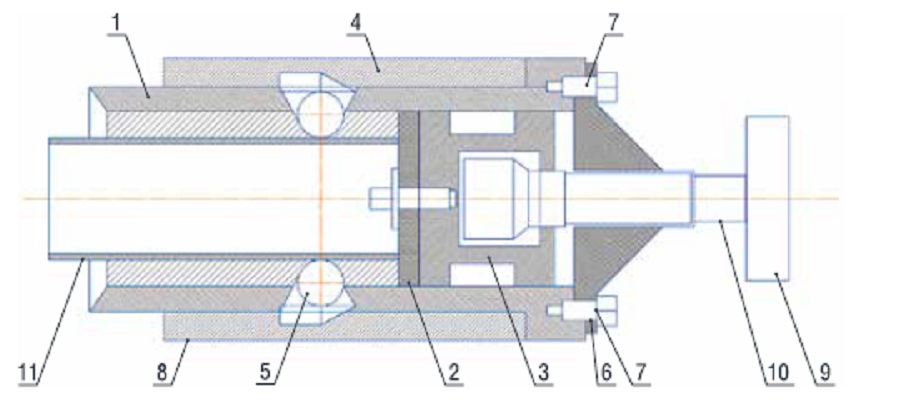

Заглушка, представленная на рисунке 1, содержит гильзу 1 с уплотнительным элементом 2 и плунжером 3 внутри, подвижную втулку 4 для фиксации на трубе, фиксирующие шарики 5, крышку 6 с резьбовым соединением и соединительные винты 7. Процесс установки начинается с помещения трубы в гильзу, сдвига втулки 4 к запорному кольцу 8, и затем герметизации через вращение рукоятки 9, соединенной со шпинделем 10, шарики 5, расположенные в отверстиях гильзы и плотно прилегающие к трубе, создают равномерное усилие для надежной герметизации.

В данной работе предлагается усовершенствовать технологию гидравлических испытаний трубопроводов путем разработки и внедрения автоматизированного механизма зажима с сервоприводом на базе полезной модели заглушки, предложенной в [2], установки датчика давления на трубопроводе, а также использования инновационного материала для изготовления уплотнительного элемента для заглушки.

Автоматизация процесса гидравлических испытаний трубопроводов повышает их эффективность и безопасность. Автоматизированный механизм зажима с сервоприводом обеспечивает стабильное и равномерное зажимное усилие, что предотвращает возникновение вибраций во время испытаний. Контроль уровня вибраций помогает предотвратить усталостные повреждения, которые могут возникнуть в результате испытаний. Контроль величины зажимного усилия позволяет обеспечивает оптимальную герметизацию без риска повреждения трубопровода или уплотнительных элементов. Автоматизация процесса установки и снятия механизма зажима сокращает время, необходимое для подготовки и проведения испытаний. Внедрение датчика давления позволяет контролировать и поддерживать необходимое давление в трубопроводе в режиме реального времени во время испытаний.

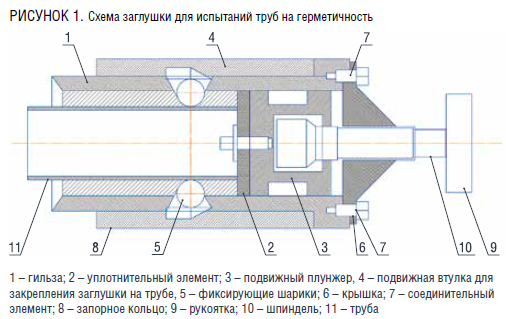

В данной работе предлагается схема автоматизированного механизма зажима с сервоприводом на базе полезной модели заглушки, предлагаемой в [2], и установленным на трубу датчиком давления, схема показана на рисунке 2.

включают выбор подходящего сервопривода, разработку механических интерфейсов для различных типов труб и пользовательского интерфейса для управления процессом. Ключевым аспектом является разработка надежной системы обратной связи, которая обеспечивает мониторинг и регулирование параметров зажима в режиме реального времени. Сервоприводы, оснащенные датчиками обратной связи, такими, как энкодеры, способны адаптироваться к изменениям давления, что позволяет системе мгновенно корректировать параметры зажима в ответ на изменения давления или другие внешние факторы. Чтобы создать усилие зажима, обеспечивающее надежное прижатие уплотнительного элемента и герметичность соединения во время испытаний, сервопривод должен иметь минимальный крутящий момент, равный 50 Нм. Сервопривод должен поддерживать высокую точность позиционирования, чтобы обеспечить одинаковое зажимное усилие при каждом использовании. Быстрый отклик сервопривода на управляющие команды и возможность плавного регулирования скорости и усилия зажима важны для адаптации к различным условиям эксплуатации. Сервопривод, регулируемый преобразователем частоты, позволяет точно устанавливать и контролировать крутящий момент, необходимый для зажима. Преобразователь частоты запрограммирован таким образом, чтобы оптимизировать усилие и скорость зажима для обеспечения герметичности.

В данной работе предлагается использовать сервоприводы компании Delta Electronics серии ASD, например, сервопривод Delta Electronics ASD-М, который удовлетворяет всем вышеперечисленным условиям, что делает его оптимальным выбором для задач, где требуется контроль зажима и герметизации, и, что немаловажно, данная компания осуществляет поставки в Россию в нынешних условиях санкций.

Для контроля испытательного давления предлагается установить датчик давления серии EJA-E Yokogawa, известные своей надежностью, высокой точностью и минимальной погрешностью, оборудованы функциями самодиагностики и возможностью дистанционного доступа для считывания данных. Внедрение датчика давления серии EJA-E Yokogawa в систему гидравлических испытаний позволит достичь высокой точности измерений, гарантируя соответствие требованиям безопасности и качества.

В процессе разработки конструкции заглушек для гидравлических испытаний важным является выбор материала, из которого изготавливаются данные устройства, особенно материала для уплотнительных элементов и элементов зажима и разжима, которые должны быть устойчивы к воздействию воды и других испытательных сред, а также обладать достаточной прочностью для предотвращения утечек под воздействием высокого давления. К таким материалам можно отнести полимерные композиты - многокомпонентные материалы на основе разных видов пластмасс, которые обладают высокой прочностью, что делает их особенно подходящими для условий, требующих устойчивости к механическим нагрузкам: их прочность может достигать 800 и более МПа, что сочетается с высокой химической стойкостью и минимальным водопоглощением. Благодаря низкой плотности, полимерные композиты обеспечивают снижение общей массы устройства, при этом сохраняя высокую износостойкость, что позволяет увеличить срок эксплуатации устройств под воздействием агрессивных сред и переменных давлений.

Для изготовления уплотнительных элементов часто используются высокопроизводительные эластомеры, такие, как бутадиен-нитрильный каучук (NBR), которые могут обеспечивать отличное уплотнение благодаря своей способности к сжатию и возвращению в исходное состояние после деформации, что значительно повышает их эффективность и способствует минимизации риска утечек при длительной эксплуатации уплотнительного элемента.

В данной работе в качестве материала для уплотнительных элементов предлагается использовать такой инновационный материал, как этиленпропиленовый каучук (EPDM), который обладает рядом характеристик, позволяющих применять его в устройствах для гидравлических испытаний, например, высокие прочностные характеристики, устойчивость к деформации под давлением, способность сохранять рабочие показатели в диапазоне от -50 °C до +50 °C, что обеспечивает его функциональность в различных климатических условиях без потери уплотнительных свойств.

С использованием программного комплекса MATLAВ выполнен расчет максимально допустимого давления, которое может выдержать уплотнительный элемент из материала EPDM, что важно для обеспечения надёжности и безопасности при гидравлических испытаниях, процесс проведения и результат которых зависят от того, насколько эффективно уплотнительные элементы справляются с испытательными давлениями и предотвращают утечки. Результаты расчета показывают, что максимально допустимое давление, которое может выдержать уплотнитель, составляет 24,5 МПа.

С использованием программного комплекса MATLAB выполнены расчеты характеристик материала EPDM, по результатам расчетов построены графики зависимости деформации от напряжения в материале, зависимости напряжения от времени действия нагрузки на материал и зависимости динамического модуля упругости от частоты нагрузок.

График зависимости деформации от напряжения в материале EPDM приведен на рисунке 3. График показывает, как материал реагирует на приложенные нагрузки, что позволяет оценить его упругие и пластические свойства. Для построения графика использовался закон Гука для линейного напряженного состояния. Прямая равномерно возрастающая линия на графике свидетельствует о линейном упругом поведении материала при растяжении вплоть до достижения предела прочности, равного 25 МПа. На основе графика можно сделать вывод, что материал обладает хорошими упругими свойствами и может быть использован как материал для уплотнительного элемента при заданных нагрузках.

График зависимости напряжения в материале от времени показывает неизменность напряжения при длительной статической нагрузке, что свидетельствует об отсутствии значительной релаксации материала. График зависимости модуля динамической упругости от частоты нагрузок отражает увеличение модуля динамической упругости материала с ростом частоты нагрузок, что характеризует его вязкоупругие свойства и способность накапливать энергию. Таким образом, результаты расчетов позволяют сделать вывод, что материал EPDM может являться эффективным уплотнителем и использоваться в качестве уплотнительного элемента заглушки при гидравлических испытаниях.

Литература

1. СП 411.1325800.2018. Трубопроводы магистральные

и промысловые для нефти и газа. Испытания перед сдачей построенных объектов. - Москва, Стандартинформ, 2019.

2. Патент № RU 209939U1. Заглушка для испытания труб на герметичность: № 2021133315: заявл. 15.11.2021: опубл. 24.03.2022 / Сиразутдинов И.М. Фасхутдинов А. И. – 7 с.