Введение

Этилбензол один из базовых продуктов основного органического синтеза, который получают из бензола. Почти 75 % получаемого в мире нефтехимического бензола приходится на производство этилбензола и изопропилбензола [1].

Крупнотоннажные установки по всему миру обладают суммарным потенциалом выпуска этилбензола более 37 млн.т.

Основные регионы производства этилбензола: Северная Америка (6,5 млн. т в год, из которых США 5,4 млн. т. в год) и Азия (18,7 млн. т, из который Китай (7,86 млн. т в год). Средняя общемировая загрузка мощностей составляет около 80% [2].

Российская Федерация на сегодняшний день, единственная из стран СНГ и Балтии, на территории которой производится этилбензол.

Около 99% получаемого этилбензола используется в производстве стирола, который используется как мономер при производстве пластиков и каучуков. Около 1% этилбензола используется в качестве промежуточного продукта в химическом производстве.

При этом 90% потребления стирола – полистирол. Суммарная мощность производителей стирола составляет 755 тыс. т, полистирола меньше – 533.3 тыс. т. [3].

На предприятии ЗАО «СИБУР-ХИМПРОМ» действует установка алкилирования бензола этиленом, предназначенная для получения этилбензола по жидкофазной технологии EBMax с использованием в качестве катализаторов цеолитсодержащие системы. Производство введено в эксплуатацию в 2010 году. Проектная мощность установки по этилбензолу составляет 220 тыс.т в год.

В ООО «Газпром нефтехим Салават» технология получения этилбензола также реализована с применением цеолитсодержащих катализаторов алкилирования бензола этиленом. Мощность промышленной установки по этилбензолу составляет около 230 тыс. т в год.

На сегодняшний день использование цеолитсодержащих катализаторов алкилирования и трансалкилирования является наиболее перспективными вариантом реализации технологии получения этилбензола [4–6].

Остальные российские предприятия используют технологию алкилирования бензола этиленом на жидкофазных кислотных катализаторах (кислотах Льюиса), в частности, широко применимы катализаторы на основе хлорида алюминия. Использование подобных катализаторов имеет ряд недостатков: большое количество загрязненных катионами алюминия сточных вод предприятий, коррозия оборудования, однако полный перевод подобных установок на цеолитсодержащие катализаторы зачастую является экономически нецелесообразным.

Оценить эффективность того или иного варианта модернизации действующих установок получения этилбензола позволяет математическое моделирование нефтехимического процесса в совокупности с методами квантово-химического моделирования и вычислительной гидродинамики.

В последние несколько лет на основе экспериментальных и численных исследований в Национальном исследовательском Томском политехническом университете была создана математическая модель процесса алкилирования на жидкофазном кислотном катализаторе, учитывающая его дезактивацию в реакционном цикле и позволяющая регулировать расход свежего катализатора [7-11], а также математическая модель промышленной технологии получения этилбензола на цеолитсодержащих катализаторах в системе реакторов алкилирования и трансалкилирования [12-14].

Моделирование работы промышленной установки получения этилбензола на хлоралюминиевом катализаторе

Технологический режим проведения промышленного процесса алкилирования характеризуется: температурой в реакторе от 115 до 130 °С, давлением в реакторе от 0,05 до 0,3 МПа; расходами осушенного бензола и полиалкилбензолов (7-22 т/ч), этилена (0,7-2,2 т/ч) и возвратного катализатора (5-10 т/ч), мольным соотношением бензол: этилен (3-7: 1).

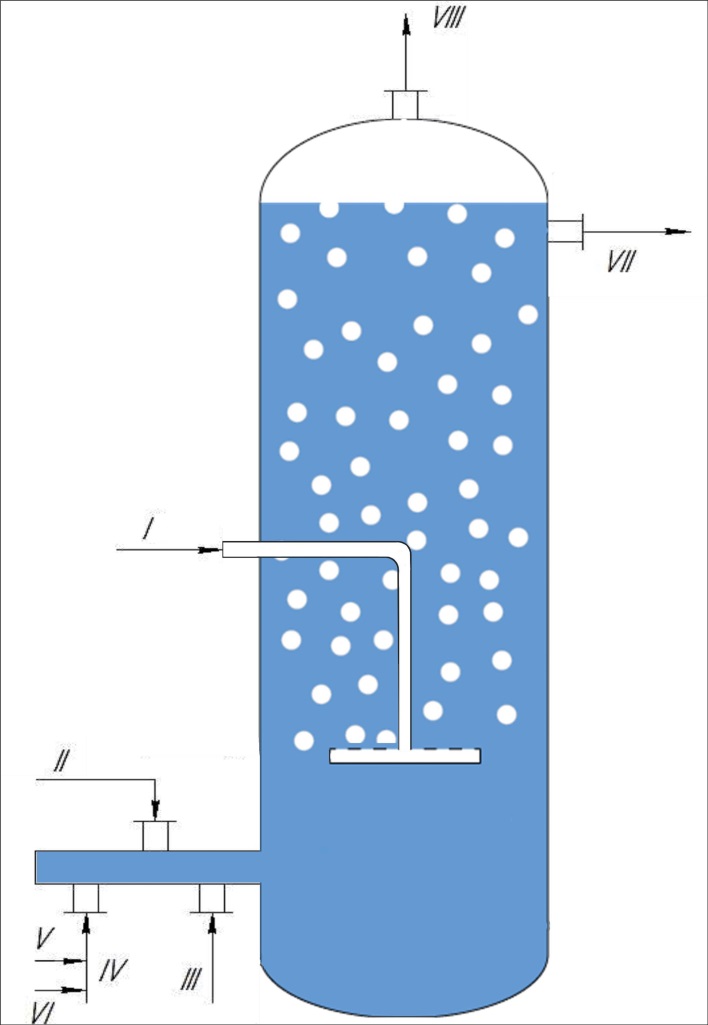

В реактор алкилирования подаются: после совместной осушки рециркулирующие полиалкилбензолы (ПАБ) в смеси с бензолом; этилен; насыщенные бензолом полиакликбензолы; бензольный конденсат; рециркулирующий и свежий катализаторный комплекс (рисунок 1).

Рисунок 1 – Схема упрощенной конструкции реактора:

На основе экспериментальных данных о термобарических условиях проведения процесса и составах сырья и продуктовой смеси, определенных методами газовой хроматографии и хромато-масс-спектрометрии, были установлены закономерности изменения основных параметров технологического режима, а также исследовано влияние данных параметров на выход целевого и побочных продуктов.

I - этилен; II – бензол и циркулирующие ПАБ; III – бензол-конденсат; IV– циркулирующий катализаторный комплекс; V – свежий катализаторный комплекс; VI – осушенный бензол; VII – алкилат; VIII – пары на конденсацию.

Для описания сложного нефтехимического процесса получения этилбензола была выбрана стратегия системного анализа.

Для прогнозирования и оптимизации процесса алкилирования был использован метод математического моделирования. Сложность моделирования процесса получения этилбензола на хлоралюминиевом катализаторе обусловлена многокомпонентностью системы и многомаршрутностью превращений веществ.

На первом этапе разработки модели был составлен список возможных реакций, протекающих в процессе алкилирования бензола этиленом на хлоралюминиевом катализатора.

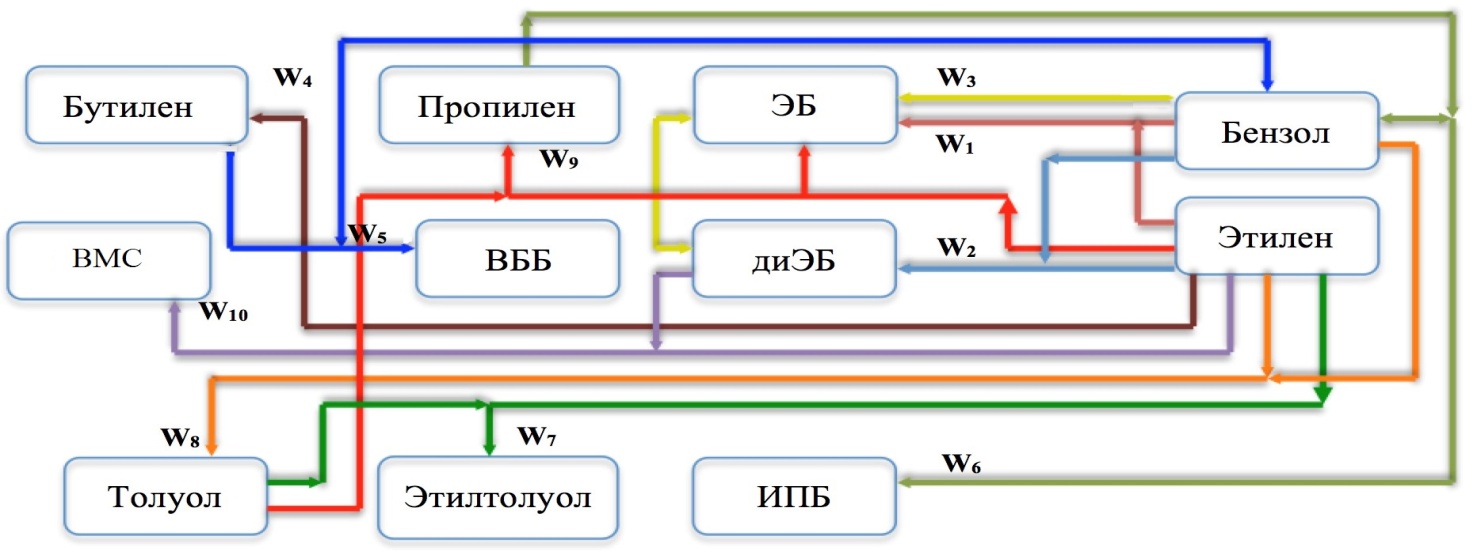

Для оценки термодинамической вероятности протекания химических реакций были использованы методы квантовой химии [10]. Исходя из термодинамической вероятности реакций, протекающих в процессе алкилирования, были выделены основные целевые и побочные реакции, на основании чего была составлена формализованная схема превращений веществ в процессе алкилирования бензола этиленом (рисунок 2).

В кинетической модели учтены все приведенные реакции, такие компоненты как изопропилбензол (ИПБ), вторбутилбензол (ВББ), диэтилбензол (диЭБ) и этилтолуол объединены в группу полиалкилбензолов (ПАБ), триэтилбензол представлен в системе как компонент с высоким значением молекулярной массы – высокомолекулярное алкилароматическое соединение (ВМС). Объединение компонентов в группу было проведено с целью упрощения математической модели.

В соответствии с законом действующих масс были составлены выражения для скоростей основных реакций, протекающих в процессе алкилирования бензола этиленом. В качестве гидродинамической модели была выбрана модель идеального смешения реактора, что обосновано наличием барботажного устройства для подачи этилена, которое создает интенсивное перемешивание компонентов по всему объему аппарата [7-9, 11].Рисунок 2 – Формализованная схема превращений веществ в процессе алкилирования бензола этиленом на хлоралюминиевом катализаторе

С применением разработанной математической модели были проведены численные исследования и показана возможность снижения расхода возвратного катализатора на основе установленных закономерностей по влиянию расхода свежего катализатора на его активность и, соответственно, выход целевых и побочных продуктов.

Установлено, что оптимальным будет такой минимальный расход свежего катализатора, при котором будет получен максимально-возможный выход целевого продукта (этилбензола), допустимое количество ПАБ на выходе (не более 12 % мас.), а концентрация образовавшихся высокомолекулярных алкилароматических соединений не превысит регламентируемых значений (не более 2,5 % мас.). До оптимизации расход свежего катализаторного комплекса был равен 0,498 т/ч. В результате оптимизации технологических параметров установлено, что при снижении активности катализатора с 0,17 до 0,10 за счет уменьшения расхода свежего катализаторного комплекса до 0,448 т/ч наблюдается уменьшение выхода целевого продукта с 29,3 до 26,5 % мас., увеличение концентрации ПАБ с 6,9 до 8,8 % мас. Вместе с тем установлено, что компенсировать потери целевого продукта возможно за счет реакции трансалкилирования диэтилбензола до этилбензола, а именно в результате увеличения расхода подаваемого ПАБ в реактор в 1,3 раза и за счет увеличения температуры процесса до 125 ºC. В данном случае концентрация этилбензола в продукте достигает 29,8 % мас., при поддержании расхода свежего катализаторного комплекса на уровне 0,472 т/ч.

Установлено, что поддержание выхода этилбензола на требуемом уровне достигается при уменьшении расхода свежего катализаторного комплекса на 10 % (с 12,0 до 10,8 т/сут.) с одновременным увеличением температуры процесса до 125 ºC и увеличением циркулирующих ПАБ на входе в реактор при допустимом увеличении выхода полиалкилбензолов и высокомолекулярных соединений с 37,4 до 44,3 т/сут.

Экономический эффект от внедрения рекомендуемых режимов на действующей промышленной установке обусловлен снижением экологической нагрузки (снижение размера штрафов за превышение уровня допустимой концентрации катионов алюминия в сточных водах нефтехимических предприятий), а также увеличением среднесуточной выработки этилбензола. Интегрированный экономический эффект ориентировочно составляет 25% от чистой прибыли предприятия.

Моделирование работы промышленной установки получения этилбензола в системе реакторов алкилирования и трансалкилирования на цеолитсодержащих катализаторах

Как и в случае процесса алкилирования бензола этиленом на хлоралюминиевом катализаторе, моделирование работы промышленной установки, включающей систему реакторов алкилирования и трансалкилирования на цеолитсодержащих катализаторах, было начато с создания формализованной схемы превращений углеводородов [12-13].

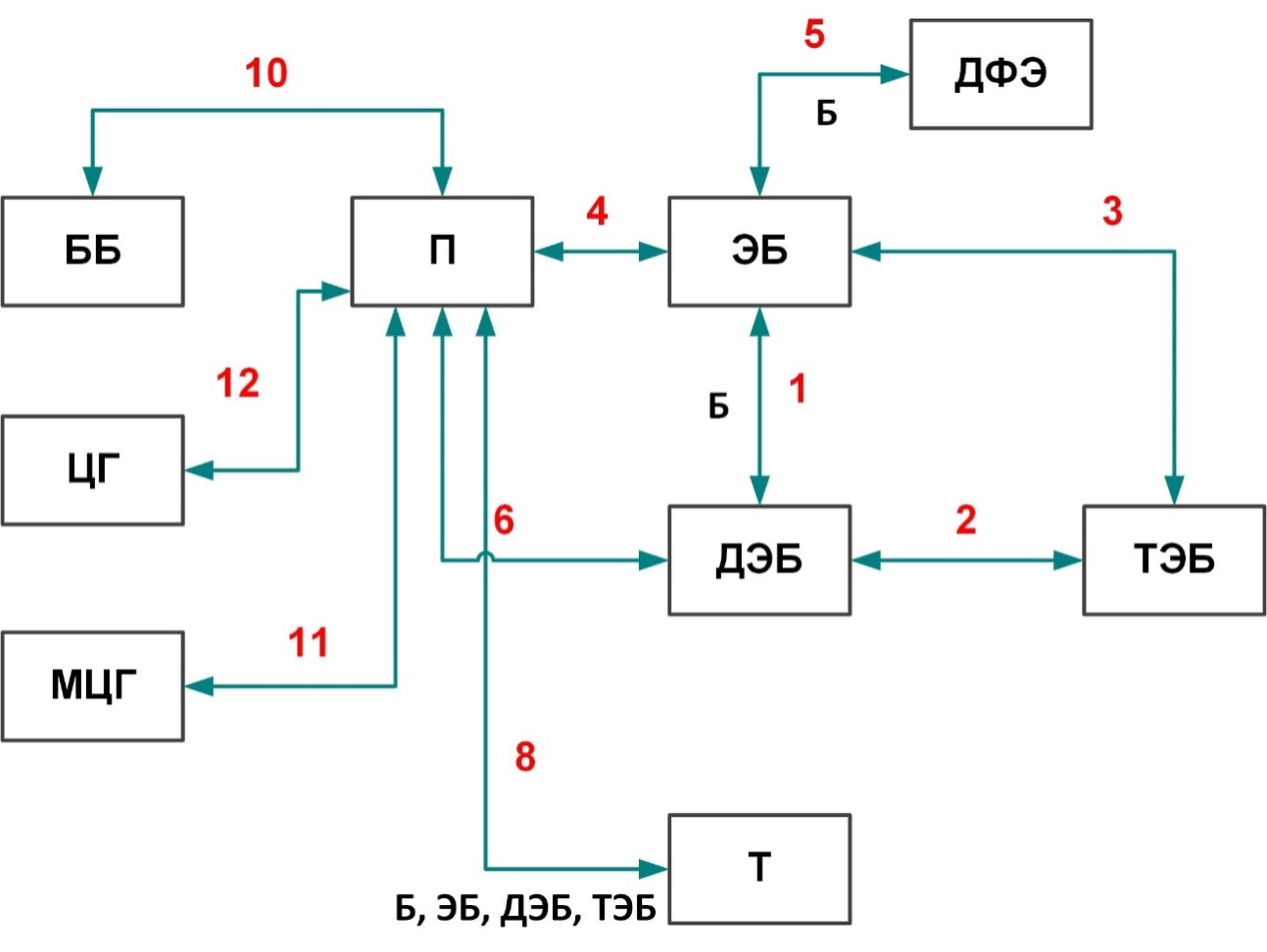

На основании термодинамического анализа возможных реакций была проведена группировка веществ и разработана формализованная схема превращений для двух стадий технологии: процесса алкилирования (рисунок 3) и процесса трансалкилирования (рисунок 4).

Формализованная схема включает 11 превращений: 1-алкилирование бензола этиленом; 2-алкилирование ЭБ этиленом; 3-алкилирование ДЭБ этиленом; 4-трансалкилирования ДЭБ с бензолом; 5-образование ДФЭ; 6-алкилирование ТЭБ этиленом; 8-алкилирование алкенами ароматических компонентов; 9,10-циклизация алкенов; 11-алкилирование бензола бутиленом; 13-олигомеризация этилена.

Выделены группы веществ: фракция легких углеводородов (П), фракция циклоалканов С6 (ЦГ), фракция циклоалканов С7 (МЦГ), фракция тяжелых продуктов (Т). Также выделены отдельные вещества или их изомерные смеси: этилбензол (ЭБ), бензол (Б), диэтилбензолы (ДЭБ) включающие о,м,п-ДЭБ изомеры, триэтилбензол (ТЭБ), бутилбезол (ББ), 1,2(1) –дифинилэтаны (ДФЭ).Рисунок 3 – Формализованная схема превращений (алкилирование на цеолитсодержащих катализаторах)

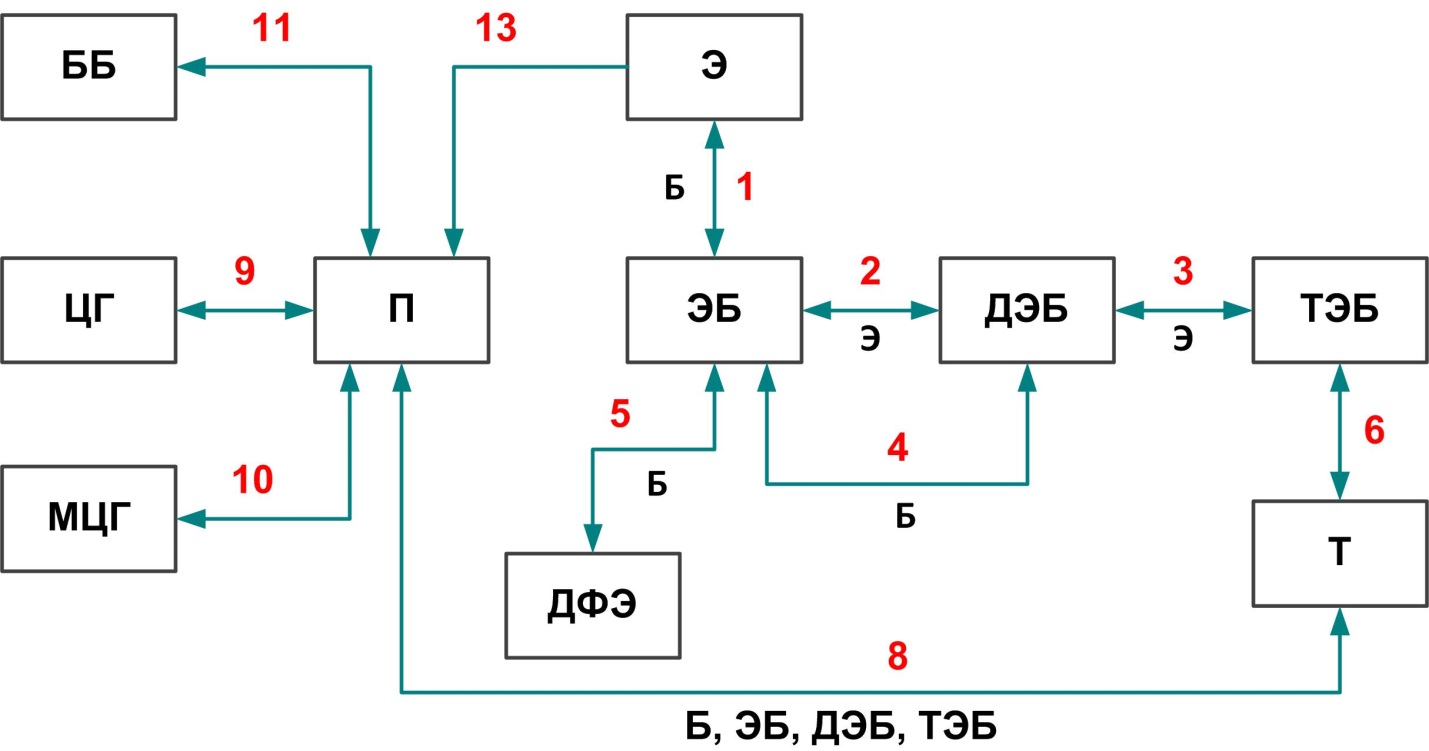

Формализованная схема включает 10 превращений: 1-трансалкилирования ДЭБ с бензолом; 2-диспропорционирование ДЭБ; 3-трансалкилирование ТЭБ; 4-алкилирование бензола этиленом; 5-образование ДФЭ; 6-деалкилирование ДЭБ; 8-алкилирование алкенами ароматических компонентов; 10-деалкилирование ББ; 11,12-крекинг циклопарафинов.

В качестве гидродинамической модели реакторов алкилирования и трансалкилирования выбрана модель идеального вытеснения. Скорость образования и расходования отдельных компонентов формализованной схемы превращений выражается комбинацией скоростей отдельных реакций. Определение параметров кинетических уравнений (предэкспоненциального множителя и энергии активации) произведено с использованием метода наименьших квадратов с использованием экспериментальных данных о составах сырья и продуктов реакторных процессов и технологических режимов их работы [14].Рисунок 4 – Формализованная схема превращений (трансалкилирование на цеолитсодержащих катализаторах)

Численные исследования, выполненные с использованием разработанной комплексной модели процессов алкилирования и трансалкилирования на цеолитсодержащих катализаторах, позволили установить, что наибольшее влияние на процесс алкилирования оказывает соотношение бензола к этилену (Б/Э). По результатам расчета увеличение мольного отношения Б/Э с 2,8 до 3,2 увеличивает выход ЭБ на 2,8 % мас. Увеличение энергопотребления за счет увеличения избытка бензола не приводит к снижению технико-экономических показателей работы установки в текущих ценах и не является критичным. Так, повышение избытка бензола на всем рабочем интервале соотношений от 2,8 до 3,2 приводит к увеличению удельной валовой прибыли с 6557 руб./т до 7002 руб./т.

Расчеты по модели показали, что оптимальное мольное соотношение Б/ДЭБ в процессе трансалкилирования составляет 4. При данном соотношении выход ЭБ (% мас.) по ДЭБ составляет 85,8 %. Дальнейшее увеличение соотношения приводит к снижению выхода ЭБ.

Наибольшее влияние на величину выхода ЭБ в процессе трансалкилирования оказывает температура. По результатам расчета увеличение температуры сырьевой смеси, подаваемой в реактор трансалкилирования, c 195 °C до 220 °С увеличивает выход ЭБ (% мас.) на 8,12 %.

Суммарный эффект при проведении процесса с учетом найденных рекомендуемых параметров для реактора алкилирования (повышение мольного соотношения Б/Э до 3,2) и трансалкилирования (увеличение мольного соотношения Б/ДЭБ до 4, повышение температуры до 219 °С), выраженный в увеличении экономических критериев, соответствует валовой прибыли 313 млн. руб. в год и удельной валовой прибыли 1134 руб./т. Увеличение производительности установки по этилбензолу за счет увеличения выхода по расчету составляет до 7 тыс. т.

Заключение

В результате выполненных численных и экспериментальных исследований разработаны математические модели процессов получения этилбензола, которые реализуются по двум технологиям: алкилирования бензола этиленом на хлоралюминиевом катализаторе и в системе реакторов алкилирования и трансалкилирования на цеолитсодержащих катализаторах. Созданное математическое описание адекватно описывает работу промышленных реакторов (погрешность расчетов сопоставима с погрешностью экспериментальных методов определения концентраций веществ в сырье и продуктовых потоках реакторов). Математические модели использованы для оптимизации и прогнозирования работы промышленных установок получения этилбензола.

Выданы рекомендации по оптимальной работе реактора алкилирования, позволяющие снизить расход хлоралюминиевого катализаторного комплекса, тем самым уменьшая концентрацию катионов алюминия в сточных водах нефтехимических предприятий и повышая уровень их экологической безопасности. Показана принципиальная возможность повышения выхода этилбензола без увеличения энергопотребления на основе оптимизации режимов работы системы промышленных реакторов алкилирования и трансалкилирования.

Разработанные математические модели можно использовать в качестве компьютерных тренажеров для инженерно-технического персонала нефтехимических предприятий, а также в образовательном процессе при подготовке бакалавров и магистров, обучающихся по направлениям «Химическая технология», «Энерго- и ресурсосберегающие процессы в химической технологии, нефтехимии и биотехнологии».

Литература

1. Герзелиев И.М. Этилбензол по-русски // The Chemical Journal. –2009. – P.32-35

2. Jennifer Carvajal-Diaz and David Byrne. Chemical Economics Handbook/ Jennifer Carvajal-Diaz and David Byrne. – 2015. – P. 38

3. Мирный М. Не семимильно, но шагаем! // Итоги конференции «Ароматика 2017», 27 ноября 2017

4. Алкилирование бензола этиленом, трансалкилирование бензола диэтилбензолами и диспропорционирование этилбензола на цеолитных катализаторах, перспективных для промышленных процессов

Герзелиев И.М. диссертация на соискание ученой степени кандидата химических наук / Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук. Москва, 2012

5. Павлов М.Л., Басимова Р.А., Эрштейн А.С., Шавалеев Д.А.Синтез цеолитного катализатора для процесса жидкофазного алкилирования бензола этиленом и этан-этиленовой фракцией пиролиза углеводородов // Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт.–2018.–№ 10. – С. 35-37.

6. Гусейнова Г.А., Самедова Ф.И., Рашидова С.Ю., Гулиев А.И., Гаджиева И.А. Алкилирование индивидуальных углеводородов и нефтяных фракций на цеолитсодержащих катализаторах //АвтоГазоЗаправочный комплекс + Альтернативное топливо. 2015. –№ 2 (95). – С. 14-21.

7. Хлебникова Е.С. Исследование процесса смешения реагентов в технологии алкилирования бензола этиленом с использованием методов вычислительной гидродинамики / Ивашкина Е.Н., Хлебникова Е.С., Беккер А.В., Белинская Н.С., Ткачев В.В. // Химическая промышленность сегодня. - 2014-№ 8-С. 46-56.

8. Хлебникова Е.С. Оптимизация процесса смешения реагентов в технологии получения этилбензола с использованием гидродинамической модели / Хлебникова Е.С., Ивашкина Е.Н., Паппел К.Х. // Мир нефтепродуктов. Вестник нефтяных компаний. - 2016. - № 9. - C. 30-35.

9. Benzene Alkylation with Ethylene: The Way to Increase the Process Efficiency, Khlebnikova E., Ivashkina E., Dolganova I. Chemical Engineering and Processing: Process Intensification Supports, 2017. – Vol. 120. - P. 1-8.

10. Khlebnikova E.S. Development of benzene with ethylene alkylation model in the presence of aluminum chloride / E. S. Khlebnikova, E. M. Yurev // Petroleum and Coal. — 2016. - Vol. 58.– Iss. 1. - P. 120-125.

11. Khlebnikova E. Optimization of reactant mixing in benzene alkylation technology / E. Yurev, E. Ivashkina, A. Chudinova // Petroleum and Coal. — 2016. - Vol. 58. – Iss. 7. - P. 736-739.

12. Кошкин С.А., Ивашкина Е.Н., Долганова И.О. Разработка математической модели реактора алкилирования бензола этиленом в присутствии цеолитсодержащего катализатора // Химическая промышленность сегодня. – 2017.– №3. – С.11-23.

13. Кошкин С.А., Долганова И.О., Ивашкина Е.Н. Разработка модели реактора трансалкилирования для повышения энерго- и ресурсоэффективности производства этилбензола // Химия в интересах устойчивого развития. – 2017. – №2. – С. 219-226.

14. Кошкин С.А., Ивашкина Е.Н., Долганова И.О., Гавриков А.А. Повышение ресурсоэффективности синтеза этилбензола с использованием компьютерной системы моделирования // Мир нефтепродуктов. Вестник нефтяных компаний. – 2017. – №8.– С.8-15.