– Что включают в себя комплексные услуги «Фабрики Цифровой Трансформации» (ФЦТ) по созданию цифровых двойников для нефтегазовых предприятий?

О. М.: Агрегировав и классифицировав все доступные программно-аппаратные технологии, которые можно применить в разработке цифровых двойников, мы сформировали концепт «комплексного цифрового двойника». Сегодня в компании существует 2 направления по его созданию. Первое – это разработка, внедрение и адаптация решений на базе коммерческого ПО. Второе – разработка, внедрение и адаптация решений с уклоном в предиктивную диагностику на базе собственного программно-аппаратного обеспечения.

Рисунок 1 – Идеология комплексного цифрового двойника

– Какие задачи в рамках этих направлений способны решать цифровые двойники?

О. М.: Во-первых, это расчет времени до выхода оборудования из строя. Мы устанавливаем причины и классифицируем виды дефектов. Особенно интересным является наше собственное решение в области предиктивной диагностики, направленное на выявление наиболее частых видов дефектов – механики разрушения.

Во-вторых – контроль эксплуатации оборудования или актива в наиболее эффективном эксплуатационном диапазоне и вычисление этих диапазонов.

Далее идет расчет параметров технологических процессов, влияющих на качество, и выдача рекомендаций или даже управляющих воздействий на оборудование или актив.

Еще одна задача – имитация работы оборудования в режиме «что, если…?». В западной литературе это называют виртуальным цифровым двойником. Это разновидность цифрового двойника, представляющая собой некую математическую модель, отключенную от оборудования и позволяющую просчитывать сценарии его работы в различных режимах.

Пятая задача – расчет экономических показателей энергоэффективности при эксплуатации оборудования.

Шестая – визуализация интерактивно-эксплуатационной документации. Для решения этой задачи у нас есть подсистема дополненной и смешанной реальности, позволяющая оцифровывать данные и отображать их для оператора или сервисного инженера.

И последняя крупная задача – это оркестрирование всего процесса диспетчирования и сервисного обслуживания оборудования.

– Какие технологии позволяют решать эти задачи?

О. М.: Все начинается с аппаратной части: с подключения к контроллеру либо с его установки. Для этого доступна коммуникационная платформа Kepware Server от компании PTC, позволяющая накапливать все полевые сигналы и передавать их на уровень выше для расчетов, визуализаций и т. д.

Центральной агрегирующей технологией является промышленный Интернет вещей, представленный платформой ThingWorx от компании PTC – мы являемся их партнерами через материнскую компанию «КАДФЕМ Си-Ай-Эс». Следующая технология – системное 1D/0D численное моделирование для построения имитационной модели процесса, например, перекачки топлива из одной точки в другую. . С помощью платформы мы соединяем анные из разных источников, разрабатываем приложения, увязываем наши методики и математические модели.

Далее следует технология машинного обучения и параметрической оптимизации. Здесь используются как коммерческое ПО, так и open source-технологии. Машинное обучение представлено модулем компании PTC ThingWorx Analytics со встроенными алгоритмами.

Еще одна технология – интеграция с информационными системами, т. е. принцип готовых шаблонных коннекторов к системам типа MES, ERP, сервисным системам класса ТОиР.

Важная составляющая – Технологии дополненной и смешанной реальности. Это так называемые ИЭТРы – интерактивные электронно-технические руководства – на местах, которые передаются в оцифрованном виде в очки дополненной реальности, на планшеты и телефоны.

А. Е.: Еще одна технология –предиктивная диагностика или вибродиагностика, специализирующаяся на раннем выявлении дефектов и контроле их развития. Здесь прежде всего имеется в виду программно-аппаратный комплекс, основной функцией которого является повышение эффективности эксплуатации производственного оборудования.

Система предиктивной вибродиагностики – очень важный источник данных для комплексного цифрового двойника о состоянии оборудования и технологического процесса. Кроме того, методики системы предиктивной вибродиагностики получаются очень точными, т. к. постоянно ведется сопоставление данных, поступающих с реального оборудования, с цифровой математической моделью поведения активов.

– Какой вектор развития, по-вашему, получат передовые технологии в дальнейшем?

О. М.: Я вижу перспективу в переводе инженерных знаний в цифру, максимальной автоматизации различных производственных активов и создании экосистем, а также в создании нормативной базы – регламентирующих документов, ГОСТов, стандартов. Сейчас они частично есть в виде рекомендаций.

А. Е.: На мой взгляд, развитие современной технологии будет приводить к снижению влияния человека. Все чаще решение вопросов, возникающих на производстве, будет приниматься, исходя из данных инструментального контроля, объективных оценок и с использованием формализованных алгоритмов.

– Есть ли у клиента возможность протестировать конкретную технологию, прежде чем внедрять ее в производство?

О. М: Да, такая практика у нас была. К нам обратилась компания, для специалистов которой мы провели краткий тренинг: рассказали о платформе промышленного Интернета вещей и о том, как с ее помощью создавать приложения. После этого специалисты даже получили тестовое задание – оно помогло заказчику проверить собственные силы и определиться, насколько ему нравится продукт.

– Какой бизнес-эффект заказчик получает уже после внедрения технологий в производство?

А. Е.: Приведу конкретные характеристики, которых нам удалось добиться при внедрении в нефтегазовом секторе. За счет оптимизации технологического процесса энергоэффективность основного оборудования для транспортировки нефти и газа выросла до 8%. В работе высоковольтных электродвигателей наблюдается сокращение вынужденных простоев до 15% и увеличение межремонтных интервалов на 20%.

– Помогает ли ФЦТ в подготовке предприятия к цифровой трансформации?

А. Е.: Да. Мы предоставляем не только законченное решение в виде комплексного цифрового двойника, но и методы трансформации внутренних процессов, помогаем их упорядочить и привести к тому виду, когда цифровые двойники начнут приносить предприятию наибольший эффект.

– Какие шаги должно выполнить промышленное предприятие для внедрения передовых технологий в производство?

О. М.: Важнейшим шагом здесь является внутренний анализ бизнес-процессов. Начинаем работу с обследования предприятия, указываем «узкие» зоны, даем свое экспертное заключение и считаем экономическую выгоду. Далее разрабатывается техническое задание и начинается процесс формирования рабочих групп со стороны заказчика и исполнителя. Кроме того, мы проводим программы обучения для предприятий и разрабатываем методики испытаний.

– Как много времени занимает процесс от поступления заказа до начала эксплуатации?

О. М.: Мы делаем все, чтобы сократить сроки. При стандартном пилотном проекте они могут составлять в среднем 2,5-3 месяца или полгода. А в случае с полномасштабными проектами внедрения и с интеграцией с существующими ИТ/ОТ-системами – год-полтора.

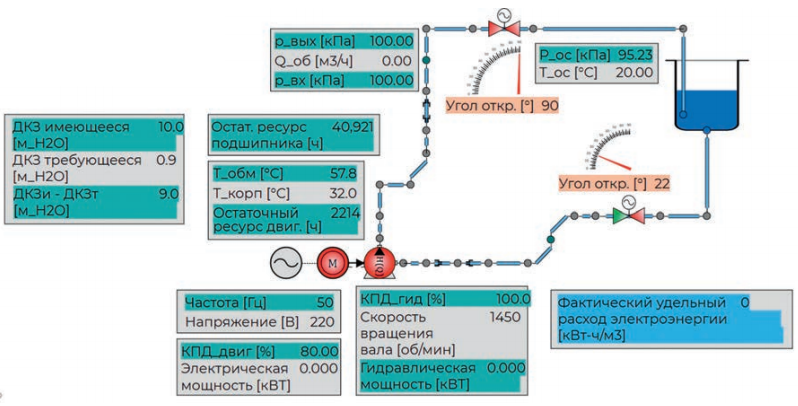

Рисунок 2 – Пример консоли приложений типового отраслевого решения по управлению эффективностью активов производства на базе цифровых двойников

– Помимо внедрения технологий ФЦТ реализуется в образовательном направлении. Компания проводила ряд вебинаров по технологиям Индустрии 4.0. Планируется ли продолжать обучение специалистов?

О. М.: Да, мы провели серию вебинаров, посвященных цифровой трансформации и созданию комплексных цифровых двойников. Слушателями были как рядовые инженеры, так и руководители предприятий различных отраслей. На будущее мы запланировали проведение еще нескольких вебинаров, в том числе по дополненной реальности.