Каталитическая гидроочистка широко применяется в нефтеперерабатывающей промышленности для удаления примесей, таких как гетероатомы (сера, азот, кислород), полициклические ароматические соединения (ПАС) и металлсодержащие соединения (в основном, содержащие ванадий и никель). Концентрация этих примесей возрастает вместе с увеличением температуры кипения перерабатываемой фракции нефти. Соединения, содержащие серу, азот, кислород и ПАС, встречаются в типах сырья с низкой молекулярной массой, включающих прямогонные дистилляты (лигроин, керосин, газойль). Сырьё с высокой молекулярной массой (вакуумные газойли, сырьё атмосферной и вакуумной перегонки) содержат, как правило, те же примеси в более высоких концентрациях, а также комплексы соединений, содержащих никель, ванадий, асфальтены [3- 6].

Вследствие существования сырья разнообразной природы с различным количеством и типом гетероатомов в сераорганических соединениях с разной реакционной способностью, были разработаны процессы гидроочистки для каждого типа сырья. Основные реакции, возникающие в процессе КГО, включают [7-9]:

-

гидрообессеривание;

-

гидродеазотирование;

-

удаление кислородсодержащих соединений;

-

гидродеароматизация;

-

гидродеметаллизации;

-

гидродеасфальтенизация.

Для соответствия текущим и разрабатываемым жёстким производственным нормам, предъявляемым к производству экологически чистого топлива (например, ULSD – Ultra-low Sulphur Diesel, дизельного топлива со сверхнизким содержанием серы), степень превращения по каждому реакционному пути должна достигать 99,98%. В связи с возрастающей ролью процессов гидроочистки в нефтеперерабатывающей промышленности назревает необходимость разработки программных комплексов, реализующих прогностические математические модели гидроочистки [10-14].

Главной целью данного исследования является моделирование кинетики процесса гидроочистки дизельного топлива с акцентом на прогнозирование дезактивации катализатора и срока его замены.

Объект и методы исследования

При моделировании многокомпонентных процессов невозможно учесть каждый индивидуальный компонент, который участвует в химическом процессе – количество этих компонентов достигает 300-400 в случае гидроочистки [2]. Но, при этом, математическая модель должна быть чувствительна к изменяющемуся составу сырья. Только в этом случае модель будет адекватна реальному процессу и будет обладать прогнозирующей способностью [1,2].

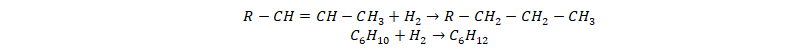

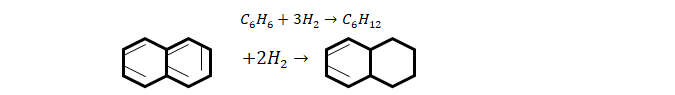

В процессе гидроочистки углеводородные компоненты с непредельными связями (включая олефины и ароматические углеводороды) подвергаются реакциям насыщения:

При температурах от 350 до 4500С происходит насыщение циклических углеводородов, включая нафталин и бензол:

Катализаторы гидропереработки проявляют активность в ряде важных реакций: гидродесульфуризации, гидрирования, гидродеазотирования, гидродеметаллизации и (в случае жидких продуктов, получаемых из угля) гидродеоксигенации. Все эти реакции влекут за собой гидрогенолиз гетероатомно-углеродной связи.

В реакторном блоке гидроочистки установки гидродепарафинизации Л-24-10/2000 используется алюмоникельмолибденовый катализатор, свойства которого приведены в таблице 1

Таблица 1 Свойства катализатора

|

Диаметр частиц, мм |

1.2; 1.6; 2.5 |

|

Состав: Молибден (MoO3), % wt. |

3.5 17.0 |

|

Площадь поверхности, m2/g |

210 |

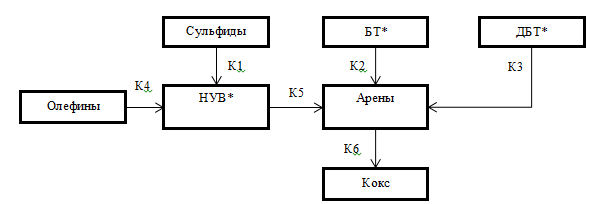

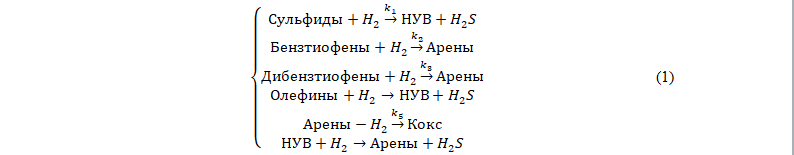

Кинетическая модель процесса включает скорости реакций превращения групп индивидуальных сераорганических соединений, таких, как сульфиды, бензотиофены, дибензотиофены. Такая модель учитывает и продукты реакций гидрогенолиза сераорганических соединений.

Рисунок 1 Формализованная кинетическая схема реакций гидродесульфуризации серосодержащих соединений. * МДСТ – меркаптаны, сульфиды, дисульфиды, тиофены; БТ – бензотиофены; ДБТ – дибензотиофены; НУВ – насыщенные углеводороды.

Кинетическая модель (1) является формализованной и квазигомогенной, следовательно, константы k1–k6 являются эффективными, т. е. представляют собой комбинацию констант всех промежуточных стадий. Для численной реализации модели проводится оценка этих кинетических параметров на основе экспериментальных данных по концентрациям веществ в сырье и продукте реакций.

В итоге, в разработанной кинетической модели присутствует пять различных направлений химических процессов между группами серосодержащих соединений. Следовательно, в ходе решения обратной кинетической задачи необходимо найти пять эффективных констант скоростей, отражающих соотношение, с каким будут образовываться или расходоваться те или иные компоненты смеси.

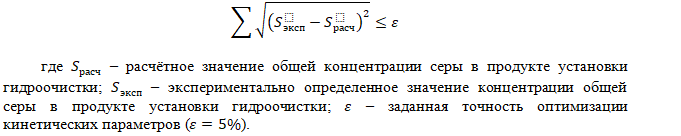

Поиск констант скоростей реакций осуществлялся путем нахождения минимума функционала:

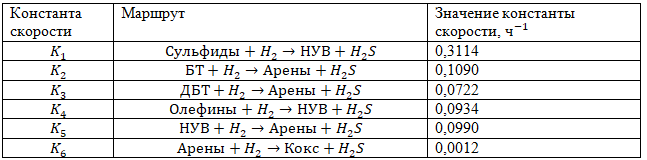

Значения кинетических констант для некоторых исходных данных из мониторинга, полученные при помощи разработанной программы, приведены в таблице 2.

Таблица 2 Маршруты реакций и соответствующие им эффективные константы скорости

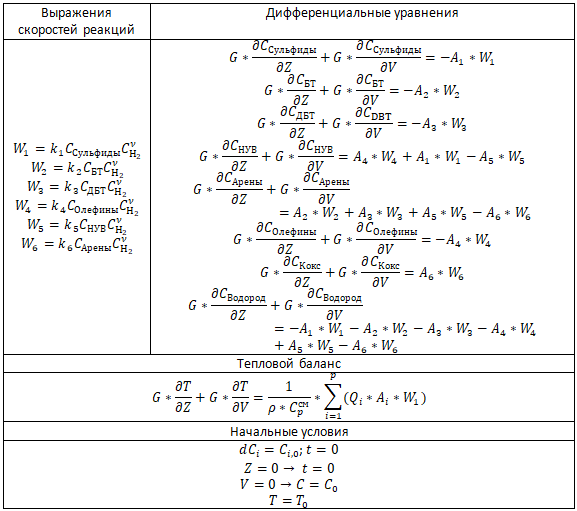

Таблица 3 Математическая модель материального и теплового баланса (номера маршрутов (i) в выражениях скоростей реакций Wi соответствуют номерам маршрутов на кинетической схеме (Рис.1))

После проверки разработанной математической модели на адекватность возникает задача изучения влияния различных факторов на содержание серы в целевом продукте на примере данных мониторинга установки Л-24-10/2000.

В качестве исследуемых факторов выбраны следующие: расход сырья, температура, рецикл, содержание H2.

Для исследования влияния одного конкретного фактора на содержание серы в продукте необходимо зафиксировать постоянными значения всех остальных. Для этого исходные данные мониторинга работы установки необходимо усреднить и при исследовании варьировать только один. Анализируемый период: с 02.01.2014 по 16.11.2015

Исходные данные для расчета и анализа приведены в таблице 3.

Таблица 3 Исходные данные

|

Дата

|

Расход сырья, м3/ч |

Плотность, т/м3 |

Сера в сырье, % |

Начал. темп., 0С |

Рецикл, м3/ч |

Сод-е H2, % |

Давление, МПа |

|

02.01.14 |

319,9 |

0,8388 |

1,01 |

331,1 |

82740,8 |

90,9 |

8,7 |

|

20.02.14 |

321,5 |

0,8364 |

0,96 |

331,4 |

82787,4 |

88,8 |

8,9 |

|

16.03.14 |

315,4 |

0,8341 |

0,99 |

333,0 |

87358,4 |

87,4 |

8,9 |

|

16.04.14 |

321,0 |

0,8298 |

0,91 |

332,0 |

83093,4 |

88,7 |

8,8 |

|

16.06.14 |

316,5 |

0,8315 |

0,86 |

331,3 |

83780,8 |

82,8 |

8,9 |

|

15.07.14 |

320,3 |

0,8276 |

0,87 |

340,3 |

86235,7 |

79,8 |

8,9 |

|

17.10.14 |

305,9 |

0,8284 |

1,10 |

343,7 |

85759,7 |

80,1 |

8,8 |

|

18.02.15 |

315,9 |

0,8234 |

0,70 |

334,6 |

83058,8 |

87,2 |

8,9 |

|

16.11.15 |

273,5 |

0,8231 |

0,78 |

323,1 |

77547,2 |

89,3 |

8,8 |

|

Среднее значение |

312,2 |

0,8303 |

0,91 |

333,4 |

83595,8 |

86,1 |

8,84 |

Исследование влияния расхода сырья

Влияние расхода сырья на содержание серы в продукте проводилось при следующих постоянных: содержание серы в сырье = 0,91 %, рецикл = 83595,8 м3/ч, содержание H2 = 86,1 %, температура = 333,4 0С, ρ = 0,8303 т/м3, давлении = 8,84 МПа.

Исходные данные представлены в таблице 3. Зависимость содержания серы в продукте от расхода сырья представлена в Табл. 4

При увеличении расхода сырья степень обессеривания снижается, так как уменьшается время контакта сырья с катализатором, чем меньше расход сырья, тем выше качество целевого продукта, но производительность установки при этом снижается.

Таблица 4 Зависимость содержания серы в продукте от расхода сырья

|

Расход сырья, м3/ч |

Содержание серы в продукте, ppm |

|

273,5 |

3,2 |

|

305,9 |

3,15 |

|

315,4 |

5,65 |

|

315,9 |

5,8 |

|

316,5 |

6,0 |

|

319,9 |

7,4 |

|

320,3 |

7,5 |

|

321,0 |

7,8 |

|

321,5 |

8,1 |

Влияние температуры на содержание серы в продукте рассчитывалось на модели при следующих условиях: расход сырья = 312,2 м3/ч, содержание серы в сырье = 0,91 %, рецикл = 83595,8 м3/ч, содержание H2 = 86,1 %, ρ = 0,8303 т/м3, давление = 8,84 Мпа.

|

Температура, 0С |

Содержание серы в продукте, ppm |

|

323,1 |

0 |

|

331,1 |

7,2 |

|

331,3 |

7,06 |

|

331,4 |

6,99 |

|

332,0 |

6,58 |

|

333,0 |

5,96 |

|

334,6 |

5,07 |

|

340,3 |

2,86 |

|

343,7 |

2,03 |

Правильно выбранный интервал рабочих температур обеспечивает как требуемое качество дизельного топлива, так и длительность безрегенерационного цикла и общего срока службы катализатора. С повышением температуры увеличивается интенсивность реакции гидрообессеривания, гидрирования непредельных углеводородов, гидрогенизации нафтенов. Но существует предел температуры, после которой интенсивность протекания реакций снижается. Повышение температуры выше 400-420 0С нецелесообразно, так как интенсифицируются реакции гидрокрекинга и выход целевого продукта значительно снижается. Анализ данных установки это подтверждает.

Влияние расхода рецикла водородсодержащего газа

Влияние рецикла водородсодержащего газа на содержание серы в продукте рассчитано на модели при следующих условиях: расход сырья = 312,2 м3/ч, содержание серы в сырье = 0,91 %, температура = 333,4 0С, сод-е H2 = 86,1 %, ρ = 0,8303 т/м3, давление = 8,84 Мпа (Табл.6)

Таблица 6 Зависимость содержания серы в продукте от расхода рецикла газа

|

Рецикл, м3/ч |

Содержание серы в продукте, ppm |

|

77547,2 |

0 |

|

82740,8 |

7,1 |

|

82787,4 |

7,02 |

|

83058,8 |

6,6 |

|

83093,4 |

6,5 |

|

83780,8 |

5,46 |

|

85759,7 |

3,3 |

|

86235,7 |

2,93 |

|

87358,4 |

2,2 |

Таким образом, чем выше расход ВСГ, тем меньше серы в продукте, но при этом растут эксплуатационные затраты на установке.

Влияние чистоты циркулирующего водородсодержащего газа

Влияние содержания H2 в циркулирующем водородсодержащем газе на содержание серы в продукте рассчитано на модели при следующих условиях: расход сырья = 312,2 м3/ч, содержание серы в сырье = 0,91 %, температура = 333,4 0С, рецикл = 83595,8 м3/ч, ρ = 0,8303 т/м3, давление = 8,84 Мпа(Табл.7)

Таблица 7 Зависимость содержания серы в продукте от содержания H2 в циркулирующем водородсодержащем газе

|

Сод-е H2, % |

Содержание серы в продукте, ppm |

|

79,8 |

0 |

|

80,1 |

0 |

|

82,8 |

0 |

|

87,2 |

4,37 |

|

87,4 |

4,15 |

|

88,7 |

3,01 |

|

88,8 |

2,95 |

|

89,3 |

2,6 |

|

90,9 |

1,76 |

Повышение процентного содержания водорода в водородсодержащем газе способствует увеличению глубины гидроочистки, а также увеличивает срок службы катализатора и уменьшает образование отложений кокса на катализаторе.

Моделирование дезактивации катализатора гидроочистки в нестационарных условиях процесса

Для исследования взяты данные мониторинга установки Л-24-10/2000, включающей два реактора предварительной гидроочистки Р-1 и Р-2. В расчёт взяты только точки с расходом 250–300 m3/h, что исключает влияние погрешностей измерения и других параметров, таких как состав сырья, на результат расчёта математического приближения. В течение всего периода средняя температура в реакторе стабильно повышается от 300 до 366

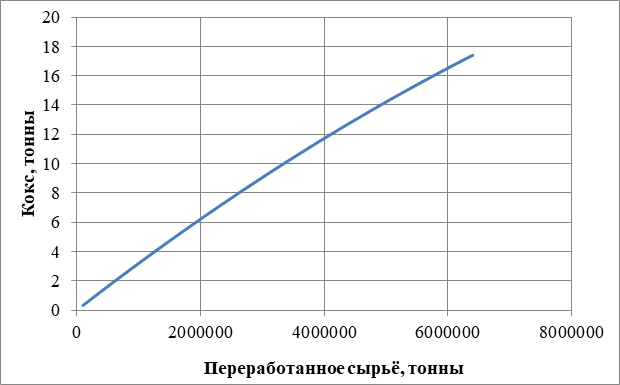

Накопление кокса на поверхности катализатора в зависимости от объёма переработанного сырья в период его эксплуатации с 01.01.2013 по 01.09.2015 представлено на Рис. 2.

Рисунок 2. Прогноз динамики отложения кокса на поверхности катализатора, составленный при помощи разработанной математической модели

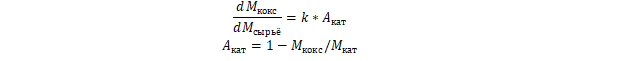

При расчёте скорости отложения кокса учитывается активность катализатора принята, как отношение массы кокса к массе катализатора, при 100% активности в начальный период работы.

В процессе постепенного отложения кокса на поверхности катализатора, а, следовательно, изменения каталитической активности, изменяется скорость его отложения.

Таблица 8 Скорость отложения кокса на 100 тыс т сырья

|

|

Отложение кокса |

Временной период по мониторингу |

|

Начальный период |

0,325292 |

1-29.01.2013 |

|

Середина срока работы |

0,267446 |

1-17.06.2014 |

|

Конечный период |

0,216067 |

18-30.08.2015 |

Прогнозирование срока работы катализатора гидроочистки

Согласно данным лабораторных анализов после выгрузки катализатора в период с начала 2012 года по сентябрь 2015 (3 года 9 месяцев) на поверхности катализатора образовалось 17 % масс углерода, что, исходя из массы катализатора, загруженной в реактор, равной 102,1 т, составляет 102,1*0,17=17,4 т. Таким образом, за период эксплуатации на поверхности катализатора отложилось 17,4 т углерода (кокса). За данный период переработано 6,321 млн т сырья.

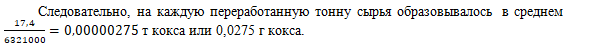

Математическая модель для расчета активности (рис.2) катализатора при гидрообессеривании на установке Л-24-10 / 2000 представлена системой уравнений в частных производных:

Начальные условия: Z=0→ t=0;V=0→C=C0

Где Z - объем общего рафинированного корма; V ¬ - объем катализатора; C_i - концентрация компонента; W_j - скорость индивидуальной реакции; C_0 - начальная концентрация компонента; А - относительная каталитическая активность.

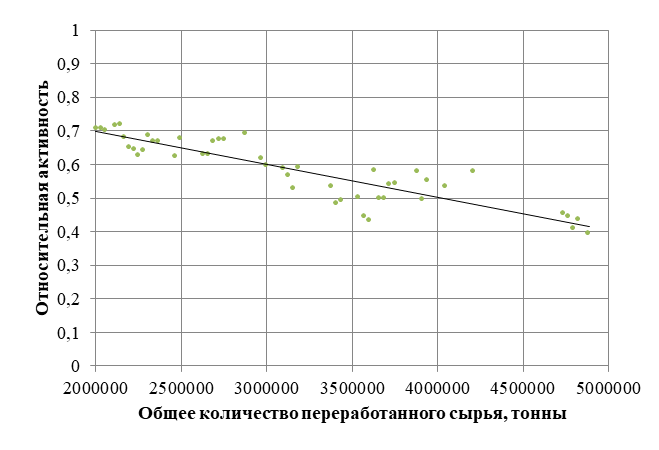

Рисунок 3 - Активность катализатора гидроочистки в течение 3 лет

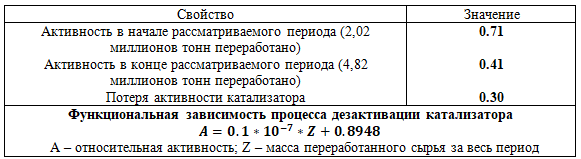

Активность катализатора в начале и в конце исследуемого периода (3 года) единичной функциональности, линейная функциональная зависимость между общей продуктивностью и активностью катализатора рассчитывается и показана в таблице 9.

Таблица 9 Относительная активность катализатора

Здесь A - относительная каталитическая активность; Z – количество переработанного сырья

Таким образом, наблюдается потеря активности катализатора почти на 1/3 его начальной активности. Это может быть вызвано составом фракций дизельного топлива и технологическими параметрами в реакторах гидрообессеривания установки Л-24-10 / 2000.

Разработанная математическая модель позволяет делать выводы по исходным причинам, которые влияют на общее качество обессеривания и помогает в принятии решений в вопросах оптимизации процесса.

Выполнен системный анализ и прогнозирование технологических режимов переработки углеводородов в процессе гидроочистки дизельного топлива. Представлены теоретические основы кинетического моделирования процессов с прогнозируемыми функциональными свойствами катализаторов. Программно реализована кинетическая модель гидроочистки с учетом тепломассообмена и химического превращения, применимая для оптимизации и прогнозирования работы промышленных установок гидроочистки дизельного топлива.

Расчеты на математической модели показывают закономерное снижение концентрации серы (меркаптаны, сульфиды, дисульфиды, тиофены, дибензтиофены) в реакторном блоке в зависимости от времени контакта парожидкостной смеси с катализатором.

Математическая модель, адекватно описывающая процесс, может быть использована для исследования влияния состава сырья и технологических условий на степень обессеривания продукта.

Показано, что повышение парциального давления водорода в водородсодержащем газе увеличивает глубину гидрообессеривания. Данный факт можно объяснить тем, что с повышением парциального давления водорода снижается энергетический барьер для проникновения молекулы водорода в жидкую фазу и к поверхности катализатора, тем самым, увеличивается вероятность гидрогенолиза гетероатомных связей в органических соединениях. Влияние температуры на эффективность гидроочистки объясняется усилением молекулярной диффузии. Однако, для температурного режима также есть предел, обусловленный активностью побочных реакций и коксообразования.

Прогнозирование активности катализатора и коксонакопления на его поверхности обеспечивает возможность предсказания срока его службы.

-

Frank Cheng-Yu Wang, Winston K. Robbins, Frank P. Di Sanzo, and Frank C. McElroy, "Speciation of Sulfur-Containing Compounds in Diesel by Comprehensive Two-Dimensional Gas Chromatography," Journal of Chromatographic Science, No. 41, November/December 2003. pp. 519-523.

-

G. C. A. Schuit and B. C. Gates, "Chemistry and Engineering of Catalytic Hydrodesulphurization. Deportment of Chemical Engineering University of Delowore, Newark, Delowore.," AlChE Journal, Vol. 19, No. 3, May 1973. pp. 417-438.

-

Frank Cheng-Yu Wang, Winston K. Robbins, Frank P. Di Sanzo, and Frank C. McElroy, "Speciation of Sulfur-Containing Compounds in Diesel by Comprehensive Two-Dimensional Gas Chromatography," Journal of Chromatographic Science, No. 41, November/December 2003. pp. 519-523.

-

Mochida , I. , Choi , K. ( 2004 ) An overview of hydrodesulfurization and hydrogenation J. Jpn. Pet. Inst.47 (3): 145 – 163.

-

Ancheyta , J. , Betancourt , G. , Marroquin , G. , Centeno , G. , Castañeda , L. C. , Alonso , F., Mu ñoz, J. A., Gómez , M. T., Rayo, P. (2002) Hydroprocessing of Maya heavy crude oil in two reaction stages. Appl. Catal. A. 233: 159 – 170.

-

Х. Анчита, Дж. Спейт (ред.). Переработка тяжелых нефтей и нефтяных остатков. Гидрогенизационные процессы: пер. с англ. / [X. Анчита и др.]; под ред. О. Ф. Глаголевой. – СПб.: ЦОП «Профессия», 2012. – 384 с., ил.

-

Anne Belinda Bjerre, Emil Sorensen. Hydrodesulfurization of Sulfur-Containing Polyaromatic Compond in Light Oil // Ind. Eng. Chem. Res. 1992. – V. 5, № 31 – P. 1577–1580.

-

Frank Cheng-Yu Wang, Winston K. Robbins, Frank P. Di Sanzo, and Frank C. McElroy, "Speciation of Sulfur-Containing Compounds in Diesel by Comprehensive Two-Dimensional Gas Chromatography," Journal of Chromatographic Science, No. 41, November/December 2003. pp. 519-523.

-

Ed Palmer, Stan Polcar and Anne Wong, "Clean diesel hydrotreating. Design considerations for clean diesel hydrotreating," PTQ, 2009. pp. 91-100.

-

Кондрашёва Н. К., Кондрашёв Д. О. Технологические расчёты и теории процесса гидроочистки: учеб. пособие. Уфа: ООО "Монография", 2008. 106 с.

-

Баннов П. Г. Процессы переработки нефти. Москва: ЦНИИТЭнефтехим, 2000. 224 с.

-

Сотников В. В., Лисицын Н. В. и др. Автоматизированное проектирование и управление процессом гидроочистки дизельного топлива. СПб: Химиздат, 2005. 221 с.

-

Бесков B. C., Флок В. Моделирование каталитических процессов и реакторов. Москва: Химия, 1991. 256 с.

-

Кривцова Н.И., Иванчина Э.Д., Занин И.В., Ландль Ю.И., Татаурщиков А.А., "Кинетические закономерности превращения серосодержащих соединений в процессе гидроочистки дизельной фракций нефти," Известия Томского политехнического университета (Известия ТПУ), Т. 322, № 3, 2013. С. 83-86.