Применение мобильных компрессорных станций при ремонте линейной части магистральных газопроводов позволяет осуществить перекачку газа из ремонтируемого участка, что позволяет снизить потери стравливаемого газа на 80 %, а также обеспечить снижение выбросов загрязняющих веществ в атмосферу. Основными критериями, которые определяют эффективность компрессорной станции, являются: время, затраченное на перекачку газа, и высокая мобильность оборудования. В статье приведено описание разработанной математической модели, позволяющей моделировать процесс откачки газа из изолированного участка газопровода с расчетом оптимального времени перекачки газа.

Общая протяженность газотранспортной системы на территории России составляет более 170 тыс. км [1]. Свое основное развитие газотранспортная система получила в 70–80 гг. прошлого века и к настоящему времени износ основных фондов по линейной части газопроводов составляет более 57 % [2]. Поэтому обеспечение надежности линейной части магистральных трубопроводов является одной из важных задач. Эта задача может быть решена за счет внедрения новых технических средств, технологий и оптимальных методов организации производства капитального ремонта газопроводов. Сегодня действует Программа комплексного капитального ремонта линейной части магистральных газопроводов на 2016–2020 годы, утвержденная правлением ПАО «Газпром» в 2015 году [1].

К капитальному ремонту линейной части газопроводов относятся работы, не затрагивающие основные проектные показатели объектов (вид транспортируемого продукта, рабочее давление и производительность газопроводов), связанные с восстановлением изношенного оборудования, отдельных узлов, конструкций или их заменой, а также по восстановлению технических и эксплуатационных характеристик объектов транспорта газа, в том числе: замена труб или участков газопроводов, дальнейшая эксплуатация которых невозможна; устранение дефектов и ремонт труб и сварных соединений, в том числе по результатам диагностики и т.п. [3].

Проведение ремонтных работ на участке газопровода связано с его отключением, путем закрытия ближайших линейных кранов. В целях обеспечения безопасности ремонтных работ, отсеченный участок газопровода необходимо опорожнить от оставшегося в нем природного газа. Опорожнение газопровода может быть осуществлено путем стравливания газа в атмосферу или путем применения мобильных компрессорных станций (МКС). Первый способ применяется все реже, т.к. он приводит к значительным потерям газа, а также к загрязнению окружающей среды. Применение МКС позволяет осуществить перекачку газа из ремонтируемого участка в соседний или параллельный участок газопровода, что позволяет снизить потери стравливаемого газа на 80 %, а также обеспечить снижение выбросов загрязняющих веществ в атмосферу.

В настоящее время технология откачки газа с применением МКС достаточно хорошо отработана [4]. Существуют различные технические решения: с применением эжекторной схемы откачки, с применением центробежных компрессорных установок и с применением поршневых компрессорных установок. Наибольшее распространение получили МКС с применением поршневых компрессорных установок. На базе поршневых компрессорных установок МКС выпускают такие крупные компании, как Ariel (Канада), OGE (Германия), LMF (Австрия) и др. В условиях импортозамещения иностранного оборудования ПАО «Газпром» анонсировало в своих планах создание отечественной МКС. В связи с этим АО «Компрессор» приступило к созданию отечественной МКС на базе поршневого компрессора.

Основными критериями, которые определяют эффективность МКС, являются: время, затраченное на перекачку газа, и высокая мобильность оборудования. Например, при ремонте газопровода диаметром 1440 мм и протяженностью 30 км время опорожнения ремонтируемого участка с начального давления 7,5 МПа до конечного давления 1,0 МПа должно составлять не более 100 ч [5]. Таким образом, в качестве первой проблемы, которая рассматривается в данной статье, была решена задача, связанная с моделированием процесса откачки газа из газопровода и расчета времени работы конкретного компрессора, необходимого для опорожнения участка газопровода с заданными параметрами.

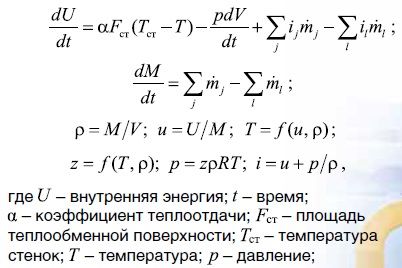

Математическое описание рабочих процессов в ПК сводится к составлению и интегрированию нелинейной системы дифференциальных уравнений. Система уравнений для описания свойств реального газа в рассматриваемой полости выглядит следующим образом [6, 7]:

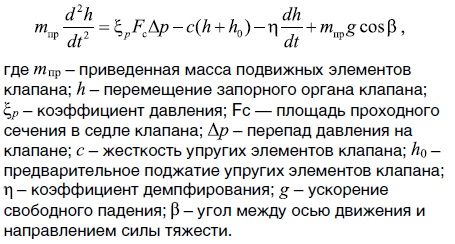

Уравнение движения запорного органа клапана в зависимости от времени имеет следующий вид [8]:

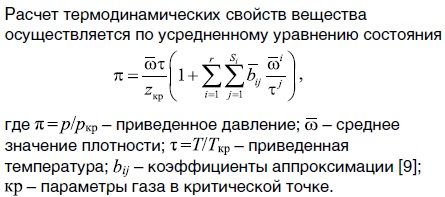

Реальные свойства метана рассчитываются по методике, изложенной в [9]. Методика основана на обобщении экспериментальных p, v, T-данных и составлении единого уравнения состояния, которое позволяет описать эти данные. На заданном множестве экспериментальных данных строится совокупность аппроксимирующих поверхностей в координатах z, ω, τ (z – коэффициент сжимаемости, ω – приведенная плотность, τ – приведенная температура). Коэффициенты аппроксимации находятся по методу наименьших квадратов.

Расчет термодинамических свойств вещества осуществляется по усредненному уравнению состояния:

На рисунке 1 приведены термодинамические свойства метана в рабочем диапазоне компрессора. Точками на диаграмме нанесены данные, взятые из [9].

Рассмотрим работу оппозитного четырехрядного компрессора, предназначенного для опорожнения участка газопровода с давления 7,5 МПа до давления 0,5 МПа. Компрессор имеет двухступенчатую технологию работы, т.е. при низком перепаде давления компрессор работает как одноступенчатый, а при высоком перепаде автоматически переключается на двухступенчатый режим.

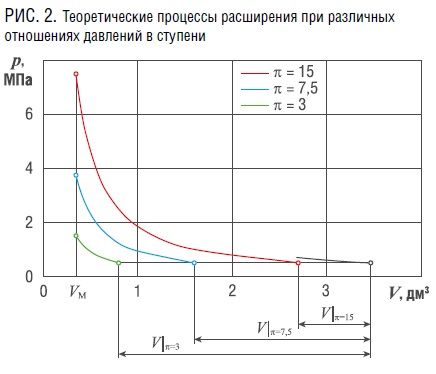

Переключение компрессора на двухступенчатый режим связано с тем, что при больших отношениях давлений в ступени снижается КПД компрессора, т.к. действительный процесс сжатия газа все больше отклоняется от изотермического, возрастают утечки, возрастают затраты на преодоление трений в механизме движения из-за роста поршневых сил. С увеличением отношения давлений в первой ступени снижается производительность компрессора. В первую очередь эти потери связаны с расширением газа из мертвого пространства. На рисунке 2 показаны теоретические процессы расширения при различных отношениях давлений в ступени. Из рисунка видно, что чем выше отношении давлений в ступени, тем ниже объем всасываемого газа.

Кроме этого, повышение отношения давлений в ступени ведет к росту температуры. Так, при адиабатическом сжатии конечная температура, для случая π = 15 и tн = 20 ºС, составит 292 ºС, что недопустимо для работы поршневого компрессора.

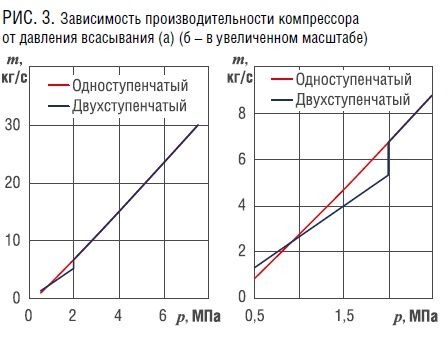

Оценим время опорожнения локализованного участка газопровода с геометрическим объемом 78 тыс. м3. Давление в трубе меняется от 7,5 МПа до 0,5 МПа. Начальная масса газа в трубе будет равна 3,8 тыс. тонн, остаточная масса (по результатам расчетов) – 0,25 тыс. тонн. Как известно, массовая производительность компрессора зависит от параметров газа на всасывании. Чем выше плотность газа на всасывании, тем выше производительность компрессора. На рисунке 3 приведены графики зависимости массовой производительности компрессора от давления всасывания.

Приведенный график показывает, что зависимость производительности компрессора от давления на всасывании близка к линейной. В момент переключения компрессора на двухступенчатый вариант происходит резкое снижение производительности (см. рисунок 3б). Это связано с тем, что до переключения все четыре цилиндра работают как первая ступень, а после переключения в качестве первой остаются только три цилиндра, четвертый цилиндр работает уже в качестве второй ступени. Также на графике наглядно видно, что с ростом отношения давления влияние мертвого пространства на производительность становится более существенно. В какой-то момент производительность трех цилиндров двухступенчатого варианта становится больше четырех цилиндров одноступенчатого варианта (точка пересечения линий на рисунке 3).

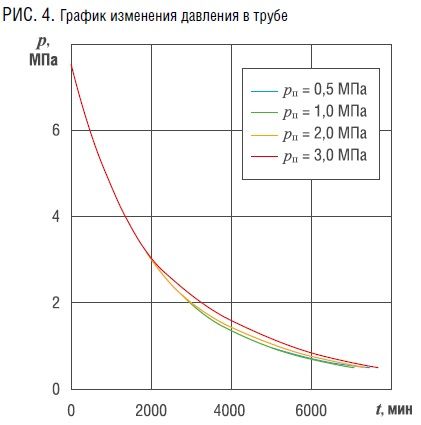

На рисунке 4 приведены зависимости изменения давления в трубе от времени и давления переключения компрессора на двухступенчатый режим работы. При давлении переключения равном pп = 0,5 МПа компрессор на протяжении всего времени работает в одноступенчатом режиме.

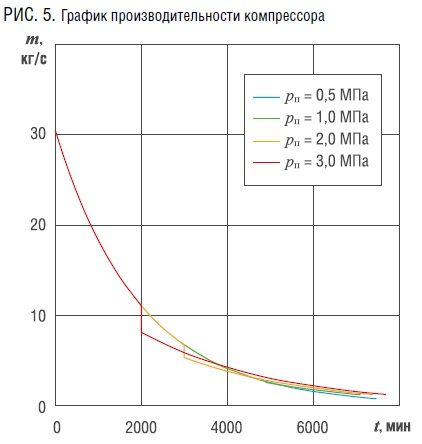

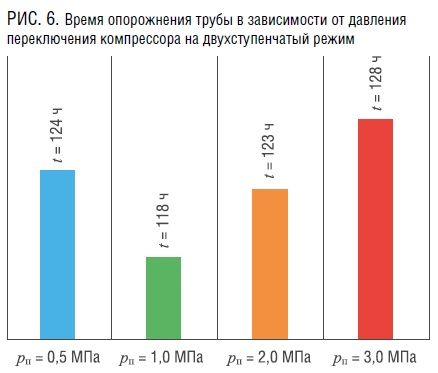

Приведенный график показывает, что на начальном этапе давление в трубе падает быстрее. Это связано с тем, что на этом этапе компрессор имеет большую производительность. С уменьшением давления в трубе производительность компрессора становится ниже. Причем чем ниже давление в трубе, тем больше времени затрачивается на обеспечение того же перепада давления, поэтому кривая в конце более пологая. Кривая производительности компрессора в зависимости от времени откачки приведена на рисунке 5. Следующий момент, который обращает на себя внимание, связан с давлением, при котором происходит переключение компрессора на двухступенчатый режим. На графике этот момент соответствует точке излома кривой (см. рисунок 4). В этот момент происходит резкое снижение производительности компрессора (см. рисунок 5). Причем чем раньше происходит переключение компрессора, тем медленнее идет снижение давления в трубе, а соответственно, времени на опорожнение участка труба затрачивается больше. На рисунке 6 приведена диаграмма, которая показывает, как зависит время опорожнения трубы от давления, при котором переключается компрессор на двухступенчатый режим.

Интересным моментом является то, что в случае, если компрессор не переключается на двухступенчатый режим, а работает только в одноступенчатом режиме, время опорожнения трубы не будет минимальным. Это объясняется тем, что при некотором давлении на всасывании из-за потерь, связанных с расширением из мертвого пространства, производительность компрессора при одноступенчатом режиме становится ниже, чем при двухступенчатом (см. рисунок 3). Из рисунка 3 следует, что этому моменту соответствует давление примерно 1 МПа. Из рисунка 6 видим, что при этом давлении переключения компрессора на двухступенчатый режим будет минимальное время опорожнения трубы.

Однако следует отметить, что при этом давлении отношение давлений в первой ступени будет равно π =7,5, что приведет к росту температуры нагнетания. Поэтому с точки зрения улучшения температурного режима компрессора переход на двухступенчатый режим лучше производить при большем давлении.

Таким образом, разработанная математическая модель позволяет оценить время опорожнения локализованного участка трубы газопровода от начального давления до конечного и подобрать наиболее рациональное значение давления, при котором необходимо переводить компрессор на двухступенчатый режим. По графику изменения давления (см. рисунок 4) можно определить время откачки газа до любого заданного давления. Разработанная математическая модель реализована в виде программного комплекса, который является хорошим инструментом для расчета и подбора компрессорного оборудования, предназначенного для выполнения ремонтных работ, проводимых на линейной части магистральных газопроводов.

Литература

2. С.В. Савонин, А.В. Москаленко, А.В. Тюндер, С.Е. Князев, З.А. Арсентьева Анализ основных причин аварий, произошедших на магистральных газопроводах. «Нефть и Газ Сибири». № 4 (21). 2015.

3. Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов. ОАО «Газпром», Москва, 2013.

4. Филатов А.А., Велиюлин И.И., Хасанов Р.Р., Шафиков Г.А. Повышение эффективности транспорта газа путем моделирования работы мобильной компрессорной станции // Территория «НЕФТЕГАЗ». 2018. № 9. С. 62–66.

5. Т.С. Дегтярева, О.В. Шершнев. Исследование возможности применения поршневого компрессора с перепускными каналами для удаления газа из ремонтируемого газопровода. Вестник МГТУ им. Н.Э. Баумана. Сер. «Машиностроение». 2011.

6. Хрусталев Б.С. Математическое моделирование рабочих процессов в объемных компрессорах для решения задач автоматизированного проектирования [Текст]: дис. ... д-ра техн. наук 05.04.06 / Хрусталев Борис Сергеевич. – СПб., 1999. – 377 с.

7. Котлов А.А. Математическая модель воздушного поршневого компрессора среднего давления для решения задач энергоаудита [Текст]: дис. ... к-та техн. наук: 05.04.06 : защищена 29.11.2011 / Котлов Андрей Аркадьевич. – СПб., 2011. – 138 с.

8. Ignatiev K.M., Chrustalev B.S., Perevozchikov M.M., Zdaslinsky V.B. Simulation and parametric analysis of the suction valve and muffler off small reciprocating compressor., Proc. of the 1996 Int-l Comperssor Eng. Conf. at Purdue, W.Laafayette, IN, USA, Vol.1, pp. 201–210.

9. Термодинамические свойства метана [Текст] / В.В. Сычев, А.А. Вассерман, В.А. Загорученко, А.Д. Козлов, Г.А. Спиридонов, В.А. Цымарный ‒ ГСССД. Серия монографий. М.: Издательство стандартов, 1979, – 348 с.