В последние годы на мировом рынке наблюдается постоянное снижение цен на энергоносители. В то же время в отрасли отмечается сокращение высококвалифицированного персонала и утрата накопленных знаний, что приводит к повышению затрат на поддержание производственной инфраструктуры в рабочем состоянии. Компании нефтегазовой отрасли вынуждены искать дополнительные источники снижения затрат, которые, как правило, еще остаются в плоскости оптимизации расходов на ремонты и техническое обслуживание производственного оборудования. Какое решение предлагают российские разработчики ПО для эффективного технического мониторинга, ранней диагностики и прогнозирования технического состояния производственных активов?

Проблемы технического обслуживания производственных активов в нефтегазовой отрасли

Для эффективной эксплуатации нефтегазового промышленного оборудования и минимизации затрат на техническое обслуживание и ремонты (ТОиР) необходима своевременная и точная диагностика технического состояния в процессе эксплуатации.

Развитие средств технической диагностики привело, с одной стороны, к периодическому или постоянному контролю парка оборудования средствами технического мониторинга, а с другой стороны – к росту объема информации, с которым должен работать эксперт высокой квалификации. При этом невозможно обеспечить экспертную диагностику в режиме реального времени, что во многих случаях не позволяет выявить проблемы на ранних стадиях. Момент обнаружения выхода значений контролируемых первичных параметров за допустимый диапазон, как правило, является признаком уже существующей неисправности и необходимости остановки оборудования для проведения дорогостоящего ремонта.

Оценка технического состояния оборудования на основе контрольных испытаний в основном производится при вводе оборудования в эксплуатацию или после проведенного капитального ремонта. Проводить такие испытания в ходе эксплуатации практически невозможно.

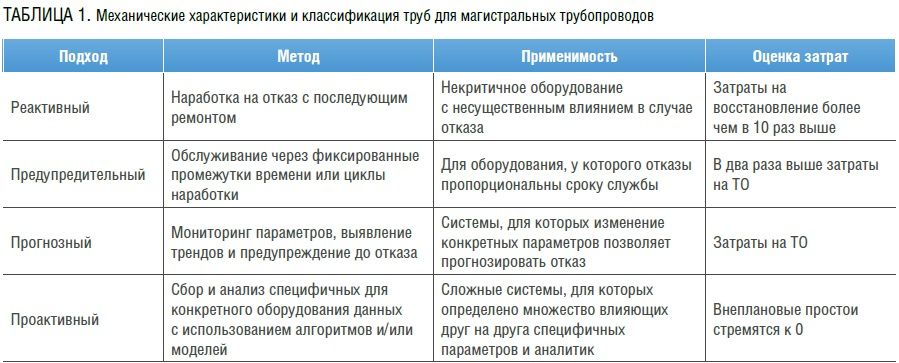

Ввиду невозможности проведения непрерывной диагностики технического состояния производственного оборудования в процессе эксплуатации применялись, как правило, реактивные или предупредительные методы ТОиР, что приводило к существенным затратам на восстановлении или на техническое обслуживание.

Предупредительный метод ТОиР предполагает наличие шаблона, по которому определяется вероятность отказа. К сожалению, это применимо только к 18 % производственных активов. Отказы остальных 82 % не подвержены каким-либо шаблонам [1].

Более актуальным и эффективным на сегодня подходом к ТОиР являются методы прогнозного и проактивного обслуживания, основанные на прогнозе технического состояния [2] и оценке рисков [1]. Это связано с повышением текущего уровня техники и стремительного развития информационных технологий.

При использовании технологий раннего диагностирования и прогнозирования технического состояния оборудования (управления эффективностью активов) конечной целью предприятий является техническое обслуживание в тот момент, когда это наиболее рентабельно. Благодаря этому решается задача по снижению вероятности внепланового простоя, вызванного не выявленным своевременно дефектом или износом, а также сокращение затрат на проведение ТОиР, что в свою очередь повышает безотказность и рентабельность производства, экономит время и деньги на плановые ремонты. Дополнительными преимуществами является: увеличение срока службы оборудования, повышение безопасности производства, уменьшение количества аварий и оптимизация комплектов запасных частей и принадлежностей (ЗИП) и материалов.

Как показывает практика, в результате внедрения решений прогнозной аналитики предприятиям разных отраслей удается уменьшить количество поломок оборудования в среднем на 30–35 %, сократить расходы на его обслуживание на 10–20 %, и на 10–15 % увеличить объем производства [4], уменьшить время простоя в диапазоне от 30 до 50 % [5], а также снизить объемы реактивного (внепланового) обслуживания на 10–44 % [6].

В России предиктивная аналитика надежности в настоящее время находится на стартовых позициях, однако интерес к применению современных методов прогнозирования в промышленности растет.

Тем не менее экономический эффект от внедрения технического обслуживания на основе прогноза технического состояния может быть существенным. Так, раннее выявление проблем помогло избежать значительных затрат [7]:

· более $4 млн затрат избежали при раннем обнаружении повреждений вращающегося оборудования (турбины, насосы и т.п.),

· $370 тыс. сэкономлено при раннем предупреждении проблем с перепускным клапаном теплообменника,

· более $500 тыс. сэкономлено при раннем обнаружении приближающегося отказа муфты заводского двигателя,

· $250 тыс. экономии в год при выявлении неэффективности насоса,

· $250 тыс. затрат избежали при раннем предупреждении о проблеме перепада давления в уплотнении подшипника,

· более $243 тыс. затрат избежали при раннем обнаружении неправильного позиционирования управляющего клапана.

При этом одним из ключевых факторов сдерживания при внедрении технологий прогнозирования надежности оборудования в процессах ТОиР на отечественных предприятиях является отсутствие на рынке зрелого и доступного отечественного программного обеспечения, реализующего современные методы диагностирования и прогнозирования технического состояния производственного оборудования.

Техническое регулирование

На текущий момент существует целый ряд норм, как законодательных, так и определенных внутренними регламентами крупнейших производственных предприятий РФ, которые позволяют промышленным предприятиям использовать информационные системы управления производственными активами для повышения эффективности производства и оптимизации программ технического обслуживания.

Так, предполагается, что в процессе эксплуатации эксплуатационные данные необходимо собирать непрерывно или с заданной периодичностью. Анализ собранных данных необходимо проводить регулярно для выявления потенциальных возможностей повышения надежности и снижения риска [8], источником таких объективных данных могут быть системы управлении активами [9], а техническое обслуживание и ремонты следует проводить с учетом технического состояния производственных активов [10–13].

Индустрия 4.0

Национальная программа «Цифровая экономика Российской Федерации» предполагает широкое внедрение и использование современных цифровых технологий в различных областях деятельности предприятий.

В основе цифровизации предприятия лежит создание «цифровых двойников» производства (объектов, процессов). «Цифровые двойники» являются неотъемлемой частью 4-й цифровой революции (концепция Индустрия 4.0) и позволяют моделировать функционирование производства в виртуальной среде.

Существует много определений и трактовок понятия «Цифровой двойник»/«Цифровая тень»/«Цифровая модель». При этом фундаментально цифровой двойник может быть определен как постоянно меняющийся цифровой профиль, содержащий исторические и наиболее актуальные данные о физическом объекте или процессе, позволяющий оптимизировать эффективность бизнеса. Он основан на огромном объеме накопленных данных, полученных в ходе измерений целого ряда показателей объекта в реальном мире. Анализ накопленных данных позволяет получать точную информацию о производительности системы, а также приходит к выводам о необходимости внесения изменений как в производимый продукт, так и в сам процесс производства [14].

Уровень развития «Цифрового двойника» обеспечивает различные возможности применения цифровых технологий в производственной деятельности и может быть представлен пирамидой цифровизации (см. рис. 2).

Программные комплексы предиктивного анализа надежности производственного оборудования

Программные комплексы зарубежного производства

По состоянию на сегодня ряд известных зарубежных компаний-разработчиков программного обеспечения для производственных предприятий нефтегазовой отрасли предлагают программное обеспечение для прогнозирования технического состояния производственного оборудования на основе «цифровых двойников». Такое программное обеспечение обладает широкой функциональностью и интегрировано с программными решениями корпоративного уровня (зачастую того же производителя).

Однако внедрение и использование ПО зарубежных производителей для отечественных компаний может быть потенциально нерентабельным из-за высокой стоимости лицензий и услуг зарубежных специалистов.

Помимо экономической стороны, использование зарубежного ПО крупными российскими компаниями ограничено мероприятиями по импортозамещению, определенными постановлениями правительством РФ, а также Федеральным законом «О безопасности критической информационной инфраструктуры Российской Федерации» от 26.07.2017 № 187-ФЗ.

Подходы к созданию отечественного программного комплекса

В качестве альтернативы зарубежному ПО компания «ИнфТех» при поддержке Фонда содействия инновациям выполняет разработку программного комплекса предиктивного анализа производственного оборудования (ПК ПАНПО), который реализуется на собственной программной платформе промышленного интернета вещей (IIoT) ДатаПлат и использует отечественные программные компоненты, свободные от прав зарубежных юридических лиц.

Данный программный комплекс реализует функции технического мониторинга, раннего диагностирования технического состояния объекта в режиме реального времени, а также прогнозирования технического состояния оборудования с использованием современных технологических решений и апробированных универсальных алгоритмов.

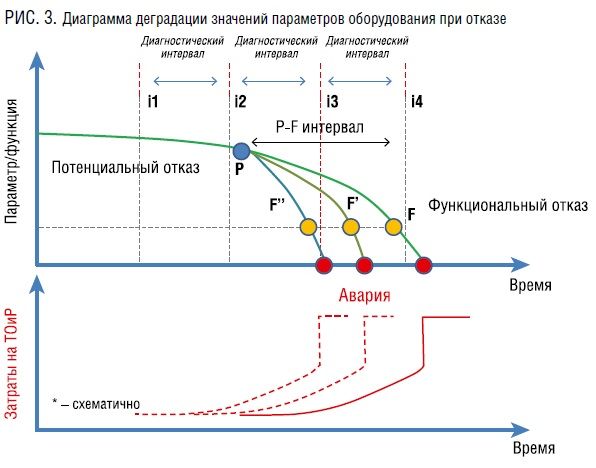

В основе реализации ПК ПАНПО лежит известный подход к техническому обслуживанию производственных активов, который обеспечивает раннее обнаружение потенциального отказа оборудования (точка «P» на диаграмме рис. 3) и прогнозирование функции деградации характеристик оборудования на так называемом P-F-интервале, с определением и корректировкой в режиме реального времени остаточного ресурса до функционального отказа (точка «F» на диаграмме ниже).

Длина P-F-интервала зависит от различных факторов, таких как интенсивность нагрузки на оборудование, вид отказа и т.д.

Диагностический интервал времени при прогнозировании отказа играет критическую роль. Так, например, в случае деградации характеристики узла с малым временем цикла развития отказа (точка F’’) и при достаточно большом периоде диагностирования (i1, i2, i3) эффективность прогнозирования отказа может быть низкой, а уровень затрат на мероприятия по восстановлению/предотвращению отказа оборудования – высоким.

Таким образом, основной задачей ПК ПАНПО является раннее обнаружение момента потенциального отказа (точка «P») путем анализа характеристик оборудования и технологических параметров в режиме реального времени и с максимальной точностью рассчитать (и корректировать в режиме реального времени) прогноз возникновения функционального отказа (точка F’’).

Это дает необходимый запас времени на планирование и выполнение работ по ремонту и техническому обслуживанию с минимальными затратами и простоями.

Основные методы диагностирования и прогнозирования в ПК ПАНПО

Известен ряд алгоритмов и методов, используемых для обнаружения отклонений от нормального функционирования производственного оборудования и выявления вероятных причин отказов.

Методы и алгоритмы интеллектуальной обработки данных и, соответственно, методы и алгоритмы диагностирования технического состояния промышленного оборудования, активно развиваются и совершенствуются. Это позволяет постоянно улучшать качество диагностирования сложных технических систем.

Каждый из известных алгоритмов и методов имеет свои преимущества и недостатки, что ограничивает область их применения по отдельности.

В идее создания ПК ПАНПО лежит комплексная диагностика технического состояния промышленного оборудования с одновременным использованием следующих методов и алгоритмов:

· сравнение фактических и базовых характеристик,

· корреляционный анализ (режимное диагностирование),

· метод оценки многомерных состояний (MSET),

· T2-критерий (критерий Хоттелинга),

· SPRT (последовательный анализ Вальда),

· машинное обучение (нейронные сети),

· теория надежности машин и оборудования.

Прогнозирование технического состояния и надежности реализуется на основе следующих моделей:

· регрессионные модели (линейная, нелинейная, множественная регрессия),

· экспоненциальное сглаживание,

· нейронные сети.

Диагностирование и прогнозирование технического состояния производственного оборудования на основании комплексного анализа результатов работы каждого из предлагаемых методов позволит:

· увеличить вероятность обнаружения неисправностей,

· обнаружить зарождающуюся неисправность на более ранней стадии,

· исключить возможность ложного обнаружения неисправности,

· более точно определить причины неисправности,

· более качественно (точно) прогнозировать развитие неисправности,

· анализировать состояние производственного оборудования в комплексе.

Перечисленные преимущества формируют качественно новый отечественный программный продукт, который может быть применен для раннего прогнозирования отказов производственного оборудования в нефтегазовой отрасли и других областях промышленности.

Интеграция

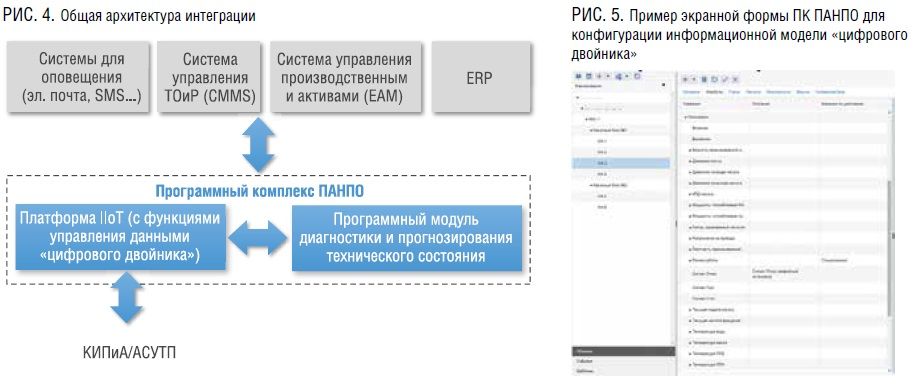

ПК ПАНПО может интегрироваться с внешними системами, такими как системы уровня АСУ ТП, SCADA, информационными системами управления производственными объектами и процессами, системами управления техническим обслуживанием и ремонтами оборудования, системами управления производственными активами, ERP, системами информирования и т.д. (рис. 4).

Одним из важнейших направлений интеграции ПК ПАНПО являются системы управления ТОиР (CMMS)/управления производственными активами (EAM и APM).

ПК ПАНПО предполагает двунаправленную интеграцию с такими системами, что позволит оптимизировать графики ремонтов с учетом результата диагностирования и прогноза технического состояния.

Пример практического использования ПК ПАНПО для диагностирования насосного агрегата КНС

В качестве объектов моделирования для примера было взято технологическое оборудование кустовой насосной станции КНС – насосный блок с установленными насосами ЦНС-240х1422.

Встроенными средствами ведения «цифрового двойника» ПК ПАНПО была сформирована информационная модель насосного агрегата, которая включала как атрибуты параметров агрегата, так и модель надежности агрегатов такого типа.

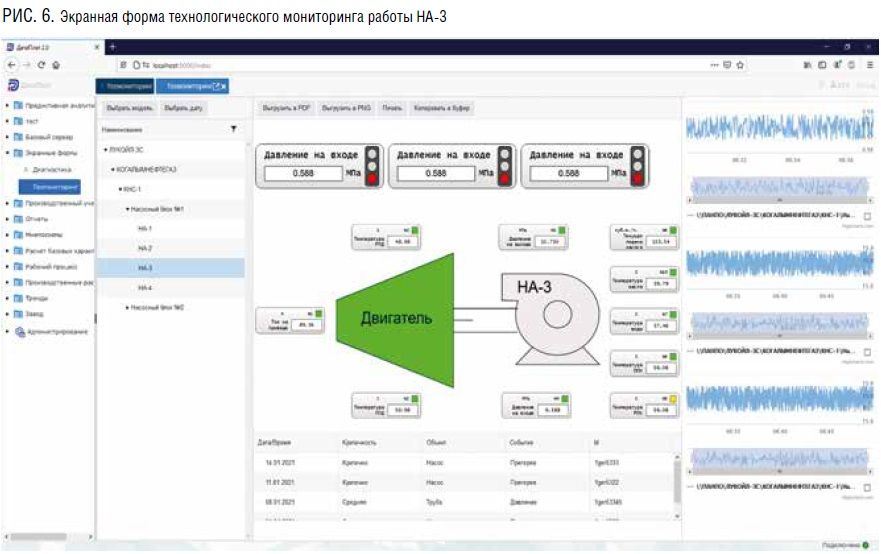

Пример фрагмента настроенной модели агрегата в ПК ПАНПО приведен на рис. 5.

Для получения фактических эксплуатационных показателей работы агрегата с уровня АСУ ТП настроено хранилище данных реального времени с доступом к нему по протоколу OPC UA.

В сервере расчетов ПК ПАНПО для насосного агрегата была произведена настройка/конфигурирование расчетов таких вторичных показателей, как напор, мощность, потребляемая приводом и агрегатом, КПД.

Для автоматизации процесса диагностирования общего состояния агрегата в блоке управления рабочими процессами ПК ПАНПО была произведена настройка/конфигурирование шагов рабочего процесса диагностирования и прогнозирования.

Формирование диагностических заключений о причинах деформации фактических эксплуатационных характеристик объекта автоматическим алгоритмом сравнения фактических и базовых характеристик реализовано путем настройки правил в экспертной базе знаний системы ПК ПАНПО.

Пример реализации функции мониторинга эксплуатационных показателей работы промышленного агрегата и его узлов в режиме реального времени представлен на рис. 6.

Автоматическое определение режимов работы (стационарных и нестационарных) и фоновый расчет фактических эксплуатационных показателей и характеристик агрегата выполняется в рамках настроенного рабочего процесса.

Для раннего выявления отклонений в процессе работы НА от нормального режима использовались алгоритмы обучения модели и расчета показателей.

Комплексная диагностика общего состояния ПА выполнялась с использованием комбинации из трех алгоритмов:

· обнаружение деформаций фактических эксплуатационных характеристик работы НА на основании сравнения фактических и базовых эксплуатационных характеристик. Результатом работы является определение статуса состояния НА (без деформации/имеются деформации) и перечень возможных причин деформации на основании экспертного заключения из базы знаний;

· автоматическое диагностирование на основании статистического анализа критерия Хоттелинга (T2-критерий) состоит из алгоритма расчета интегральной статистики Т2 и сравнения полученного значения с критическим значением Хи-квадрат для заданного уровня значимости и количества степеней свободы. Результатом работы алгоритма является значение статистики T2 и перечень параметров объекта, внесших наибольший вклад в это значение;

· автоматическое диагностирование на основании последовательного критерия вероятности Вальда (SPRT) – последовательной проверки статистической бинарной гипотезы.

Метод SPRT и метод оценки критерия Т2

были интегрированы с MSET для анализа результатов расчета модельных показателей нормального режима работы НА и оценки его состояния. Для диагностирования использовались полученные значения отклонений между модельными и фактическими показателями работы агрегата.

Обучение – формирование матрицы памяти MSET, определяющей нормальную работу агрегата – производилось на сформированных в автоматическом режиме стационарных режимах.

Результаты диагностирования при раннем обнаружении дефекта по алгоритмам Т2 и SPRT приведены на диаграмме рис. 7 ниже.

РИС. 7. Значения индексов T2 и SPRT по признакам при обнаружении зарождающегося

дефекта

В результате диагностики были обнаружены отклонения от нормальной работы методом SPRT и методом оценки критерия Т2 при достижении отклонения контролируемого параметра на 0,3 %. При этом второй используемый метод сравнения базовых и фактических характеристик работы НА выявил деформацию характеристики только при увеличении деформации контролируемого параметра на 5 %. Однако при этом данный алгоритм определил предполагаемую причину деформаций характеристик – «Расцентровка частей насосного агрегата».

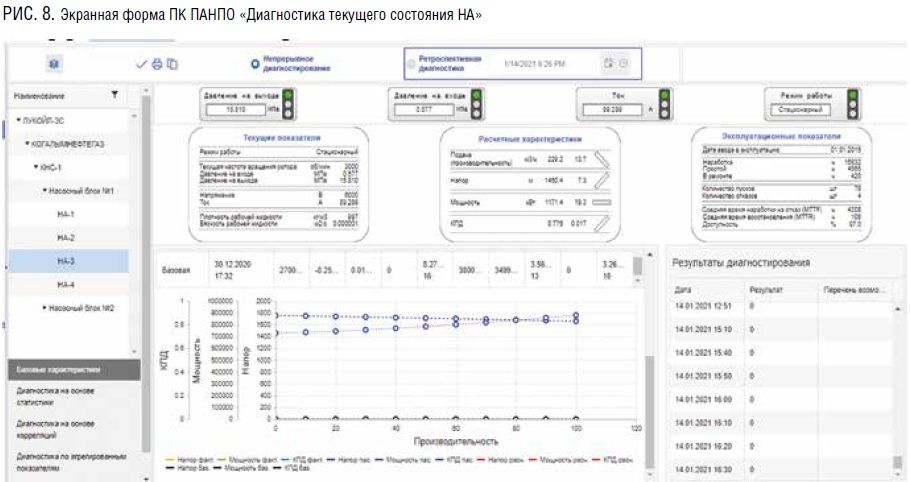

Пример экрана диагностики работы насосного агрегата в пользовательском интерфейсе ПК ПАНПО представлен на рис. 8.

Заключение

Сегодня системы ранней диагностики и прогнозирования технического состояния производственного оборудования являются безальтернативным способом повышения эффективности производственных активов нефтегазовых компаний.

Отечественный программный комплекс предиктивного анализа надежности производственного оборудования компании «ИнфТех» ПК ПАНПО, создаваемый при поддержке Фонда содействия инновациям, обеспечивает функции технического мониторинга, ранней диагностики, прогнозирования технического состояния производственных активов и может составить как в части этих функций, так и по экономическим показателям конкуренцию программным решениям известных зарубежных компаний.

Литература

1. Proactive Asset Management with IIoT and Analytics, ARC Advisory Group, January 15, 2015, By Ralph Rio.

2. Как сократить расходы на обслуживание оборудования на 40 %. Блог Кирилла Костанецкого [Электронный ресурс]. – URL: https://nv.ua/techno/technoblogs/chto-takoe-prediktivnoe-obsluzhivanie-2476568.html.

3. Asset Performance Management Overcomes Challenges in the Oil & Gas Industry, ARC Advisory Group, Ноябрь, 2016.

4. Прогнозная аналитика – способ адаптации в новых экономических реалиях [Электронный ресурс]. – URL: http://www.iksmedia.ru/articles/5292204-Prognoznaya-analitika-sposob-adapta.html.

5. Использование расширенной аналитики для повышения производительности и прибыльности химического производства [Электронный ресурс]. – URL: https://www.mckinsey.com/industries/chemicals/our-insights/using-advanced-analytics-to-boost-productivity-and-profitability-in-chemical-manufacturing.

6. Глобальный прогноз рынка технического обслуживания на 2019–2027 гг. https://www.inkwoodresearch.com/reports/global-predictive-maintenance-market/.

7. Predictive Maintenance for Improved Performance in Oil and Gas, Kim Custeau, Director of Information and Asset Management, Schneider Electric.

8. ГОСТ Р ИСО 20815-2013 определяет, что для обеспечения эффективности производства «в процессе эксплуатации эксплуатационные данные необходимо собирать непрерывно или с заданной периодичностью. Анализ собранных данных необходимо проводить регулярно для выявления потенциальных возможностей повышения надежности и снижения риска», что позволяет организовать «техническое обслуживания в зависимости от состояния».

9. ГОСТ Р 55.0.00-2014 Национальный стандарт Российской Федерации. Управление активами Национальная система стандартов. Основные положения.

10. ГОСТ 18322-2016. Межгосударственный стандарт. Система технического обслуживания и ремонта техники. Термины и определения.

11. Приказ Минэнерго России от 25.10.2017 № 1013 (ред. от 13.07.2020) Об утверждении требований к обеспечению надежности электроэнергетических систем, надежности и безопасности объектов электроэнергетики и энергопринимающих установок. Правила организации технического обслуживания и ремонта объектов электроэнергетики.

12. РД 153-39ТН-008-96 ОАО «АК «Транснефть», Регламент технического обслуживания и диагностического контроля насосных агрегатов.

13. РД 39-1.10-083-2003, Положение о системе технического диагностирования оборудования и сооружений энергохозяйства ОАО «Газпром» СТО Газпром.

14. Industry 4.0 and the digital twin. «https://www2.deloitte.com/us/en/insights/focus/industry-4-0/digital-twin-technology-smart-factory.ht...» Aaron Parrott, Lane Warshaw.