Представлен роботизированный комплекс для оценки внутренней полости трубопроводов. В состав комплекса входят магнитный мотор-колесный модуль, оптическая система, аккумуляторная батарея, а также система удаленного управления. Отличительные особенности разработанного комплекса – проведение телеинспекции без предварительной очистки от загрязнения трубопровода, проведение инспекции сложных по конфигурации систем трубопроводов и автоматизированное удаленное управление по беспроводному каналу связи.

Современные тенденции управления техническим состоянием и целостностью объектов газотранспортной системы ПАО «Газпром» предполагают долгосрочное планирование мероприятий по техническому обслуживанию и ремонту магистральных газопроводов (МГ). При этом существующие подходы к долгосрочному планированию в рамках действующей нормативной документации базируются на информации о фактическом техническом состоянии трубопроводов, наиболее информативным инструментом для получения которой являются периодические диагностические обследования с использованием внутритрубных устройств [1].

Непосредственное использование внутритрубных устройств (снарядов-дефектоскопов), широко применяющихся для внутритрубного технического диагностирования линейной части магистральных газопроводов (ЛЧ МГ), практически невозможно на технологических трубопроводах компрессорных станций (ТТ КС) из-за сложной пространственной конфигурации системы трубопроводов, наличия большого числа отводов, подъемов, изгибов труб, ответвлений. Кроме того, снаряды-дефектоскопы для ЛЧ МГ рассчитаны на движение в потоке газа со скоростями 1–10 м/с, что невозможно реализовать на ограниченных и крутоизогнутых участках ТТ КС, как правило, протяженностью 200–2000 м. Поэтому для диагностики ТТ КС разработаны специализированные сканеры-дефектоскопы (СД), способные самостоятельно передвигаться внутри трубопроводов, преодолевать криволинейные и вертикальные участки и нести на себе диагностическую аппаратуру, обеспечивающую получение объективной информации о состоянии внутренней полости и геометрии ТТ КС, наличии повреждений в основном металле тела трубы и сварных швах [2]. Основные технические требования к транспортным модулям и дефектоскопическим характеристикам СД для ВТД ТТ КС сформулированы в нормативных документах [3, 4]. В настоящее время в реестр диагностических комплексов для внутритрубного технического диагностирования технологических трубопроводов компрессорных станций ПАО «Газпром» внесены два диагностических комплекса – это телеуправляемый диагностический комплекс ТДК-400-М-Л, организация разработчик ЗАО «Диаконт», и внутритрубный автономный роботизированный сканер-дефектоскоп А2072 «IntroScan», организация разработчик АО «ИнтроСкан Технолоджи» [5].

Планирование и порядок проведения работ по ВТД ТТ КС

Эксплуатирующие организации совместно с Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ПАО «Газпром» планируют объемы работ по ВТД (составляют план-график проведения ВТД объектов на календарный год) и учитывают затраты на эти работы в расчете себестоимости транспорта газа, представляя при этом в Финансово-экономический департамент ПАО «Газпром» сведения о потребности в средствах на эти цели.

В соответствии с Планом проведения внутритрубной диагностики трубопроводов технологического газа КС, утвержденным Департаментом по транспортировке, подземному хранению и использованию газа ПАО «Газпром» на соответствующий календарный год, эксплуатирующая организация заключает договор со специализированной организацией на проведение ВТД, осуществляет контроль за проведением ВТД и приемку выполненных работ.

Для подготовки и выполнения специализированной организацией договора и составления план-графика проведения ВТД эксплуатирующая организация предоставляет ей исполнительно-техническую документацию объекта.

Специализированная организация на основе представленных документов разрабатывает и согласовывает с эксплуатирующей организацией план-график проведения ВТД трубопроводов технологического газа КС, в котором определяют объемы, сроки и стоимость проведения ВТД.

Эксплуатирующая организация проводит анализ готовности трубопроводов технологического газа КС к проведению ВТД, выполняет необходимую подготовку объекта технического диагностирования и составляет акт о готовности участков трубопроводов технологического газа КС и ДКС к безопасному проведению работ по ВТД.

В период проведения диагностических работ эксплуатирующая организация обеспечивает режим работы КС таким образом, чтобы не было простоя бригады специализированной организации.

В случае, когда в процессе проведения ВТД выясняется невозможность дальнейшего диагностирования данного участка трубопровода технологического газа КС, обусловленная внутренним состоянием элементов объекта технического диагностирования, эксплуатирующая организация разрабатывает подробный план организационно-технических мероприятий по устранению отмеченных недостатков и подготовке участка трубопровода технологического газа КС к продолжению ВТД [3].

Мероприятия по устранению недостатков могут занимать длительное время (выяснение причин, составление мероприятий по устранению препятствий, привязка проблемного участка на местности, экскавация грунта и вырезка катушки для устранения препятствия либо очистки трубопровода).

Данные мероприятия по подготовке технологических трубопроводов (ТТ) для дальнейшего диагностирования приводят к простою бригад специализированной организации, невыполнению план-графика проведения работ и, как следствие, срыву сроков проведения ВТД и последующего пуска газа для плановой транспортировки к потребителям.

Основной причиной невозможности дальнейшего диагностирования является отсутствие информации о фактическом состоянии внутренней полости ТТ КС на момент проведения ВТД. При планировании календарного план-графика проведения ВТД и при подготовке объекта для проведения ВТД Эксплуатирующая организация не владеет информацией о фактическом состоянии внутренней полости трубопроводов, а именно – о наличии загрязнений, а также об особенностях трубопровода из-за неудовлетворительного состояния исполнительно-технической документации (ИТД). На рисунке 1 отображены примеры загрязнений и особенностей трубопроводов на эксплуатируемых участках ТТ КС, которые могут послужить препятствием для дальнейшего диагностирования. С целью локализации данных препятствий для своевременного устранения или их учета для планирования мест загрузки СД необходима предварительная телеинспекция трубопровода перед проведением ВТД ТТ КС.

Пример проведения работ по ВТД без предварительной телеинспекции ТТ, подлежащих диагностированию.

ВТД подлежат ТТ узла подключения компрессорного цеха (КЦ) (рисунок 2), эксплуатирующая организация и специализированная организация при согласовании КПГ и схемы проведения работ решили осуществить место загрузки сканера через камеру приема поршня (КПП) (1) и через тройник (2) МГ пройти на диагностируемый участок (3). Данное место загрузки обусловлено доступностью без дополнительных работ по земляным работам, достаточно открыть крышку КПП (1).

Для проведения работ по ВТД трубопроводов (3) СД доезжает до тройника (2) и через оптическую систему фиксирует в тройнике защитную решетку (4), дальнейшее движение СД невозможно, возникает необходимость в организации нового места загрузки СД. Загрузка через камеру запуска поршня (КЗП) (5) и проезд через тройник (5) МГ на диагностируемый участок (3) также невозможен, так как по анализу ИТД выявлено, что после проведения ремонтных работ данный тройник (6) был заменен на новый ТШСР (тройник штампованный сварной с решеткой). Последним вариантом загрузки без вскрышных земляных работ остается место загрузки через рециркуляционную линию Ду500 (7) КЗП (5), но при спуске с КЗП (5) в подземную часть в трубопроводе обнаружилось загрязнение, сужающее сечение трубы Ду500 и препятствующее дальнейшему продвижению СД. Возникает необходимость в поиске нового места загрузки СД и проведения мероприятий по очистке данного участка от загрязнений, но уже с применением техники для экскавации грунта и проведением огневых работ для вырезки катушки в ТТ с оформлением соответствующих документов (наряд-допусков, схем проведения огневых и земляных работ и т.п.). Все данные мероприятия приводят к простою бригады специализированной организации, а значит, и откладывается получение данных от специализированной организации для дальнейших ремонтных работ по результатам проведения ВТД, что в совокупности приводит к срыву сроков запуска объекта в эксплуатацию.

С целью предотвращения простоев бригад специализированной организации и срыва сроков проведения ВТД необходимо разработать специализированные роботизированные комплексы, способные самостоятельно передвигаться внутри трубопроводов, преодолевать наклонные и вертикальные участки и, самое главное, обеспечивать получение объективной информации о состоянии внутренней полости ТТ КС, наличии загрязнений и особенностей ТТ, препятствующих проведению ВТД.

Применение специализированных роботов телеинспекции до проведения работ по ВТД поможет получить достоверную информацию о фактическом внутреннем состоянии трубопровода, принять правильное решение о расположении мест загрузок сканера-дефектоскопа и объеме предстоящих работ.

Целесообразно проводить телеинспекцию внутренней полости ТТ, как правило, самоходными роботами, которые не имеют других диагностических функций и возможностей. Это связано с тем, что роботы для телеинспекции легче, компактнее, дешевле и удобнее при выполнении видеодиагностики трубопровода, чем роботы, которые несут на себе диагностическую аппаратуру.

В настоящее время существует достаточно самоходных роботизированных систем, направленных только на проведение телеинспекции и не имеющих других диагностических функций и возможностей. Riezler FWL-100 и FWL-150, ООО «Вистарос», Россия [6]; комплекс P200-5М, Taris, Россия [7]; Modular Crawler System (кроулеры) [8]; Aquam's Amplus ROV.AQUAM CORP., США [9]; робот-змея ACM-R5H, HiBot, Япония [10, 13]; краб-робот, Россия [11]; телеинспекционная система ROVION от компании iPEK, Германия [12], все данные роботы обладают своими достоинствами для телеинспекции трубопроводов, но не могут быть использованы для телеинспекции ТТ КС ввиду невозможности перемещения по вертикальным участкам, что характерно для ТТ КС и использования кабеля питания, ограничивающего дальность контроля от места загрузки. Поэтому создание устройств, полноценно решающих задачи телеинспекции сложных по конфигурации ТТ КС, актуально.

Роботизированный комплекс

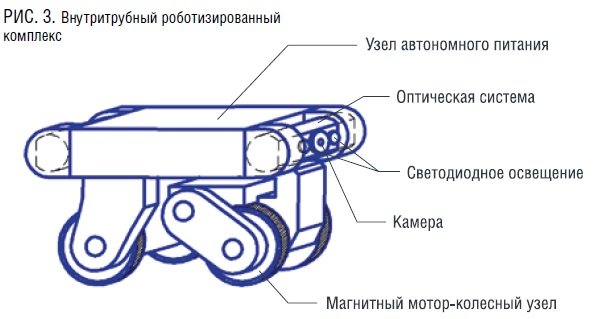

Для достижения выше перечисленныхзадач необходимо разработать внутритрубный роботизированный комплекс и его состав (рисунок 3), определяющий основные функции с учетом особенностей ТТ КС.

Основным элементом роботизированного комплекса должна служить компактная транспортная платформа, обеспечивающая перемещение внутри элементов ТТ КС (трубы, тройники, переходы, отводы, трубопроводная арматура) диаметром от 400 мм. Компактная транспортная платформа позволяет осуществлять загрузку робота во внутреннюю полость трубопровода через вскрытые крышки обратных клапанов, люки-лазы диаметром (Ду) ≥ 400 мм без нарушения целостности трубопровода.

Транспортная платформа роботизированного комплекса должна быть оснащена магнитными мотор-колесами (рисунок 3) для перемещения по всей поверхности труб, вертикальным и наклонным участкам, что характерно для ТТ КС. В данном случае целесообразно использовать четыре магнитных мотор-колеса, исключающие опрокидывание и неустойчивость платформы. Независимое управление поворотом и реверсом мотор-колес обеспечит роботу необходимую маневренность, а большой клиренс преодоление препятствий, например для заезда в тройниковые соединения труб и тройники.

Оптическая система (рисунок 3) робота должна обладать высокой четкостью изображения. Отличным вариантом является использование экшн-камер, основное преимущество которых – это качество получаемого изображения. Широкоугольный объектив обеспечивает большую зону охвата камеры, высокая четкость изображения позволяет увидеть все необходимые детали, а частота кадров и светочувствительность даже при использовании функции циклической записи дают очень разборчивые стоп-кадры. Камера автоматически присваивает записанным файлам название, содержащее дату и время записи, обеспечивая таким образом удобный поиск необходимого фрагмента видео. Еще одно преимущество экшн-камер – влагозащищенный и ударопрочный корпус, который также необходим при использовании в трубопроводе.

Камеры позволяют установить довольно емкие карты памяти, объемом до 64 Гб что позволяет хранить около 4 часов видео в разрешении 1080р и частотой 60 кадров в секунду, но для полноценной 8-часовой рабочей смены можно использовать собственные облачные сервисы, которые позволяют выгрузить отснятый материал в облако. Это позволит не только освободить встроенную память, но и обеспечит доступ к отснятому материалу практически из любой точки мира и с любого совместимого устройства.

На транспортной платформе расположены две оптические системы – в передней и задней частях корпуса. Направление движения робота определяется оператором. Необходимость второй камеры обусловлена возможностью реверсного перемещения комплекса в трубах малого диаметра (Ду 400–500 мм), где невозможно выполнить разворот. С помощью камер осуществляются телеинспекция внутреннего состояния ТТ КС, маневрирование и операции управления.

Оптическая система дополняется мощными светодиодами белого света для освещения полости трубопровода диаметром до 1420 мм. Светодиодное освещение гораздо более эффективно по сравнению с традиционными источниками света, также использование светодиодного освещения приводит к сокращению энергопотребления и увеличению производительности, что важно при использовании в небольших и автономных устройствах.

Для телеинспекции ТТ КС, имеющих большое количество отводов и поворотов, требуется мобильность и автономность устройства, для этого необходимо отказаться от питающего связного кабеля, к тому же ограничивающего максимальное удаление робота от места загрузки. Для этих целей в данном роботе необходимо использовать узел автономного питания (рисунок 3), включающий блок аккумуляторной батареи с контроллером разряда и модулем беспроводной связи. Блок аккумуляторной батареи отвечает за питание всех узлов, входящих в состав робота, а контроллер разряда контролирует температуру, уровень заряда и разрядный ток аккумуляторной батареи. Модуль беспроводной связи позволяет оператору работать удаленно от места проведения контроля. В процессе работы осуществляется контроль остаточной емкости батареи с целью обеспечения достаточного энергозапаса для гарантированного возврата робота к точке загрузки.

Представлено техническое решение в области инспекции внутренней полости технологических трубопроводов нефтегазовой промышленности – внутритрубный роботизированный комплекс. Предложенный роботизированный комплекс может быть использован для контроля и оценки внутренней полости технологических трубопроводов опасных производственных объектов в нефтегазовой промышленности. Разработанная конструкция робота с магнитным мотор-колесным модулем обеспечивает перемещение внутри элементов трубопровода по наклонным, вертикальным поверхностям и даже по потолку, что обеспечивает возможность проведения телеинспекции сложной по конфигурации системе трубопроводов. Оптическая система обеспечивает четкость изображения и позволяет увидеть все необходимые детали и особенности внутренней полости трубопроводов, широкоугольный объектив обеспечивает большую зону охвата камеры. Благодаря использованию аккумуляторной батареи, встроенной в комплекс, разработанный робот обладает автономностью, что позволяет снять ограничения, налагаемые кабельными линиями связи и питания.

Литература

1. Сидорочев М.Е. Формирование долгосрочных планов комплексного ремонта технологических трубопроводов компрессорных станций ОАО «Газпром» в условиях неполноты данных об их техническом состоянии / М.Е. Сидорочев, О.В. Бурутин, И.В. Ряховских и др. // Вести газовой науки: Управление техническим состоянием и целостностью газопроводов. – М.: Газпром ВНИИГАЗ, 2014. – № 1 (17). – С. 16.

2. Ворончихин С.Ю. Внутритрубный контроль технологических трубопроводов компрессорных станций ОАО «Газпром» с применением роботизированных сканеров // Сайт ЗАО «ИнтроСкан Технолоджи». – http://introscan.ru/technology.html (дата обращения: 01.08.2016).

3. СТО Газпром 2-2.3-066-2006. Положение о внутритрубной диагностике трубопроводов КС и ДКС ОАО «Газпром».

4. Временные технические требования к диагностическим комплексам для внутритрубного диагностирования технологических трубопроводов компрессорных станций ПАО «Газпром».

5. ООО «Газпром ВНИИГАЗ» [Электронный ресурс]. Режим доступа: https://vniigaz.gazprom.ru/research-and-development/transportation-and-storage/reestry-sto-gazprom-2-3.5-046.

6. ООО «Вистарос» [Электронный ресурс]. Режим доступа: https://vistaros.ru/product/samohodnaya-videoinspektsiya-fwl-150.

7. «ТАРИС» [Электронный ресурс]. Режим доступа: http://okbtaris.ru.

8. Pearpoint [Electronic resource] https://www.pearpoint.com/en/products/commercial-video-inspection.

9. Forbes [Электронный ресурс]. Режим доступа: https://www.forbes.com/sites/jeffkart/2018/07/26/this-pipe-inspecting-transformer-can-help-cities-heal-themselves.

10. HiBot [Электронный ресурс]. Режим доступа: https://www.hibot.co.jp/products/thes-dual.

11. Gasworld [Электронный ресурс]. Режим доступа: https://gasworld.ru/ru/news/russia/krab-roboty-dlya-vizualnogo-osmotra-truboprovodov.

12. IPEK [Электронный ресурс]. Режим доступа: https://www.ipek.at.

13. Lenta.ru [Электронный ресурс]. Режим доступа: https://lenta.ru/news/2013/11/05/hibot.