Рассмотрены недостатки реакционных блоков установок гидроочистки и обоснован подход к совершенствованию процесса за счет учета особенностей реакций гидродесульфуризации сераорганических примесей различной природы. Методом математического моделирования доказано, что при делении исходного сырья на три широкие фракции, каждая из которых содержит несколько узких фракций, проведение оптимальной дифференциальной гидроочистки этих широких фракций обеспечивается при уменьшении загрузки катализатора в реакторный блок установки или увеличении ее производительности.

Гидроочистка дизельного топлива относится к наиболее крупнотоннажным процессам нефтепереработки. Особенностью проведения этого процесса является его реализация в трехфазной системе: жидкое сырье, водородсодержащий газ и обеспечивающие реализацию гомолитических и гетеролитических реакций гидрогенизации многочисленных сераорганических соединений бифункциональные твердые катализаторы, что существенно осложняет формирование математических моделей процесса [1–3].

Реализованные в промышленности технологические схемы установок гидроочистки весьма консервативны с позиций аппаратурного оформления реакторного блока и обычно представляет собой комплексы параллельно или последовательно функционирующих реакторов. Необходимая загрузка катализатора в реакторный блок установки соизмерима с часовой производительностью по дизельному топливу и резко возрастает (в несколько раз) при увеличении глубины очистки топлива. Проектная производительность установок гидроочистки на уровне двух миллионов тонн в год обеспечивается только при неглубокой очистке с содержанием серы в очищенном топливе 350 мг/кг, применяемом в дорожных и сельскохозяйственных машинах. Для автотранспорта по стандарту Евро-5 содержание серы ограничено до 10 мг/кг [4], что достигается увеличением продолжительности гидроочистки и соответственно снижением производительности установок гидроочистки в 3–4 раза или строительством дополнительных реакторов при реконструкции установок.

Как показано в [5], для обеспечения высокого качества дизельного топлива при реконструкции на нефтеперерабатывающем заводе двух небольших установок гидроочистки без изменения их мощности необходимы инвестиции на уровне 2,3 млрд руб., при отключении одной из установок и реконструкции второй до удвоения мощности необходимо 7,8 млрд руб., а при отключении обеих устаревших установок гидроочистки и строительстве новой установки потребуются инвестиции на уровне 14,9 млрд руб.

В связи с этим в данной статье выполнен сопоставительный анализ эффективности существующих промышленных и предлагаемых новых разработок процессов гидроочистки дизельного топлива от сераорганических примесей с позиций потребности в катализаторе для реакторного блока.

Вычислительные процедуры и программы

Поскольку решалась задача не технического или проектного расчета установок гидроочистки, а сопоставления различных вариантов реакторных узлов этих установок с позиций эффективности удаления сераорганических примесей из одного и того же сырья при одинаковом технологическом режиме, то не было необходимости формировать и использовать сложную иерархическую модель каталитической гидроочистки. В связи с этим рассматривалась работа реактора при следующих принятых допущениях:

· кавазигомогенность реакционного потока в реакторе;

· постоянство скоростей локальных струй потока и гидродинамический режим идеального вытеснения в реакторе;

· изотермичность процесса;

· стационарность процесса;

· постоянство активности катализатора;

· содержание совокупной сераорганики в сырье или в узких его фракциях рассматривается как сераорганический псевдокомпонент, концентрация которого в потоке определяется анализом на общую серу [6];

· порядок реакций гидродесульфуризации первый в связи с избытком водорода в реакционном потоке;

· константа скорости реакции гидродесульфуризации псевдокомпонента носит эффективный характер.

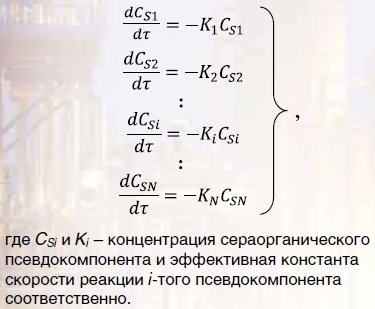

При указанных допущениях математическая модель реактора гидроочистки корректно минимизировалась по объему и принимала для N псевдокомпонентов следующую форму системы уравнений:

Численные значения концентрации сераорганических компонентов в сырье гидроочистки и эффективных констант скоростей реакций гидродеобессеривания были взяты из независимых литературных источников.

Математическая модель рассчитывалась методом Рунге-Кутта, и программа расчета позволяла определять изменение концентрации каждого псевдокомпонента и их совокупности во времени процесса, продолжительность пребывания реакционной смеси в реакторе до достижения заданной степени очистки сырья, необходимый объем катализатора в каждом реакторе с учетом его размещения в схеме реакционного блока и загрузку катализатора в целом на установку по достаточно простой и быстродействующей программе.

Анализ типовых линейных схем установок гидроочистки

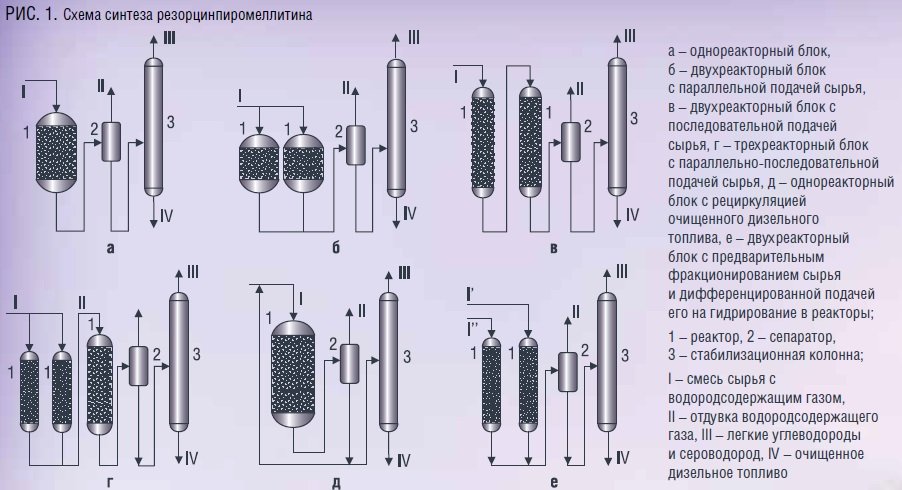

Разнообразие видов компоновки реакторного блока установок гидроочистки (рис. 1) требует выполнения их сопоставления с позиций минимизации загрузки катализатора для получения высококачественного дизельного топлива. Поскольку конструктивно реакторы во всех схемах одинаковы, то при решении поставленной задачи предполагалось, что в реакторах при принятых допущениях температурный и концентрационный профили по высоте слоя катализатора должны быть практически одинаковы.

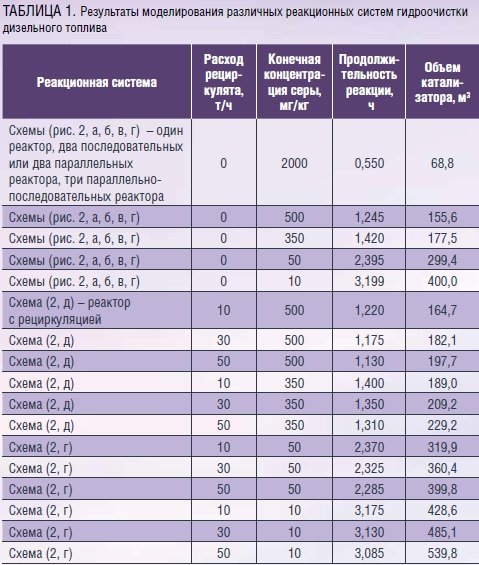

Для сопоставления различных реакторных систем гидроочистки (рис. 1) выполнено математическое моделирование процесса гидродесульфуризации 250 м3/ч дизельного топлива с содержанием серы 6000 мг/кг, объемной скорости подачи сырья 2 ч-1 и принятой эффективной константой скорости реакции гидродеобессеривания 2 ч-1 [7]. Эффективность работы реакционной системы при обеспечении конечной концентрации серы в очищенном дизельном топливе от 500 до 10 мг/кг оценивалась по общему объему катализатора в реакционной системе, представленной единичным реактором, двумя параллельно работающими реакторами, двумя последовательно работающими реакторами, тремя параллельно-последовательно работающими реакторами (рис. 1, а, б, в, г).

Расчеты показали (таблица 2), что объем катализатора в единичном реакторе, при параллельной и при последовательной системе реакторов, а также при их комбинации, необходимый для достижения заданной остаточной концентрации серы в дизельном топливе, одинаков и конфигурация схемы установки определяется лишь техническими ограничениями. Это позволяет считать, что все реальные промышленные реакторные блоки, независимо от их конфигурации и числа реакторов (а число реакторов в современных технологических линиях установок гидроочистки достигает четырех), эквивалентны работе единичного реактора.

Углубление очистки дизельного топлива по общей сере с 350 до 10 мг/кг требует увеличения загрузки катализатора в реакционный блок с 177,5 до 400 м3, то есть в 2,25 раза, а при сохранении загрузки катализатора 177,5 м3 можно получать топливо с содержанием серы 10 мг/кг только уменьшив производительность установки по сырью с 250 до 111м3/ч (с 2 млн м3/год до 0,89 млн м3/год).

Реакционный блок с рециркуляцией очищенного дизельного топлива

У предложенного в патенте [8] единичного реактора с подачей в него в качестве рецикла очищенной дизельной фракции после сепарации водородсодержащего газа (рис. 1, д), предполагалось, что продолжительность реакции должна была уменьшиться за счет снижения концентрации серы на входе в реактор, что соответственно должно было уменьшить загрузку катализатора. Однако математическое моделирование показало, что подача рецикла очищенного дизельного топлива из сепаратора в реактор нерациональна, поскольку этот прием приводит к увеличению реакционного объема при прочих равных условиях (рис. 2, табл. 1), так как, несмотря на некоторое уменьшение продолжительности процесса гидродеобессеривания, существенно увеличивается фактический расход очищаемого потока за счет дополнительного рециркуляционного вклада.

Для перехода степени гидроочистки сырья от остаточного содержания серы 350 мг/кг до уровня 10 ppm необходимо увеличение продолжительности процесса и соответственно загрузки катализатора в единичный реактор в 1,2–2,2 раза при коэффициенте рециркуляции 1,1–2 по сравнению с проведением процесса без рециркуляции очищенного дизельного топлива.

Расчеты также показали, что ввод рециркулята в реактор на различной высоте слоя катализатора также негативно сказывается на эффективности процесса, но в меньшей степени, чем на верхний уровень слоя катализатора.

Раздельная гидроочистка дизельного топлива в двух реакторах

В оставшихся незамеченных исследователями и промышленностью работах С.А. Логинова с соавторами [9, 10] была высказана оригинальная идея о возможности раздельного гидрирования двух фракций дизельного топлива (легкой I’ и тяжелой I” на рис. 1, е) в реакторах установки гидроочистки при различных режимах работы реакторов с учетом наличия в легком и тяжелом сырье соответственно легко и трудно гидрируемой сераорганики и был выполнен эксперимент на пилотной установке по гидроочистке дизельного топлива, выкипающего в пределах 180–360 оС, разделенного на две широкие фракции 180–300 оС и 300–360 оС с произвольной границей деления 300 оС [10]. В развитие этой идеи нами позднее было обосновано положение о том, что при делении исходного сырья на две раздельно гидрируемые широкие фракции существует такая температурная граница деления, при которой затраты на катализатор процесса могут минимизироваться [11, 12].

В качестве исходных данных для математического моделирования раздельной гидроочистки дифференцируемого дизельного топлива и характеристики исходного сырья взяты результаты анализов фракции дизельного топлива 180–360 оС по содержанию общей серы 10600 мг/кг и экспериментов на пилотной установке [10], которые позволили описать состав исходного сырья по сере уравнением

СS =5000+11500 N /16,

где СS – концентрация общей серы в узкой фракции, мг/кг;

N – порядковый номер узкой фракции по мере увеличения температуры кипения дизельного топлива;

16 – число узких 6,25 % об. фракций в дизельном топливе.

Данные по содержанию общей серы в катализатах при различном времени гидроочистки фракции дизельного топлива 180–360 оС на СоМо катализаторе, приведенные в [10], позволили рассчитать диапазон констант скоростей реакции гидродесульфуризации в пределах 2–16,3 ч-1.

Для узких фракций с номерами N, равными 1, 2, 3 … 15, 16, значения констант скоростей реакции Ki были приняты 17, 16, 15 … 3,2.

На первом этапе моделирования процесса гидроочистки дизельного топлива с раздельным гидрированием двух широких фракций (рис. 3) было рассмотрено влияние границы деления сырья по комплексу из 16 узких фракций на объем катализатора, необходимый для очистки образуемых широких фракций до 10 мг/кг. Расход исходного сырья принят 100 м3/ч, объемная скорость подачи сырья – 1 ч-1.

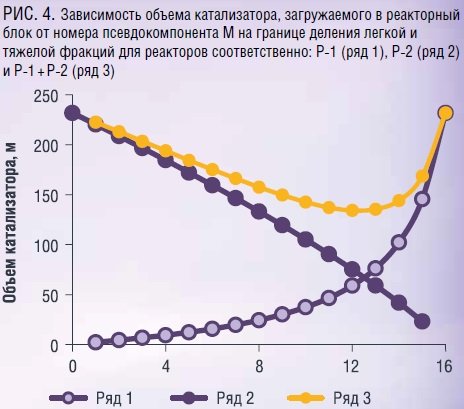

В первый реактор Р-1 вводились последовательно при границе деления между М-й и М+1-й фракциями фракции с номерами 1, 2 … М, во второй реактор Р-2 вводились фракции с номерами М+1, М+2 … N. Граничная фракция М изменяла свой номер от 1 до N, таким образом были рассчитаны все 16 возможных вариантов распределения исходного сырья между двумя реакторами. При М = N все сырье вводилось в реактор Р-1, при М = 0 все сырье вводилось в реактор Р-2 – эти варианты расчетов соответствовали работе установке с единичным реактором, с двумя параллельными реакторами или с двумя последовательно работающими реакторами и давали одинаковые результаты расчета.

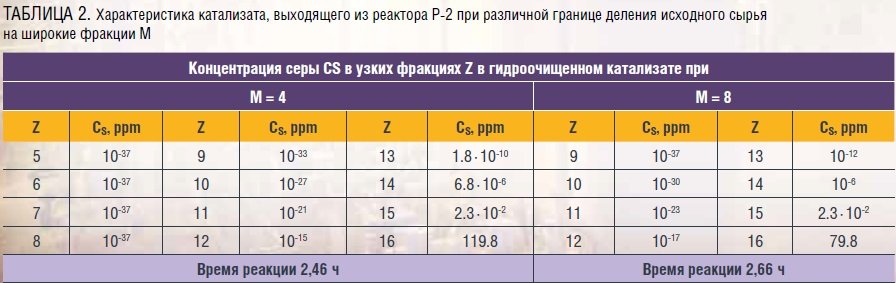

Математическое моделирование процесса гидроочистки позволило уяснить характерные особенности гидродесульфуризации сераорганических примесей в двух реакторах.

Для реактора Р-1 характерно очевидное увеличение необходимого времен контакта и загрузки катализатора, связанное с утяжелением сырья Р-1 и увеличением его серасодержания по мере возрастания номеров узких фракций М, поступающих в реактор Р-1.

Аналогичные зависимости для реактора Р-2 несколько парадоксальны, так как с утяжелением широкой фракции, поступающей в Р-2, также предполагалось увеличение загрузки катализатора, тогда как расчеты показали, что с увеличением номера граничной фракции М уменьшается необходимая загрузка катализатора (рис. 4). Это явление объясняется тем, что при увеличении продолжительности времени контакта узких фракций по мере их утяжеления одновременно происходит их разбавление практически полностью очищенными легкими фракциями при одновременном уменьшении массы очищаемого потока дизельного топлива в реакторе Р-2; этот процесс по своей сущности и соответственно эффективности противоположен сущности работы ранее рассмотренного реакционного блока с рециркуляцией очищенного дизельного топлива. Например, сравнивая результаты гидроочистки в Р-2 на облегченной широкой фракции при М = 4 и утяжеленной широкой фракции при М = 8 (табл. 2), можно отметить, что при работе реактора на обоих видах поступающего сырья на выходе из аппарата остаточная концентрация наиболее трудно гидрируемого псевдокомпонента шестнадцатой узкой фракции составляет десятки ррm, при этом заданная чистота катализата по общей сере 10 ррm обеспечивается практически полным удалением серы из более легких узких фракций.

Совокупная работа двух реакторов реакционного узла при любом значении М обеспечивается при загрузке катализатора меньшей по сравнению с необходимой для работы единичного реактора и составляющей 231,7 м3 (рис. 3).

Минимальная загрузка катализатора на установку гидроочистки составляет 134,2 м3 при М = 12 (для Р-1 объем катализатора 59,0 м3 при расходе широкой легкой фракции 75 м3/ч и для Р-2 – 75,2 м3 при расходе широкой тяжелой фракции 25 м3/ч). Температурная граница деления сырья на легкую и тяжелую широкие фракции составляет 315 оС. Кроме того, из рис. 4 следует, что при загрузке катализатора несколько большей минимальной можно изменять температурную границу между широкими легкой и тяжелой фракциями, что не требует обеспечения четкого фракционирования исходного сырья на ректификационной колонне (рис. 3). Раздельное гидрирование сырья в двух реакторах по сравнению с однопоточной гидроочисткой позволяет уменьшить загрузку дорогостоящего катализатора на установку на 42,1 %, или 97,5 м3.

Раздельная гидроочистка дизельного топлива в трех реакторах

Поскольку расчеты показали, что на эффективность гидроочистки в значительной мере негативно влияет перегрузка реактора Р-1 тяжелыми узкими фракциями, а реактора Р-2 – легкими узкими фракциями (табл. 2), то несомненна целесообразность объединения части этих фракций в третий поток средней широкой фракции, подвергаемый гидроочистке в отдельном третьем реакторе Р-3. Эту фракцию можно получать в ректификационной колонне установки гидроочистки (рис. 3) в качестве бокового погона. Реактор Р-3 становится дополнительным аппаратом установки.

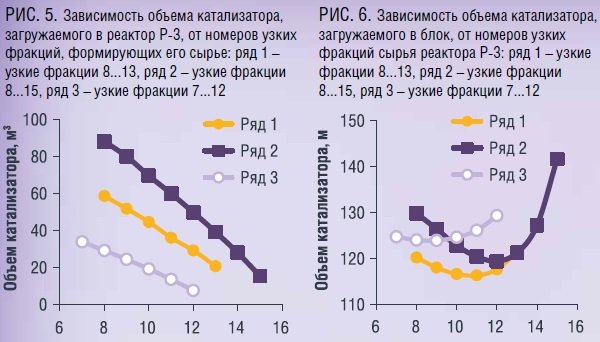

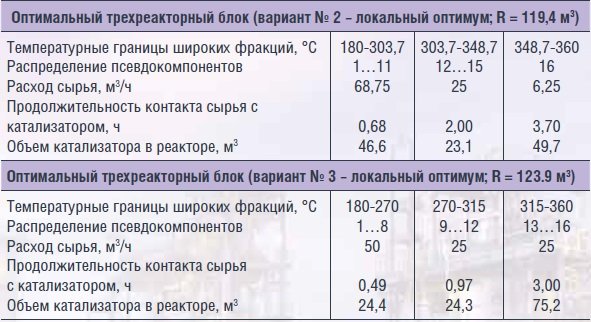

Математическое моделирование трехреакторной схемы установки гидроочистки при прочих равных условиях показало, что при формировании набора узких фракций, образующих среднюю широкую фракцию, направляемую в реактор Р-3, появляется достаточно разнообразная вариативность решений по подбору температурных границ начала и конца кипения средней фракции. Характерно, что переход от двухреакторной к трехреакторной схеме гидроочистки сопровождается дополнительным снижением общего объема загрузки катализатора в реакторный блок за счет устранения ранее обсуждавшихся факторов, отрицательно влияющих на работу реакторов Р-1 и Р-2 двухреакторной схемы. При подборе температурных границ средней широкой фракции принятый комплект узких фракций обеспечивает монотонное изменение объема катализатора, загружаемого в реактор Р-3, (рис. 5), при этом расчетный объем суммарной загрузки во все три реактора также имеет минимум (рис. 6), как и для двухреакторной схемы, однако если двухреакторный блок имеет единственный минимум загрузки катализатора, то при расчете трехреакторного блока формируется множество локальных экстремумов типа минимум и при поиске глобального экстремума необходимо использовать метод сканирования с последовательным изменением диапазона узких фракций, формирующих широкую среднюю фракцию для реактора Р-З.

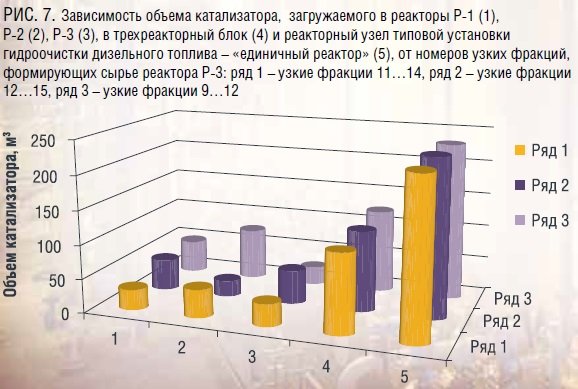

Дополнительной особенностью вариативности решаемых задач оптимизации трехреакторной схемы гидроочистки является возможность не только минимизации загрузки катализатора в отдельном варианте распределения узких фракций дизельного топлива по легкой, средней и тяжелой широким фракциям, но и подбора такого варианта моделируемой схемы, чтобы при достаточно близком к глобальному минимуму по общей загрузке катализатора схема включала близкие объемы катализатора во всех трех реакторах схемы, что позволяет разрабатывать проектируемые реакторы как одинаковые аппараты (например, вариант ряда 1 на рис. 7).

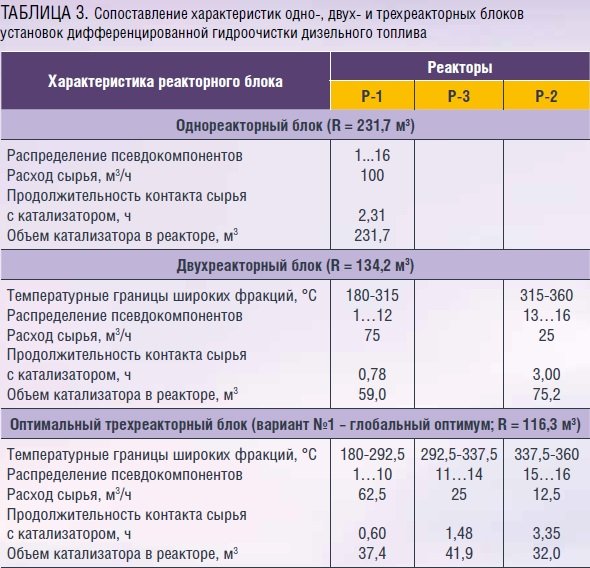

Рассматривая необходимый объем загрузки дорогостоящего катализатора в реакторный блок как критерий оптимальности R, можно считать, что каждый вариант расчета позволяет определить локальный оптимум, а их сопоставление – выделить глобальный оптимум решения задачи (табл. 3).

Анализ табл. 3 показал, что раздельное гидрирование сырья в реакторах по сравнению с распространенной однопоточной гидроочисткой позволяет уменьшить загрузку дорогостоящего катализатора на установку в 1,7–2 раза или практически удвоить производительность установки при сохранении загрузки катализатора.

Можно предполагать, что дальнейшее увеличение числа реакторов гидроочистки в пределе до числа узких фракций приведет к дальнейшему уменьшению необходимой загрузки катализатора в реакторный блок, однако это, скорее всего, будет неэффективно с экономических позиций из-за увеличения стоимости многочисленного нетипового оборудования. Например, при 16 узких фракциях и их раздельном гидрировании в 16 реакторах загрузка реакторов будет изменяться от 2,3 м3 в первом реакторе до 23,1 м3 в шестнадцатом реакторе, составляя в сумме 108,5 м3, что всего на 9,8 м3 меньше, чем в трехреакторной схеме при достигнутом глобальном оптимуме 116,3 м3 (табл. 3).

Трехреакторная схема по сравнению с двухреакторной позволяет снизить загрузку катализатора в зависимости от варианта формирования средней широкой фракции от 7 до 13 % и довести снижение загрузки катализатора до 50 % от применяемого в настоящее время «однореакторного» варианта гидроочистки дизельного топлива.

Особенностью технологической схемы дифференцированной гидроочистки является необходимость компьютерного управления процессом распределения широких фракций по реакторам при изменении расхода и состава исходного сырья на базе цифрового двойника установки.

Заключение

Использование при модернизации установок гидроочистки дизельного топлива схем реакторного узла с раздельным гидрогенолизом двух или трех широких фракций исходного сырья в двух или трех реакторах позволит повышать глубину очистки дизельного топлива от сераорганических примесей или производительность установки при минимизации объема катализатора, загружаемого в реакционный блок, и необходимых инвестиций.

Литература

1. Кривцова Н.И., Иванчина Э.Д., Занин И.В., Ландль Ю.И., Татаурщиков А.А. Кинетические закономерности превращения серосодержащих соединений в процессе гидроочистки дизельной фракции нефти // Известия Томского политехнического университета. – 2013. – № 3. – С. 83–86.

2. Song C. An Overview of New Approaches to Deep Desulfurization for Ultra-clean Gasoline, Diesel Fuel and Jet Fuel // Catalysis Today. – 2003. – Vol. 86. № 2. – PP. 211–263.

3. Samoilov N. A. Mathematical Modeling and Optimization of Diesel-fuel Hydrotreating // Theoretical Foundations of Chemical Engineering. –2021. –Vol. 55. – № 1. РP. 99–109.

4. ГОСТ 32511-2013 (EN 590:2009) Топливо дизельное ЕВРО. Технические условия (с Поправкой, с Изменением № 1) – Введен 01.01.2015 – Москва: Стандартинформ, 2019. – 39 с.

5. Баклашкина К.А., Самборская М.А., Дукарт С.А. Сравнительный анализ способов повышения эффективности процесса гидроочистки дизельного топлива. Вестник наук Сибири. 2018. – № 4 (31). – С. 147–157.

6. Samoilov N.A., Zhilina V.A. On the Formation of Psevdo-components in the Raw Organosulfur Materials of the Diesel Fel Hydrotreating Process // Progress in Petrochemical Science. – 2020. – V. 3. – № 5. – РP. 389–381

7. Tataurshikov A., Ivanchina E., Kruvtcjva N., Krivtsov E. and Syskina A. Mathematical Modeling of Diesel Fuel Hydrotreating / IOP Conf. Series: Earth and Environmental Science 27(2015)012046. – PP. 1–6.

8. Тараканов Г.В., Нурахмедова А.Ф., Попадин Н.В., Тараканов А.Г. Способ гидроочистки дизельного топлива. Патент 2323958 РФ. – 2008.

9. Логинов С.А., Капустин В.М., Луговской А.Н., Лебедев Б.Л., Рудяк К.Б., Курганов В.М. Способ получения дизельного топлива. Патент № 2247140 РФ. – 2005.

10. Логинов С.А., Лебедев Б.Л., Капустин В.М., Луговской А.И., Курганов В.М., Рудяк К.Б. Разработка новой технологии процесса гидрообессеривания дизельных топлив // Нефтепереработка и нефтехимия. –2001. –№ 11. – С. 67–74.

11. Мнушкин И.А., Самойлов Н.А., Жилина В.А. Способ гидроочистки дизельного топлива. Пат. 2691965 РФ. – 2019.

12. Самойлов Н.А., Жилина В.А. Компьютерная модель раздельной гидроочистки прямогонного дизельного топлива // Neftegaz.ru. – 2021. –№ 1. – С. 40–45.