Авторы статьи в своей работе исследовали реактор среднетемпературной изомеризации прямогонных бензиновых фракций, схема которого представлена на рис. 1. Сырьем реактора является прямогонная бензиновая фракция, преимущественно содержащая алканы С5-С6 нормального строения. Продуктом реактора является газопродуктовая смесь, содержащая разветвленные алканы С5-С6 и являющаяся компонентом смешения товарных бензинов.

Сырье – фракция алкановых углеводородов С5-С6 линейного строения, пройдя стадию гидроочистки, поступает на смешение с водородсодержащим газом, затем газосырьевая смесь подогревается до температуры процесса (250–260 °С) и поступает в реактор. Реактор среднетемпературной изомеризации содержит две полки катализатора. После первой полки обеспечивается подача квенча водородсодержащего газа для регулирования температурного профиля реактора.

Методы исследования

При описании реактора среднетемпературной изомеризации была выбрана модель идеального вытеснения. Математическая модель реактора среднетемпературной изомеризации представлена в виде системы дифференциальных уравнений материального и теплового балансов. Моделирование кинетики процесса среднетемпературной изомеризации было выполнено с учетом механизма протекания реакций изомеризации нормальных алканов на поверхности бифункциональных катализаторов в среде водородсодержащего газа.

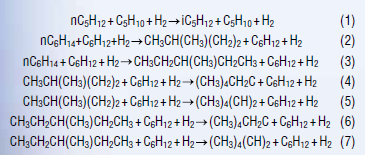

Механизм протекания реакций изомеризации нормальных алканов состоит из следующих стадий [1, 3]:

· дегидрирование алкана нормального строения на металлическом центре катализатора с образованием соответствующего олефина;

· образование карбений-иона на кислотном центре катализатора;

· изомеризация карбений-иона (кислотный центр);

· отщепление протона с образованием олефина изо-строения;

· гидрирование олефина изо-строения с образованием соответствующего разветвленного алкана.

Для учета специфики механизма реакции изомеризации алканов рассматривались как сложные, по этой причине для описания кинетики данных реакций были записаны следующие уравнения:

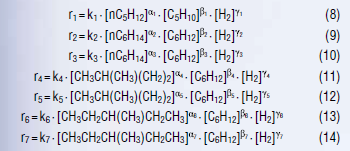

Кинетические уравнения для описания приведенных выше реакции были записаны следующим образом:

где

Константа скорости в уравнениях (8)–(13) вычисляется в зависимости от температуры процесса с использованием уравнения Аррениуса:

где – предэкспоненциальный множитель i-ой реакции; энергия активации i-ой реакции, Дж/моль; – универсальная газовая постоянная, 8,314 Дж/моль К; – температура процесса, К.

Помимо реакций изомеризации нормальных алканов, предложенная математическая модель учитывает реакции обратной изомеризации разветвленных алканов в алканы нормального строения, дегидрирование парафиновых углеводородов, гидрирование олефиновых углеводородов, гидрокрекинг парафинов с образованием легких газов, размыкание нафтеновых колец с образованием парафиновых и олефиновых углеводородов, гидрирование ароматических углеводородов до циклоалканов, а также изомеризацию нафтенов.

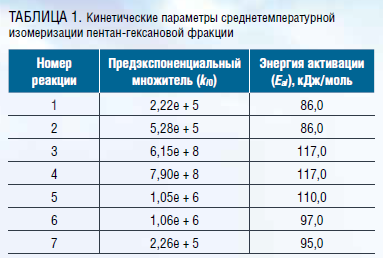

Кинетические параметры основных реакций изомеризации нормальных алканов С5-С6 представлены в таблице 1.

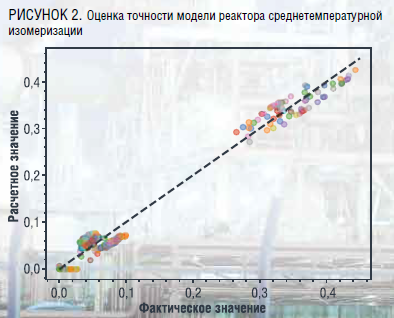

Точность математической модели была оценена путем сравнения расчетных значений концентраций углеводородных компонентов с фактическими данными работы промышленного реактора среднетемпературной изомеризации (рис. 2).

По результатам оценки точности предложенной математической модели реактора среднетемпературной изомеризации пентан-гексановой фракции, ошибка расчета состава изомеризата не превышает 3 % масс. (абсолютное значение), что говорит о возможности применения данной модели для исследования и совершенствования работы данного аппарата.

Результаты и обсуждение

В условиях промышленной эксплуатации реактора среднетемпературной изомеризации пентан-гексановой фракции существует необходимость непрерывного мониторинга углеводородного состава исходного сырья с целью поддержания оптимальных технологических параметров, при которых достигаются поставленные производственные задачи. Так, в исследованных составах исходного сырья содержание н-пентана находилось в пределах 54–66 % масс., а содержание н-гексана – в пределах 14–32 % масс. Изменение содержания целевых компонентов сырья процесса среднетемпературной изомеризации в столь широких пределах, несомненно, требует оперативных корректировок технологического режима промышленных аппаратов.

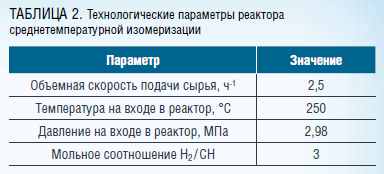

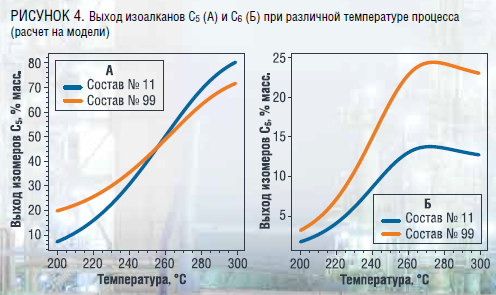

Исследование влияния состава перерабатываемой пентан-гексановой фракции было проведено с использованием разработанной математической модели реактора среднетемпературной изомеризации при постоянных технологических параметрах, представленных в таблице 2.

На рис. 3 представлен выход алканов С5-С6

изо-строения при различном составе исходной пентан-гексановой фракции

По результатам проведенных исследований, высокое содержание алканов С5-С6 нормального строения приводит к высокому выходу соответствующих разветвленных алканов. Таким образом, максимальный выход изоалканов наблюдается для состава № 99, равный 61,12 % масс., при этом содержание алканов нормального строения для данного состава составляло 77,73 % масс. Минимальный выход изомеров С5-С6 наблюдается для состава № 11. Для данного состава характерно низкое содержание алканов С6 нормального строения, равное 14,14 % масс.

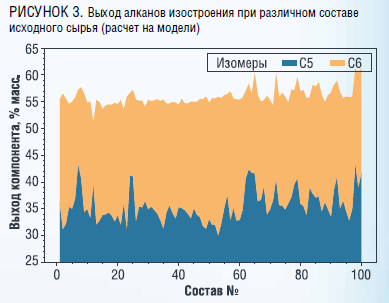

Исследование влияния температуры на выход алканов изостроения проводилось с использованием предложенной математической модели реактора среднетемпературной изомеризации для составов № 11 и № 99. Выход изоалканов С5-С6 при различной температуре представлен на рис. 4

По результатам исследований, представленных на рис. 4, увеличение температуры процесса изомеризации сначала приводит к увеличению выхода алканов изостроения вследствие увеличения константы скорости реакций изомеризации, однако в последствии увеличение температуры приводит к обратному эффекту в силу термодинамического ограничения – реакции изомеризации являются равновесными и слабо экзотермическими, следовательно, увеличение температуры смещает равновесие данных реакций влево, в сторону образования исходных веществ.

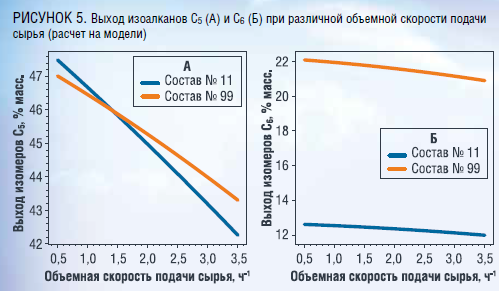

С использованием предложенной математической модели реактора среднетемпературной изомеризации было проведено исследование влияния объемной скорости подачи сырья на выход алканов С5-С6 изостроения. Результаты исследований представлены на рис. 5.

По результатам исследований, представленных на рис. 5, оптимальное значение объемной скорости подачи сырья составляет 1,5–2,0 ч-1 при температуре 250 °С. При низких значениях объемной скорости подачи сырья наблюдается высокий выход алканов изостроения, вместе с тем происходит увеличение вклада побочных реакций гидрокрекинга углеводородного сырья с образованием легких газов, что приводит к снижению выхода изомеризата в целом. При высоких значениях объемной скорости подачи сырья наблюдается низкий выход разветвленных алканов вследствие малых значений времени пребывания компонентов исходного сырья в зоне реакции.

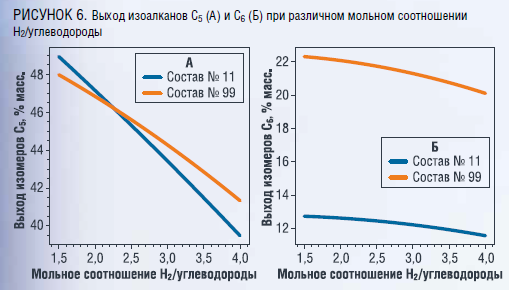

Исследование влияния мольного соотношения Н2/углеводороды было выполнено с использованием разработанной математической модели реактора среднетемпературной изомеризации легких бензиновых фракций при прочих постоянных параметрах технологического режима работы промышленного аппарата для составов исходного сырья № 11 и № 99. Результаты проведенных исследований представлены на рис. 6.

По результатам исследований, представленных на рис. 6, увеличение мольного соотношения Н2/углеводороды приводит к снижению выхода алканов изостроения в результате снижения общего времени пребывания исходного сырья в зоне реакции. Кроме того, повышенная подача водородсодержащего газа в реактор среднетемпературной изомеризации приводит к увеличению вклада побочных реакций гидрокрекинга компонентов исходного сырья, вследствие чего наблюдается снижение выхода товарного продукта – изомеризата и увеличение выхода побочных продуктов – легких углеводородных газов.

Заключение

В данной работе предложено математическое описание реактора среднетемпературной изомеризации пентан-гексановой фракции. Предложенная математическая модель реактора позволяет проводить исследования промышленного процесса среднетемпературной изомеризации с целью определения оптимальных технологических режимов работы аппаратов, при которых достигаются поставленные технологические задачи.

По результатам проведенных исследований можно сделать следующие выводы:

- Состав сырья, перерабатываемого в процессе среднетемпературной изомеризации, может варьироваться в широких пределах: по н-пентану – 54–66 % масс., по н-гексану – 14–32 % масс. Подобные колебания вызывают необходимость корректировки параметров технологического режима с целью обеспечения требуемого качества и количества товарной продукции.

- Повышение температуры на входе в реактор среднетемпературной изомеризации сначала приводит к увеличению выхода целевых компонентов изомеризата – разветвленных алканов, а затем, наоборот, к снижению. Подобный эффект связан с термодинамическими ограничениями процесса изомеризации пентан-гексановой фракции.

- Оптимальное значение объемной скорости подачи сырья при 250 °С составляет 1,5–2,0 ч-1 в зависимости от состава перерабатываемого сырья. Снижение объемной скорости подачи сырья приводит к более жесткому режиму работы реактора изомеризации – повышается выход изоалканов, однако вместе с тем происходит увеличение вклада побочных реакций образования легких углеводородных газов.

- Повышенное значение мольного соотношения Н2/углеводороды приводит к снижению выхода изоалканов и изомеризата в целом в силу интенсификации побочных реакций гидрокрекинга компонентов исходного сырья.

Работа выполнена при финансовой поддержке гранта Президента Российской Федерации MK-2911.2022.4.

Литература

1. Ахметов С.А. Технология глубокой переработки нефти и газа: Учеб. пособие для ВУЗов. – Уфа: Изд. – «Гилем», 2002. – 672 с.

2. Ахметов С.А., Ишмияров М.Х., Верёвкин А.П, Докучаев Е.С., Малышев Ю.М. Технология, экономика и автоматизация процессов переработки нефти и газа: Учеб. пособие / Под ред. С.А. Ахметова. – М.: «Химия», 2005. – 736 с.

3. Meyers R. A. Handbook of petroleum refining processes. – McGraw-Hill Education, 2004.