Динамика поступления газового конденсата (ГК) и нефтегазоконденсатной смеси (НГКС) на перерабатывающие производства (ПП) нефтегазовой отрасли, их последующая переработка и отгрузка полученной продукции требуют непрерывного контроля и управления со стороны персонала. Одним из важных инструментов такого управления является комплексный план, увязывающий динамику добычи с производительностью ПП и ожидаемыми потребностями рынка [1]. Производительность ПП складывается из возможностей по переработке и получения товарной продукции технологическими установками (ТУ), а также условиями по ее отгрузке потребителям, в частности пропускными способностями резервуарных парков (РП).

Как было показано в первой части статьи, РП используются для приема, временного хранения и дальнейшей отгрузки товарной продукции, а также «сглаживания» потока продукции между отдельными стадиями ее переработки.

Длительное время существенную помощь в процессах поддержки принимаемых решений оказывали математические модели [2, 3]. Однако ввиду сложности процессов производства, нелинейности протекающих процессов, неопределенности ряда внутренних и внешних воздействующих факторов, а также потребности в оперативных реакциях на возникающие критические ситуации в производстве применяемые модели на практике все еще не получили необходимого распространения. Использование математических моделей, а также ЦД, построенных на их основе имитации [4, 5], часто требуют значительных временных затрат и вычислительных ресурсов для отражения основных особенностей динамики функционирования ПП. В связи с этим, наряду с моделями ЦД, обеспечивающими комплексный анализ производственных процессов, на практике желательно также иметь простые инструменты для оперативной оценки, исключающие «тяжеловесные» математические процедуры использования ЦД.

В последние годы одним из таких многообещающих подходов являются модели искусственного интеллекта (ИИ) и, в частности, модели нейронных сетей (НС) [6]. Разработанный на сегодня методический и формальный аппарат построения и использования НС позволяет подойти к решению большого спектра практических задач, характерных для нефтегазового производства, позволяющие преодолеть указанные выше проблемы имитационно-аналитического моделирования ЦД. Однако применение НС требует значительного объема исходных данных для обучения, получить которые на реально работающем ПП не всегда возможно. Особенно это касается информации по обнаружению критических ситуаций и процедурам выхода из них. Поэтому в развиваемом в настоящей работе подходе предлагается использовать ЦД, на котором можно «проиграть» большое число вариантов, в частности, охватывающих критические ситуации, и накопить необходимые знания для обучения НС. На упрощенном примере модели нейронной сети РП в статье приведены полученные на ней интересуемые количественные оценки. По аналогичной методике разработки и использования моделей НС могут быть представлены любые другие компоненты производства. В ряде случаев НС может входить в состав ЦД, что позволяет устранить некоторые комбинаторные проблемы моделирования реальных процессов и упростить использование цифрового двойника производства.

Постановка задачи

В процессе эксплуатации РП может возникнуть критическая ситуация, связанная с нарушением условий алгоритмов, приведенных в первой части статьи, что потребует пересмотра плана производства продукции и значительных затрат времени на это. Поэтому ключевым вопросом использования того или иного плана на практике является определение его реализуемости на возможно более ранней фазе планируемого периода. Под реализуемостью будем понимать такой план производства, при котором с высоким уровнем достоверности он может быть выполнен без нарушения производственного процесса и перепланирования. Применение НС для оценки реализуемости плана производства продемонстрируем на примере модели РП. Обучение и настройка НС для других компонентов производственного процесса и соответствующих планов осуществляется аналогичным образом.

Ожидается, что использование НС в моделях ЦД позволит:

- ускорить проводимые расчеты путем замены наиболее сложных узлов моделями искусственного интеллекта;

- упростить моделирование процессов функционирования ПП путем замены их моделями искусственного интеллекта;

- тиражировать опыт и знания специалистов;

- повышать точность расчетов путем глубокого обучения НС.

Таким образом, требуется разработка НС, которая, исходя из состояния и режимов эксплуатации РП, даст ответ на вопрос: реализуем ли предложенный план? Оценка должна вестись для заданных начальных условий: остатков (S(0)) в РП, стартовой скорости откачки ( ) и заданной динамики входящего потока ( ). Данные для обучения при обычных режимах производства и возникающих критических ситуациях будут получены на ЦД, имитирующем выполнение всех работ по принятому плану. Следует отметить, что анализируемый производственный план обычно носит более емкий характер. Помимо учета производственных факторов, он учитывает прогнозируемый спрос и другие организационно-экономические факторы. В данной статье рассматриваются факторы производства.

Если из полученных на обученной НС оценок влияния производственных факторов вытекает, что план нереализуем, то следует произвести перепланирование процессов и установить приемлемые режимы работы РП для новых условий. Выполняя с помощью НС оценки реализуемости планов, можно существенно сократить количество перепланирований и возможных реорганизаций процессов, а также снизить издержки, которые могли бы потребоваться без подобных оценок.

Использование цифровых двойников и нейронных сетей в задачах оценки реализуемости планов перерабатывающих производств

В последнее десятилетие произошел существенный прорыв в области разработки и применения моделей ИИ, базирующихся на принципах НС [7–8]. Известно, что НС позволяют существенно улучшить и упростить поддержку принимаемых решений на всех стадиях проектирования и эксплуатации объектов нефтегазовой отрасли [9]. Среди наиболее значимых направлений такого улучшения следует выделить:

- отсутствие характерных для аналитических подходов требований, накладываемых на анализируемые процессы, например, на то, как должны быть распределены используемые в них переменные и др.;

- способность противостоять локальным искажениям и предоставлять удовлетворяющие практике результаты, даже если некоторые элементы в массивах обучающих выборок искажены или пропущены;

- возможности обобщений, т.е. интеграции результатов, несмотря на неизвестность законов функционирования составляющих системы объектов и задействованных факторов;

- хорошие прогностические возможности для систем с нелинейными зависимостями и взаимодействиями;

- способность оценивать эффективность принимаемых решений для процессов со случайными событиями и ситуациями;

- тиражирование заложенных в НС знаний по типовым ситуациям среди обслуживающего персонала.

При разработке НС следует учитывать также некоторые проблемные случаи:

- сложности в обосновании и интерпретации решений, полученных с помощью НС, что снижает доверие к результатам;

- отсутствие формального подхода к выбору лучшей сетевой структуры НС;

- неопределенное время обучения НС;

- неспособность к экстраполяции (возможность получения результатов только в диапазонах проведенного обучения);

- потребность процесса обучения НС в значительном объеме данных о работе системы (особенно это касается редких ситуаций, которые трудно или невозможно воспроизвести).

Для преодоления отмеченных проблем научным сообществом проводится интенсивная разработка методов оптимизации НС, использование которых часто позволяет улучшить получаемые результаты [10].

Известно, что процессы приема сырья и последующего производства продукции на ПП опираются на сложные технологии переработки, реализуемые разнообразными техническими устройствами, совместное функционирование которых должно быть хорошо скоординировано по производительности и времени. При планировании необходим учет не только внешних факторов, влияющих на поставку сырья и спроса на продукцию, но и внутренних факторов: производительности и разделительной способности задействованных узлов, а также динамики производства, разрешение возникающих проблем (изменения плановых показателей, отказы, незапланированные остановочные ремонты, недостаток ресурсов). Недооценка перечисленных факторов ведет к возникновению событий, требующих перепланирования и внесения изменений в само производство. Таким образом, как это отмечено в постановке задачи, важнейшим аспектом эффективного управления ПП является оценка реализуемости сформированных планов на возможно более ранних стадиях их выполнения.

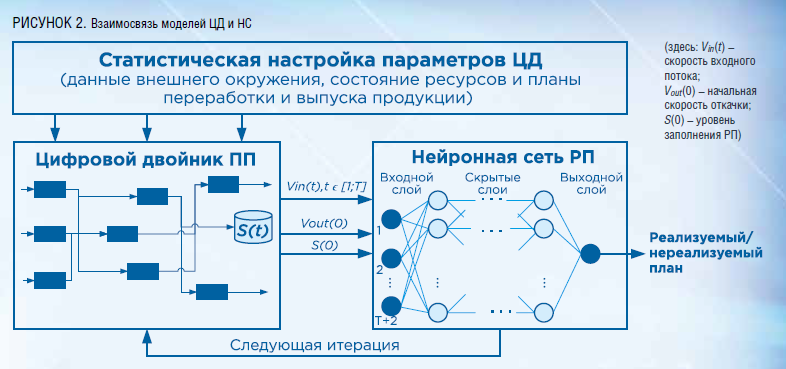

В настоящей работе развивается новый подход к оценке реализуемости планов ПП в зависимости от состояния и режимов работы критического компонента применяемой технологии - РП. В основе подхода лежит совместное использование ЦД и НС.

В [11] был описан ЦД перерабатывающего производства, который представляет собой имитационно-аналитическую модель, отражающую динамику реальных процессов ПП, верифицированную и обеспечивающую оценку находящихся под контролем факторов и показателей работы с высокой точностью. Выделение модели РП (НС) из ЦД является условным и направлено на демонстрацию предлагаемого подхода к оценке реализуемости планов по перекачке ГК/НГКС в процессе эксплуатации ПП (рис. 1).

Разработка структуры, обучение и последующее использование НС осуществляется по известной процедуре, состоящей из нескольких фаз [7, 8]: 1) выбор архитектуры НС; 2) подготовка исходных данных для обучения; 3) обучение и тестирование НС; 4) использование НС.

Далее рассматривается НС прямого распространения и обратного процесса обучения. При обучении НС выполняются следующие условия:

- рассматривается дискретный процесс заполнения и откачки ГК/НГКС в РП. Шаг расчетов – один час;

- все связи в НС прямые;

- число входов в НС является настраиваемым параметром;

- число внутренних слоев – не более трех с произвольным ограниченным числом нейронов в каждом слое (подбираются экспериментально);

- функция активации – сигмоидальная.

Известно, что наиболее трудоемким этапом процесса подготовки НС является ее обучение [7–9]. Обучение и настройка свободных параметров НС и синоптических весов нейронов таким образом, чтобы сеть обеспечивала результаты, близкие к фактическим. Обучение НС ведется по известным алгоритмам, минимизирующим ошибки отдельных реализаций [7, 9].

Обучение НС обычно проводится по специально подобранным исходным данным. Способы получения таких данных могут быть весьма разнообразны: реальные измерения, данные моделирования и/или экспертные оценки. В настоящей работе использован второй подход к их получению – генерация данных обучения НС на ЦД. После обучения и тестирования НС применяется для оперативной оценки реализуемости планов по перекачке ГК/НГКС через РП.

Пример использования цифровых двойников и нейронных сетей для оценки реализуемости планов

Для выработки эффективной политики планирования ПП и оценки реализуемости плана по перекачке ГК/НГКС экспериментально (т.е. путем анализа результатов экспериментов на ЦД и модели НС в диапазонах изменений параметров РП) была подобрана структура НС, состоящая из T+2 нейронов входного слоя, двух срытых слоев и одного нейрона выходного слоя.

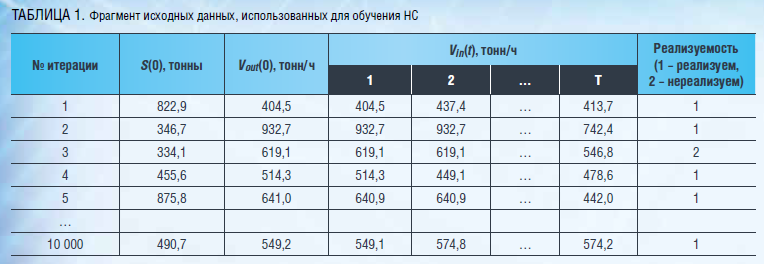

Моделирование вариантов работы ПП на ЦД позволило получить необходимый для обучения НС объем данных (фрагмент таких данных показан в таблице 1). В качестве периода планирования (T) принят 1 месяц. Общий объем сгенерированных на ЦД реализаций составил 10 тыс. векторов для обучения и 500 – для тестирования НС. Каждый из векторов включал в себя начальный уровень заполнения РП (S(0)), начальную скорость откачки (Vout(0)) и заданную динамику входящего потока (Vin(t)), а также результаты оценки реализуемости плана по перекачке ГК/НГКС. Процесс обучения НС осуществлялся в соответствии с известным алгоритмом обратного распространения ошибки [6, 7].

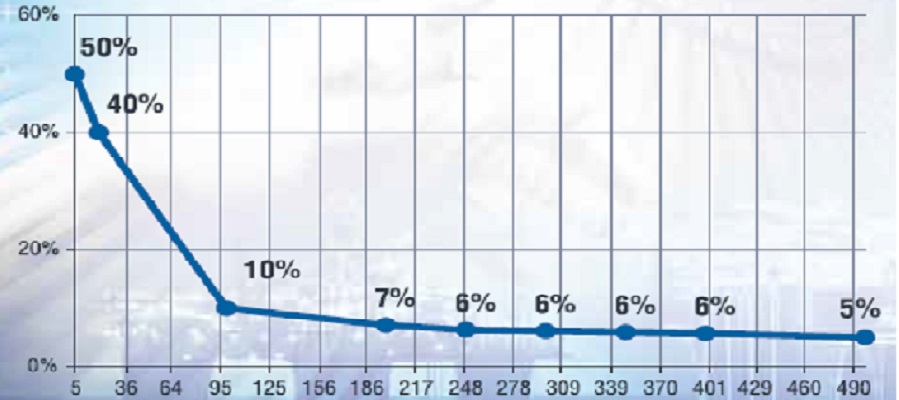

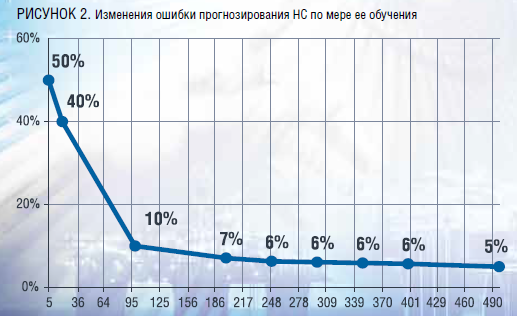

На рис. 3 приведена кривая относительной ошибки полученных на НС результатов по мере выполнения эпох обучения. Всего в целях иллюстрации выделено 500 эпох; точность полученных оценок реализуемости плана по перекачке ГК/НГКС через РП превысила 95 %.

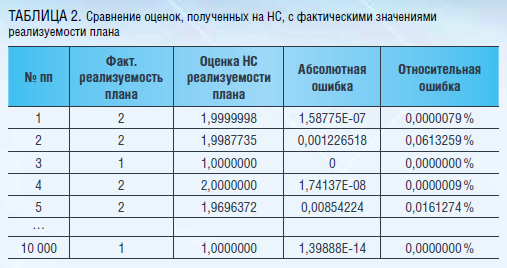

После обучения проведено тестирование работы НС по показателям средней абсолютной ошибки (составила 0,1); среднее квадратичное отклонение ошибки реализуемости плана лежит в пределах ±0,0215, а максимальное отклонение для результатов оценки не превышает 0,975.

Как видно из таблицы 2, НС обеспечивает достаточно точное определение реализуемости планов по перекачке ГК/НГКС. Время реакции НС по запросу после обновления входных факторов происходит практически мгновенно, т.е. позволяет в режиме реального времени получать результаты реализуемости планов по перекачке ГК/НГКС.

Дальнейшие усовершенствования НС могут позволить получать более детальные сведения о планах перекачки ГК/НГКС. В случае нереализуемости плана, персонал ПП, получив соответствующую оценку на НС, производит изменения и пересмотр процессов перекачки ГК/НГКС, ведет анализ других сценариев на ЦД, меняет план и проводит дообучение НС, если это необходимо.

Заключение

Применение ИИ для решения задач по оценке и управлению ПП нефтегазовой отрасли весьма широк. Существенное расширение возможностей использования НС достигается в результате интеграции в модели ЦД имитационно-аналитических моделей и НС различных узлов ПП, объединенных в рамках единой технологии. Среди таких возможностей следует назвать:

- получение интегрированных данных по ПП или его элементам и обучение по ним НС без излишней детализации внутренних процессов;

- исследование критических ситуаций на ПП, возникающих в отдельных компонентах из-за непредсказуемых внешних и внутренних воздействий, и выполнение процессов выхода из них;

- оптимизация процессов ПП и прогнозирование развития;

- накопление знаний о моделируемых процессах и критических ситуациях;

- тиражирование знаний и возможностей НС по отработанным ситуациям среди персонала, ведущего эксплуатацию ПП.

Литература

1. Павловская, А.В. Планирование на предприятиях нефтяной и газовой промышленности. Ухта: УГТУ, 2010. – С. 208.

2. Yilmaz L. and Ören T. Agent-Directed Simulation and Systems Engineering. WILEY-VCH Verlag GmbH, 2009. – pp. 552.

3. Integration of M&S (Modeling and Simulation. Final Technical Report. DoDAF, 2012. – pp. 110.

4. Harper K. E. Digital Twin Architecture and Standards. IIC Journal of Innovation, 2019. – pp. 13.

5. Onaji I., Tiwari D. Digital twin in manufacturing: conceptual framework and case studies. INTERNATIONAL JOURNAL OF COMPUTER INTEGRATED MANUFACTURING 35(8), 2022. – pp. 831–858.

6. Хайкин С. Нейронные сети: полный курс, 2-е издание. –М.: Вильямс, 2006. – С. 1104.

7. Matlab. Neural Network Toolbox. Guide. The MathWorks, Inc., 2016. – pp. 1352.

8. Будума Н. Основы глубокого обучения. Создание алгоритмов для искусственного интеллекта следующего поколения. – М. : Манн, 2020. – С. 304.

9. Зоидов К.Х. и др. Стратегическое планирование и перспективы применения нейронных сетей в нефтегазовой отечественной промышленности // Региональные проблемы преобразования экономики, № 9, 2018 г.

10. Галушкин А. И. Нейронные сети: основы теории. – М.: Телеком, 2012. – С. 496.

11. Кисленко Н.А., Литвин Ю.В., Обухов О.Е. Цифровая трансформация процессом управления перерабатывающими производствами нефтегазовой отрасли на базе комбинированного моделирования // Газовая промышленность № 4 (841).