Эффективная и безопасная эксплуатация магистральных газопроводов является фундаментальной задачей единой системы газоснабжения. Надежная подача газа требует постоянного поддержания необходимых характеристик перекачки и целостности трубопровода. В связи с этим ПАО «Газпром» проводит всестороннюю программу модернизации и технического обновления объектов газотранспортной инфраструктуры, в том числе магистральных газопроводов, компрессорных станций и подземных хранилищ. Одним из ключевых мероприятий этой программы является плановый и оперативный ремонт магистральных газопроводов с заменой дефектных участков на новые трубопроводы. Завершающей частью, согласно нормативной документации, является неразрушающий контроль сварных соединений физическими методами.

Создание гибких производственных систем, в частности цифровых систем неразрушающего контроля, позволяет значительно снизить влияние человеческого фактора на результаты контроля, повысить надежность систем и обеспечить точность анализа больших неструктурированных данных. Одним из методов, определяющих качество дефектоскопии, где возможно применение подобных подходов, является рентгенографический контроль. Новые регламентирующие документы рекомендует отдавать предпочтение комплексам цифровой радиографии, обеспечивающим оперативность получения информации за счет сокращения времени от начала контроля до получения результата. На сегодняшний день абсолютное большинство строительных, а также эксплуатирующих компаний по-прежнему используют радиографию с применением радиографических пленок. Переход на цифровую радиографию на объектах контроля, где это возможно, представляется первым из доступных шагов для повышения эффективности лаборатории неразрушающего контроля организации.

Вопросы повышения производительности неразрушающего контроля сварных соединений трубопроводов в своих работах рассматривали Буллер А.И. [2], Бармаков Ю.Н., Микеров В.И., Юрков Д.И. [1], Седлер М.Х. [3]. Буллер А.И. раскрывает принципы работы мобильных комплексов радиографии, особое внимание уделяется формализованному описанию критерия оптимальности параметров систем цифровой радиографии при соответствии заявленному уровню качества для достижения максимума производительности. Седлер М.Х. раскрывает принципы повышения качества неразрушающего контроля путем автоматизации процессов проведения диагностики и идентификации дефектов. В учебном пособии «Основы цифровой рентгеновской и нейтронной радиографии» Бармаков Ю.Н., Микеров В.И., Юрков Д.И. обращают внимание на то, что при выборе метода контроля важным является и снижение затрат на проведение контроля для организаций, имеющих в своем составе лаборатории неразрушающего контроля.

Таким образом, оптимальным решением для определения метода контроля и реализуемых мероприятий при диагностике будет то, которое позволит достичь наибольшего экономического эффекта при недопущении снижения качества и производительности дефектоскопии с учетом правил безопасности производственного объекта. При доступности решений, позволяющих снизить эксплуатационные затраты, а также сохранить или повысить качество контроля целесообразной представляется разработка решений, способных повысить производительность контроля. Работа посвящена разработке подходов и решений, сокращающих время на производство радиационного контроля, а также повышению качества обработки экспонированных снимков.

Целью представляемого исследования является разработка проекта универсальной программно-аппаратной платформы для сбора, хранения, а также высокоэффективной обработки данных результатов цифровой радиографии, способной определять тип и размер дефектов в соответствии с нормативно-технической документацией в области контроля качества сварных соединений магистральных газопроводов.

Преимущества и недостатки цифровой радиографии (ЦР)

Во-первых, так как размер точек матрицы плоскопанельного детектора цифрового комплекса в среднем меньше размера зерен радиографической пленки, то чувствительность контроля ЦР значительно выше. Это позволяет более точно определять тип и размер дефекта в соответствии с нормативной документацией.

Во-вторых, цифровые изображения не требуют обработки и не зависят от навыка проявляющего специалиста. Помимо сокращения времени на проявку, промывку и просушку, изображения объекта контроля мгновенно переносятся на компьютер, с возможностью отображения на экране, что позволяет дефектоскопистам оперативно анализировать их, а также передавать руководству для оперативного решения по вырезке дефектного участка, что также упрощает процесс передачи изображений между структурными подразделениями.

В-третьих, уменьшение дозы излучения. Цифровая радиография требует меньшую дозу излучения по сравнению с пленочной радиографией, что сокращает вредные воздействия на дефектоскопистов и окружающую среду. Снижение нагрузки на рентгеновское оборудование позволит применять его в более щадящем режиме, в связи с чем увеличится срок эксплуатации.

В-четвертых, легкость хранения и управления данными. Цифровые изображения не требуют много места и могут быть переданы через локальную сеть. Это облегчает управление данными и доступ к анализу прошедшего контроля объекта.

В-пятых, экономия ресурсов. Цифровая радиография не требует использования и хранения фотопленки и химических реагентов, что позволяет сэкономить средства на рентгеновскую пленку, химию для проявки, лампы неактиничного освещения, затраты на оборудование комнаты для проявки, а также расходные материалы для проведения контроля, расшифровки и хранения. Помимо прочего, отсутствует потребность в организации логистики и транспортировки вышеперечисленных материалов. Не требуются затраты на утилизацию химических реагентов, а также на ремонт и обслуживание проявочной техники.

К недостаткам метода можно отнести большую стоимость оборудования, затраты на поверку комплекса, а также обучение персонала. ЦР уязвим к утечке и потере данных, что требует дополнительные меры информационной безопасности.

В целом, рассматривая полный цикл работы оборудования, метод ЦР обладает большей экономической и технической эффективностью. Учитывая вышеперечисленные преимущества ЦР, одним из направлений развития метода является формирования новых систем и подходов сокращения времени на расшифровку результатов диагностики.

Формирование новой системы для оптимизации процесса контроля

Несмотря на то, что каждая операция контроля цифровым методом требует меньше времени, время на расшифровку снимков остается соизмеримым с пленочным, а в некоторых случаях даже уступает. Целесообразным представляется применять решения и мероприятия, способные ускорить процесс определения типа и размера дефектов на цифровых изображениях.

Достичь подобного результата возможно при создании единой базы данных в разрезе крупного предприятия. Первым шагом будет являться создание платформы для ввода данных контроля и загрузки цифровых файлов контроля. Программный комплекс на первоначальном этапе будет способен выполнять функцию хранения результатов, способных заменить площади архивов пленочных снимков. База данных, при условии соблюдения правил корпоративной безопасности, будет упрощать порядок передачи результатов лицам, принимающим решения о повторном ремонте и командировании бригад.

Следующим этапом будет являться применение машинного обучения на основе большого объема снимков. Задачами машинного обучения является достоверное определение типа и размера дефектов сварных соединений магистральных газопроводов.

При подборе методов машинного обучения, способных провести обработку данных результатов цифровой радиографии, предпочтение отдается точности, скорости и размеру готовой модели. В исследовании анализируется практическая применимость к поставленной цели: ансамблевые методы машинного обучения (Bootstrap AGGregatING, CatBoost, XGBoost, LightGBM) и методы глубокого обучения (MLP, CNN, GAN). Последние традиционно используются для любого вида анализа изображений, однако ансамблевые методы имеют преимущество в скорости без особого ущерба в точности. В ходе работы была подготовлена тестовая выборка данных с применением аугментации, подобраны минимально необходимые признаки модели и метрики качества.

При достижении данного этапа развития проекта время на проведение расшифровки результатов контроля будет сокращено с десятков минут до нескольких минут. Программный комплекс позволит автоматически определять дефекты, их размер и тип, при этом ответственность за конечное заключение остается за специалистом, проверяющим правильность определения дефекта комплексом, результаты которого со временем обучения и увеличения выборки данных будут только расти.

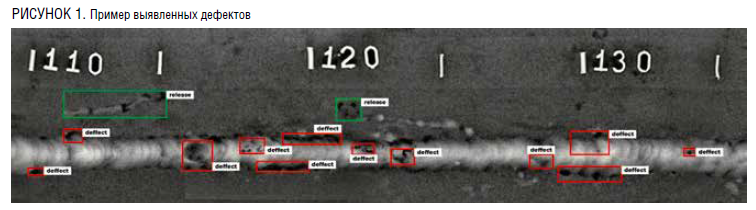

На данный момент реализована бета-версия проекта на основе анализа нормативно-технической документации в области неразрушающего контроля рентгенографическим методом. Применялись результаты контроля цифровым методом рентгенографии при обследовании магистральных газопроводов Московской области.

Выводы

На основе требований производства к повышению эффективности проведения работ по диагностике объектов газовой промышленности, а также в связи с потребностью в переходе на отечественные продукты, был разработан проект по реализации программного комплекса. Проект способен повысить эффективность труда, снизить влияние человеческого фактора на уровень достоверности и выявляемости дефектов при рентгенографическом контроле путем быстрой обработки результатов контроля с возможностью представления заключений о результатах контроля.

Выделены ключевые преимущества и недостатки применения цифровых методов неразрушающего контроля. Проанализирован существующий опыт использования технологий машинного обучения в неразрушающем контроле в целом. Целью представляемого исследования является разработка проекта универсальной программно-аппаратной платформы для сбора, хранения, а также высокоэффективной обработки данных результатов цифровой радиографии, способной определять тип и размер дефектов в соответствии с нормативно-технической документацией в области контроля качества сварных соединений магистральных газопроводов.

Литература

1. Бармаков, Ю.Н. Основы цифровой рентгеновской и нейтронной радиографии / Ю.Н. Бармаков, В.И. Микеров, Д.И. Юрков – Москва: Общество с ограниченной ответственностью «Эдитус», 2022. – 212 с.

2. Буллер, А.И. Разработка систем цифровой радиографии сканирующего типа для контроля цилиндрических объектов большого диаметра : специальность 05.11.13 «Приборы и методы контроля природной среды, веществ, материалов и изделий»: автореферат диссертации на соискание ученой степени кандидата технических наук / Буллер Алексей Иванович. – Томск, 2012. – 20 с.

3. Седлер, М.Х. Повышение качества контроля труб путем разработки установки автоматизированного ультразвукового контроля / М.Х. Седлер, Е.А. Карабасов // Современное машиностроение. Наука и образование. – 2014. – № 4. – С. 988–994.