В настоящее время происходит цифровая трансформация нефтегазоперерабатывающей отрасли, сопровождаемая оптимизацией систем управления технологическими процессами [1].

Цифровые двойники – сложнейшие математические модели технологических процессов, установок и комплексов НПЗ. Помимо информации о каждом элементе технологического объекта, включающей данные о характеристиках деталей и узлов, инженерных систем, средств автоматизации, их сроках службы, периодах обслуживания и т.д., они содержат еще и описание всех физико-химических процессов в реакторном, массообменном и прочем оборудовании, процессов потребления и выработки энергии, всех возможных параметров сырья и продуктов производства.

Такие двойники позволяют точно рассчитать и при необходимости корректировать производственный план для конкретной установки, а в случае полной цифровизации производственной цепочки – для всего нефтеперерабатывающего предприятия.

Цифровые двойники технологических процессов являются фундаментом предиктивного подхода. С их помощью можно моделировать любые отклонения, а прогноз вероятных последствий позволяет кросс-функциональной команде оперативно принимать необходимые решения.

В связи с высокой импортозависимостью нефтегазового сектора от программных продуктов и средств имитационного моделирования [2–4], а также невысокой зрелостью открытых решений [5] в настоящее время возникла острая необходимость создания российской системы, включающей в себя модели ключевых процессов и аппаратов процессов подготовки и переработки углеводородного сырья [6–9].

Разработка платформы для моделирования и ее наполнение математическими моделями важнейших процессов нефтепереработки стали целями проекта по созданию такого продукта, а именно программного комплекса (ПК) PROGRESS для научно-инженерного моделирования процессов переработки нефти и газа, который реализуют специалисты Национального исследовательского Томского политехнического университета, имеющие значительный задел и компетенции по моделированию химико-технологических процессов.

Объекты и методы

В качестве объектов для моделирования и реализации в виде отдельных модулей были выбраны как вспомогательные процессы, встречающиеся на НПЗ любой конфигурации (нагрев, охлаждение, компримирование потоков и проч.), так и массообменные процессы, а также процессы химического реагирования.

При создании ПК PROGRESS используется комплексный подход, включающий решение следующих задач:

- Разработка функционально-технических требований к математическим моделям процессов вторичной нефтепереработки и программному комплексу.

- Сбор и анализ экспериментальных данных с промышленных объектов вторичной нефтепереработки НПЗ России. Мониторинг работы технологического оборудования на объектах переработки углеводородного сырья для получения исходных данных для моделирования.

- Проведение экспериментальных исследований в лабораторных условиях для уточнения недостающих данных для моделирования процессов переработки нефти и настройки параметров разрабатываемых моделей, а также формирования базы данных физико-химических параметров тяжелых углеводородов и реакций с их участием.

- Разработка модулей нефтяного и основных термодинамических пакетов. Создание базы компонентов и их свойств.

- Разработка модулей расчета вспомогательного оборудования, такого как теплообменные аппараты, насосы, компрессоры.

- Разработка универсальных программных модулей моделей химических реакций и реакторов.

- Разработка математических моделей массообменных процессов: абсорбции и ректификации углеводородных смесей.

- Разработка математических алгоритмов, описывающих каталитические превращения в процессах вторичной переработки фракций нефти, учитывающих изменение состава сырья, тип катализатора через кинетические параметры реакций, технологический режим работы аппаратов.

- Разработка и программная реализация численных алгоритмов решения обратной кинетической задачи. Тестирование разработанного алгоритма поиска кинетических параметров реакций процессов вторичной нефтепереработки. Нахождение кинетических параметров моделей химико-технологических процессов переработки нефтяного сырья.

- Разработка методики оценки качества и точности разработанных математических моделей. Верификация разработанных моделей на основе экспериментальных данных, полученных в лабораторных и промышленных условиях.

- Формирование библиотеки математических моделей реакторных процессов нефтепереработки. Создание платформы для моделирования процессов вторичной нефтепереработки.

- Тестирование прототипа программного комплекса с качественной оценкой расчетных трендов по основным показателям процессов вторичной нефтепереработки при изменении фракционного состава сырья, а также в широком интервале изменения управляющих технологических параметров работы реакторного оборудования.

Результаты и обсуждение

Программный комплекс для научно-инженерного моделирования процессов переработки нефти и газа представляет собой веб-приложение, предназначенное для моделирования химико-технологических процессов от единичных реакций до полного цикла процессов на нефтеперерабатывающих заводах. Научно-инженерное моделирование подразумевает, что ПО содержит инструменты поддержки как процессов построения строгих инженерных моделей установок переработки нефти и газа, так и проведения численных исследований (научно-исследовательского моделирования). При этом ПК предназначен для стационарного моделирования, проектирования химико-технологических процессов и оптимизации.

Разработанный программный комплекс имеет единую базу данных. IT-архитектура продукта позволяет легко наращивать перечень выполняемых функций и модернизировать уже имеющиеся. Каждая функциональная задача приложения выполняется отдельным модулем.

Принятые проектные решения в части программного обеспечения удовлетворяют следующим основополагающим принципам построения систем:

· открытость: программное обеспечение разработанного ПК использует общедоступные протоколы и интерфейсы, обеспечивающие интеграцию создаваемых решений как между собой, так и с внешними информационными системами;

· модульность: система построена с использованием модульной архитектуры, подразумевающей реализацию основных функций в качестве отдельных модулей, обеспечивающих возможность их независимой модификации; сбой в работе одного из модулей не приводит к полному прекращению функционирования системы в целом;

· масштабируемость: архитектура программного обеспечения позволяет осуществлять подключение новых узлов и программных модулей; объемы хранимой и обрабатываемой системой информации могут увеличиваться без длительной остановки работы и значительной модификации программного кода программного обеспечения;

· единство графического представления: в пользовательских интерфейсах использованы общие принципы графического представления информации и организации доступа пользователей к функциональным возможностям и сервисам системы.

Архитектура программного обеспечения, разработанного ПК PROGRESS, включает: back-end часть, на которой запускаются расчетные модули и содержится вычислительное ядро; front-end часть, верстка которой функционально соответствует целевым пользовательским сценариям и поддерживает построение структурной схемы «с нуля».

Первым шагом на пути к созданию ПК PROGRESS стала подготовка программного интерфейса системы с активными элементами, позволяющими воспроизвести user journey процесса создания моделей двух установок, используя доступные в системе химические компоненты и модели потоков и аппаратов.

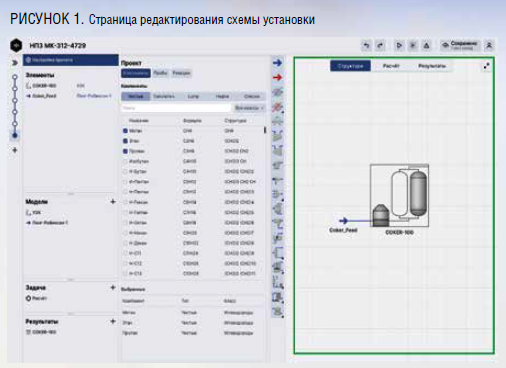

На примере процесса замедленного коксования гудрона ниже продемонстрирован пользовательский путь создания строгой инженерной модели установки. После этапа авторизации пользователя в web-приложении создается проект и далее формируется либо редактируется технологическая схема установки с использованием доступных элементов в палитре (рис. 1). На схему пользователем добавляется элемент «Материальный поток» ко входу блока замедленного коксования.

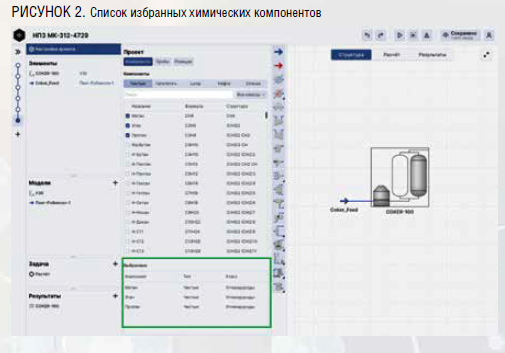

Далее создается список избранных химических компонентов в рамках проекта (рис. 2), при этом осуществляется выбор из библиотеки компонентов из более, чем 1500 наименований.

Также существует возможность выбора индивидуальных или lump-компонентов из библиотеки. В дальнейшем конфигурируется модель потока, задаются его базовые и дополнительные характеристики.

Создается модель блока замедленного коксования, где задаются технологические параметры проведения процесса, вводятся характеристики реакторного блока установки замедленного коксования. Пользователь конфигурирует задачу, просматривает расчетную схему (вычислительный граф), (рис. 3) запускает расчет установки.

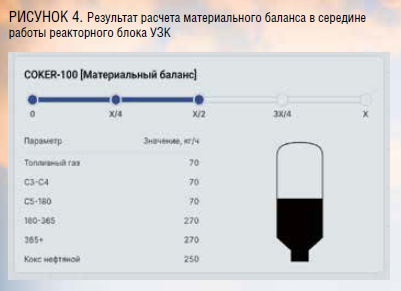

В результате появляется возможность рассчитать среднесуточный материальный баланс установки, в том числе с оценкой его в динамике, рис. 4.

В основе математической модели процесса замедленного коксования гудрона заложены физико-химические закономерности превращений групп высококипящих углеводородов в компоненты углеводородных газов, бензиновой, среднедистиллятной фракций и кокса, базирующиеся на классических законах кинетики и термодинамики химических процессов, протекающих в реакторном оборудовании [10–12].

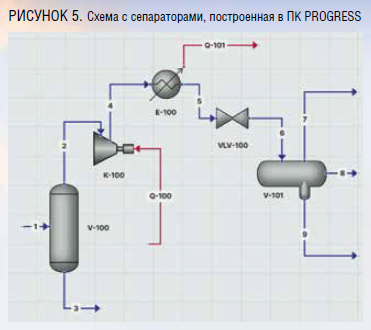

Аналогичный путь проходит пользователь программного комплекса при построении строгой инженерной модели установки сепарации газа. Общий вид схемы с сепараторами представлен на рис. 5. Поток 1 вначале поступает в двухфазный сепаратор V-100, из которого выходит поток газа 2 и поток выделившейся жидкости 3. Поток 2 поступает далее на нагнетание в компрессор К-100, откуда выходит поток 4, который, в свою очередь, охлаждается в охладителе Е-100. Охлажденный поток 5 дросселируется через клапан VLV-100, откуда поток 6 поступает в трехфазный сепаратор V-101. Из V-101 выходят следующие потоки: поток газа 7, поток углеводородного конденсата 8 и водный поток 9.

Аналогичная схема также была построена в коммерческом пакете.

В качестве исходных данных использованы значения, приведенные в таблице 1.

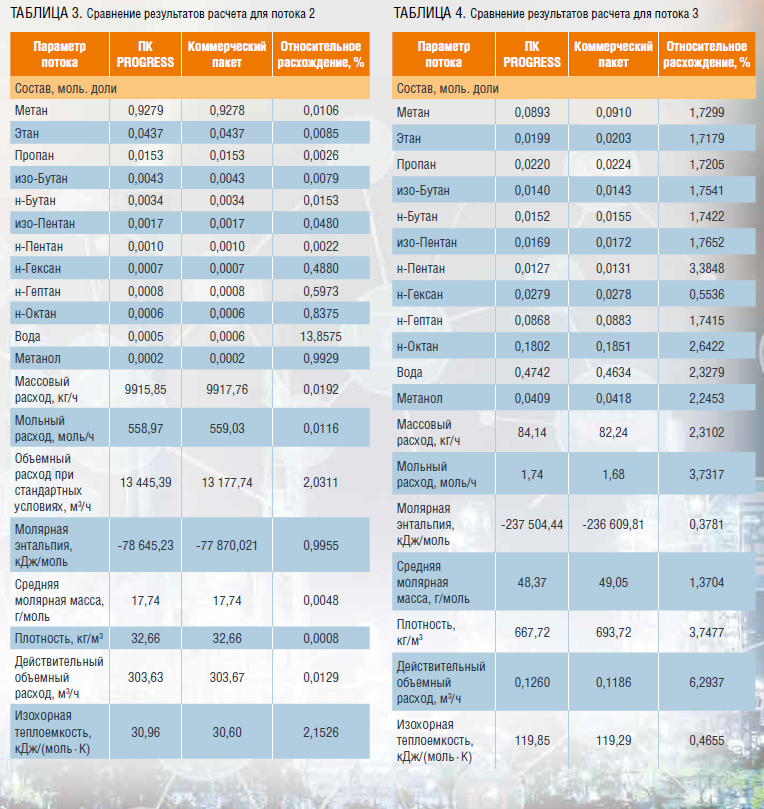

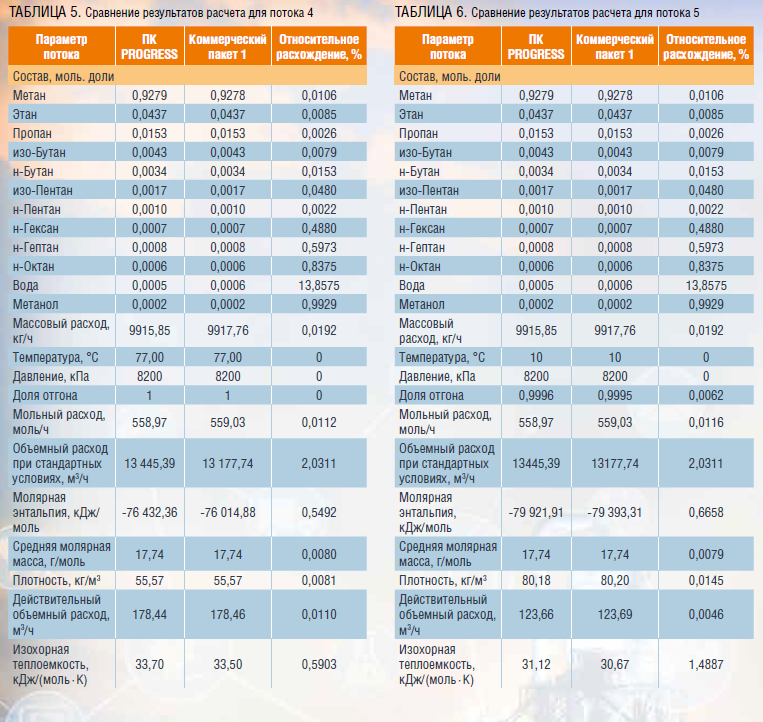

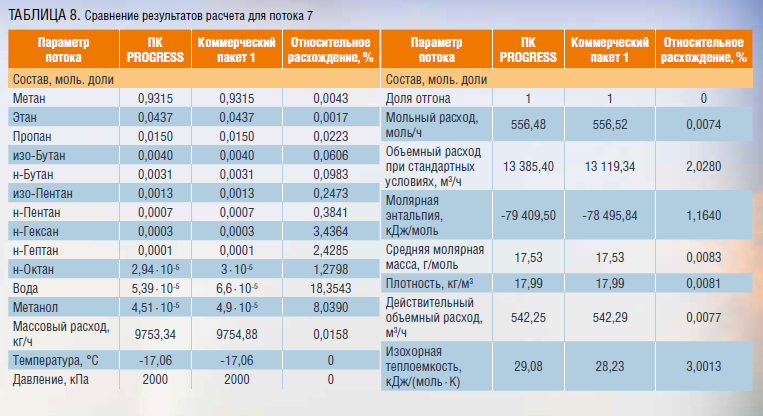

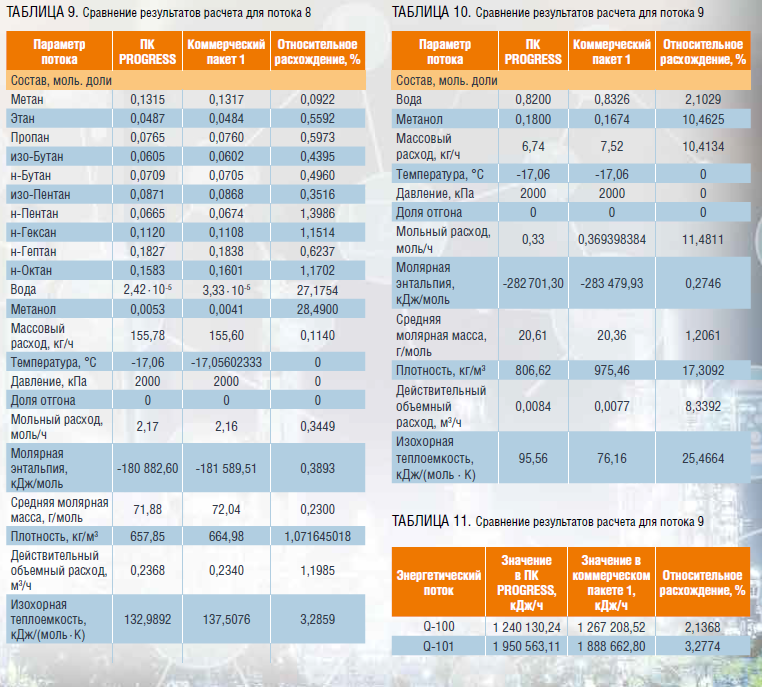

Результаты расчетов для потоков представлены в таблицах 2–10.

Результаты расчетов для энергетических потоков представлены в таблице 11.

Для верификации результатов выполненных расчетов проведено варьирование некоторых параметров в исходных данных. Так, проведены расчеты при:

• снижении давления потока 1 в два раза;

• увеличении давления потока 1 в два раза;

• снижении температуры потока 1 на 10 °С;

• увеличении температуры потока 1 на 10 °С.

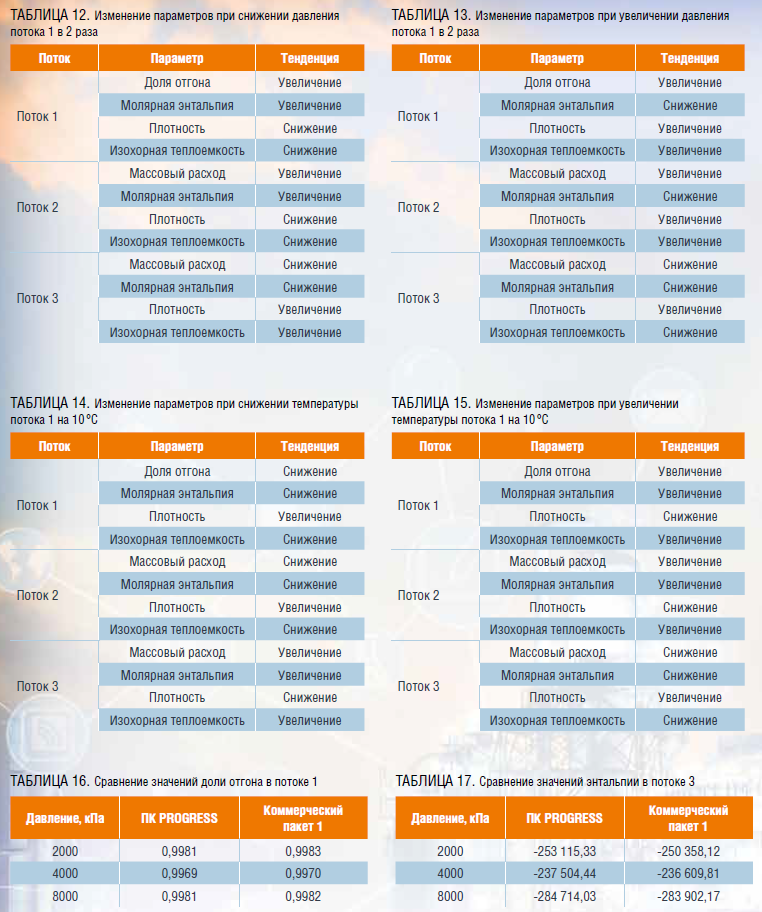

Качественные изменения зависимых параметров приведены в таблицах 12–16.

Тенденции доли отгона потока 1, а также энтальпии потока 3 при изменении давления входного потока 1 (таблицы 12, 13) совпадают с таковыми в коммерческом пакете, как показано в таблицах 16 и 17 соответственно.

По представленным выше результатам расчетов можно сделать вывод о том, что заложенные в ПК PROGRESS алгоритмы расчета процесса сепарации газа в большинстве случаев дают малое относительное расхождение с результатами расчетов в коммерческом ПО. Случаи, где относительное расхождение высоко, связаны с малыми абсолютными значениями величин или с несовершенством применяемых методик расчета. При этом, безусловно, требуется доработка методик расчета, что в конечном итоге приведет к повышению точности расчетов с использованием представленного программного продукта.

Вместе с тем разработанный программный продукт адекватно описывает тенденции по изменению свойств и состава потоков при варьировании термобарических условий, что соответствует теоретическим закономерностям заложенных в основу моделей физико-химических процессов и подтверждается представленными результатами.

Заключение

Внедрение и активное использование новых цифровых инструментов в практику инженерной деятельности является основной тенденцией развития промышленных предприятий как в России, так и за рубежом. Нефтеперерабатывающая отрасль не является исключением, т.к. использование строгих инженерных моделей и цифровых двойников процессов получения моторных топлив на НПЗ позволяет существенно повысить эффективность операционной деятельности предприятий. Это позволяет проводить оценку качества и выхода продукции на НПЗ, рассчитывать сценарии работы установок, оптимизировать параметры технологического режима объектов. С помощью инженерных моделей установок формируются данные для планирования производства.

В ТПУ разрабатываются и внедряются в промышленность новые математические модели массообменных процессов и процессов химического реагирования, в том числе каталитических технологий. Уникальность моделей заключается в том, что они основаны на фундаментальных физико-химических закономерностях. Сегодня специалистами ТПУ осваиваются новые направления применения разработанных моделей: от отдельных модулей для прогнозирования работы промышленных установок до тренажерных комплексов. Усилия коллектива направлены на решение задач импортозамещения в области программного обеспечения для проектирования, моделирования и оптимизации процессов переработки углеводородного сырья в полезные нефтепродукты.

Реализация таких проектов стала возможной благодаря сформированной методологической основе подготовки специалистов, которые, с одной стороны, имеют прочные знания в области химической технологии нефти и газа (процессы и аппараты, принципы функционирования оборудования и пр.), компетентны в области промышленного катализа, а также владеют навыками разработки математического описания химических, массообменных и теплообменных процессов и реализации математических алгоритмов в виде программных кодов.

Кросс-функциональной командой разработчиков созданы функционально-технические требования к математическим моделям и программному комплексу для научно-инженерного моделирования процессов переработки нефти и газа. Разработаны модули нефтяного пакета и основных термодинамических пакетов, выполнена их программная реализация. Созданы модули расчета вспомогательного оборудования: пропускной способности клапана для различных потоков; теплообменных аппаратов, компрессора, насосного оборудования. На примере процесса сепарации газа и замедленного коксования гудрона реализован первый прототип ПК PROGRESS.

Созданные и разрабатываемые модули процессов построены на строгих физических и химических принципах и закономерностях процессов подготовки и переработки углеводородного сырья. Это позволяет применять модели в широком диапазоне параметров работы установок и в целях имитационного моделирования отклоняться от технологических параметров текущей работы действующих объектов.

Это принципиально отличает модели, применяемые в ПК PROGRESS, от появляющихся на рынке продуктов, созданных на базе обработки больших массивов данных с промышленных установок с помощью нейронных сетей и относительно хорошо работающих в узком диапазоне условий проведения процессов в рамках только тех объектов, работу которых они описывают. При этом заложенные в такого рода ПО алгоритмы моделирования, по сути, представляют собой «черный ящик», что накладывает серьезные ограничения на перспективное применение подобных моделей для интеграции c АСУТП с целью безлюдного управления производственными объектами. Модели, основанные на использовании нейронных сетей, применимы для создания тренажеров конкретных установок или реакторных блоков установок заводов.

Разработанные модели программного комплекса PROGRESS уже сейчас используются для решения наукоемких задач научного инжиниринга сложных химических процессов. Это задачи по инжинирингу химических реакторов и вспомогательного оборудования, прогнозированию межремонтных пробегов промышленных установок, расчету материальных и тепловых балансов аппаратов.

Такой инструмент будет востребован как в центрах инженерного моделирования на предприятиях нефтегазовой сферы, так и проектных организациях, научных центрах. При этом это позволит сформировать новые подходы к подготовке кадров в сфере нефтепереработки, основанные на системной инженерии; изучение технологии будет происходить через призму метода математического моделирования и системного анализа – от уровня компонентного состава нефти до процессов, протекающих в химических реакторах, и в целом до уровня целого завода.

Стоит отметить, что, несмотря на высокую потребность в такого рода специалистах, существует значительная неопределенность в аспекте подготовки технологов-модельеров ввиду ограниченного числа образовательных учреждений, занимающихся данным направлением на приемлемом уровне. Ситуация усугубляется тем, что в 90-е и двухтысячные годы многие отечественные вузы совершили полный переход на импортное ПО для подготовки специалистов химиков-технологов, что впоследствии привело к утрате компетенций по созданию математических моделей процессов и аппаратов химической технологии «своими руками».

Как следствие, специалисты по инженерному моделированию на предприятиях более чем за тридцатилетний период привыкли к комфортной работе с вендорами, что привело к «менеджеризации» технологических кадров. Это не позволяет образовательным организациям во многих случаях опереться на них, как на источник передового знания.

В настоящее время зарубежные продукты оказались недоступными к эксплуатации. При этом существуют определенные отечественные разработки для моделирования массообменных процессов, которые подходят для образовательного трека.

Для подготовки кадров, способных не только эффективно использовать цифровые инструменты, но и создавать собственные математические модели и программные коды, требуется поддержка научных и образовательных школ по математическому моделированию и организация системной непрерывной подготовки химиков-технологов с внедрением в образовательные программы модулей по математическому моделированию и системному анализу химико-технологических процессов. При этом изучение новых цифровых технологий в таких программах должно происходить через решение задач химической технологии.

Отечественному моделированию в области нефтегазопереработки предстоит пройти трудный путь становления в части создания конкурентоспособных продуктов, как для российского, так и зарубежного рынка. Это возможно сделать только при формировании кадров со сложным профилем компетенций на стыке информационных и химических технологий и только лишь при тесном интенсивном взаимодействии с индустрией. Данный путь сейчас проходит команда разработчиков ПК PROGRESS, создавая продукт для индустрии и научно-образовательного сообщества.

Исследование выполнено в рамках проекта Национального исследовательского Томского политехнического университета «Передовые инженерные школы», соглашение Минобрнауки России № 075-15-2022-1146 от 07.07.2022 (ПИШ-НИР-2024-002).

Литература

1. «Газпром нефть» представила проект трансформации/Integration24.ru

2. Lara P., Sanchez M., Villalobos J. Enterprise modeling and operational technologies (OT) application in the oil and gas industry // Journal of Industrial Information Integration. – 2020. –V. 19. – № 100160. – P. 1–15.

3. A framework for assessing capability in organisations using enterprise models / M. Romero, W. Guedria, H. Panetto, B. Barafort // Journal of Industrial Information Integration. – 2022. – V. 27. – № 100297. – P. 1–20.

4. Vernadat F. Enterprise modelling: research review and outlook // Computers in Industry. – 2020. – V. 122. – № 103265. – P. 1–22.

5. DWSIM - Open Source Chemical Process Simulator User Guide Version 8.6.5 October 2023 (дата обращения: 08.05.2024).

6. Чузлов В.А., Копычева У.Н. Моделирование процесса изомеризации гептановой фракции // Деловой журнал Neftegaz.RU. 2022. № 10 (130). С. 46–50.

7. Ивашкина Е.Н., Иванчина Э.Д., Назарова Г.Ю. Математическое моделирование процесса каталитического крекинга // Деловой журнал Neftegaz.RU. 2019. № 9 (93). С. 114–120.

8. Чузлов В.А., Долганов И.М., Иванчина Э.Д., Ивашкина Е.Н., Кривцова Н.И., Коткова Е.П. Интеллектуальная гидроочистка // Деловой журнал Neftegaz.RU. 2020. № 9 (105). С. 38–44.

9. Воробьев А., Ивашкина Е.Н., Иванчина Э.Д., Чузлов В.А., Назарова Г.Ю., Антонов А.В. Разработка гидродинамической модели лифт-реактора процесса каталитического крекинга // Деловой журнал Neftegaz.RU, 2021. №10. № 10 (118). С. 40–46.

10. Methods for Modeling and Optimizing the Delayed Coking Process in a Fuzzy Environment / Batyr Orazbayev, Elmira Dyussembina, Gulzhan Uskenbayeva// Processes 2023, 11, 450.

11. Predicting coke morphology in Delayed Coking from feed characteristics / Cesar Ovalles, Estrella Rogel, Paul Hajdu //Fuel 2019,

12. Kinetic Modeling of the Thermal Cracking of a Brazilian Vacuum Residue /Bruno M. Souza, Leonardo Travalloni, Monica A. P. da Silva// Energy Fuels 2015, 29, 3024−303.