Пламенные нагреватели используются во всех технологических процессах нефтепереработки и нефтехимии в качестве источника технологического тепла, но в то же время они несут системные риски и затраты, из-за которых эксплуатация без применения современных технологий становится проблематичной. Какие решения предлагают современные разработчики?

С целью решения вопросов безопасности отраслевые стандарты обновляют свои рекомендуемые практики по КИП, системам управления и безопасности для нагревателей и парогенераторов.

Сейчас это ещё не регулируется на законодательном уровне, но предприятия, которые не отвечают лучшим современным практикам в отрасли, будут находиться в зоне повышенного риска в случае возникновения неисправности в таких нагревателях. Так как многие пламенные нагреватели с естественной тягой с существующим оборудованием КИП и системами управления не отвечают подобным рекомендациям, то потребуется модернизированная система, включающая требуемые технологии. Помимо этого, так как большинство подобных нагревателей с естественной тягой имеют автоматизированное управление только подачей топлива, но не воздуха, то в процессе горения часто применяется избыточный воздух, что снижает тепловой КПД установки.

Согласно ARC Insights «энергия стоит на втором месте по затратам после затрат на сырьё и лежит в основе необходимости сокращения расходов для производителей на данный момент. Новые методы анализа, например, с применением спектроскопии на основе настраиваемого диодного лазера (TDLS), могут повысить эффективность, увеличить пропускную способность, снизить выбросы, повысить безопасность и снизить потребление энергии в процессах горения».

В данной статье освещается и описывается применение новой системы управления горением с использованием технологии TDLS, которая позволяет одновременно регулировать как подачу воздуха, так и подачу топлива к горелкам путём измерения средних значений концентрации газов в высокотемпературной радиантной зоне. Проведение надёжных измерений средних значений O2 и CO в поперечном сечении при высоких температурах стало возможным лишь недавно благодаря внедрению технологии TDLS. Описанное в этой статье решение объединяет анализатор TDLS со специальной системой управления и системой безопасности, получившей сертификацию о соответствии стандартам FM NFPA и SIL 2.

Подлинную ценность, получаемую от внедрения этой новой технологии сжигания топлива, можно изложить следующим образом:

- Лучшие применения в отрасли, где могут быть достигнуты с приложением новых технологий.

- Повышенная безопасность благодаря плавному регулированию воздуха и топлива.

- Повышенный тепловой КПД благодаря постоянной оптимизации избытка воздуха.

- Увеличенный срок службы нагревателя (надёжность оборудования), так как тепло не концентрируется в нижней части конвекционной секции.

- Снижение выбросов парниковых газов за счёт более эффективного использования топлива.

Управление горением в пламенных нагревателях с естественной тягой

В большинстве пламенных нагревателей при подаче воздуха используется естественная тяга, а не принудительная, и в таких нагревателях не применяется уровень автоматизации, который обычно применяют на других технологических установках предприятия. Нагреватели с естественной тягой, как следует из их названия, используют тепловую плавучесть дымового газа для поддержания горения. По конструкции такие нагреватели могут быть цилиндрического или коробчатого типа (рисунок 1). Плавучесть дымового газа (продуктов сгорания) относительно окружающего воздуха определяется произведением плотности дымового газа на высоту нагревателя. Печи спроектированы для эксплуатации под давлением от -12 до -25 Па в верхней части радиантной секции, будь это нагреватели с естественной тягой, искусственной тягой или принудительной тягой. На рисунке 1 представлена упрощённая схема стандартного пламенного нагревателя.

Низкий уровень управляемости на большинстве нагревателей обусловлен, по крайней мере частично, историческим отсутствием надёжных и эффективных КИПиА для одновременного измерения и регулирования топлива, содержания газа и соотношения воздух/топливо.

В большинстве случаев у основания трубы необходим датчик O2 для расчёта теплового КПД, для которого требуется величина общего избыточного воздуха. Операторы стараются поддерживать «избыток» О2 в печи в целях безопасности, но показания существующего датчика могут быть неверными из-за поступления нежелательного наружного воздуха. В действительности, возможен сценарий, при котором горелкам не хватает воздуха, несмотря на избыток кислорода в основании трубы. Из-за отсутствия средств контроля воздуха операторы на практике обычно подают избыток воздуха в горелку, снижая тепловой КПД нагревателя.

Отсутствие эффективных контрольно-измерительных приборов, способных быстро и непрерывно измерять O2 и CO в камере сгорания нагревателя, создаёт значительные риски для безопасности. Помимо проблемы непрерывного контроля концентрации топлива и воздуха, могут возникнуть условия с избытком топлива, которые повысят риск возникновения взрыва. Обратите внимание, что регуляторы температуры / расхода топлива перестают работать должным образом в условиях с избытком топлива.

Американский институт нефти рекомендует иметь в наличии средства обнаружения горючих веществ, в первую очередь CH4, в радиантной секции огневого нагревателя в API 556: методические рекомендации «по КИП и системам управления и безопасности для огневых нагревателей и парогенераторов», специально применяемые к газовым нагревателям и парогенераторам на нефтеперерабатывающих, нефтехимических и химических заводах.

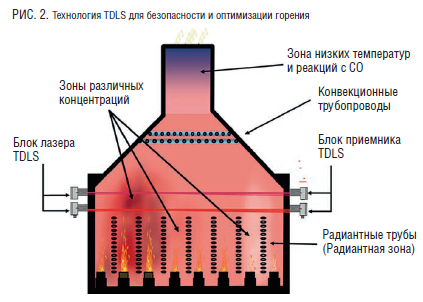

При этом, анализаторы по традиционной технологии не могут быть установлены в радиантной секции из-за высоких температур. Как отмечалось выше, из-за отсутствия точных измерительных данных о концентрации CH4, O2 и CO операторы обычно впускают в нагреватель больше воздуха, чем требуется, а это понижает тепловой КПД. Чтобы управлять воздухом для горения надлежащим образом – CH4 и CO необходимо измерять в верхней части радиантной секции, где сгорание завершено, вне зависимости от загрузки горелок. Обратите внимание, что в пламени будут одновременно находиться O2 и CO, если температура будет достигать 1200˚C. Малотоксичные (Low NOx) горелки могут применяться для замедленного завершения горения за счёт поэтапного смешения воздуха/топлива или внешней рециркуляции более холодных дымовых газов с воздухом для горения, понижая пиковую температуру пламени. В обоих случаях для эффективного управления процессом горения важно измерять O2 и CO в верхней части радиантной секции, предпочтительно на 0,3 м ниже потолочных труб, в которых ожидается завершение реакции горения при любых условиях эксплуатации и степени загруженности нагревателя. Если использовать TDLS в сочетании со специальным регулятором, то можно измерить среднюю концентрацию O2 и CO в поперечном сечении, а не в локальной точке, чтобы определить правильное соотношение воздуха/топлива. Использование данных о среднем значении O2 и предельном значении CO обеспечивает более безопасное управление горелками и повышение общей эффективности нагревателя.

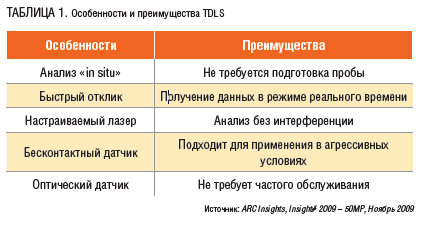

В таблице 1 перечислены особенности и плюсы технологии TDLS, которая имеет явные преимущества перед одноточечными анализаторами, которые могут предоставлять неверные показания из-за изменения концентрации газа в различных точках пламенного нагревателя. У огневых нагревателей существует два основных состояния небезопасной эксплуатации, которые необходимо избегать:

- Избыток топлива при пониженной концентрации воздуха. В подобной ситуации в продуктах горения будет присутствовать CO, а избыточный O2 будет находиться ниже, что приведёт к избыточной подаче топлива в горелки.

- Прекращение горения и быстрое падение температуры газа в результате срыва пламени. В подобной ситуации в зоне горения наблюдается высокий уровень O2, так как воздух не полностью расходуется в процессе горения. В результате этого в нагревателе будет детектироваться несгоревшее топливо.

Как следствие этого, непрерывное измерение процентного содержания O2 является критически важным для повышения эффективности нагревателя и поддержания безопасных условий эксплуатации. Когда условия в камере сгорания не являются удовлетворительными, например, присутствует высокая концентрация CO или горючих веществ, то эффективное техническое решение по управлению горением должно быстро определить текущие параметры процесса и инициировать соответствующие ответные действия.

В описываемой схеме встроенные системы управления и безопасности необходимы для предотвращения создания нежелательных условий горения и автоматическому прекращению подачи топлива в случае возникновения опасных или аварийных условий. Технология TDLS надёжно реагирует на все «события с O2» в ситуациях, когда обычная технология газового анализа пропустила бы большинство подобных событий.

Как это работает

Система TDLS способна измерять среднюю концентрацию газа в радиантной зоне пламенного нагревателя, а также учитывает вышеуказанные неоптимальные условия за счёт синхронизированного управления подачей топлива и воздуха (O2) на основе коротких (обычно менее пяти секунд) интервалов анализа проб. Измерение концентрации газа в радиантной зоне также является требованием API 556.

Система включает измерение CO, CH4, O2 и температуры. Использование средних значений концентрации газа обеспечивает более безопасное управление горелками и повышенную общую эффективность нагревателя. За счёт оптимизации управления расходом воздуха концентрация O2 в отходящих газах обычно снижается с 6% до 2%, что повышает тепловой КПД печи.

Система управления горением управляет расходом топлива и тягой в существующей заводской системе РСУ через протокол Modbus, а расход воздуха регулируется напрямую через функцию коррекции CO.

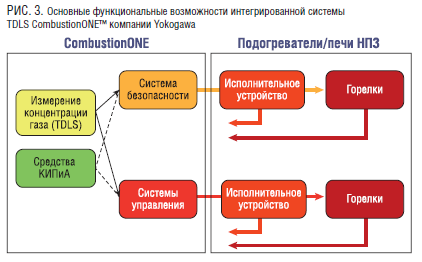

Упрощённая схема архитектуры на рисунке 3 показывает ключевые компоненты, из которых состоит решение. Вся система обладает очень высокой надёжностью, так как TDLS является бесконтактным методом измерения, где сенсор не контактирует с дымовым газом и не имеет движущихся частей. Технология для анализа TDLS эксплуатируется в печах с 2003 года без каких-либо происшествий, а для большинства устройств не требовалась дополнительная калибровка. Анализатор имеет функцию полной самодиагностики, и при возникновении проблемы оператор получает оповещение. Кроме этого, на измеряемый сигнал от TDLS не влияет наличие других газов в дымовом газе, в отличие от систем с использованием датчиков. В то время как в данном применении в основном используется точечное измерение, TDLS использует среднее значение концентрации газа на всём оптическом пути, поэтому значение концентрации получается намного более точным.

Применение на НПЗ

Самые критически важные моменты работы нагревателя – это пуск и остановка. Понимая, что для измерения содержания O2, CO и CH4 требуется более быстрый и надёжный анализатор, европейские нефтеперерабатывающие заводы утвердили решение TDLS для управления горением. Поскольку система измеряет концентрацию газа в радиантной секции пламенного нагревателя, она повышает безопасность эксплуатации нагревателя и общую эффективность работы.

В данном применении система содержит два анализатора TDLS для измерения концентрации O2, CO и CH4 в радиантной секции нагревателя. Показания измерений использются в специальном регуляторе, который передаёт значения в существующую систему РСУ для мониторинга и управления нагревателями. Специальное оборудование для управления способно получать дополнительные управляющие сигналы от нагревателя, которые будут использоваться для регулировки расхода воздуха на горелки на следующем этапе развития конструкции нагревателя. Система также предусматривает включения анализатора в цепь безопасности для аварийной остановки процесса.

Система спроектирована для испытаний в неблагоприятных условиях с откликом после отходящих газов, для подтверждения требуемого отклика на небезопасные условия. Эти данные затем можно сопоставить с выходными данными от существующего анализатора отходящих газов для проверки результатов. Собранные во время данного испытания данные будут включены в будущую систему аварийного остановки. Данное решение предусматривает возможность модульной процедурной автоматизации для обеспечения соблюдения безопасных условий эксплуатации во время пуска и останова процесса. Кроме того, система сможет обнаруживать и предотвращать любые небезопасные условия эксплуатации после установки системы защитных блокировок.

В нагревателях с естественной тягой отсутствует возможность использования воздуха для продувки нагревателя. Вместо этого используется пар. Если пар не сухой, то на горелках и запальниках будет накапливаться вода, что помешает розжигу. В таком случае последовательность пуска должна предусматривать удаление конденсата с парового трубопровода для подачи сухого пара в линию продувки нагревателя перед розжигом.

Решение применяется на нефтеперерабатывающих заводах с июня 2010 года, и с этой даты анализаторы TDLS продолжают надёжно функционировать и не нуждаются в техобслуживании. Операторы смогли понизить концентрацию O2 на 1% до 1.5%, что сделало нагреватель более эффективным. На текущий момент установка близка к оптимальному режиму эксплуатации и использует минимум избыточного воздуха. Получаемые при помощи газоанализатора TDLS показания были проверены существующими анализаторами отходящих газов, но фактические показания объёмной концентрации O2 ниже на 1-1.5%, чем по данным анализа отходящих газов, так как измерения проводятся в радиантной секции. Система предоставляет возможность более быстрого управления условиями горения, поскольку анализатор TDLS выполняет измерения концентрации в радиантной секции с пятисекундным интервалом. В случае повышенной концентрации CO или CH4 в печи эти газы детектируются быстрее и точнее, чем при использовании стандартного анализатора отходящих газов, что в конечном итоге позволяет быстрее выполнить останов и избежать опасных и аварийных ситуаций.

Интегрированное решение

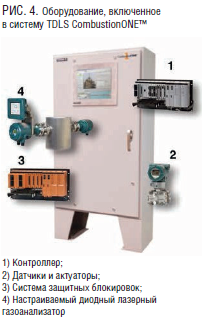

Система управления горением, описанная в данной статье (рисунок 4), является интегрированной автономной системой, которую можно быстро установить на любом пламенном нагревателе. Она состоит из четырёх основных компонентов:

- Анализатор TDLS для измерения концентрации газа с короткими (менее пяти секунд) интервалами.

- Специальная система для управления расходом топлива и воздуха и их соотношением на основе модели нагревателя с функцией регулирования CO.

- Соответствующая требованиям OSHA система безопасности для предотвращения возникновения небезопасных условий.

- Средства обнаружения и механизм приведения в действие для дополнительных средств КИП и регулирования расхода воздуха (при необходимости).

Как правило, устанавливаются два анализатора TDLS (Один анализатор измеряет O2, а другой CO и CH4; каждый состоит из двух блоков: детектор и лазер) в радиантной секции нагревателя, поскольку данная зона является наиболее точным местом установки анализатора для оптимального управления горением. Для точного позиционирования блоков лазерного анализатора изготавливаются и устанавливаются посадочные фланцы в места, где это позволяет сделать конструкция нагревателя. Полученные данные используются специальным контроллером для одновременного регулирования подачи топлива и воздуха, что обеспечивает максимально эффективное и безопасное горение.

Поскольку решение для управления горением полностью автономно и имеет минимальные требования по интеграции с существующими системами управления и КИП, то установка анализатора, как правило, не вызовет технических затруднений.