В нефтегазовой отрасли существует такая проблема, как погрешности в измерении глубины скважины, возникающая из-за крутильной вибрации или Stick-Slip motion. При крутильной вибрации происходит неравномерное вращение бурильной колонны, вызванное резкими ускорениями и замедлениями при ее вращении, что влияет на бурильные трубы и деформирует их. Нефтесервисные компании предлагают свои методы решения данной проблемы, но эти методы обладают рядом существенных недостатков. Авторы статьи рассматривают эти недостатки, а также предлагают собственное решение проблемы.

В нефтегазовой отрасли замеры буровых труб в процессе бурения скважины являются неотъемлемой частью бурового процесса. На сегодняшний день, практически все буровые бригады производят замеры буровых труб до начала бурения скважины и в процессе бурения оперируют имеющимися данными. Несмотря на то, что по процедуре замеры должны производиться после каждой спуско-подъёмной операции, таким образом происходят нарушения процедуры ввиду человеческого фактора. Исходя из этого, нельзя точно утверждать реальную длину скважины.

Погрешности в измерении длины скважины возникают ввиду такого процесса как крутильная вибрация – «Stick-Slip». Крутильная вибрация или Stick-Slip motion представляет собой неравномерное вращение бурильной колонны, вызванное резкими ускорениями и замедлениями при ее вращении. Долото приостанавливается (длительностью порядка десятых долей секунды) с равной периодичностью, что вызывает рост крутящего момента и скручивание всей колонны, где и происходит деформация бурильных труб. При превышении момента скручивания над моментами сопротивления резания породы и момента сил трения о стенки скважины происходит резкое ускорение долота – проскальзывание, когда его угловая скорость резко возрастает (в 2 – 3 раза). Длительность такого процесса может достигать нескольких секунд, а максимальная интенсивность колебаний происходит в нижней части колонны [4]. Таким образом, приведенная выше ситуация требует обязательного выполнения замеров бурильных труб после подъема из скважины на поверхность, что зачастую не происходит.

Чаще всего крутильная вибрация возникает при неверно подобранном режиме бурения, когда при слишком большой осевой нагрузке и малой скорости вращения вооружение долота сильно заглубляется в породу за один оборот [5]. Также следует отметить, что вероятность появления крутильной вибрации увеличивается с ростом глубины и зенитного угла скважины, а также при прохождении твердых пропластков. Это подчеркивает важность соблюдения процедуры замеров бурильных труб при каждой спуско-подъемной операции.

Сегодня крупные игроки рынка систем автоматизации уже задумываются о путях решения проблемы, связанной с замером длины скважин и внедряют новые технологии для улучшения существующих процессов, которые зачастую являются мануальными. Распространенными технологиями измерения глубины скважин являются:

· Способ определения глубины скважины с применением цилиндрической мерной базы [1];

· Способ измерения длины колонны длинномерных тел, соединяемых между собой и спускаемых в скважину канатной лебедкой, снабженной измерителем веса [2];

· Способ измерения глубины скважины, который состоит в том, что в скважину на каротажном кабеле спускают геофизический прибор [3].

Общими для перечисленных способов недостатками являются:

- остановка процесса бурения, что влечет экономические потери предприятия, простой скважины;

- ошибки измерения длины кабеля (каната) при спуске длинномерных тел, соединяемых в колонну, связанные с непрерывностью процесса подсчета числа оборотов мерных роликов и невозможностью исключения из процесса измерения обязательных возвратно-поступательных движений насосно-компрессорных труб (НКТ) при формировании трубной колонны;

- ошибки измерения, связанные с проскальзыванием кабеля на мерных базах из-за загрязнения его поверхности в процессе эксплуатации;

- ошибки измерения длины колонны, возникающие из-за увеличения длины колонны НКТ под воздействием собственного значительного веса и возможного температурного расширения.

Эти недостатки приводят к существенному ухудшению точности измерения длины колонны при спуске ее в скважину и, в конечном счете, не позволяют точно доставить закрепленное на нижнем конце колонны устройство на заданную глубину.

Также необходимо отметить увеличение доли направленного бурения и повышение сложности скважин. В свою очередь, это приводит к увеличению количества скважин с бо́льшим отходом. Бурение нефтяных скважин со сложной геологической структурой приводит к необходимости применения точных методов определения длины скважины и требует высокой точности расчета профиля скважины.

В связи с выше перечисленными обстоятельствами предлагается внедрение технологии лазерного измерения, так как применение лазерных измерителей наиболее целесообразно, ввиду их точности, скорости измерения и модульности.

Предлагаемая разработка состоит из двух частей: лазерного измерителя и хост-программы, для увеличения точности замеров длины буровых труб.

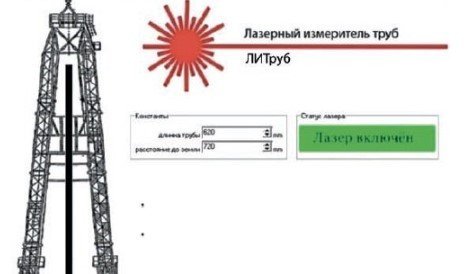

Хост-программа (рис.1) является универсальной, то есть может быть как интегрирована в существующие программные обеспечения, так и использоваться самостоятельно. Также в нее могут интегрироваться все данные, которые задействованы в датчиках. Лазерный измеритель, в свою очередь, находится на верхнем приводе и измеряет при свинчивании и развинчивании длину буровой трубы/свечи с помощью лазерного дальномера.

Эффективность разработки заключается в том, что технология полностью автоматизирована, что исключает вовлеченность персонала, то есть ошибки, обусловленные человеческим фактором при замерах длины буровых труб. Это существенно снижает временные затраты, а также применение лазерных измерителей позволяет снизить погрешность и рассчитать длину с точностью до 1 мм.

ЛИТруб повысит точность замеров (длины труб) в 103 раз и снизит когнитивную нагрузку на буровую бригаду.

Основные технические характеристики разработки:

1. Длина измерений: до 100 метров;

2. Погрешность: длины до 30 м: +/- 0.5 мм; длины до 100м: +/- 1мм;

3. Скорость измерения - до 5 секунд;

4. Максимальные габариты: 250 х 84 х 60 мм.Внедрение данной разработки на буровых установках имеет следующие преимущества: во-первых, повышается точность замера бурильных труб в 103 раз, а значит и глубины скважины, во-вторых, исключение человеческого фактора, путем замены его на аппаратный комплекс, следовательно увеличится скорость работы, в-третьих, предложенная хост-программа легко внедряется в уже существующие ПО, а также она проста в использовании, поэтому не требуется дополнительного обучения её в применении.

модели, изображенной на рисунке 4. Разработка справляется с передачей информации с

высокой скоростью.

Созданный аппаратный комплекс будет широко использоваться в виду своих преимуществ, а также будет способствовать автоматизации процесса. Автоматизация рабочих операций — это общемировой тренд. Концепция максимальной автоматизации буровых установок позволяет осуществлять большинство рабочих операций процесса бурения с наилучшими эксплуатационными показателями. Функции рабочих на буровом полу ограничиваются. Таким образом, для эксплуатации буровых установок требуется буровая бригада меньшей численности, чем для традиционных буровых установок. Это называется работа «без рук», где описываемый аппаратный комплекс ЛИТруб весьма необходим.

Литература

1. Заявка на изобретение №2014119047/03 от 12.05.2014, опубл. 20.11.2015, Бюл. №32.

2. Патент РФ №2187638, опубл. 20.08.2002, Бюл. №23.

3. С.Г.Комаров Геофизические методы исследования скважин. - М.: Недра, 1973, с.272-278,

4. Снижение вибрационной нагрузки на породоразрущающий инструмент и элементы КНБК путем применения демпфирующего переводника// Специализированный журнал Бурение & Нефть. 2017. №6. URL: https://burneft.ru/archive/issues/2017-06/44

5. Юнин Е.К. К вопросу предотвращения вибраций бурильной колонны // Строительство нефтяных и газовых скважин на суше и на море. 2009. № 12. С. 6 – 10.