Ключевые слова: устойчивость ствола скважины, глинистые породы, дисперсные материалы, прочность горных пород, одноосное сжатие.

В ходе бурения глинистых пород и аргиллитов одной из наиболее распространенных проблем является потеря устойчивости ствола скважины, что проявляется в виде обвалов, прихватов бурового инструмента и осыпей. Основной причиной таких явлений служит склонность горных пород к деформации и разрушению под влиянием различных факторов [1], в том числе химического и механического воздействия бурового раствора. Для минимизации риска возникновения таких аварийных ситуаций при бурении применяют способы оптимизации состава бурового раствора. Использование специализированного лабораторного оборудования дает возможность моделирования условий, позволяющих оценить устойчивость стенок скважины. Для этого анализируют шламовый материал, извлеченный из осложненной скважины, и тестируют различные составы буровых растворов, которые демонстрируют наилучшее взаимодействие с породой (отсутствие набухания и сохранение прочности образцов).

В современной практике отработаны способы, позволяющие проводить оценку воздействия буровых растворов на неустойчивые горные породы [2, 3]. Основным способом исследования является проведение сравнительных экспериментов, направленных на изучение набухания образцов горных пород в среде фильтрата бурового раствора [4]. Кроме того, существуют методики, ориентированные на анализ прочностных характеристик (ползучести) искусственно созданных кернов в условиях одноосного сжатия при непосредственном контакте с буровым раствором [5].

Большинство существующих методов оценки ингибирующих свойств буровых растворов в той или иной степени связаны с исследованием процессов гидратации: тест на набухание, тест на выявление предельного напряжения сдвига в суспензии, адсорбционные методы, тест на объемную прочность увлажненного шлама, эрозионный тест и другие [2–4]. Эти методы достаточно эффективны для анализа осложнений, возникающих при бурении пластичных глинистых пород. Однако результаты таких тестов часто не поддаются точной метрологической оценке из-за их низкой воспроизводимости. Они не применимы для изучения ненабухающих пород, например аргиллитов. В связи с этим для изучения различных типов пород, в том числе аргиллитов, была разработана и аттестована методика ФР.1.28.2022.41903 «Методика определения времени устойчивого состояния при одноосном сжатии и деформации при набухании искусственных кернов в жидкой среде» [6], в которой крепящая способность промывочных жидкостей ранжируется по времени устойчивого состояния искусственных кернов в их среде.

Практически во всех описанных выше методах, где проводится ранжирование рецептур промывочных жидкостей, используются гомогенизированные искусственные образцы кернов (цилиндрические столбики или таблетки), приготовленные из горных пород осложненного интервала бурения. Для объективного ранжирования важно, чтобы свойства этих искусственных кернов в одной серии экспериментов были идентичны. Наиболее доступный способ проверки схожести по механическим свойствам – тест по определению прочности при одноосном сжатии образцов. Особенностям таких тестов и в целом подтверждению идентичности искусственных кернов и посвящена настоящая статья.

Прочность на сжатие является одним из основных параметров в стандартных испытаниях горных пород и грунтов. Для определения предела прочности горных пород необходимо учитывать ряд ключевых параметров образцов, которые обеспечивают достоверность и воспроизводимость результатов испытаний. При выполнении стандартных тестов горных пород соблюдают следующие условия экспериментов [7–11]:

- образцы должны иметь правильную геометрическую форму, как правило, цилиндрическую;

- рекомендуемое соотношение высоты к диаметру составляет 2:1, что минимизирует влияние краевых эффектов;

- постоянство влажности исходного порошка;

- минералогический состав породы должен быть однородным, чтобы исключить влияние неоднородностей на результаты измерений;

- скорость нагружения должна быть постоянной.

Обратим внимание на то, что в методах контроля свойств горных пород и грунтов повсеместно прописано требование к соотношению высоты к диаметру образцов не менее 2:1. Коллектив авторов при разработке методики [6] выявил, что для дисперсных образцов такое отношение высоты h к диаметру d (обычно обозначаемое λ=h/d, безразм.) может быть менее 2 [12]. Полученные в одной серии экспериментов данные, противоречащие общепринятым положениям, требуют либо опровержения, либо уточнения. Предположительно, снижение предельного значения λ для искусственных кернов могло бы быть связано с тем, что образцы представляют собой несцементированные, нескальные дисперсные агломераты. Возможно, для таких образцов при одноосном сжатии краевые эффекты проявляются в меньшей степени или иначе.

Использование в рутинных тестах образцов меньшей высоты позволило бы проводить большее количество сравнительных измерений, так как количество керна или обвального материала неустойчивых отложений всегда очень ограничено.

Авторами статьи была поставлена цель обосновать геометрические параметры образцов для методики [6] с учетом новых экспериментальных данных [12].

В рамках проведенных исследований объектами эксперимента были образцы глинопорошка бентонитового немодифицированного (далее – ПБН) в товарной форме, комовая глина Альметьевского месторождения, глина API Standard Base Evaluation Clay (Американский нефтяной институт). Минералогический состав образцов, определенный в ходе рентгеноструктурного анализа по методу Ритвельда, представлен в табл. 1.

Для подготовки образцов к исследованию использовали следующее оборудование:

1. Барабанная шаровая мельница с керамическими мелющими шарами.

2. Лабораторный рассев РЛ-1 с таймером, оснащенный ситами размером 100, 160, 200 и 315 мкм, поддоном и крышкой из нержавеющей стали.

3. Герметичные эксикаторы объемом 2 л.

4. ИК-анализатор влажности «Эвлас-2M».

5. Весы электронные лабораторные «AD300»

6. Гидравлический пресс с цифровым динамометром с нагрузкой до 20 т.

7. Стальная пресс-форма с прокладками из органического стекла.

8. Стенд Геотек-АСИС, оснащенный датчиком силы (диапазон 0–50 кН, погрешность ±0,5 %), датчиком вертикальных перемещений (диапазон 0–20 мм, погрешность ±0,2 %).

Измельчение комовой глины до порошкообразного состояния выполняли с использованием барабанной шаровой мельницы. Процедура включала загрузку комовой глины в барабан порядка 400 г, с дальнейшим перемалыванием в течение 60 мин. Для получения порошка заданной фракции применяли лабораторный рассев РЛ-1: навеску измельченного материала массой до 50 г загружали на сито, устанавливали на поддон, закрывали крышкой, после чего включали прибор на 20 минут. Отдельно анализировали таблетки, приготовленные из порошков с размером частиц менее 100, 160, 200 и 315 мкм. Увлажнение отсеянных порошков проводили в герметичных эксикаторах при комнатной температуре (25 °C) над парами насыщенного раствора хлорида калия (355 г на 1 л дистиллированной воды), что обеспечивало относительную влажность воздуха в эксикаторе около 85 %. Время увлажнения составляло не менее 3 суток. Влажность порошков контролировали с помощью ИK-анализатора влажности. Навеску увлажненной глины отмеряли на электронных лабораторных весах высокого класса точности. Использовали только поверенные средства измерения и только аттестованное оборудование.

Навеску порошка уплотняли на гидравлическом прессе. С помощью пресс-формы с прокладками из органического стекла формировали искусственные керны (цилиндрические таблетки) с соотношением высоты к диаметру λ в диапазоне от 0,35 до 2,00. Испытания на одноосное сжатие готовых таблеток проводили сразу после прессования на стенде АСИС.

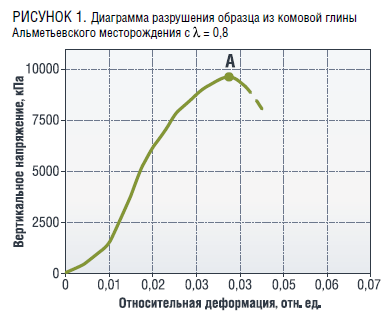

Типичная диаграмма разрушения для одного из испытуемых образцов представлена на рис. 1. Кривую разрушения получали при следующих параметрах работы установки: увеличивали нагрузку на искусственный керн с постоянной скоростью нагружения 1,26 МПа/с и непрерывно измеряли вертикальную деформацию образца. За предел прочности принимали максимальную величину вертикальной прикладываемой нагрузки, при которой искусственный образец начинает разрушаться. На кривых разрушения эта точка соответствует максимуму нагрузки, который на рис. 1 обозначен точкой А.

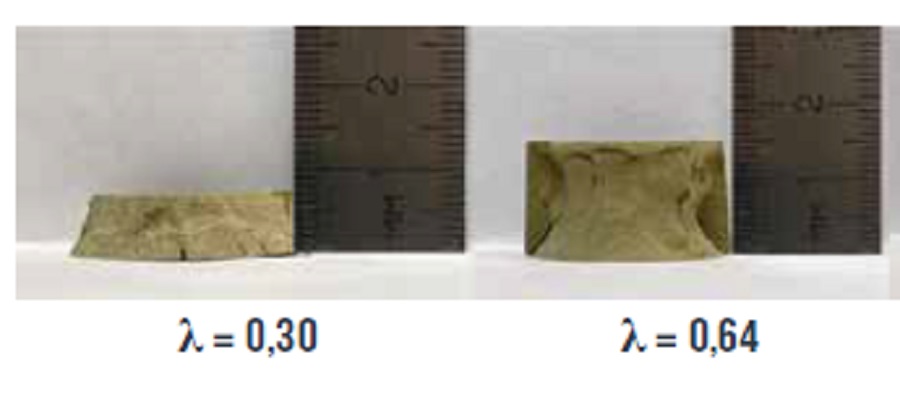

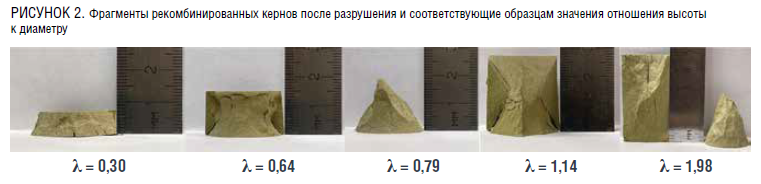

По окончании работы стенда изучали характер разрушения образцов. Наблюдали вертикальное растрескивание части таблеток в виде конуса. Производили фотосъемку разрушенных образцов и измерения некоторых геометрических параметров (угол при вершине конуса, высоту конуса и др.). На рис. 2 представлены фотографии конических фрагментов искусственных кернов, оставшихся на нижнем штампе установки. Угол при вершине всех конусов оказывался одинаковым – приблизительно 60–65°. Некоторые конусы были усеченными – для таблеток небольшой высоты.

С учетом того, что диаметр всех таблеток был одинаковый и равный 1 дюйму (25,4 мм), путем тригонометрических преобразований можно определить высоту полного (не усеченного) конуса. Полученное значение высоты полного конуса составило 20–21 мм, что для приготовленных таблеток соответствует отношению высоты к диаметру порядка 0,8. Данное соотношение подтверждается экспериментальными наблюдениями (рис. 2, центральная часть изображения), где четко прослеживается геометрия правильного полного конуса.

Как показано в работе [13] о характере разрушения зернистых образцов, если высота образца меньше конуса разрушения, то появляется переуплотненная область в центре образца. Тем самым в средней части образца образуется «ядро» (зона наложения конусов), находящееся в объемном напряженном состоянии. При разрушении таких образцов предел прочности на сжатие, как правило, завышен, поскольку требуется дополнительное усилие на разрушение ядра. На диаграмме разрушения появляется искусственно завышенный предел прочности.

Литературный анализ показывает, что полученные кривые разрушения можно интерпретировать следующим образом. На начальном этапе нагружения образец подвергается упругой деформации. В этот период напряжение и деформация связаны линейной зависимостью (закон Гука). В изотропных материалах деформация распределяется равномерно по всему объему образца, так как их свойства одинаковы во всех направлениях. По мере увеличения нагрузки в образце начинают формироваться микротрещины. Эти трещины возникают в местах концентрации напряжений (дефекты структуры, поры, границы между минеральными зернами). В изотропных материалах микротрещины распределяются относительно равномерно, но их ориентация зависит от направления приложенной нагрузки. На стадии, близкой к пределу прочности, микротрещины начинают объединяться, формируя магистральные трещины. Эти трещины обычно ориентированы параллельно направлению максимального сжимающего напряжения (в нашем случае – вертикально). Магистральные трещины могут возникать как внутри зоны будущего конуса разрушения, так и вне ее. Их формирование связано с локальным перераспределением напряжений в образце.

Конусы разрушения — это характерные зоны, которые образуются вблизи контакта образца с плитами пресса. Они имеют форму усеченного конуса и возникают из-за трения между образцом и плитами, что приводит к неравномерному распределению напряжений. В изотропных материалах конусы разрушения симметричны, так как свойства материала одинаковы во всех направлениях.

На заключительной стадии магистральные трещины достигают критической длины, что приводит к хрупкому разрушению образца [6, 14].

Таким образом можно сделать вывод о том, что разрушение всех изученных образцов происходило по схеме, как для однородных изотропных образцов [13].

В результате множественных испытаний на одноосное сжатие кернов из всех трех отобранных материалов (не менее 230 образцов) наблюдали схожий механизм разрушения – формирование конуса разрушения и вертикальных трещин вне конуса.

С каждой кривой разрушения снимали значения прочности и строили зависимости прочности от λ для каждого глинистого материала.

Так, например, для глины API SBEC и глины Альметьевского месторождения на рис. 3 показана зависимость предела прочности от λ. Каждой точке на графике соответствует среднее арифметическое значение серии из трех экспериментов.

На рис. 3 видно, что есть участок стабилизации, который находится в диапазоне λ от 0,8 до 2. Значения предела прочности при λ меньше 0,8 не являются истинными показателями предела прочности, у таких образцов предел прочности на сжатие больше, поскольку образуется переуплотненная зона, которая вызывает дополнительное сопротивление на разрушение ядра [13].

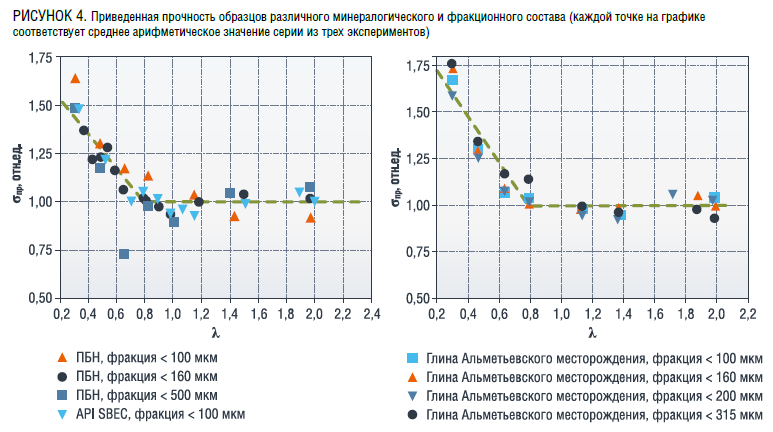

Измеренные значения предела прочности для образцов различной дисперсности и различного минералогического состава отличались более чем в два раза. Для того, чтобы совместно анализировать полученные зависимости прочности от отношения высоты к диаметру, все графики нормировали к значениям прочности на участке стабилизации (делили зависимости на полученный коэффициент в аппроксимации, как показано в уравнениях на рис. 3). Нормированные описанным образом зависимости представлены на рис. 4. Данные операции были проделаны для всех глинопорошков, упоминавшихся выше.

На рис. 4 представлена приведенная прочность от λ для различной дисперсности и различного минералогического состава. Участок в диапазоне λ от 0,3 до 0,8 имеет одинаковый наклон, что действительно удивило авторов. Участок стабилизации значений предела прочности для всех глинопорошков наступает при λ ≈ 0,8. Полученные данные прямо коррелируют с визуальным анализом, который представлен на рис. 2 (усеченные конусы при λ <0,8; полные конусы и магистральные вертикальные трещины при λ >0,8).

Результаты испытаний, проведенных по методу одноосного сжатия, показали, что при отношении λ ≈ 0,8 и больше наблюдается стабилизация предела прочности. Это позволяет предположить, что для дисперсных искусственных образцов допустимо использование образцов с соотношениями λ меньше 2, то есть меньшей высоты, чем требуется используемыми нормативными документами для скальных пород и грунтов.

Из проведенных исследований не удается установить влияние на минимальное отношение λ ≈ 0,8 минерального состава (табл. 1) или дисперсности образцов (изучены отсеянные образцы с размером частиц менее 100, 160, 200, 315, 500 мкм), так как для всех изученных образцов получено одно и то же значение отношения λ.

Таким образом, проведенные эксперименты подтвердили ранее высказанные гипотезы о том, что у дисперсных образцов стабилизация предела прочности наступает при меньшей высоте образца, чем у скальных пород и грунтов [12]. Это подтверждение получено по результатам анализа более 230 образцов, при этом авторы предполагают продолжить эксперименты с искусственными кернами, полученными из других типов горных пород (аргиллитов, сланцев и др.). Полученный результат имеет сугубо практическое применение. Так, при оперативном подборе ингибирующих и крепящих добавок для буровых растворов по методикам типа [6] используется шлам из обвалоопасных интервалов, количество которого очень ограничено. Тем самым возможность изучения прочностных свойств искусственных кернов меньшей высоты (следовательно, и меньше массы) позволяет проводить не единичные опыты, а серии экспериментов с целью ранжирования рецептур промывочных жидкостей по крепящей способности.

Литература

1. Ржевский В.В. Физико-технические параметры горных пород. – М.: Наука, 1975. – 210 с.

2. Roehl E., Hackett J. A Laboratory Technique for Screening Shale Swelling Inhibitors // SPE Annual Technical Conference and Exhibition, 26–29 September, New Orleans, Louisiana, 1982. SPE-11117-MS.

3. Stephens M., Gomez-Nava S., Churan M. Laboratory Methods to Assess Shale Reactivity with Drillng Fluids // 2009 National Technical Conference & Exhibition, New Orleans, Lousiana. AADE NTCE-11-04.

4. Гайдаров А.М., Гереш Г.М., Мясищев В.Е., Хуббатова Ю.М., Определение ингибирующих и консолидирующих свойств буровых растворов // Научно-технический сборник «Вести газовой науки». №2 (39). 2019. С. 41–45.

5. Леонов Е.Г., Войтенко В.С., О физико-химическом воздействии бурового раствора на напряженно-деформационное состояние горных пород в стенках скважин // Изв. вузов. Геология и разведка. 1977. № 3. С. 34–39.

6. ФР.1.28.2022.41903 Методика определения времени устойчивого состояния при одноосном сжатии и деформации при набухании искусственных кернов в жидкой среде // Федеральный информационный фонд по обеспечению единства измерений (дата обращения: 10.04.2025).

7. Ржевский В.В., Новик Г.Я. Основы физики горных пород. М: Недра, 1978. – 394 с.

8. ASTM D7012-14 Standard Test Methods for Compressive Strength and Elastic Moduli of Intact Rock Core Specimens, ASTM International, PA, 2014.

9. R. Ulusay, J.A. Hudson ISRM (2007) The complete ISRM suggested methods for rock characterization, testing and monitoring R. Ulusay Department of Geological Engineering Hacettepe University Ankara Turkey. 2007. 628 p.

10. ГОСТ 12248-2010 Методы лабораторного определения характеристик прочности и деформируемости. М.: Стандартинформ, 2010. – 82 с.

11. ГОСТ 21153.2-84 Породы горные. Методы определения предела прочности при одноосном сжатии. М: Стандартинформ, 2013. – 8 с.

12. Лосев А.П., Дюльманов И.В, Животовский А.С. Исследование зависимости предела прочности рекомбинированных кернов от скорости увеличения нагрузки и отношения высоты к диаметру // Ежеквартальный научно-технический журнал «Вестниц ассоциации буровых подрядчиков» №3, 2020. С. 13–17.

13. Ильницкая Е.И., Тедер Р.И., Ватолин Е.С., Кунтыш М.Ф., Свойства горных пород и методов их определения. Москва: «Недра», 1969. – 48 с.

14. Goodman R.E. Introduction to Rock Mechanics (2nd ed.), Wiley, New York, 1989, 562 p.