В энергетической стратегии России на период до 2035 года обозначена задача для газовой отрасли: обеспечение глубокой переработки не менее 1/3 добываемого газа, учитывающее усложнение компонентного состава осваиваемых месторождений [1].

В последние десятилетия наблюдается тенденция к увеличению добычи и переработки природного газа из числа газоконденсатных месторождений со сложным компонентным составом, содержащим жидкие углеводороды, влагу, углекислый газ, сероводород, серосодержащие соединения и другие примеси. Наиболее эффективными процессами осушки и очистки газа сложного химического состава являются адсорбционные процессы. Глубина процесса газа зависит от нескольких факторов: от качества адсорбента, от равномерности распределения газового потока по сечению адсорбера, термодинамических параметров адсорбции, от состава, влажности и наличия примесей в осушаемом газе, степени регенерации адсорбента. Неравномерное распределение потока газа приводит к неодинаковой выработке адсорбента и избыточной нагрузке определенных зон в адсорбере, а также к уменьшению срока службы адсорбента [2, 3].

Равномерное распределение потока в целом зависит от конструкции распределительного устройства ввода газа и адсорбера [4]. Дополнительные возможности могут быть получены посредством воздействия магнитных полей на газовый поток, представляющий, как правило, сложную многокомпонентную дисперсную систему.

Цель настоящей работы – повышение эффективности распределительного устройства в процессе адсорбционной осушки газа с помощью постоянного магнитного поля.

Результатам изучения влияния магнитных полей на процессы переработки природного газа посвящена глава монографии [5]. В процессах сепарации газоконденсатной смеси в однородном состоянии с применением магнитной обработки газа (многократное пересечение постоянного магнитного поля с индукцией 0,06Тл, давление 28 МПа, температура сепарации 30°С) было установлено, что объем стабильного конденсата увеличивался в среднем на 3%, а количество «сухих» компонентов в сепарируемом газе увеличивалось.

Авторами [6] была разработана установка для исследования влияния импульсного магнитного поля на свойства природного газа. Было зафиксировано изменение температуры сгорания газа и состава продуктов горения при воздействии на газ импульсным магнитным полем разной силы и продолжительности.

В работе [7] показана эффективность проведения осушки сжатого воздуха с помощью центробежно-магнитного влагоотделителя. Отмечены его преимущества по сравнению с известными адсорбирующими влагоотделителями. При сравнимой степени осушки сжатого воздуха не требуется периодическая регенерация адсорбента (или его замена); работает всего один движущийся элемент, а именно запорный элемент электромагнитного клапана. Кроме того, снижаются потери энергии на преодоление гидравлических сопротивлений.

Положительные результаты получены при магнитно-фильтрационной очистке жидкостей и газов [8].

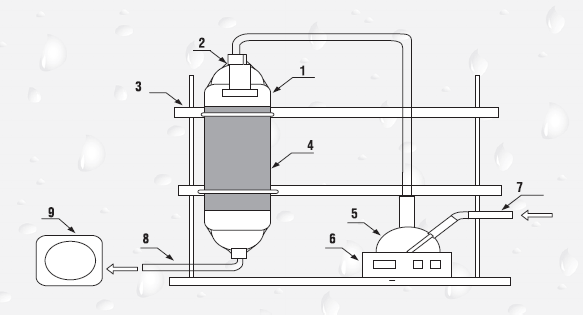

Изучение эффективности адсорбционного процесса проводили на пилотной установке (рисунок 1), моделирующей процесс осушки газа в промышленности, которая позволяет оценивать равномерность распределения газового потока. Распределительное устройство представляло собой два соосных металлических кольца разных диаметров и поперечную по отношению к потоку газа круглую перегородку, расположенных в адсорбере последовательно по ходу движения газа. Соотношение размеров колец и круглой перегородки обеспечивали деление потока на три равные части.

Схема установки предусматривала подачу воздуха через барботирующее устройство (7) в колбу, содержащую 0,5%-ный раствор красителя-йода (5), где газовая смесь насыщалась парами йода и воды, нагретой до заданной температуры с помощью колбонагревателя (6). Затем влажный газ с йодом поступал через распределительное устройство (2) в адсорбер (1), загруженный цеолитом (4). Количество газа учитывали с помощью газового счетчика (9) на выходе из адсорбера. Адсорбер был изготовлен из прозрачного материала для наблюдения за процессом адсорбции. Раствор йода получали введением спиртового 5%-ного раствора йода в воду.

Для оценки равномерности распределения потока была разработана методика, суть которой состояла в оценке интенсивности окраски гранул цеолита в результате взаимодействия крахмала и йода.

РИС. 1. Установка для изучения процесса адсорбции:

1 – адсорбер из прозрачного материала; 2 – распределительное устройство, установленное в съемном куполе; 3 – штатив; 4 – адсорбент; 5 – колба с водой; 6 – колбонагреватель; 7 – трубка для ввода газа; 8 – трубка для вывода газа; 9 – газовый счетчик

В адсорбер загружали цеолит, предварительно прокаленный при температуре 350ºС, который равномерно обрабатывали 5%-ным раствором крахмала с помощью пульверизатора и затем сушили при 105°С. Загрузку проводили постепенно, тщательно распределяя и уплотняя каждую засыпаемую порцию адсорбента. Окраска гранул зависела от количества газа, проходящего через слой цеолита и, соответственно, от количества красителя.

Критериями количественной оценки распределения газового потока служило процентное содержание гранул, окрашенных в интенсивный синий цвет, средне окрашенных гранул и неокрашенных или слабо окрашенных гранул адсорбента после завершения прохождения фронта газа по всему сечению и высоте адсорбера. Неокрашенные гранулы свидетельствовали об отсутствии потока газа, а сильно окрашенные – о высокой интенсивности потока газа, проходящего в той области. Классификации на три категории и подсчету подвергали всю загрузку адсорбера цеолитом (около 1,2 дм3).

Сравнительные эксперименты по влиянию магнитного поля на распределение потока газа заключались в том, что на входной патрубок и распределительное устройство размещали постоянные магниты с индукцией 0,05 Тл под углом 30° по отношению друг к другу. Таким образом, по всему пространству распределительного устройства создавали градиентное магнитное поле.

Условия экспериментов были выбраны по критериям подобия режимным показателям промышленной установки осушки газа (таблица 1). Расход газа (Q) составлял 50-65 дм3/мин, линейная скорость потока по сечению адсорбера (V) – от 0,17 до 0,22 м/с, влагосодержание газа (H) – от 35 до 45 мг/м3, а температура – от 70 до 80 С.

ТАБЛИЦА 1. Условия экспериментов по распределению потока газа в адсорбере

|

Распределительное кольцевое устройство |

№ п.п. |

Условия экспериментов |

|||

|

V, м/с |

Q, дм3/мин |

H, г/м3 |

T, С |

||

|

Без магнитов |

1 |

0,17 |

50 |

35 |

70 |

|

2 |

0,17 |

50 |

35 |

70 |

|

|

3 |

0,17 |

50 |

45 |

80 |

|

|

С магнитами |

4 |

0,17 |

50 |

45 |

80 |

|

5 |

0,22 |

65 |

45 |

80 |

|

|

6 |

0,22 |

65 |

45 |

80 |

|

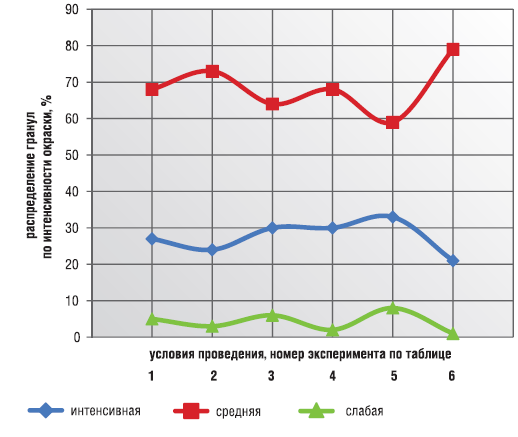

Распределение гранул по интенсивности окраски в зависимости от условий и конструкции устройства и наличия магнитного поля показано на рисунке 2.

РИС. 2. Распределение соотношения гранул цеолита

По окраске для разных условий эксперимента (см. таблицу)

При увеличении влажности газа, температуры, скорости и расхода потока газа растет жесткость режима работы адсорбера. Как видно из рисунка 2 в экспериментах №1, №3 и №5 по мере ужесточения режима возрастает количество сильно окрашенных и слабо окрашенных гранул. Следовательно, усиливается неравномерность распределения потока газа из-за появления «мертвых зон» и зон канального прохода газа.

Результаты экспериментов №2, №4 и №6 показывают некоторое улучшение в распределении потока газа при всех режимах: содержание средне окрашенных гранул увеличивается на - 5% для первых двух режимов (№ 2 и №4) и возрастает до 10% на самом жестком режиме (№6).

Из этого следует, что в магнитном поле распределение потока газа происходит более равномерно. Объяснение этого явления состоит в следующем. Влажный газ представляет собой дисперсную систему «газ – жидкость». Молекулы воды, как известно, являются диполями, которые в магнитном поле подчиняются правилу Ленца и совершают более упорядоченное целенаправленное движение, что в целом способствует более равномерному распределению всего потока газа.

На основании проведенных исследований был разработан промышленный вариант распределительного устройства с постоянными магнитами, представленный в [9].

Таким образом, применение постоянного магнитного поля в зоне распределительного устройства увеличивает срок службы адсорбента на 5-10% за счет более полной его выработки, что соответственно улучшит экономические показатели работы установки.

Литература:

-

Энергетическая стратегия России на период до 2035 года.

-

Афанасьев А.И., Афанасьев Ю.М., Бекиров Т.М. и др. Технология переработки природного газа и конденсата. – М.: ООО «Недра – Бизнесцентр», 2002. – Ч.1. – 517 с.: ил.

-

Тараканов Г.В. Основы технологии переработки природного газа и конденсата: учеб. пособие / Г.В. Тараканов, А.К. Мановян; под ред. Г.В. Тараканова; Астрахан. гос. техн. ун-т. – Изд. 2-е, перераб. и доп. – Астрахань: Изд-во АГТУ, 2010. – 192 с.

-

Самойлов Н.А. Разработка новых конструкций адсорберов. // Химичекое и нефтегазовое машиностроение. – 2002. вып.8 – С. 3-6.

-

Мирзанжанзаде А.Х. Основы технологии добычи газа / А.Х. Мирзанжанзаде, О.Л. Кузнецов, К.С. Басниев, З.С. Алиев. – М.: ОАО Изд-во «Недра», 2003. – 880 с.

-

Погорлецкий Д.С. Разработка конструкции установки для исследования влияния на свойства природного газа импульсного магнитного поля в процессе его горения. / Д.С. Погорлецкий, В.А. Богданов, А.В. Алексеев, А.Б. Малыгин: – Херсонская государственная морская академия (Украина) 2013.

-

Галюжин А. С. Осушка сжатого воздуха с помощью магнитного поля / А. С. Галюжин // Вестник Брянского государственного технического университета. – 2010. – №1(25). – С. 29-33.

-

Сандуляк А.В. Магнитно-фильтрационная очистка жидкостей и газов / А. В. Сандуляк – М.: Химия, 1988. – 131 с.

-

Пат. 2420343 РФ, МПК B01D 53/04. Газораспределительное устройство / Пивоварова Н.А., Искалиева С.К., Пивоваров А.Т., Кулаков А.В., Велес Парра Р. Заявитель и патентообладатель Пивоварова Н.А. – №2009144090, заявл. 27.11.2009; опубл.10.06.2011, бюл. №6. – 3 с.