В статье приводятся сравнения теоретических разработок по определению износа, скорости бурения и наработки коронок нового поколения с результатами производственных испытаний в условиях ОАО «Алроса» при бурении разведочных скважин.

В настоящее время основное количество геологоразведочных скважин в России бурится твердосплавными или алмазными коронками. Применение нового поколения коронок, армированных АТП, коэффициент износа которых превышает коэффициент износа твердосплавных ПРИ (породоразрушающего инструмента) в 50 и более раз, требует нового подхода при определении скорости бурения и наработки коронок.

Так как диапазон размеров диаметров коронок широкий и изменяется от 76 до 225 мм и более, то, на наш взгляд, наиболее приемлемым методом определения скорости бурения будет метод, основанный на использовании модуля скорости бурения, разработанного нами для буровых долот [1].

Сущность метода заключается в следующем: считается что, условия работы режущих элементов из АТП при блокированном режиме резания буровых коронок (рис.1), такие же, как и у буровых долот малого диаметра типа РБК-42, армированных АТП.

Модули скорости бурения для ПРИ режущего типа определяли, используя РБК-42, следующим образом.

На экспериментальном стенде бурили породы с различной контактной прочностью Pк, которая характеризует сопротивление породы внедрению в нее острого инструмента. При различных значениях осевой нагрузки Pос, измеряли скорость проходки Vмп и строили графики зависимости Vмп от Pос.

График продолжали до пересечения с ординатой Pуд=Pк. Точка пересечения продолжения графика с этой ординатой соответствует скорости V0, когда Pуд =Pк. Результаты определения V0 для пород с контактной прочностью 650, 960, 1270, и 1780 МПа представлены на рисунке 2.

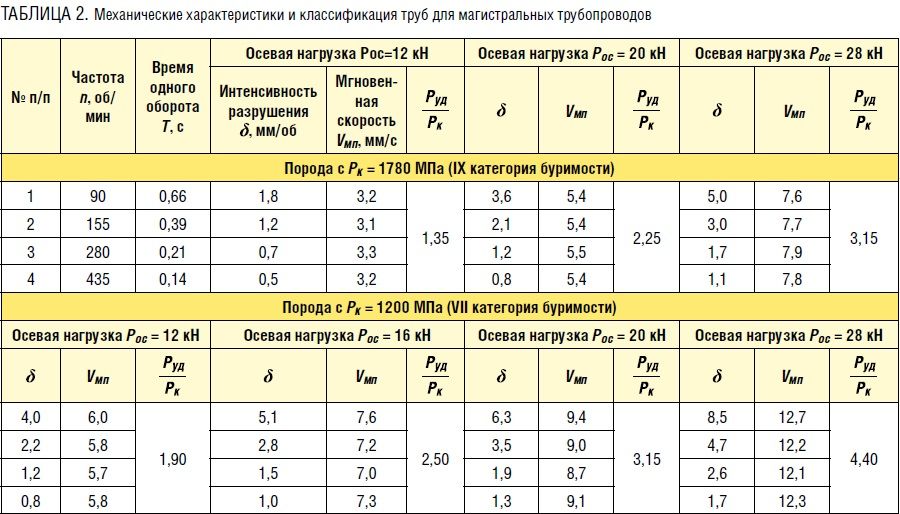

Далее рассмотрим процесс бурения выбранной для исследования породы с заданными физико-механическими свойствами, например, порода IX категории буримости с Pк=1780 Мпа и абразивностью а=15мг, при различных частотах вращения n (90, 155, 280 и 435 об/мин) бурового инструмента [2]. Обработка результатов эксперимента выполнена следующим образом:

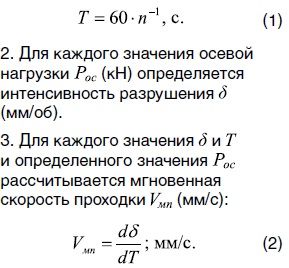

1. Для каждой частоты вращения n, об/мин рассчитывается время T одного оборота породоразрушающего инструмента:

На рисунке 3 полученные значения величин T, δ и Vмп для осевой нагрузки Pос =28кН представлены в нижней части таблицы, откуда видно, что при вращательном бурении крепких пород инструментами режущего типа, осевой нагрузке Pос соответствует мгновенная скорость проходки Vмп, мало зависящая от частоты вращения n об/мин инструмента для всех исследуемых рабочих частот. (Так, при Pос=28кН для всех частот 90, 155, 280 и 435 об/мин мгновенная скорость проходки Vмп =7,8мм/с).

Далее обработку представленных зависимостей на рисунке 3 продолжим в другой последовательности:

1. Для каждой частоты вращения определим мгновенную скорость проходки при интенсивности разрушения δ=1,1 мм/об.

2. Из графиков (рис. 3) для каждой частоты вращения определяем значение осевой нагрузки Pос при интенсивности разрушения δ=1,1 мм/об.

3. Полученные значения T, Pос и Vмп при δ =1,1 мм/об представлены в верхней части рисунка 3.

4. Из рисунка 3 следует, что при вращательном бурении крепких пород инструментами режущего типа осевая нагрузка Pос для равных значений интенсивности разрушения зависит от частоты вращения. Так, для δ=1,1мм/об осевая нагрузка измерялась от 9кН при n=90об/мин до 28кН при n=435об/мин, т.е. увеличилась в 3 раза.

К площади равной проекциями торцовых площадок режущих кромок ПРИ на плотность резания, размер которой возрастает по мере затупления инструмента. На рисунке 4 представлены схемы износа режущей части буровых инструментов, армированных пластинами из ВК8 и АТП.

Поскольку передняя грань АТП это алмазный слой, а задняя грань – вольфрамокобальтовый сплав, а их относительные износостойкие отличаются почти на два порядка (в 95-100 раз), то интенсивность изнашивания режущих элементов по передней и задней граням не одинакова. Повышенный износ по задней грани способствует формированию заднего угла α при изменяемой по величине площадке затупления:

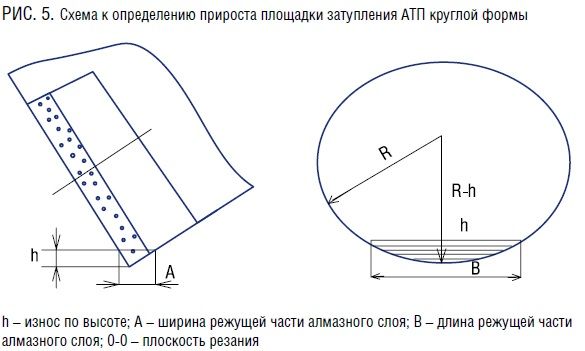

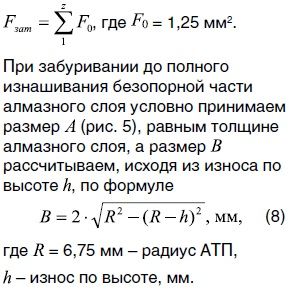

Пластины из ВК8 могут быть различной формы, а АТП – чаще всего круглой формы. Для АТП круглой формы прирост площадки затупления определяет интенсивность изнашивания по высоте во времени ih(t) (мм/мин). Схема прироста площадки затупления показана на рисунке 5.

Так как сопротивление необработанной поверхности породы внедрению в нее острого инструмента характеризуется контактной прочностью Pк, то для описания процесса бурения крепких пород важно знать соотношения удельной нагрузки и контактной прочности. Если Pуд/Pк>>1, то разрушение происходит с образованием крупных выколов породы (объемное разрушение).

При Pуд/Pк<1, крупные выколы не образуются, происходит поверхностное разрушение или истирание. Выполненные расчеты и определения переменных T, δ, Vмп, Pуд/Pк для различных значений осевой нагрузки представлены в таблице 2.

Это позволило предложить физическую зависимость для определения мгновенной скорости проходки:

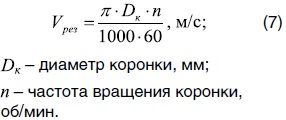

При определении наработки коронок основным условием является выбор режима, при котором Pуд всегда более Pк (режим объемного разрушения) и скорость резания Vрез всегда меньше Vкр – критической скорости резания, т.е. Vрез<<Vкр где:

На рисунке 5, по данным [3], представлены зависимости критических скоростей резания Vкр от контактной прочности породы Pк.

Весь процесс бурения скважин разделяем на этапы:

– забуривание;

– начальная приработка коронки;

– приработка до полного изнашивания безопорной части алмазного слоя;

– наращивание осевой нагрузки по мере роста площадки затупления и уменьшения диаметра коронки.

Предельное значение осевой нагрузки определяется устойчивостью бурового става при передаче крутящего момента на коронку. Коронка считается изношенной при уменьшении диаметра на 2÷3 мм (ΔD=2÷3мм).

Для острых ПРИ, армированных АТП, начальная площадка затупления

Износ по высоте будем определять в через ih(t) – интенсивность износа по высоте во времени:

n – частота вращения коронки, об/мин;

Dк – диаметр коронки, мм.

Представленный алгоритм работы коронки позволяет использовать программу «Бурение», разработанную в ЮРГПУ(НПИ), написанную на языке Delphi7. Принцип работы программы основывается на имитации процесса бурения [4]. Программа позволяет выбирать тип ПРИ, систему промывки, изменять физико-механические свойства буримых пород, производить выбор режимных параметров бурения (осевого усилия и частоты вращения на некоторый период работы коронки). При этом рассчитывается площадка затупления Fзат, механическая скорость бурения Vмб и наработка в метрах. По истечении заданного времени осуществляется контроль параметров-ограничителей и их печать. Затем происходит приращение временного интервала, ввод режимных параметров и расчет повторяется. Задавая свойства породы и режим бурения, можно составлять регламент бурения скважин до полной отработки инструмента (таблица 3).

Так например при бурении породы VII категории по буримости (известняк с Pк=650МПа и абразивностью a=8мг) коронкой диаметром Dк=112мм оснащенной 8-ю АТП диаметром 13,5 мм в соответствии с регламентом работ были получены значения выходных параметров представленные графически на рис.7.

Производственные испытания коронки Д 112 в ОАО «Алроса» на скважине № 12/56 по предложенному регламенту показали удовлетворительную сходимость результатов бурения с расчетными параметрами. Фактически было пробурено 160 м скважины со средней механической скоростью м/ч, против расчетных 182,4 м проходки со средней механической скоростью м/ч. При этом диаметр коронки уменьшился до 108,6 мм возможно из-за того, что абразивность пород в массиве увеличилась до 11,3 мг.

Выводы: 1. Впервые по экспериментальным данным разработан графо-аналитический метод определения скорости бурения и наработки по породам различной крепости коронками режущего типа, оснащенными АТП.

2. Разработанная в ЮРГПУ (НПИ) программа «Бурение» позволяет оптимизировать процесс бурения, устанавливая основные зависимости в работе «коронка-забой».

Литература

- Третьяк А.А., Гроссу А.Н., Борисов К.А. Конструкция буровых коронок, армированных АТП, с учетом схемы разрушения забоя скважины. Строительство нефтяных и газовых скважин на суше и на море. – ВНИИОЭНГ, 2015, № 6. – с. 9-12.

- Сысоев Н.И., Буренков Н.Н., Третьяк А.А. Расчет конструктивных параметров буровых коронок, армированных PDC. Oil & Gas Journal Russia – 2012, № 5. – с. 66-99.

- Зависимость механической скорости бурения горных пород коронками, армированными АТП от основных технологических параметров. Горный информационно-аналитический бюллетень. – 2011, № 12. – с. 233-237.

- Третьяк А.Я., Чихоткин В.Ф., Литкевич Ю.Ф., Асеева А.Е. Метод расчета осевой нагрузки и механической скорости бурения двухъярусного долота режущего типа Д-2 ВВ. Строительство нефтяных и газовых скважин на суше и на море – ВНИИОЭНГ, 2006, № 3. – с. 13-18.

- Третьяк А.А., Литкевич Ю.Ф., Асеева А.Е. Разработка методики расчета наработки породоразрущающего инструмента с алмазно – твердосплавным вооружнием. Строительство нефтяных и газовых скважин на суше и на море. - 2010. - № 12. - С. 2-5