Из техногенных катастроф, пожалуй, наибольшее воздействие на окружающую среду оказывают аварийные разливы нефти. Разливы на обширных морских пространствах относительно редки и являются результатом аварий танкеров и морских нефтяных буровых платформ. Такие «разовые» разливы, широко освещаемые СМИ, составляют сотни тысяч тонн нефти и требуют для ликвидации последствий привлечения тысяч специалистов и волонтеров, особенно при выбросе нефти на побережье. Значительно опаснее многочисленные, как правило, малоизвестные, локальные разливы нефти в результате аварий на трубопроводах и скважинах. Такие разливы преимущественно загрязняют почву, пропитывая ее и попадая в водоносные горизонты, а также стекают в реки и водоемы [1–3].

Информация по локальным авариям фрагментарна, часто противоречива и требует обобщения в масштабах страны. Так, по данным мониторинга Росприроднадзора, в 2019 году в России было зарегистрировано 819 случаев разлива нефти на общей площади 93.6 га, а, по данным Министерства энергетики России, за 2019 год произошло более 17 171 аварии с разливом нефти. Гектар почвы загрязняется нефтью при разливе 1–2 тысяч тонн нефти, то есть суммарные ежегодные разливы в нашей стране существенно превышают 100 000 т. Самый катастрофический разлив нефти в стране – это авария в 1994 г. на нефтепроводе АО «Коминефть»: утечка нефти на почву с загрязнением рек и водоемов составила 100 000 тонн и нанесла ущерб более 311 млрд руб. [4, 5].

Сбор аварийных разливов нефти с поверхности воды обеспечивается механизированными нефтесборщиками механического, адгезионного или сорбционного типа, матами, в которых в проницаемые оболочки помещен сорбент, и собственно дисперсными сорбентами. Значительно сложнее осуществлять сбор нефти с поверхности почвы (наиболее частая ситуация), который можно обеспечивать лишь матами и дисперсными сорбентами. Применение разнообразных систем сбора разливов нефти и сорбентов широко освещено в технической литературе [6–10], поэтому в данной статье ограничимся анализом эффективности применения различных сорбентов и некоторыми особенностями сорбционного поглощения нефти.

В отличие от абсорбции (поглощение газов объемом жидкости) и адсорбции (проникновение молекул примесей в наномасштабные каналы пористой структуры твердых веществ), сорбция нефти и нефтепродуктов заключается в проникновении жидкости в свободное пространство между твердыми частицами сорбента, которые могут быть как зафиксироваными в виде конгломерата, элементной структуры, размещаемой в слое нефтяного разлива на почве или воде, так и как комплекс взаимно несвязанных дисперсных частиц.

При выборе сорбента для ликвидации аварийного разлива нефти недостаточно пользоваться рекламной информацией, необходимо проанализировать комплекс эксплуатационнных качеств потенциального реагента. Анализ технических условий сбора нефти и физико-химических закономерностей сорбции, многочисленные литературные данные по исследованию свойств различных сорбентов позволяют сформировать основные требования к оптимальному сорбенту для сбора нефти и нефтепродуктов [7]. К этим требованиям, в частности, можно отнести:

· высокую олеофильность сорбента и, как следствие, его высокую нефтепоглощающую способность, определяющую как экономическую целесообразность использования конкретного вида сорбента, так и его конкурентоспособность по сравнению с другими видами сорбентов;

· высокую гидрофобность сорбента и, как следствие, его низкую водопоглощающую способность, определяющую, с одной стороны, универсальность сорбента при сборе нефти и нефтепродукта как с поверхности почвы, так и с поверхности воды, а с другой стороны – высокую селективность сбора продукта с поверхности воды;

· универсальность сорбента, заключающуюся в возможности сбора одним видом сорбента различных по физико-химическим свойствам нефтей и нефтепродуктов, что позволяет существенно сократить номенклатуру сорбентов;

· регенерируемость сорбента и, как следствие, возможность его многократного использования для сбора разлитого продукта, что существенно улучшает экономические показатели нефтесбора, при регенерации сорбента из него обычно отжимается и далее утилизируется собранная нефть;

· доступность и низкую цену сорбента и, как следствие, его высокую конкурентоспособность по сравнению с другими видами сорбентов и снижение затрат на ликвидацию аварийного разлива; желательно, чтобы при этом сорбент сам являлся отходом промышленного или сельскохозяйственного производства;

· высокую технологичность применения сорбента и, как следствие, уменьшение масштабов использования тяжелого и опасного ручного труда при ликвидации аварийного разлива;

· экологическую безопасность сорбента и невозможность проявления вторичного загрязнения экосистем уже самим сорбентом.

Физические основы сорбционного сбора нефти и моделирование этого процесса

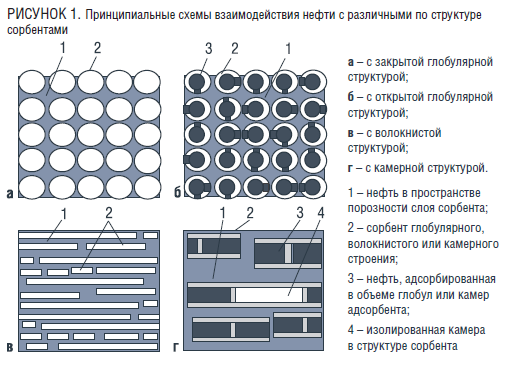

Все изученные сорбенты по структуре можно разделить на четыре класса (рис. 1), характеризуемые закрытой или открытой глобулярной структурой, волокнистой структурой и структурой камерного типа.

Для гидрофобных сорбентов с открытой глобулярной структурой (поролон, каучуковая крошка) характерно внедрение нефти как в пространство между глобулами, так и внутрь самих глобул, при этом отжим нефти происходит преимущественно из свободного пространства между глобулами. Поглотители с волокнистой структурой (нетканый материал, синтепон, отходы прядильного производства, торф, мох) удерживают собранный продукт в пространстве между волокнами и легко поддаются отжиму. Наиболее специфичными свойствами обладают отходы растительного происхождения (солома, стебли и листья камыша), имеющие камерную структуру в виде оболочек, заполненных воздухом, имеющих поперечные перегородки. Камерная структура повышает плавучесть поглотителя, но при этом нефть может удерживаться только в пространстве между стеблями, поэтому целесообразно подобные сорбенты подвергать предварительному измельчению параллельно поперечным перегородкам таким образом, чтобы обеспечить раскрытие камер (рис. 1, г), позволяющее удерживать нефть не только между частицами сорбента, но и во внутреннем пространстве структуры сорбента.

В зависимости от плотности сорбента возможны три основные ситуации при поглощении нефтяного слоя с поверхности воды. При плотности сорбента меньшей плотности нефтепродукта сорбент плавает по поверхности продукта, при этом поглощение продукта происходит по поверхности контакта твердой и жидкой фаз в той части частицы сорбента, которая соприкасается с нефтепродуктом. При плотности сорбента большей плотности нефтепродукта, но меньшей плотности воды, происходит быстрое осаждение сорбента сквозь нефтепродукт на поверхность воды, при этом происходит вначале быстрое впитывание продукта в сорбент по мере его осаждения, затем процесс поглощения затормаживается и определяется поверхностью контакта твердой и жидкой фаз в той части частицы сорбента, которая соприкасается с нефтепродуктом по периферии частицы сорбента. При плотности сорбента большей плотности нефтепродукта и воды происходит быстрое осаждение сорбента сквозь нефтепродукт и воду, при этом происходит увлечение продукта с сорбентом с поверхности воды на дно водоема.

Следует отметить, что процесс поглощения нефти сорбентом является сложным физико-химическим процессом и включает в себя такие явления, как собственно адсорбция, адгезия, капиллярные явления, а также может наблюдаться чисто физический процесс осаждения сорбента в нефти и заполнения за счет этого свободного пространства поглотителя нефтью. В связи с этим в дальнейшем мы будем использовать термин «поглощение нефти сорбентом» как интегральную характеристику используемого поглотителя (сорбента). Наиболее перспективны волокнистые сорбенты, имеющие во много раз большую величину нефтепоглощения, чем сорбенты, например, с закрытой глобулярной или камерной структурами (рис. 1, а, г).

Многочисленные исследования по проблемам ликвидации нефтяных разливов направлены на поиск новых сорбентов, и в силу быстрой пропитки сорбента нефтью математическому моделированию этого процесса уделяется мало внимания, хотя волокнистые сорбенты по своим характеристикам формируют особый класс поглотителей – поглотителей с нестационарной структурой [11–16]. Среди них особый интерес вызывают волокнистые поглотители растительного происхождения на основе растений, приспособившихся к анемохории – распространению семян ветром при помощи наличия на семенах волокнистых «парашютов». Такие волокна в отличие от промышленных синтетических волокон пропитаны, как и семена, растительными маслами, что делает их одновременно гидрофобными и олеофильными, а следовательно, и эффективными поглотителями. Для России таким сорбентом могут стать, например, отходы хлопокперерабатывающих предприятий («текстильный орешек»), для зарубежных стран – широко используемые плоды деревьев «сумаума» («сейба», «капок»), распространенного в южном полушарии (Мозамбик, Латинская Америка, Азия).

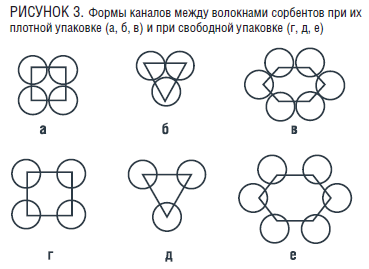

Совокупность волокон в объеме волокнистого сорбента формирует капилляры (рис. 3). Возникновение движущих сил подъема жидкости в капиллярных системах традиционно связывают с искривлением поверхности жидкости, тогда жидкость будет перемещаться в капилляре, в противном случае движение отсутствует. Благодаря силам поверхностного натяжения давление внутри жидкости отличается от внешнего давления газа над поверхностью жидкости, при вогнутом мениске жидкости в капилляре происходит подъем жидкости на некоторую высоту.

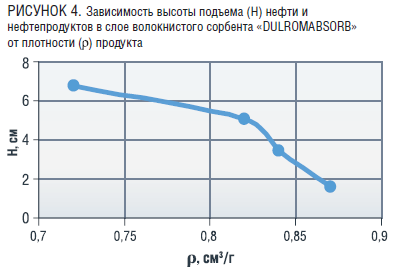

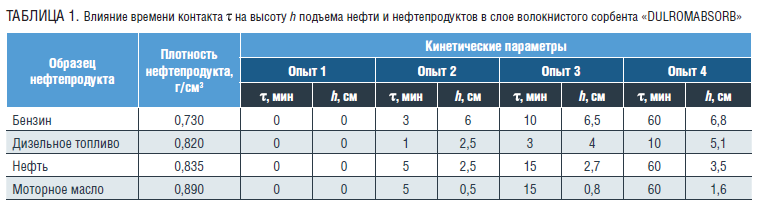

Анализ кинетики поглощения нефтепродуктов слоем волокнистого сорбента «DULROMABSORB», соприкасающимся своей нижней частью с нефтепродуктом, показал, что высота подъема нефтепродуктов в слое сорбента достигает 2–7 см (табл. 1), при этом увеличение плотности нефтепродукта приводит к снижению высоты подъема его в слое сорбента. Можно предположить, что увеличение плотности нефтепродукта (рис. 4), как гравитационной характеристики, частично компенсирует противоположно направленные капиллярные силы, обеспечивающие подъем нефтепродукта в слое сорбента. Наблюдаемое явление качественно подчиняется закону Жюрена, по которому высота подъема жидкости в капиллярных трубках в первом приближении обратно пропорциональна плотности жидкости. Особенностью впитывания нефтепродуктов в слое волокнистого сорбента является кинетический характер этого процесса (табл. 1), связывающий высоту подъема (h) и время подъема (τ) жидкости, который можно объяснить капиллярными явлениям, несмотря на отсутствие в слое капилляров в явной форме.

Для анализа особенностей сорбции нефти и нефтепродуктов с поверхности воды, характерных для различных по природе рассмотренных волокнистых сорбентов, разработана модель волокнистого сорбента с допущением параллельного расположения волокон сорбента в слое нефти. В отличие от модели [13], представляющей собой кольцевой канал, формируемый десятками рядом расположенных параллельных волокон, в предложенной модели волокна не взаимосвязаны, и сорбция слоя нефти на поверхности обеспечивается адгезионными силами. При этом волокна могут раздвигаться в слое нефти между собой, создавая определенный сорбированный объем нефти в условном капилляре.

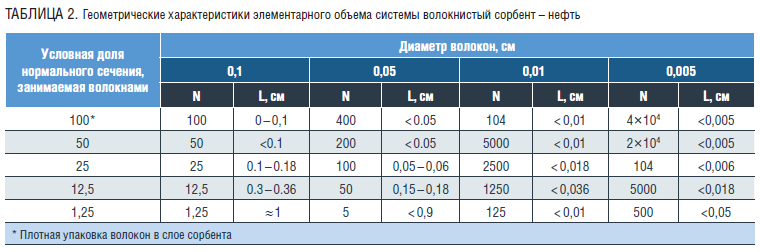

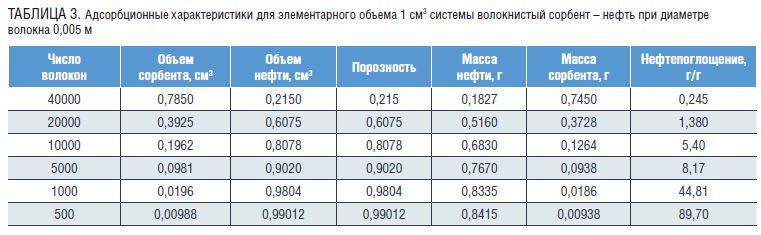

По разработанной модели для волокон диаметром d в широком диапазоне от 0,1 до 0,001 см и длиной 1 см были рассчитаны геометрические характеристики для элементарного объема системы сорбент–нефть размером 1 см*1 см*1 см при изменении числа волокон N (табл. 2), в том числе: объем VC (см3) и масса MC (г) волокон и потенциальный объем VH (см3) и масса MH (г) нефти в элементарном объеме, порозность системы ε, потенциальное нефтепоглощение слоя сорбента a (г нефти/г сорбента) масса при различном числе волокон N, а также расстояние между волокнами L (см) при различной порозности системы ε.

Полученные геометрические характеристики позволили рассчитать величину потенциально возможной нефтеемкости слоя сорбента при плотности нефти 0,85 г/см3 и собственной плотности материала сорбента 0,95 г/см3 , что обеспечивало погружение сорбента в слой нефти и плавучесть его по отношению к воде.

Результаты расчетов показали, что порозность системы сорбент–нефть при плотной упаковке волокон сорбента величина нефтеемкости слоя не зависит от диаметра волокон сорбента в диапазоне от 0,1 до 0,001 см и составляет всего около 0,22 г/г (табл. 3).

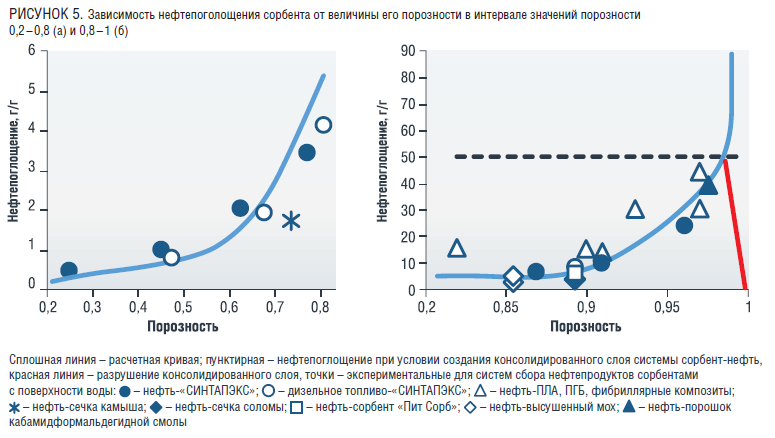

На рис. 5 приведена расчетная зависимость величины нефтепоглощения от порозности слоя. На этот график также нанесены экспериментальные данные по сорбции различных продуктов рядом сорбентов (при обработке этих материалов было принято, что плотность сорбентов равна плотности продуктов из-за отсутствия фактических значений этих параметров, что вносило некоторую погрешность в расчет порозности). Аббревиатуры сорбентов раскрыты в табл. 4. Сопоставление результатов расчета и экспериментов (рис. 5), свидетельствует о работоспособности предложенной модели, несмотря на допущение равенства плотностей сорбента и продукта. Более того, можно ожидать лучшей сходимости опытных данных с расчетными, так, например, поскольку собственная плотность фибриллярных композитов примерно на 30 % выше плотности нефти, то соответствующие точки Δ для этих сорбентов на рис. 5 должны располагаться на 30 % ниже приведенных позиций нефтепоглощения при соответствующей порозности.

При наличии известных физико-химических характеристик сорбента и сорбируемого продукта величина нефтепоглощения а может быть рассчитана по формуле

где p , p ,p соответственно плотность сорбируемого продукта, вещества сорбента и слоя сорбента (насыпная плотность сорбента.

Как следует из таблицы 3, при плотной упаковке волокнистого сорбента (порозность ε = 0,215) нефтепоглощение незначительно (аналогичный результат следует ожидать и при использовании гранулированного сферического сорбента (ε = 0,4)) и только при порозности выше 0,9 можно ожидать обеспечения высокой величины нефтепоглощения. Необходимо отметить, что, очевидно, рост порозности не безграничен. Формально максимальная порозность ε = 1, однако при этом в элементарном объеме не будет ни одного волокна сорбента и сбор нефти не состоится. Более того, вероятно, что при порозности на уровне ε около 0,9–0,98 расстояние между волокнами, особенно при значительной толщине волокон, становится настолько большим (0,2 см и более), что становится физически невозможным полное заполнение свободного пространства элементарного объема за счет адгезии и капиллярных сил и нефтепоглощение ограничивается только физической адсорбцией продукта на поверхности сорбента. Для волокнистого сорбента с малой толщиной волокон при высокой порозности расстояние между волокнами остается соизмеримым с диаметром волокон, что способствует созданию консолидированной системы сорбент–нефтепродукт [17]. Такая свободнодисперсная система способна обладать агрегативной устойчивостью и при извлечении с поверхности воды сохраняет некоторое время свойство квазитвердого тела, что позволяет переносить извлеченную систему с поверхности воды в емкость-накопитель без обычного возвратного слива части извлеченной нефти в ликвидируемый разлив, что является дополнительным важным эксплуатационным фактором волокнистых и тонкодисперсных сорбентов.

Краткие рекомендации по применению сорбентов

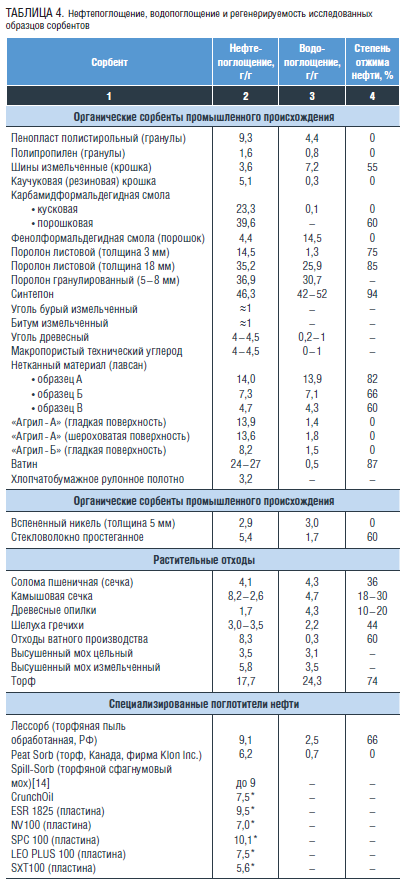

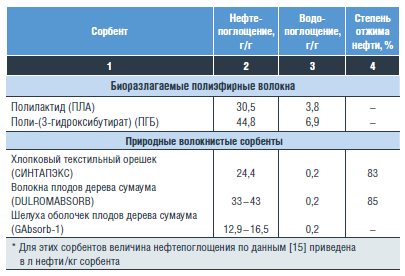

В качестве справочных данных в табл. 4 приведены основные технические характеристики исследованных сорбентов: нефте- и водопоглощение, эффективность утилизации нефти при отжиме сорбента.

Диспергированные сорбенты, в частности волокнистые, удобно использовать в качестве наполнителей сорбирующих матов, которые удобно как распределять по поверхности нефтяного разлива на воде или почве, так и собирать насыщенные нефтью маты и транспортировать их к полигону для отжима собранной нефти. Отжатые маты можно использовать для повторного сбора нефти из разлива с уменьшением величины нефтепоглощения. После многократного применения маты могут быть инсинерированы. Толщина матов не должна превышать 5–6 см, площадь определяется исходя из веса отработанного мата 15–25 кг в соответствии с расчетным нефтепоглощением сорбента.

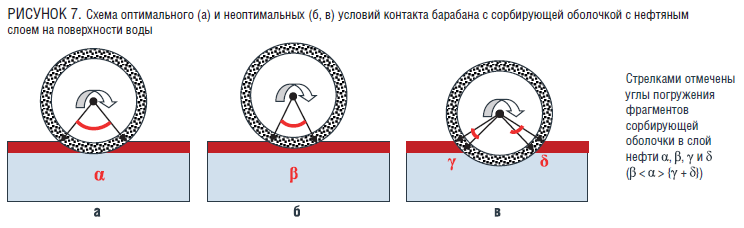

Подобные маты можно также использовать в качестве рабочих сорбирующих элементов нефтесборщиков. Например, на плавающем механизированном нефтесборщике (рис. 6) было установлено две пары вращающихся в противоположном направлении барабанов с сорбирующими оболочками и с прижимными устройствами, обеспечивающими непрерывный отжим сорбированной нефти и сбор ее в накопителе.

Сорбирующие оболочки представляли собой цилиндрические маты из хлопчатобумажной ткани редкого плетения диаметром 0,31 м и длиной 0,34 м, заполнены двумя слоями волокнистых материалов: внутренним высокоемким одновременно олео- и гидрофильным синтепоном и внешним гидрофобным ватином, защищавшим синтепон от воды (табл. 4), суммарной толщиной 1 см. На четырех барабанах нефтесборщика находилось около 13,3 дм3 сорбирующего материала. При средней плотности ватина около 165 г/дм3 и синтепона около 1 г/дм3 в нефтесборщике работало нетто около 1,1 кг сорбента. Снаружи сорбирующие оболочки барабанов армировались для прочности капроновой сеткой. Барабаны вращались со скоростью 960 об/ч. Нефтесборщих имел электродвигатель для привода барабанов и насос для откачки собранной нефти в емкость на берегу водоема. Вес нефтесборшика – 100 кг.

Испытания нефтесборщика на прочность сорбирующих оболочек и эффективность их длительной работы были проведены в специальном стендовом бассейне вначале по сбору с поверхности воды отработанного машинного масла, а затем – по сбору нефти. Всего на этом этапе испытаний нефтесборщик проработал 240 часов без каких-либо замечаний по конструкции, производительность нефтесборщика стабильно составляла 400–600 л/ч в зависимости от толщины слоя собираемого продукта, всего было собрано более 120 м3 нефти и нефтепродукта. Нефтепоглощающие оболочки длительное время проработали без разрушения и механических повреждений, выдержали более 230 тысяч циклов сорбции и отжима нефти с интегральной величиной нефтесбора 108 000 л нефти на 1 кг сорбирующей оболочки. При этом в непосредственном контакте со слоем нефти толщиной 0,01–0,007 м на поверхности воды в течение 0,42 с на всех барабанах одновременно находилось только 0,136 м2 сорбирующей оболочки при оптимальном погружении барабана в разлив. Оптимальный контакт сорбирующей оболочки с нефтяным разливом обеспечивается таким образом, что цилиндрическая поверхность барабана и прилегающая к нему внутренняя часть сорбирующей оболочки касаются поверхности нефтяного слоя, а внешняя часть сорбирующей оболочки касается границы раздела фаз нефть–вода (рис. 7). При любой иной позиции барабана с сорбирующей оболочкой относительно слоя нефти на поверхности воды нефтесборщик будет работать не оптимально, причем в случае рис. 7, в увеличивается захват воды с нефтью. Этот фактор характерен для любой системы нефтесбора сорбционного типа

Парадоксальная ситуация отсутствия в данный момент в конкретной зоне региона аварийного разлива нефти и необходимость планирования превентивных мероприятий с соответствующим остаточным финансированием часто приводит к тому, что при возникновении чрезвычайной ситуации нельзя принимать оптимальные решения из-за недостатка технических средств.

С учетом высокой вероятности аварийных разливов нефти каждое предприятие по добыче и транспортировке нефти и нефтепродуктов должно иметь резерв сорбентов и устройств, обеспечивающий сбор аварийных разливов уже на начальной стадии чрезвычайной ситуации [18]. Действенную помощь при организации подобных работ могут оказать методические материалы [19–21]. В условиях чрезвычайной ситуации необходимо незамедлительное объединение сил и средств нефтесбора различных предприятий и организаций региона.

Литература

1. Махотлова М.Ш., Темботов Т.М. Влияние нефтяных загрязнений на окружающую среду // Международный научно-исследовательский журнал. – 2016. – № 3 (45). – С. 105–107.

2. Демельханова М.Д., Оказова З.Л. ,Чупанова И.М. Экологические последствия разливов // Успехи современного естествознания. – 2015. – № 12. – С. 91–94.

3. Крупные разливы нефти и нефтепродуктов в России в 1994–2021 годах //РИА новости, 11.08.2021. www.http//ria.ru (обращение: 05.06.2023).

4. Разливы нефти: почему они случаются так часто и можно ли их предотвратить // РБК Тренды. www.http//trends,rbc.ru (обращение: 05.06.2023).

5. Владимиров В.А. Разливы нефти: причины, масштабы последствия // www.https//cybernetika.ru/article/n/razlivy nefti...(обращение: 05.06.2023).

6. Савенок В.Е., Ковалевская Н.А., Марущак А.С. Технологии улавливания и сбора нефтенасыщенных сорбентов с очищаемых поверхностей // Вестник Витебского государственного технологического университета. – 2015. – № 29. – С. 108 –112.

7. Самойлов Н.А, Хлесткин Р.Н., Шеметов А.В., Шаммазов А.А Сорбционный метод ликвидации аварийных разливов нефти и нефтепродуктов. М: Химия. – 2001.– 189 с.

8. Фокина Н.Ф. Перспективы использования сорбентов различной модификации при очистке природных сред от нефтепродуктов в условиях Кольского Севера // Вестник МГУ. – 2019. – Т. 22. –№ 1. – С. 101–108.

9. Мещеряков С.В., Еремин И.С., Зайцева Е.А. Применение сорбирующих материалов при ликвидации последствий разливов нефти // Защита окружающей среды в нефтегазовом комплексе. – 2020. – № 2 (293). – С. 21–25.

10. Гребенкин А.Н., Аким Э.Л., Гребенкин А.А., Пекарец А.А., Демидов А.В. Волокнисто-минеральные отходы целюлозно-бумажного производства как сорбенты для разлитых нефтепродуктов // Химические волокна. – 2021. – № 2. – С. 28–33.

11. Консейсао А.А.-да, Самойлов Н.А. Исследование капиллярного подъема нефти и нефтепродуктов в сорбенте «DULROMABSORB» // Башкирский химический журнал. – 2007.– Т. 14, № 4, с. 66–69.

12. Самойлов Н.А., Иорданский А.Л., Ольхов А.А., Консейсао А.А.-да. Анализ работы волокнистых сорбентов для ликвидации аварийных разливов нефти и нефтепродуктов // Башкирский химический журнал. – 2020. – № 3. – С. 52–61.

13. Фонарева К.А. Моделирование процесса сорбции нефтепродуктов на элементарном волокне // Нефтегазовае дело. – 2017. – Т. 15. – № 1. – С. 216–220.

14. Терра Экология – современные решения в промышленной экологии. Продукция для ЛАРН и очистки сточных вод. Каталог продукции 2023. – Москва. – 2023.

15. Консейсао А.А.-да. Сравнение поглощающих свойств абсорбента «DULROMABSORB» и промышленных органических абсорбентов для очистки разливов нефти // Материалы VI Международной научной конференции «Теория и практика массообменных процессов химической технологии (Марушкинские чтения), Уфа. 17 ноября 2021. – Уфа. – 2021. – С. 315–316.

16. Хлесткин Р.Н., Самойлов Н.А., Осипов М.И., Чичирко О.П. Технология сбора нефти с места аварийного разлива при помощи макропористого технического углерода // Нефтяное хозяйство. – 2005. – № 11.– С. 111–113.

17. Samoilov N.A., Khlestkin R.N., Osipov M.I., Chichirko O.P. Formation of Carbon Sorbent and Oil in Removal Consolidated Bed of Spilled Oil // Russian Journal of Applied Chemistry. – 2004. – V. 77. – № 2. – P. 327–332.

18. Решняк В.И. Опыт организации и использования технических средств для ликвидации аварийных разливов нефти // Вестник Государственного университета морского и речного флота имени адмирала С.О. Макарова. – 2018. – Т. 10. – № 2. – С. 287–299.

19. Маценко С.В., Волков Г.Г., Волкова Т.А. Ликвидация разливов нефти и нефтепродуктов на море и внутренних акваториях. Расчет достаточности сил и средств: методические рекомендации. Новороссийск: МГА им. адм. Ф.Ф. Ушакова. – 2009. – 78 с. – 2013. – № 3. – С. 83–86.

20. Рекомендации по применению технических средств при ликвидации последствий разлива нефтепродуктов. ФГБУ Всероссийский научно-исследовательский институт по проблемам гражданской обороны и чрезвычайных ситуаций МЧС России (Федеральный центр науки и высоких технологий). – Москва. – 2020.– 33 с.

21. План по предупреждению и ликвидации разливов нефтепродуктов, газового конденсата на объектах ЗАО «Пургаз». – Губкинский. – 2020. – 361 с.