Мировой рынок углеводородов претерпевает сильные изменения, цены на самые востребованные из них – нефть, природный газ, уголь – постоянно меняются в значительных пределах, что, в свою очередь, связано с политическими событиями и спросом на них. К тому же уже сегодня многие страны хотят полностью отказаться от углеводородной энергетики в пользу альтернативных источников. Резкое снижение цен на энергоресурсы обеспечило компаниям, экспортирующим природный газ (в частности ПАО «Газпром» и ПАО «НОВАТЭК»), огромное увеличение продаж, реализации газа. Все это доказывает, что, несмотря на колебания мировых цен на источники энергии, доля природного газа в обеспечении энергоресурсами будет только расти (особенно при развитии экономики Китая и стран Азиатско-Тихоокеанского региона). К тому же природный газ является экологически более чистым, что дает ему определенные преимущества в борьбе за долю рынка. На сегодняшний день большая часть природного газа транспортируется трубопроводным транспортом, что связано с действующими контрактами и дешевизной такого метода. Развитая транспортная сеть трубопроводов позволяет контролировать определенные точки сбыта, например европейский рынок, поэтому компания ПАО «Газпром» активно ведет борьбу за реализацию проекта «Северный поток-2». В таких случаях трубопроводный транспорт природного газа остается наиболее выгодным.

По данным Статистического Ежегодника мировой энергетики, человечество за 2017 год потребило свыше 2,5 трлн м3 газа, и спрос на него может вырасти до 4,5 трлн м3 газа к 2035 году.

При этом ключевыми регионами добычи природного газа в ближайшей перспективе будут Восточная Европа – Евразия (включая Россию и район Каспия), а также страны Персидского залива, Австралия и Северная Америка. Добыча газа только в России за четверть века вырастет на 220 млрд м3 за счет запасов полуострова Ямал, Штокмановского месторождения и месторождений Восточной Сибири. Однако локализация месторождений газа часто не совпадает с ведущими рынками его потребления. Страны, имеющие большие запасы газа и низкий внутренний спрос, нацелены на монетизацию своих газовых ресурсов.

В тех случаях, когда строительство трубопровода от поставщика к потребителю является экономически невыгодным, сжижение природного газа становится одним из путей достижения поставленной цели. Следует отметить, что действующие крупнотоннажные заводы по сжижению газа в России («Сахалин-2», «Ямал СПГ»), а также проекты по строительству аналогичных заводов («Арктик СПГ-2», «Арктик СПГ-1», «Арктик СПГ‑3», «Печора СПГ», «Владивосток СПГ», «Балтийский СПГ», «Штокманн СПГ», «Дальневосточный СПГ», «Криогаз – Высоцк») находятся в зонах холодного и арктического климата, который характеризуется определенными особенностями. Это резкие колебания температуры в течение года (летом может достигать +30°С, зимой -40°С), вечная мерзлота (промерзание грунта в течение 2000 лет), сильные ветра.

Сжиженный природный газ (СПГ) представляет собой жидкую многокомпонентную смесь легких углеводородов, основу которой составляет метан. Для получения СПГ природный газ вначале очищают от углекислого газа и сероводорода, затем осушают – удаляют влагу и очищают от ртути, затем отделяют фракцию С3 и более тяжелые углеводороды. Оставшийся газообразный метан, в зависимости от требований к продукции по калорийности, может в качестве примесей иметь 3 – 4 % этана, 2 – 3 % пропана, до 2 % бутанов и до 1,5% азота. Если эту смесь метана с другими газами охладить примерно до температуры -160 °С при давлении чуть больше атмосферного (температура кипения чистого метана при атмосферном давлении -161,5 °С), то он превращается в жидкость.

Основные технологии получения сжиженного природного газа, которые нашли применение в промышленности представлены в таблице 1.

ТАБЛИЦА 1. География заводов и технологий для производства СПГ

ТАБЛИЦА 1. География заводов и технологий для производства СПГ (продолжение)

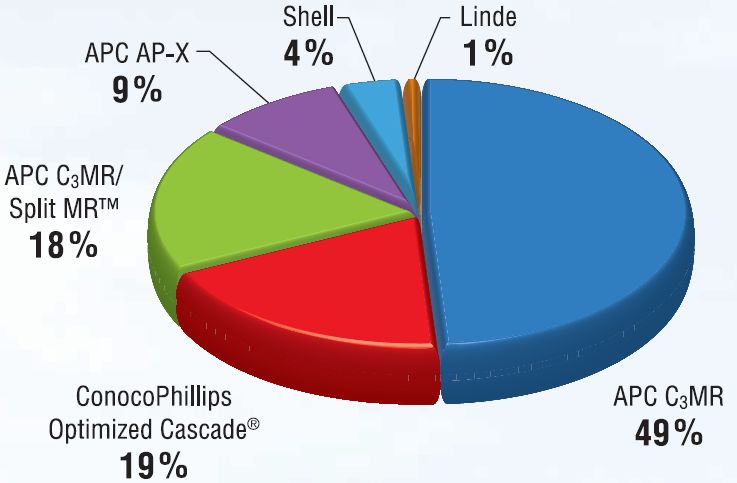

Структура мирового опыта применения технологий сжижения природного газа в процентном соотношении приведена на диаграмме (рисунок 1).

РИС. 1. Промышленное использование технологий сжижения природного газа в мире

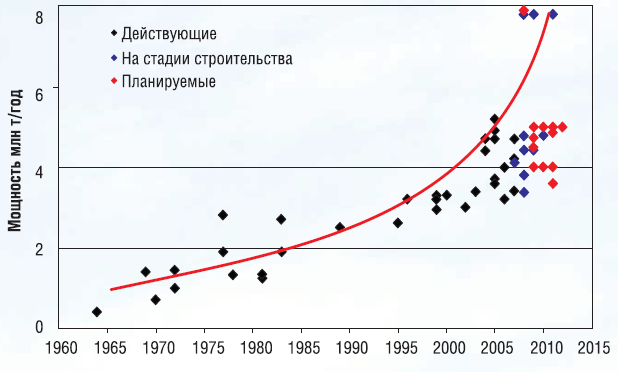

Развитие технологий сжижения природного газа постепенно проходило по двум направлениям (рисунок 2).

РИС. 2. Эволюция технологий сжижения природного газа

Во-первых, происходило регулирование количества циклов охлаждения на чистых хладагентах с переходом от классического каскадного процесса на пропане, этилене и метане на модернизированный каскадный процесс (ConocoPhillips), в котором метановый цикл разомкнут. Процесс MFC, реализованный на проекте в Норвегии («Snohvit»), является последователем этого развития с переходом от чистых хладагентов к смешанным в трехконтурном цикле охлаждения.

Во-вторых, протекала оптимизация количества холодильных циклов и уровней, а также применение как чистых хладагентов (стадия предварительного охлаждения), так и смешенных хладагентов для окончательного охлаждения и переохлаждения природного газа. Следует отметить, что процесс DMR позволил в условиях холодного климата получать до 5 млн т/год сжиженного природного газа. Эта технология получила и дальнейшее развитие (DMR – Liquefin), однако ввиду сложности конструкции оборудования пока не нашла применение в промышленности.

Анализ информации по процессам сжижения природного газа показал, что большинство действующих заводов СПГ используют технологию смешанного хладагента с предварительным пропановым охлаждением. Разработчиком процесса является компания Air products and Chemicals Inc (APCI). В настоящее время, после истечения срока действия ряда патентов APCI, лицензии на данную технологию, а также на ряд ее видоизменений, таких как параллельная система смешанного хладагента (PMR), предоставляет также компания Shell. Кроме того, компания APCI предлагает ряд видоизменений технологии смешанного хладагента с предварительным пропановым охлаждением – технологию 100Split MR™, а также разработанную технологию производства СПГ – AP-X™, позволяющую строить технологические линии производительностью свыше 5 млн т/год. Уникальными в этом плане являются 4-я и 5-я нитки СПГ завода в Катаре, где производительность составляет 7 – 8 млн т/год (рисунок 3).

РИС. 3. Эволюция мощностей технологических линий по сжижению природного газа

Правда, большинство заводов пересмотрели единичные мощности технологических линий, которые на данный момент составляют 5 – 6 млн т/год. Связано это, скорее всего, с дороговизной изготовления единичного оборудования, его обслуживания, повышенным риском выхода из строя и большими (возможно, не всегда окупаемыми) вложениями.

Лицензии на каскадную технологию предоставляют несколько компаний, в том числе APCI и Shell, хотя единственный построенный за последнее время завод СПГ, который использует оптимизированную каскадную технологию, применяет лицензию компании Conoco Phillips. Технология двухконтурного охлаждения со смешанным хладагентом (DMR), первоначально предлагавшаяся Technip/Snamprogetti, теперь для новых проектов производства СПГ предоставляется IFP/Axens (Liquefin™). Лицензии на варианты технологии DMR предоставляются также компаниями APCI и Shell. Применение большинства процессов увязывается владельцами лицензий с обязательным применением основного оборудования, в число которого входят теплообменники, компрессоры и мощные газотурбинные или электрические приводы. Их требования ограничивают участие российских производителей.

Из рис. 1 видно, что каждый второй завод по сжижению природного газа использует технологию C3MR (APCI), еще четверть приходится на ее модификации (C3MR/Split MR, C3MR AP-X). Однако данная статистика мало подходит для России, ведь большинство заводов, эксплуатируемых в мире, находится в субэкваториальном климате (рисунок 4).

РИС. 4. Действующие заводы по сжижению природного газа

Непосредственно процесс сжижения природного газа потребляет в зависимости от технологий и объемов от 15 до 30% от общей энергетики. Таким образом, даже небольшое увеличение в эффективности сжижения природного газа улучшает конкурентоспособность и сокращает огромные энергетические затраты.

В связи с активным развитием производства сжиженного природного газа в России, а также санкциями, связанными с запретами сотрудничества с рядом зарубежных компаний, отечественные компании взялись за разработку своих технологий производства СПГ, с использованием оборудования, произведенного на внутреннем рынке.

Самой амбициозной на сегодняшний день является технология, представленная компанией ПАО «НОВАТЭК», которой принадлежит контрольный пакет акций компании «Ямал СПГ».

Способ сжижения природного газа по циклу высокого давления с предохлаждением этаном и переохлаждением азотом «арктический каскад» и установка для его осуществления.

Принципиальная технологическая схема процесса приведена на рисунке 5.

Предложенный способ сжижения природного газа заключается в том, что подготовленный сырьевой природный газ предварительно охлаждают, отделяют этан, переохлаждают сжижаемый газ с использованием охлажденного азота в качестве хладагента, снижают давление сжижаемого газа, отделяют несжиженный газ и отводят сжиженный природный газ. При этом перед предварительным охлаждением природный газ компримируют, отделение этана осуществляют в процессе многоступенчатого предварительного охлаждения сжижаемого газа с одновременным испарением этана с использованием охлажденного этана в качестве хладагента. Этан, полученный при испарении, компримируют, конденсируют и используют в качестве хладагента при охлаждении сжижаемого газа и азота, причем азот компримируют, охлаждают, расширяют и подают на стадию переохлаждения природного газа.

В предлагаемой технологии «Арктический каскад» в первом контуре ожижения применяется чистый хладагент этан. Такое решение значительно упрощает процесс сжижения, позволяет применять простые испарители вместо сложных многопоточных теплообменников для смешанного хладагента, расширяет перечень заводов, способных изготовить необходимое оборудование.

Использование для предварительного охлаждения этана вместо СХ приводит к снижению капитальных затрат на установку фракционирования хладагента, снижает размеры склада-хранилища, исключает из схемы узел смешения чистых хладагентов для приготовления смешанного. В условиях арктического климата такая технология выглядит более убедительной, чем С3MR (которая применяется на остальных технологических линиях «Ямал СПГ»), в связи с использованием в предварительном цикле этана в качестве хладагента.

В технологии «Арктический каскад» на одну технологическую линию применяется один привод, распределяющий свою мощность через мультипликатор, что позволяет снизить затраты и номенклатуру оборудования.

Расчетные энергетические затраты на производство СПГ по технологии «Арктический каскад» составляют около 220 кВт на тонну.

Уже сегодня известно, что для четвертой технологической линии проекта «Ямал СПГ» мощностью 0,9 млн т/год выбрана именно технология «Арктический каскад».

Способ сжижения природного газа по двухконтурной системе Газпром ВНИИГАЗ

Принципиальная технологическая схема процесса (рисунок 6) предусматривает предварительную глубокую очистку и осушку сырьевого газа.

После обработки газ высокого давления подается в установку сжижения, где подвергается ступенчатому охлаждению в теплообменных аппаратах Т-1 и Т-2. В Т-1 газ охлаждается до температуры минус 54 – 52 °С, что позволяет при необходимости сконденсировать содержащиеся в сырьевом газе тяжелые углеводороды и выделить их в сепараторе С-1.

Жидкая фаза тяжелых углеводородов используется для производства компонентов смешанного холодильного агента, циркулирующего в левом (синем) контуре холодильного цикла, а также товарной продукции – пропан-бутановой смеси.

Паровая фаза из С-1 направляется в Т-2, где доохлаждается и переводится в жидкое состояние. СПГ высокого давления выводится из теплообменника Т-2 при температуре минус 125 – 120 °С. Далее он доохлаждается в теплообменнике Т-3 правого (красного) азотного контура установки сжижения газа до минус 160 – 150 °С и подается в жидкостной детандер Д-1, где расширяется до 0,11 – 0,13 Мпа и в результате этого охлаждается еще на несколько градусов. Переохлажденный СПГ отделяется от остатков паровой фазы в сепараторе С-5 и направляется в резервуарный парк на хранение и для последующей отгрузки в танкеры через отгрузочный терминал.

В левом контуре циркулирует многокомпонентный холодильный агент, состоящий из смеси азота, метана, этана, пропана, бутана и пентана. Циркуляция холодильного агента осуществляется за счет компрессоров К-1, К-2, К-3 и насосов Н-1 и Н-2. После сжатия в указанных компрессорах газообразный холодильный агент охлаждается в аппаратах воздушного охлаждения ВО-1, ВО-2 и ВО-3, и образовавшаяся газожидкостная смесь направляется в соответствующие сепараторы С-2, С-3 и С-4 на разделение. Паровая фаза холодильного агента сжимается в указанных компрессорах, объединяется в единый поток, который подается в многопоточный теплообменный аппарат Т-1 на охлаждение и конденсацию и используется в качестве холодильного агента в теплообменнике Т-2.

Жидкая фаза холодильного агента из сепараторов С-2, С-3 и С-4 также объединяется в единый поток и с помощью насосов Н-1 и Н-2 подается в теплообменник Т-1, в нем переохлаждается и после дросселирования возвращается в теплообменник Т-1 в качестве холодильного агента, обеспечивающего охлаждение природного газа, паровой и жидкой части холодильного агента. Правый (красный) азотный контур обеспечивает охлаждение СПГ высокого давления за счет ступенчатого сжатия азота в компрессорах К-4 и К-5 с последующим расширением в турбодетандере (ТДА). В целом холодильный цикл установки сжижения характеризуется высокой энергетической эффективностью (на уровне передовых технологий, реализованных в мире) и оптимальной степенью переохлаждения СПГ, что весьма благоприятно сказывается на условиях хранения и минимизации потерь товарной продукции из-за испарения в резервуарах.

Есть большие сомнения в применимости данной технологии в условиях арктического климата при большой производительности. Регулирование контура предварительного охлаждения представляет собой сложную задачу из-за большого количества компонентов хладагента. Технология разрабатывалась для проекта СПГ‑завода во Владивостоке, но и там, возможно, она не будет реализована.

И технология ПАО «НОВАТЭК» и технология ООО «Газпром ВНИИГАЗ» представляют собой технологическую линию с большим количеством оборудования, что, скорее всего, будет негативно отражаться на надежности и приведет к повышенному риску при эксплуатации. Что же касается энергетических затрат при сжижении природного газа, то они сопоставимы с зарубежными, а в условиях арктического климата могут проявить себя даже более выгодными.

Обе российские технологии на данный момент не способны конкурировать с зарубежными, являются, скорее, катализатором развития СПГ-индустрии в России. В качестве основных причин можно выделить отсутствие возможности изготовления требуемого теплообменного оборудования, отсутствие производства газотурбинных агрегатов повышенной мощности, отсутствие опыта внедрения новых СПГ-технологий и методов оптимизации производства. Все это ставит под сомнения экономическую эффективность производства СПГ на российских технологиях и оборудовании, тем не менее работы в этой области необходимы для отечественной промышленности.

Последние проекты, находящиеся в условиях холодного климата («Сахалин-2», «Snohvit»), использовали технологии DMR и MFC, соответственно. Поэтому в данной статье для сравнения были взяты две технологии (так как MFC будет незначительно отличаться от DMR, при этом стоимость оборудования будет выше) производства сжиженного природного газа: C3MR, DMR. К тому же высока вероятность того, что для проекта «Арктик СПГ‑2», а также других российских СПГ‑проектов будет использована одна из этих технологий, либо их незначительные модификации.

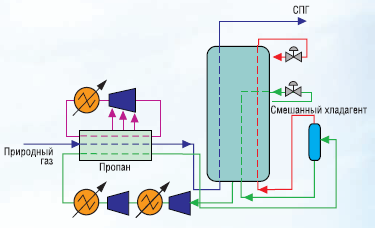

Технология сжижения смешанным хладагентом с предварительным охлаждением пропаном C3MR (APCI)

Принципиальная технологическая схема процесса приведена на рис. 6.

Система пропанового охлаждения использует четыре уровня давления для предварительного охлаждения как потока природного газа, так и потока СХ. Далее природный газ сжижается в нижней секции основного криогенного теплообменника и переохлаждается в верхней секции. Поток СХ направляется в сепаратор. Жидкость из сепаратора, тяжелый хладагент, переохлаждается в нижней секции теплообменника, дросселируется и поступает в межтрубную часть теплообменника. Газовый поток из сепаратора, легкий СХ, сжижается и переохлаждением в трубной части теплообменника дросселируется, после чего поступает в его межтрубную часть (рисунок 7).

РИС. 7. Принципиальная технологическая схема сжижения природного газа C3MR (APCI)

Пропан на выходе из компрессора конденсируется воздухом или водой в пропановом конденсаторе.

Смешанный хладагент состоит из азота, метана, этана и пропана. После выхода из теплообменника он в виде насыщенного пара поступает в компрессор. Поток СПГ из теплообменника проходит через дроссельный клапан. Результирующий двухфазный поток проходит сепарацию в испарительной емкости. Этот процесс позволяет достичь приемлемой концентрации азота в СПГ. Температура СПГ, поступающего из теплообменника, контролируется для получения желаемого объема отпарного газа из испарительной емкости. Затем товарный СПГ подается в резервуар – хранилище СПГ.

Технология двухконтурного охлаждения смешанным хладагентом DMR (Shell)

Технологический процесс сжижения DMR (double mixed refrigerant – хладагент двойного смешения) был разработан в 2002 году для средне- и крупнотоннажного производства с производительностью технологической линии 2 – 5 млн т/год (на «Сахалине-2» 4,8 млн т/год).

Технология предполагает использование двух потоков циркулирующего охладителя, представляющего собой смесь азота и легких углеводородов (обычно – метан, этан, пропан, изобутан, бутан): контур предварительного охлаждения и контур сжижения (рисунок 8).

РИС. 8. Принципиальная технологическая схема сжижения природного газа DMR

Сухой очищенный природный газ проходит предварительное охлаждение и частичную конденсацию в теплообменниках предварительного охлаждения с помощью смешанного хладагента первой ступени и подается в теплую часть главного криогенного теплообменника. Двухфазный поток поступает в сепаратор С1, где от него отделяются тяжелые компоненты.

Паровая фаза сепаратора С1 возвращается в криогенный теплообменник, где она охлаждается и конденсируется. Затем поток СПГ направляется в хранилище при температуре -161 °С и атмосферном давлении. Для отделения азота 104от СПГ используется сепаратор С3. Паровая фаза сепаратора С3, которая образуется при сбросе давления в дросселе, компримируется и используется в качестве топливного газа. Жидкая фаза сепаратора С1 поступает на ГФУ. Пары смешанного хладагента СХ1 низкого давления из теплообменника II компримируются в компрессоре К1 и охлаждаются в промежуточном холодильнике, смешиваются с парами смешанного хладагента среднего давления из теплообменника I, компримируются в компрессоре и охлаждаются в воздушном концевом холодильнике. Хладагент СХ1 высокого давления частично конденсируется и делится на два потока. Первый поток после редуцирования в дросселе до среднего давления возвращается в теплообменник Т01 и далее направляется на сжатие в компрессор. Второй поток поступает в теплообменник II, где конденсируется и переохлаждается. Перед возвратом в теплообменник II давление потока понижается на регулирующем клапане.

Потоки смешанного хладагента СХ1 полностью испаряются в теплообменниках предварительного охлаждения I и II перед возвратом в компрессор соответствующей ступени. Смешанный хладагент 2 низкого давления компримируется в компрессорах основного цикла с промежуточным охлаждением в аппаратах воздушного охлаждения (промежуточный и концевой холодильники). Дальнейшее охлаждение и частичная конденсация СХ2 высокого давления осуществляются потоком смешанного хладагента СХ1 в теплообменниках предварительного охлаждения I, II. После предварительного охлаждения двухфазный поток смешанного хладагента СХ2 разделяется на «тяжелый» (жидкая фаза сепаратора С-2) и «легкий» СХ2 (паровая фаза сепаратора С-2). «Легкий» и «тяжелый» смешанный хладагент СХ2 подаются в теплую часть теплообменника III разными потоками.

«Легкий» смешанный хладагент («легкий» СХ) проходит теплую, холодную и криогенную части теплообменника, после чего его давление понижается на дросселе перед подачей в криогенную АКЦЕНТчасть теплообменника III, где он переохлаждает СПГ и конденсирует природный газ. «Тяжелый» смешанный хладагент («тяжелый» СХ) проходит теплую, холодную части теплообменника III, после чего его давление понижается на дросселе перед подачей в холодную часть теплообменника III, где он смешивается с «легким» СХ и конденсирует природный газ. Поток смешанного хладагента СХ низкого давления полностью испаряется и перегревается в теплой части теплообменника III перед возвратом в компрессор К2.

Моделирование процесса СПГ-завода проводили с использованием программных комплексов оптимизации технологических процессов газопереработки. Термодинамические библиотеки и уравнения состояния, применяемые для подобных расчетов, подходят для реальных исследований технологических процессов.

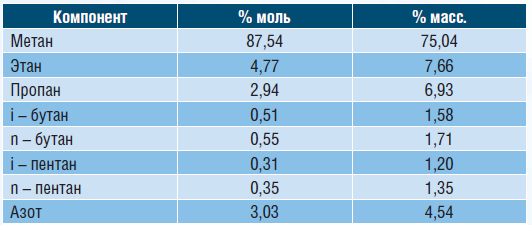

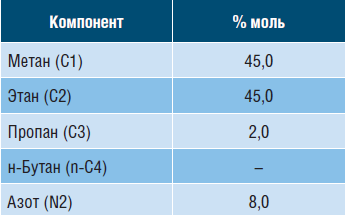

Принципиальный состав газа не влияет на получение итоговых результатов при сравнении данных технологий, поэтому при расчетах использовался усредненный газ месторождений Сибири (таблица 2).

ТАБЛИЦА 2. Состав природного газа

Данный газ является жирным, с пониженным содержанием метана и избытком этана и пропана. Сырье подается на установку при температуре от - 20 °С до + 20 °С (в условиях арктического климата возможна и более низкая температура сырья, поступающего на установку), давлении 5 МПа. Для охлаждения используется окружающий воздух (наименьшие эксплуатационные затраты, экологические требования). Есть информация, что на СПГ-заводе в Норвегии «Snohvit» (технология MFC) применение морской воды в качестве охлаждения привело к крайне негативным последствиям, в связи с некачественным проектированием теплообменного оборудования.

Состав смешанного хладагента представлен в таблице 3.

ТАБЛИЦА 3. Состав смешенного хладагента

После моделирования данных технологий была определена производительность установок в зависимости от входной температуры сырья.

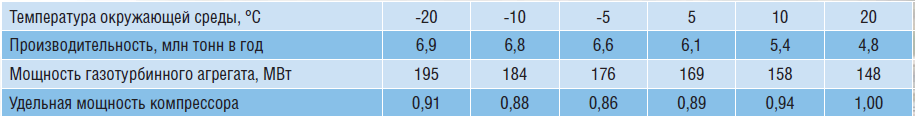

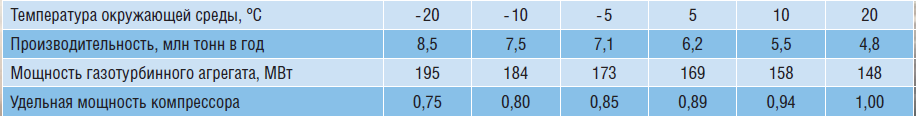

Результаты расчета представлены в таблицах 4, 5.

ТАБЛИЦА 4. Краткая сводка по производительности технологии C3MR

ТАБЛИЦА 5. Краткая сводка по производительности технологии DMR

Принципиальное отличие каждой технологии сжижения заключается в выборе предварительного охлаждения, а также в выборе приводов для компрессорного оборудования (газотурбинный или электрический).

В технологии C3MR в качестве предварительного охлаждения используется чистый хладагент – пропан, в отличие от технологии DMR, где охлаждение осуществляется смешанными хладагентами.

Такая схема охлаждения позволяет получать сжиженный природный газ производительностью до 7 – 8 млн т/год.

В качестве привода используется газотурбинный агрегат, который в условиях арктического климата выглядит более предпочтительным, нежели электрический, в качестве привода для компрессорного оборудования. Объясняется это доступностью газа в качестве топлива для газотурбинной установки, в то время как для электропривода требуется строительство собственной электростанции (где также необходимо использование газотурбинных агрегатов) и линий электроснабжения, что увеличивает капитальные затраты на строительство завода СПГ.

К тому же на стадии предварительного охлаждения пропаном – сырье охлаждается до температуры - 30 °С, что приводит к фактически бесполезной работе этого блока (в зимний период работы установки). В процессе DMR в блоке предварительного охлаждения используются смешанные хладагенты (этан, пропан, изобутан, изопентан), при этом поступающий на сжижение газ, как правило, на выходе имеет температуру минус 40 – 50 °С. Из таблицы 5 видно, что производительность сжиженного природного газа колеблется в зависимости от времени года и среднесуточной температуры окружающего воздуха, при температуре окружающей среды - 20 °C достигает 8,5 млн т/год. В условиях арктического климата, когда этот период будет совпадать со временем максимального спроса на энергоресурсы, а значит максимальной цены, можно получить дополнительную прибыль (спотовый рынок газа), которая при большой мощности завода (свыше 3,5 млн т/год) будет играть значительную роль в рентабельности проекта. При холодном климате в течение года процесс DMR позволяют увеличить производительность технологической лини. К тому же, по нашим оценкам, минимальная стоимость капитальных вложений в строительство завода по сжижению природного газа в условиях арктического климата, увеличится как минимум на 10 – 15 %, в зависимости от различных условий. Данные представлены в таблице 6.

ТАБЛИЦА 6. Показатели технологий сжижения газа на 1 кг в арктическом климате

В заключение стоит отметить, что в России по технологии DMR работает завод по сжижению природного газа «Сахалин-2», а по технологии 106C3MR – завод по сжижению природного газа «Ямал СПГ», к тому же по технологии MFC в условиях северного климата функционирует норвежский завод по сжижению природного газа «Snohvit».

Целесообразность использования в условиях холодного климата технологии C3MR остается под большим вопросом. Так в марте 2016 г. Kvaemer подготовил концепцию СПГ-завода для ПАО «НОВАТЭК» на Гыдане («Арктик СПГ») на основе технологий немецкой Linde и американской APCI. Учитывая тот факт, что большую часть референц-листа компании Linde составляют технологии Limum (SMR) и MFC, можно сделать вывод, что владельцы проекта имеют ряд сомнений относительно применения технологии C3MR, в числе описанных выше.

А также разработанная компанией ПАО «НОВАТЭК» технология сжижения природного газа «Арктический каскад», вполне может конкурировать с зарубежными, особенно после апробирования на 4-й нитке «Ямал СПГ» мощностью до 1 млн т/год.

Литература

1. Федорова Е.Б. Современное состояние и развитие мировой индустрии сжиженного природного газа: технологии и оборудование. – М.: РГУ нефти и газа имени И.М. Губкина, 2011. – 159 с.

2. Анализ технологий получения сжиженного природного газа в условиях арктического климата / И.В. Мещерин, А.Н. Настин // Труды Российского Государственного Университета нефти и газа им. И.М. Губкина. – 2016. – С. 173.

3. И.В. Мещерин. Презентация. Международный топливно-энергетический форум ЭНЕРКОН-2014 «СПГ или трубопровод».

4. Мещерин И.В, Журавлев Д.В. Сравнительный анализ процессов сжижения природного газа//Газовая промышленность. – 2008. – № 1 (614). – С. 90-93.

5. Морская транспортировка газа/И.В. Мещерин, И.А. Ким, НА. Чукова, А.Н. Чернов и др. – М.: ВНИИГАЗ, 2009. – 427 с.

6. Vist Sivert, Morten Svenning, Hilde Furuholt Valle, Henrik Ormbostad, Gunder Bure Gabrielsen, Dan Pedersen, Roy Ivar Nielsen, Jostein Pettersen, Arne Olav Fredheim, “Start-Up Experiences From Hammerfest LNG – A Frontier Project In The North Of Europe”, Paper PS4-4, LNG 16, 2010.

7. Никитина А. Прогноз BP до 2035 года // Национальный отраслевой журнал «Нефтегазовая вертикаль». – 2015. – № 6. – С. 15 – 16.

8. Д.В. Люгай, А.З. Шайхутдинов, Ю.Г. Мутовин, Г.Э. Одишария Проблемные вопросы разработки и реализации проектов СПГ // Научно-технический сборник «Вести газовой науки». – 2017. – С. 218 – 226.

Keywords: transportation of natural gas, liquefied natural gas, technologies, arctic climate, arctic cascade, liquefaction cycle.