Ключевые слова: адсорбционная установка, подготовка природного газа к транспорту, сжиженные углеводородные газы, рациональная технология извлечения сжиженных углеводородных газов, низкотемпературная конденсация и ректификация, газофракционирующая установка.

В газовой промышленности адсорбционные установки подготовки природного газа к транспорту обеспечивают надежную поставку качественного топлива потребителю при дальнем транспорте природного газа, но при этом не обеспечена возможность извлечения углеводородов C3 и С4.

Метод ступенчатой сепарации не позволяет выделить углеводородные компоненты СУГ из газа регенерации, что приводит к потерям углеводородов C3 и С4 с отработанным газом регенерации до 100 %.

Известно, что пропан и бутан играют значительную роль в промышленности благодаря своим химическим и физическим свойствам и имеют широкий спектр применения в различных отраслях промышленности. Поэтому задача извлечения углеводородов C3 и С4 из газа регенерации и сокращение потерь СУГ на адсорбционной установке является актуальной и практически значимой для газовой промышленности.

В настоящее время для сокращения потерь углеводородных компонентов на адсорбционной установке подготовки природного газа к транспорту в газовой и нефтяной промышленности предложена усовершенствованная установка для его осуществления (Патент РФ № 2645105) [1]. Где для рациональной работы адсорбционной установки используется изоэнтальпийное расширение (дросселирование) отработанного газа регенерации для его охлаждения с последующей низкотемпературной ректификацией [2].

Предлагаемый способ на усовершенствованной установке подготовки природного газа более эффективен, поскольку позволяет повысить качество подготовки углеводородного газа, увеличить выработку продукции, снизить потери жидких углеводородов и уменьшить эксплуатационные затраты [2].

Но при подготовке и переработке газа на данной усовершенствованной установке подготовки природного газа, одной из проблем по прежнему является потеря углеводородов С3..С4 в составе газа стабилизации. После отбензинивания природного газа в блоке стабилизации углеводородного конденсата газ стабилизации С1..С4 направляют на собственные нужды или отводят с установки потребителю, без дополнительной низкотемпературной переработки и разделения на газофракционирующей установке (ГФУ). Что приводит к потерям ценных углеводородов С3..С4 до 100 %.

Текущая политика рационального природопользования требует рассматривать данные адсорбционные установки подготовки природного газа как источник не только газообразного топлива и углеводородного конденсата, но и сжиженного углеводородного газа в качестве отдельного товарного продукта.

Предлагаемое решение

Когда речь идет о повышении производственной эффективности в газовой промышленности, выбор технологии является основным показателем. Для сокращения потерь СУГ, поддержки комплексных систем по максимальному использованию углеводородного сырья, а также рационализации технологии подготовки природного газа к транспорту необходимы специальные решения, относящиеся к наилучшим доступным технологиям НДТ.

Одним из перспективных направлений в области данных решений является рациональная технология извлечения СУГ при подготовке природного газа к транспорту, которая относится к НДТ [3].

В настоящее время газовая промышленность на адсорбционных установках подготовки природного газа к транспорту нуждается в рациональных технологиях извлечения СУГ в качестве товарных продуктов, что может улучшить экономические и технологические показатели производства и укрепить экологическую безопасность [3].

Рациональное использование выделенных ценных компонентов – один из путей, который может способствовать достижению в настоящее время стратегической цели развития минерально-сырьевой базы, которая заключается в создании условий для устойчивого обеспечения минеральным сырьем социально-экономического развития и поддержания необходимого уровня экономической и энергетической безопасности Российской Федерации [4].

Преодоление зависимости от импорта требует инвентаризации неиспользуемого фонда недр дефицитных видов сырья с его геолого-экономической оценкой, анализом и обновлением геолого-разведочных данных, разработкой новых технологий обогащения и глубокой переработки минерального сырья по всей цепочке получения конечных промышленных изделий [4].

Реализация рациональной технологии извлечения СУГ связана с необходимостью повышения производственной эффективности адсорбционной установки подготовки природного газа к транспорту, позволяющая сократить потери сжиженных углеводородных компонентов С3..С4 до 90 %.

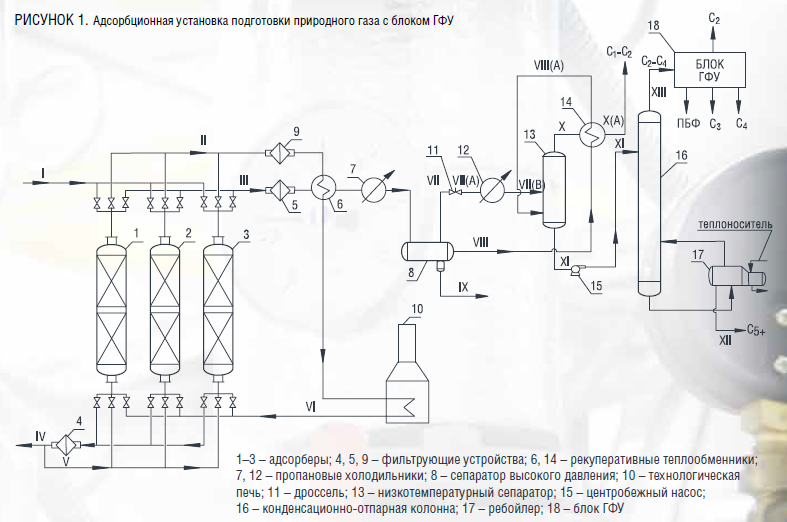

Предлагается для эффективной работы адсорбционной установки подготовки природного газа к транспорту по сокращению потерь сжиженных углеводородных компонентов С3..С4 дополнительно охлаждать отработанный газ регенерации до температуры минус 60–70 °C, для добавочной конденсации сжиженных углеводородов С3..С4 и удаления основного количества углеводородов С1..С2., с целью направить газ стабилизации из конденсационно-отпарной колонны далее на ГФУ, для получения добавочной продукции – пропан-бутановой фракции (ПБФ), пропановой фракции, бутановой фракции и газообразных – метан-этановой и этановой фракции (рисунок 1).

Подтверждением достижения технологического результата по качественному разделению отработанного газа регенерации на газообразную С2..С4 и жидкую фазу С5+ являются теоретические закономерности НТКР, путем процесса охлаждения природного газа,сопровождающегося последовательной конденсацией компонентов С3+ при определенном давлении и последующем разделении образовавшейся газожидкостной смеси без предварительной сепарации в тарельчатых или насадочных ректификационных колоннах, с возможностью разделения полученной смеси легких углеводородов на ГФУ с выработкой СУГ.

Разделение полученной смеси легких углеводородов на адсорбционной установке подготовки природного газа с блоком ГФУ обеспечивает возможность получения добавочной продукции:

-пропан-бутановой фракции (ПБФ),

-пропановой фракции,

-бутановой фракции,

-этановой фракции.

Принцип работы ГФУ основан на разной температуре кипения компонентов, входящих в состав газа.

Согласно рис. 1, адсорбционная установка подготовки природного газа с блоком ГФУ, работает следующим образом.

При общем расходе исходного газа 1 900 000 нм3/ч с давлением 6,4–10,0 МПа, температурой 20–40 °С и с плотностью 0,600–0,700 кг/м поступает на адсорбционную установку подготовки природного газа с блоком ГФУ.

Исходный углеводородный газ подается на сепарацию, где отделяется поток I отсепарированного газа от потока углеводородного конденсата и потока техводы (не показано). Поток I отсепарированного газа направляют в адсорберы 1, 2, 3, находящиеся на стадии осушки и отбензинивания газа, проходит их сверху вниз, адсорбентом является силикагель.

Адсорберы 1, 2, 3 работают периодически в циклах адсорбция – регенерация – охлаждение. Далее осушенный и отбензиненый поток IV подготовленного газа с температурой точки росы по воде не выше минус 25 0С и по углеводородам не выше минус 16 0С и давлением не менее 6,3–9,9 МПа из адсорбционной установки газа через фильтр 4 направляют потребителю.

После завершения цикла адсорбции адсорберы 1, 2, 3 переводят в цикл регенерации. Поток VI газа регенерации предварительно нагревают в печи 10 до температуры 250–350 °С и направляют в адсорберы 1, 2, 3, переключенные в цикл регенерации. При проведении регенерации из адсорбента извлекаются поглощенные тяжелые углеводороды и техвода. После проведения регенерации поток III газа, содержащего тяжелые углеводороды и техводу, очищают в фильтре 5, охлаждают в рекуперативном теплообменнике 6, холодильнике 7 до температуры 20 0С и направляют в сепаратор 8, при этом из сепаратора 8 отводят поток VII отработанного газа регенерации, поток VIII углеводородного конденсата и поток IX техводы. После завершения цикла регенерации адсорберы 1, 2, 3 переводят в цикл охлаждения. Часть потока IV подготовленного газа по линии подачи потока V газа охлаждения направляют в адсорберы 1, 2, 3, находящиеся в стадии охлаждения, проходит его снизу вверх и охлаждает адсорбент. После проведения охлаждения адсорбента по линии отвода потока II газ охлаждения проходит через фильтр 9, рекуперативный теплообменник 6 и направляется в печь 10.

Поток VII отработанного газа регенерации из сепаратора 8 высокого давления после проведения регенерации адсорбента направляют в дроссель 11 и подвергают охлаждению до температуры минус 17–20 0С путем дросселирования и далее через первую линию потока VII (А) охлажденного отработанного газа регенерации подают на дополнительное охлаждение в пропановый холодильник 12 до температуры минус 65–70 0С для более полной конденсации сжиженных и жидких углеводородов, затем через вторую линию поток VII (В) охлажденного отработанного газа регенерации от пропанового холодильника 12 направляют в низкотемпературный сепаратор 13, где осуществляется низкотемпературная сепарация при давлении 1,8–2,0 МПа. В низкотемпературном сепараторе газа 13 в поднимающиеся газовые потоки в большей степени переходят легкие углеводороды, которые отводятся по первой линии отвода X охлажденного газа сепарации и далее поступают в рекуперативный теплообменник 14 для охлаждения углеводородного конденсата, который поступает по линии отвода углеводородного конденсата VIII от сепаратора высокого давления 8 и далее поступает через вторую линию охлажденного углеводородного конденсата VIII(А) в нижнюю часть низкотемпературного сепаратора 13 для дополнительного разделения углеводородного конденсата от газообразных углеводородов С1..С2.

А парожидкостный поток, состоящий в большей степени из сжиженных и жидких углеводородов, от низкотемпературного сепаратора 13, через насос 15 и первую линию отвода охлажденного углеводородного конденсата XI направляется в конденсационно-отпарную колонну 16 с подогревом низа колонны ребойлером 17, которая снабжена линией отвода XIII углеводородного конденсата С5+ и линией отвода XII газа стабилизации С2..С4.

Поток охлажденного газа сепарации X(А) от рекуперативного теплообменника 14 подается на собственные нужды. В верхнюю часть конденсационно-отпарной колонны 16 через линию отвода охлажденного углеводородного конденсата XI поступает на стабилизацию парожидкостный поток от низкотемпературного сепаратора 13 с температурой минус 60–65 0С. А охлажденный углеводородный конденсат от сепаратора высокого давления 8, предварительно охлажденного до температуры минус 60–65 0С в рекуперативном теплообменнике 14, посредством потока охлажденного газа сепарации по первой линии отвода охлажденного газа сепарации X, от низкотемпературного сепаратора 13 подается в нижнюю часть низкотемпературного сепаратора. В нижней части конденсационно-отпарной колонны 16 с ребойлером 17 происходит выпаривание из жидкой фазы остаточных легких углеводородов и получение стабильного конденсата С5+, поток XIII. Вместе с легкими углеводородами выпариваются и более тяжелые углеводороды, которые в верхней части конденсационно-отпарной колонны 16 конденсируются при температуре минус 60–65 0С и переходят в жидкую фазу, стекающую в нижнюю часть конденсационно-отпарной колонны 16. В результате многократного контактирования газовой и жидкой фазы в верху конденсационно-отпарной колонны 16 происходит выделение легких углеводородов-газов стабилизации С3..С4 до 90 %.

Присутствие метанола (80 %) в техводе допускает охлаждение газа и конденсата до указанных температур без гидратообразований.

Давление в конденсационно-отпарной колонне 16 поддерживается 2,2–2,5 МПа, температура куба – 218–240 0С.

Полученную смесь потока XIII газов стабилизации направляют в блок ГФУ 18 для получения ПБФ, пропановой фракции, бутановой фракции и этановой фракции.

Оптимальный режим работы адсорбционной установки подготовки природного газа с блоком ГФУ при НТКР газа регенерации и переработке газа стабилизации в блоке ГФУ подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию.

Заключение

Разработка рациональных технологий, направленных на увеличение коэффициентов извлечения минерального сырья и сокращение его потерь при переработке, является в настоящее время приоритетом научно-технологического развития для достижения глобального лидерства отечественных разработок.

Таким образом, рациональная технология извлечения СУГ с использованием процессов НТКР и ГФУ на адсорбционной установке подготовки природного газа позволит добавочно выделить ценные компоненты С3..С4 до 90 %, которые играют важную роль в энергетической и промышленной сферах, при стремлении к более устойчивым и экологически чистым решениям в рамках новой стратегии развития минерально-сырьевой базы.

Литература

1. Патент РФ № 2645105С1, МПК 25J 3/00. Способ подготовки углеводородного газа и установка для его осуществления / Ясьян Ю.П., Сыроватка В.А. / Опубл.: 15.02.2018.

Бюл. № 5.

2. В.А. Сыроватка, Ю.П. Ясьян. Усовершенствованная адсорбционная установка подготовки углеводородного газа к транспорту // Научно-технический журнал Технологии нефти и газа, 2018. № 1. С. 3–6.

3. Информационно-технический справочник по наилучшим доступным технологиям (ИТС 50-2017) Переработка природного и попутного газа. URL: https://docs.cntd.ru/document/555664732 (дата обращения: 04.08.2024).

4. Стратегия развития минерально-сырьевой базы Российской Федерации до 2050 года, Распоряжение Правительства № 1838-р от 11 июля 2024 г.