Ключевые слова: колонковое бурение, буровая штанга, керноприемная труба, керн, шероховатость, энергоемкость.

Керноприемная труба является важным элементом в процессе бурения и извлечения керна, основного источника информации о геологическом строении и составе пород. Современные технологии бурения требуют применения материалов с уникальными свойствами, чтобы обеспечить эффективность и надежность операций. Одним из таких инновационных материалов являются аморфные сплавы металлов.

Рассматриваемая проблема – это появление шероховатости на внутренней поверхности бурильной и керноприемной труб. Шероховатость внутренней поверхности трубы оказывает прямое влияние на характер потока бурового раствора. Чем более шероховатая поверхность, тем больше турбулентных завихрений возникает в потоке, что приводит к увеличению гидравлического сопротивления. Эти завихрения создают дополнительные силы трения между жидкостью и стенками трубы, что снижает скорость потока и увеличивает энергозатраты на его поддержание. Кроме того, повышенное гидравлическое сопротивление может негативно сказаться на кондиционности и целостности извлекаемого керна, ухудшая качество получаемых образцов.

Гидравлическое сопротивление оказывает значительное воздействие на целостность керна в процессе его извлечения. Основные механизмы разрушения включают:

· Избыточное давление: вследствие турбулентного потока возникает дополнительное гидравлическое давление на керн, что может привести к его деформации или разрушению.

· Эрозия поверхности: поток бурового раствора с высокими скоростями и завихрениями может вызвать эрозию поверхности керна, снижая его кондиционность и точность геологического анализа.

· Механическое повреждение: турбулентные завихрения и неравномерное распределение давления могут вызвать механические трещины и разломы в керне, что ухудшает его целостность и пригодность для дальнейших исследований.

Аморфные металлические сплавы

Неупорядоченные материалы характеризуются отсутствием строгой периодичности в атомной структуре и включают стекла, полимеры, твердые растворы, смолы, высокодисперсные порошки и металлические сплавы. Термины «аморфный» и «стеклообразный» используются для их описания, причем «стеклообразный» указывает на материал, полученный охлаждением расплавов, а «аморфный» описывает неупорядоченную структуру безотносительно метода получения. Создание единой классификации затруднено из-за различий в свойствах, методах получения и элементном составе материалов. Металлические стекла (аморфные металлические сплавы) проявляют свойства металлов: электрическую проводимость, механические и химические характеристики. Они делятся на несколько групп в зависимости от элементного состава.

Механические свойства аморфных металлических сплавов

Упругость. Экспериментальные данные показывают, что все упругие модули аморфных сплавов по величине меньше, чем упругие модули их кристаллических аналогов, а также меньше модулей кристаллических металлов, входящих в состав соответствующего сплава. Это свидетельствует о том, что при упругом деформировании АМС возникают меньшие напряжения по сравнению с кристаллическими сплавами при аналогичных условиях деформации. Иными словами, АМС обладают меньшей жесткостью, так как при одном и том же значении напряжения они удлиняются или изгибаются в большей степени, чем кристаллический материал.

Прочность. Высокая прочность аморфных сплавов обусловлена их структурой. В кристалле при приложении касательного одноосного напряжения деформация происходит благодаря движению дислокаций, которые смещают одну часть кристалла относительно другой. Следовательно, прочность кристалла определяется подвижностью дислокаций: чем выше их подвижность, тем быстрее начинается пластическое течение материала, а значит, ниже его прочность. В аморфном твердом теле отсутствуют кристаллографические плоскости, поэтому при приложении касательного напряжения скольжение, как результат движения дислокаций, не происходит. В этом случае на атомы действуют силы различной направленности и величины, и аморфное твердое тело деформируется путем перемещения групп атомов, что требует гораздо больших значений напряжения. Отсутствие кристаллографических плоскостей в аморфном материале определяет иные механизмы деформации и разрушения при одноосном растяжении, отличающиеся от механизмов в кристаллических телах.

Химическая (коррозионная) стойкость материалов обусловлена образованием пассивирующей пленки на их поверхности, которая предотвращает химическое взаимодействие материала с окружающей средой. Качественная пассивация требует сплошности и однородности этой пленки, что подразумевает отсутствие центров питтинговой коррозии. Гомогенность аморфной структуры является важным фактором в формировании однородного пассивирующего покрытия. Также значимым является то, что фазовый состав АМС не соотносится с их равновесной фазовой диаграммой состояния.

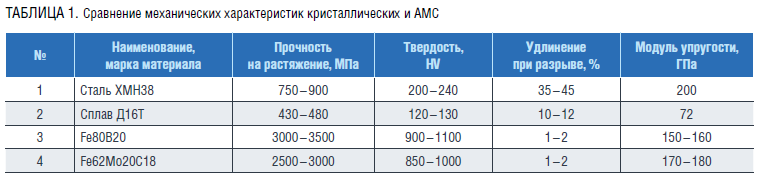

Сравнение механических характеристик перспективных АМС с материалами, применяемыми в бурении

На данный момент при создании буровых снарядов типа ССК применяют сталь ХМН38 – нержавеющий сплав на основе никеля и хрома. Из этой стали или ее зарубежных аналогов производят буровые трубы, в том числе типоразмера HQ и PQ. Для производства керноприемной трубы применяется Д16Т – это алюминиевый сплав, широко используемый в том числе и в авиационной промышленности благодаря своей легкости и высокой прочности.

Из аморфных металлических сплавов, перспективными в данном случае являются Fe80B20 – это аморфный металлический сплав на основе железа и бора и Fe62Mo20C18 –сплав на основе железа, молибдена и углерода. Как было описано выше, сплавы на основе железа обладают лучшими механическими свойствами.

Предлагается ознакомиться в таблице 1 с механическими характеристиками, такими как прочность на растяжение, твердость, удлинение при разрыве и модуль упругости.

Из проведенного сравнения можно сделать вывод, что аморфные металлические сплавы Fe80B20 и Fe62Mo20C18 обладают значительно более высокими значениями прочности на растяжение и твердости по сравнению с традиционными кристаллическими сплавами ХМН38 и Д16Т. Однако их удлинение при разрыве значительно ниже, что указывает на их более хрупкий характер.

В качестве эксперимента предлагается произвести испытание образцов стали ХМН38, сплава Д16Т и железоборного аморфного металлического сплава.

Изменение шероховатости поверхности материалов

Подготовка к испытанию

Для количественного описания шероховатости чаще всего используют параметры Rz и Ra, между которыми существует (зависящее от материала поверхности и технологического процесса ее обработки) эмпирическое соотношение

Rz= (4 ...5) Ra.

Установлены определенные соотношения между параметрами шероховатости Ra (Rz) и допуском размера и формы нормируемой поверхности. Например, для нормальной относительной геометрической точности (допуск формы составляет 60 % от допуска размера Tp).

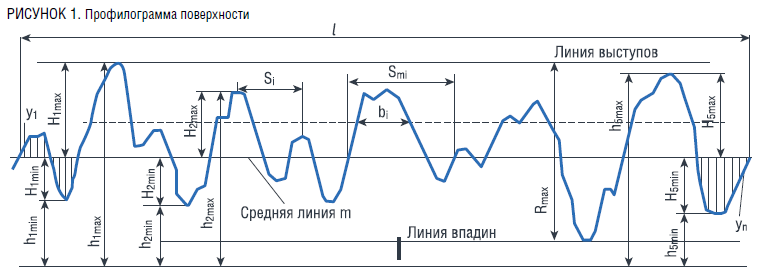

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля т, т.е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Параметры шероховатости. Согласно ГОСТ 2789 – 73* шероховатость поверхности изделий, независимо от материала и способа изготовления, можно оценивать следующими параметрами (рис. 1)

Так как поверхность материалов обладает различной шероховатостью, то для оценки устойчивости материала необходимо ориентироваться на разницу показателей средней арифметической из абсолютных значений отклонений профиля в пределах базовой линии (Ra) и высотой неровностей профиля по десяти точкам (Rz).

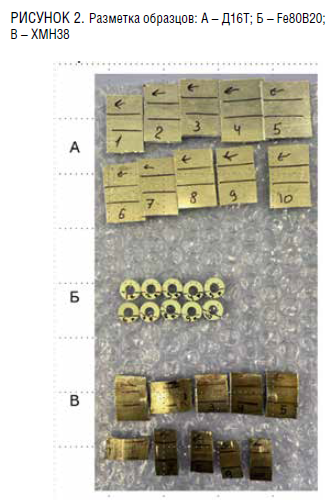

Измерение проводится на относительно небольшой площади, длиной 1 сантиметр, следовательно, чтобы измерять одну и ту же область, необходимо нанести разметку измерения. Также образцы следует пронумеровать для дальнейшего анализа. Разметка образцов представлена на рисунке 2.

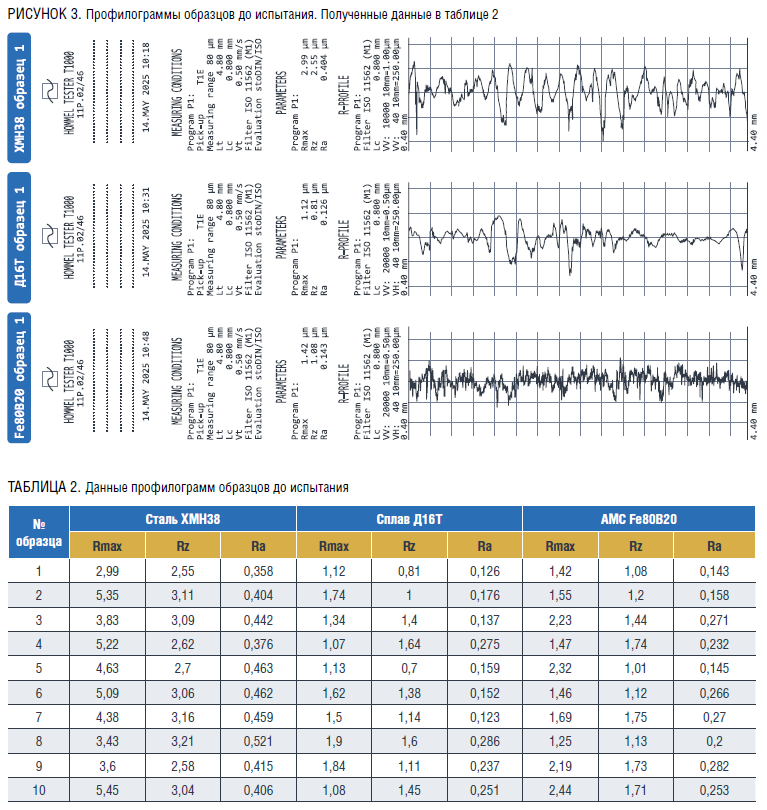

Как видно на рисунке 2, состояние образцов в разных состояниях. Так, А – сплав Д16Т – пластина, без обработки поверхности; Б – Fe80B20 – это сердечник для магнитных лент, состояние этого металла относительно новое; В – сталь ХМН38 – использованный в бурении образец и списанный из-за повреждения резьбы. Для продолжения эксперимента необходимо снять профилограммы с образцов и произвести корреляцию между параметрами Ra и Rz, чтобы убедиться, что существующие повреждения не нарушат ход исследования. Допустимым примем значение больше 0,5, что будет свидетельствовать об умеренной или сильной положительной корреляции. На рисунке 3 представлены примеры профилограмм каждого представленного материала

зависимости Rz от Ra. Результаты: для стали ХМН38 – 0,63; для сплава Д16Т – 0,63; для АМС – 0,72. Эти значения больше принятых ранее 0,5, что свидетельствует о существовании математической зависимости показателей, а это важно, так как для допустимости необходима связь между Rz и Ra, о чем уже писалось ранее.

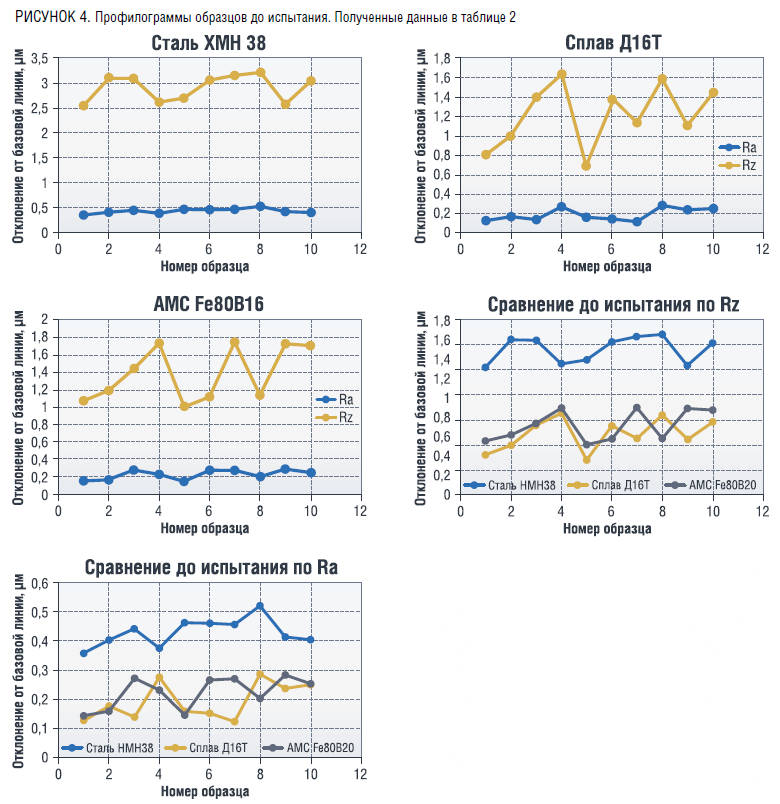

Результаты профилограмм представлены на рисунке 4 в виде графиков.

Можно заметить, что состояние дюралюминия и аморфного металла приблизительно на одном уровне, к тому же именно дюралюминий составляет в настоящий момент внутреннюю поверхность керноприемной трубы.

Все образцы помещаются в стенд, в котором будут подвергаться абразивному воздействию в течение 1 часа.

Анализ данных после испытания

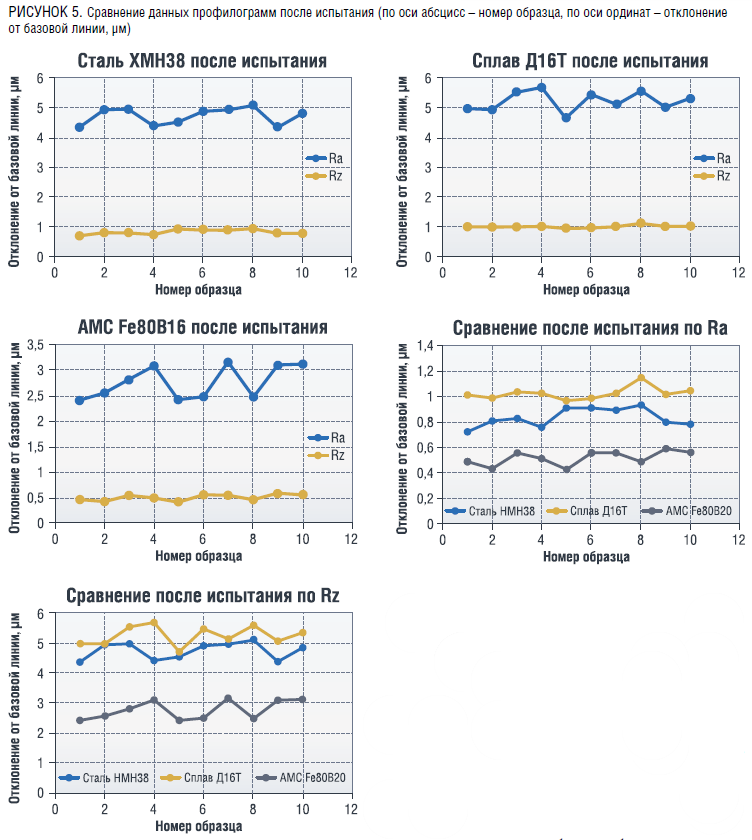

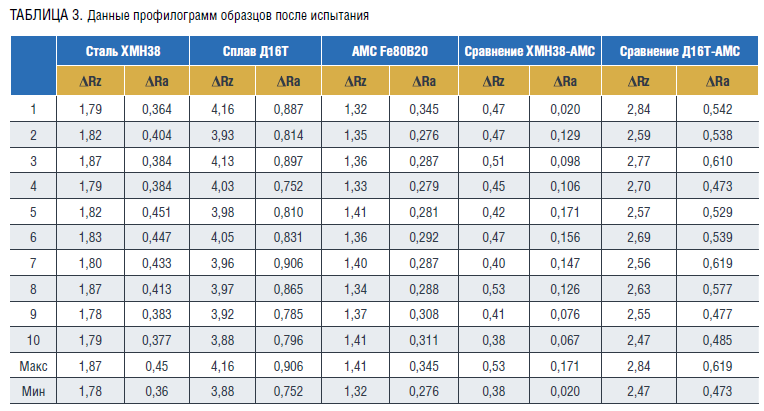

Образцы после испытания были тщательно отмыты от остатков частиц абразива и элементов, сошедших в ходе испытания. Некоторым образцам восстановлена разметка, к счастью, полной потери разметки не было. Произведены измерения шероховатости профилометром. Результаты полученных профилограмм в таблице 3.

Также результаты профилограмм представлены на рисунке 5.

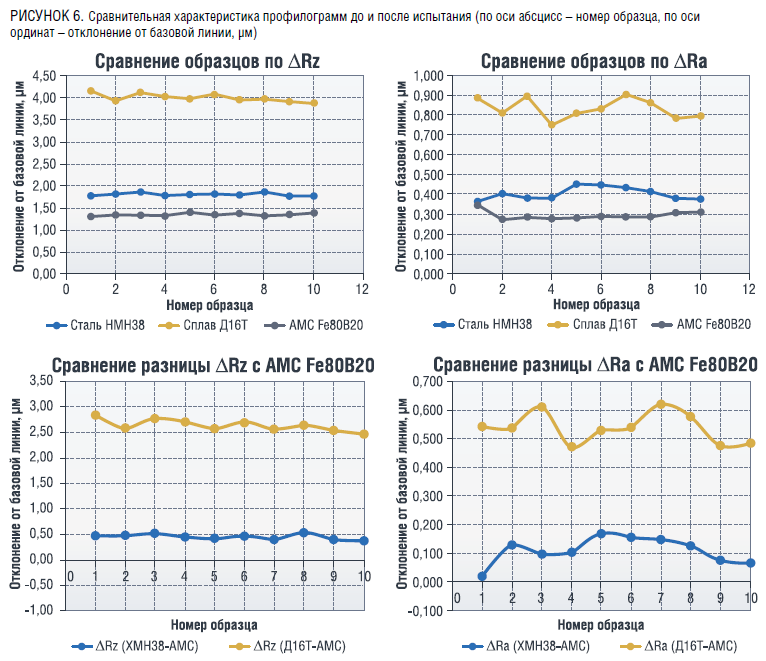

Следует обратить внимание, как изменилось состояние дюралюминия: если до испытания его состояние поверхности было приблизительно равным АМС, то после испытания имеются значительные отличия. Теперь вычислим разницу до и после испытаний. Результаты в таблице 4.

По этой таблице составлены графики сравнения (рис. 5), по которым видно, что сильнее всех абразивному воздействию подвергся сплав Д16Т, в большей или меньшей степени, но заметно больше, чем остальные образцы. Важно отметить, что на графике сравнения сплава Д16Т и стали ХМН38 с АМС Fe80B20 линия не пересекает по оси ординат отрицательные значения, что свидетельствует о хорошей устойчивости металлического стекла по сравнению с используемыми в бурении материалами.

Подтверждение эксперимента

Для подтверждения результатов эксперимента необходимо провести статистический анализ данных профилограмм (параметров шероховатости Ra и Rz) до и после абразивного воздействия. Основная цель – сравнить устойчивость материалов к износу.

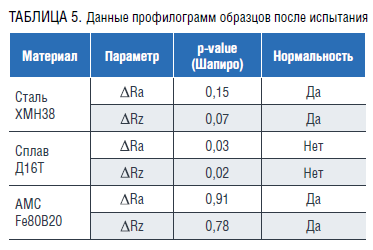

Первым шагом необходимо оценить нормальность распределения данных по параметрам Ra и Rz для каждого материала. Для этого подойдет тест Шапиро-Уилка, так как он подходит для малых выборок (n < 50). Критерии:

-

если p-value > 0,05, распределение считается нормальным;

-

если p-value < 0,05, распределение ненормальное.

Результаты для всех материалов в таблице 5.

Для сплава Д16Т распределение ненормальное, поэтому для анализа подойдет непараметрический тест Краскела-Уоллиса, в котором сравним изменение шероховатости по ΔRa и ΔRz. Тест проверит гипотез:

-

H0: медианы изменений шероховатости одинаковы для всех материалов;

-

H1: медианы различаются хотя бы для одной пары материалов.

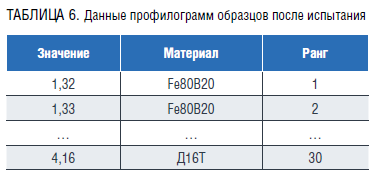

Из таблицы 4 возьмем данные по ΔRz и проведем ранжирование данных, для которого объединим все значения и присвоим им ранги, пример в таблице 6.

Далее производится расчет суммы рангов для каждой группы, R1 для стали ХМН38, R2 для сплава Д16Т, R3 для АМС Fe80B20. R1 = 170; R2 = 255; R3 = 55.

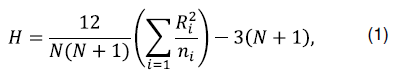

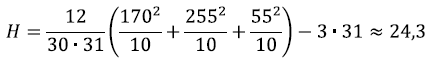

Следом производим расчет по формуле теста Краскела-Уоллиса:

где N = 30 – общее количество наблюдений; k = 3 – количество групп; ni = 10 – размер каждой группы; Ri – сумма рангов для группы i.

Сравниваем Н с критическим значением из таблицы распределения χ2cdf = k-1 = 2. Для α = 0,05 χ2крит = 5,99. Из этого следует вывод, что H = 24,3 > 5,99, а значит гипотезу H0 отвергаем.

Пост-хок анализ с использованием метода Данна для определения, какие именно группы различаются:

Сплав Д16Т и АМС Fe80B20 – различие значимо (p < 0,01), следовательно, сплав Д16Т изменился сильнее;

Сталь ХМН38 и АМС Fe80B20 – различие значимо (p < 0,05), следовательно, АМС устойчивее;

Сталь ХМН38 и сплав Д16Т – различие значимо (p < 0,01), следовательно, сталь устойчивее дюралюминия.

Вывод: тест Краскела-Уоллиса показал статически значимые различия в изменении шероховатости (по ΔRz) между материалами (H = 24,3, p < 0,001).

Вывод

Проведенный анализ с использованием теста Краскела-Уоллиса и пост-хок анализа методом Данна выявил статистически значимые различия в изменении шероховатости (ΔRz) между различными материалами. Аморфные металлические сплавы (АМС) продемонстрировали наибольшую устойчивость, а сплавы дюралюминия оказались менее устойчивыми. Это подтверждает перспективность использования аморфных сплавов в геолого-разведочном бурении для снижения гидравлического сопротивления и повышения общей производительности. Дальнейшее развитие технологий обработки аморфных материалов будет способствовать улучшению бурового процесса, обеспечивая высокую эффективность и надежность операций.

Литература

-

Стогней О.В. Физика аморфных металлических сплавов. Учебное пособие / О.В. Стоней; Воронеж: Изд. ВГУ, 2000. – 139 с.

-

Золотухин И.В. Физические свойства аморфных металлических материалов / И.В. Золотухин: М: Металлургия, 1986. – 176 с.

-

Золотухин И.В. Новые направления физического материаловедения / И.В. Золотухин, Ю.Е. Калинин, О.В. Стогней: Воронеж: Изд. ВГУ, 2000. – 360 с.

-

Земляной К.Г. Метрология, стандартизация и сертификация. Учебное пособие / К.Г. Земляной, А.Э. Глызина: Екатеринбург: Изд. УФУ, 2022 – 235 с.