Ключевые слова: адгезионная прочность, УМК, контролируемое высвобождение, нефтяная среда, индукционный нагрев, клеевые соединения, эпоксидная смола КДА-2.

Адгезионная прочность клеевых соединений на основе эпоксидных материалов играет ключевую роль в нефтегазовой отрасли, где надежность и долговечность конструкций критически важны для эксплуатации в агрессивных средах. Эпоксидные смолы, благодаря своей высокой химической стойкости, механической прочности и способности формировать прочные связи с различными поверхностями, широко применяются для ремонта скважин, защиты трубопроводов от коррозии и создания композитных материалов. Однако в условиях длительного контакта с нефтяными средами их свойства могут изменяться, что требует детального изучения, в частности, влияния времени контакта нефти с материалами, нанесенными поверх слоя нефти перед склейкой, на адгезионные характеристики.

Современные технологии активно развиваются в направлении создания умных материалов, способных адаптироваться к изменяющимся условиям эксплуатации. Одним из таких перспективных направлений являются умные микроконтейнеры (УМК), представляющие собой инновационные системы для контролируемого высвобождения активных веществ. Эти микрокапсулы способны реагировать на различные химические и физические факторы, что делает их универсальными для применения в разнообразных промышленных сферах. Такие материалы позволяют не только улучшить адгезию и обеспечить защиту от коррозии, но и сделать более прочными конструкции в труднодоступных зонах за счет использования соответствующих материалов в качестве активных веществ. Однако механизмы их взаимодействия, в частности, с металлическими поверхностями, особенно в условиях нефтяной среды, изучены недостаточно [1–5].

Целью данной работы является оценка адгезионной прочности при сдвиге клеевых соединений, сформированных на основе микрокапсул или материала ядра, и анализ влияния времени контакта нефти, находящейся на металлической поверхности, с материалами микрокапсул или ядра, нанесенных поверх слоя нефти перед склейкой, на адгезионную прочность при сдвиге получаемых соединений. Особое внимание уделяется экспериментальной проверке корреляции между временным параметром и адгезионной прочностью при сдвиге, а также оценке эффективности индукционного нагрева как метода активации микрокапсул.

Актуальность работы обусловлена необходимостью разработки новых материалов и технологий, способных повысить надежность и долговечность клеевых соединений в условиях эксплуатации нефтегазового оборудования. Полученные результаты могут быть использованы для оптимизации состава и методов применения микрокапсул, содержащих эпоксидные составы, в промышленности.

Эпоксидные смолы нашли широкое применение в нефтедобывающей промышленности, особенно для проведения ремонтно-изоляционных работ в скважинах. Их уникальные свойства, такие как высокая адгезия, химическая стойкость и способность формировать долговечные и прочные соединения, делают их незаменимыми для ограничения водопритоков в условиях неоднородных пластов и высокой минерализации вод. Например, эпоксидная смола СЭГ-6 используется совместно с виниловым полимером (Витам) для ограничения водопритоков. Эта композиция образует упругий нерастворимый гель, который эффективно изолирует водопритоки и увеличивает проницаемость по нефти [6].

Кроме того, эпоксидные смолы играют ключевую роль в создании защитных покрытий для нефте- и газопроводов. В работе [7], посвященной защите нефте- и газопроводов от грунтовой коррозии, эпоксидные смолы играют ключевую роль в создании высокоэффективных полимерных покрытий. Ученые разработали инновационный состав на основе эпоксидных смол марок ЭД-20 и KER-828 с добавлением госсиполовой смолы – природного антиоксиданта, полученного из хлопка. Технология нанесения эпоксидных покрытий подразумевала предварительную подготовку поверхности стали Ст3 с последующим нанесением эпоксидного состава, где в качестве отвердителя выступал полиэтиленполиамин, и его отверждением при 15–25 °С в течение 24 часов. Оптимизированный состав демонстрирует адгезионную прочность 4,85 МПа и модуль упругости 7200,37 МПа, что в 5 раз превышает показатели эпоксидных систем, не содержащих госсиполовой смолы. Исследования в модельных средах показали 98,6 % эффективность защиты против коррозии, снижая скорость коррозионных процессов с 2,12 до 0,024 г/см²·в водных растворах солей. Результаты подтверждают перспективность применения разработанного покрытия в нефтегазовой отрасли. Полученный материал сочетает химическую стойкость, механическую прочность и экономическую эффективность, обеспечивая долговечную защиту трубопроводных систем в агрессивных эксплуатационных условиях. Оптимальное соотношение эпоксидиановой смолы к госсиполовой, равное 90:10, позволяет достичь максимальных эксплуатационных характеристик при минимальных производственных затратах.

Учитывая вышеупомянутый успешный опыт применения смол в нефтегазовой отрасли, для дальнейших исследований в настоящей работе была выбрана эпоксидная смола КДА-2, представляющая собой модифицированную версию широко известной марки ЭД-20. Отвержденные материалы на основе смолы КДА-2 сочетают в себе все преимущества материалов, полученных на основе смолы ЭД-20, включая беспористость, отличную твердость и устойчивость к механическим повреждениям, агрессивным средам и влаге. Кроме того, полученные после отверждения системы на основе КДА-2 обладают высокой термостойкостью, диэлектрическими и противокоррозионными свойствами, а также демонстрируют превосходную адгезию к разнообразным материалам, таким как металлы, пластики, керамика и композиты. Относительно низкая вязкость КДА-2 делает ее особенно удобной для инкапсуляции и проникновения в микропоры поверхностей, что критично для обеспечения надежной защиты и упрочнения материалов в условиях эксплуатации [8].

Для отверждения смолы КДА-2 в рамках данного исследования был выбран ангидридный отвердитель – изометилтетрагидрофталевый ангидрид (ИМТГФА). Этот отвердитель обеспечивает более стабильное протекание реакции, что способствует формированию однородной структуры без внутренних напряжений. Важным преимуществом является его высокая устойчивость к влаге и углеводородам, лучшая термическая и химическая стабильность, а также гидроизоляционные и электрические свойства, он менее летуч и менее токсичен, что повышает безопасность его применения в промышленных условиях. Способность этого отвердителя обеспечивать длительную жизнеспособность связующего в технологическом процессе дополнительно подчеркивает его практическую ценность для создания долговечных и надежных материалов [9–11].

Экспериментальная часть

Процесс получения капсул включает в себя несколько последовательных стадий:

Приготовление материала оболочки

Процесс приготовления материала оболочки подразумевал предварительное растворение на магнитной мешалке при 25 °С полисульфона (ПСФ) в диметилацетамиде (ДМАА) в выбранном соотношении. Далее осуществляли ввод парамагнетика (ПМ) и последующее перемешивание до достижения видимой однородности (отсутствие агломеротов ПМ).

Приготовление материала ядра

Процесс приготовления материала ядра подразумевал смешение на магнитной мешалке при 25 °С в течение 10 минут эпоксидной смолы КДА-2 с ИМТГФА в соотношении 100,0 к 93,5 м. ч.

Приготовление раствора осадителя

Процесс приготовления раствора осадителя заключался в смешении на магнитной мешалке при 25 °С в течение 10 минут в нужном соотношении метанола и дистиллированной воды.

Смешивание материалов оболочки и ядра

Полученные на стадиях 1 и 2 материалы оболочки и ядра были смешаны в соотношении 65:35 мас. % на магнитной мешалке при 25 °С в течение 15 минут до состояния видимой однородности.

Изготовление капсул

Полученную на стадии 4 смесь заливали в шприц и прикапывали в раствор осадителя. В процессе изготовления капсул во избежание осаждения ПМ смесь материалов ядра и оболочки необходимо постоянно перемешивать. Полученные капсулы сутки выдерживались не менее 6 часов в растворе осадителя перед их дальнейшим перемещением на хранение. Адгезионную прочность нахлесточных соединений при сдвиге к стали Ст3 определяли на разрывной машине И1140М со скоростью перемещения траверсы 10 мм/мин. Склейка формировалась по ГОСТ 14759-69. Металлические пластины предварительно обрабатывались наждачной бумагой и обезжиривались спиртом. Склейки формировали как при использовании материала ядра, так и при использовании микрокапсул (рис. 1–3). Отверждение полученных соединений проводилось в программируемом конвекционном термошкафу VWR 1350FM-2 по многостадийному ступенчатому температурному режиму: 1 час при 100 °C, 3 часа при 120 °C, 16 часов при 150 °C и 2 часа при 170 °C. Выбранный режим отверждения соответствовал стандартному используемому при отверждении эпоксидных смол ИМТГФА [12] и был направлен на плавное и полное завершение реакций полимеризации, минимизацию внутренних напряжений и формирование плотной сшитой полимерной сетки, что является критически важным для достижения высокой прочности и стабильности адгезионного соединения.

Прочность клеевых соединений при сдвиге может выражаться величиной разрушающей нагрузки при сдвиге (Р) в ньютонах или величиной разрушающего напряжения при сдвиге (τ) в паскалях, вычисляемой по формуле:

где Р – разрушающая нагрузка, Н;

F – площадь склеивания, м2:

где l – длина нахлестки, мм;

b – ширина нахлестки, мм.

При этом выделяют следующие характеры разрушения клеевых соединений металлов:

- Адгезионный (разрушение происходит по границе раздела металл – клей).

- Когезионный (разрушение происходит по самому клею).

- Смешанный (проявляется и адгезионный, и когезионный характер разрушения)

Рисунок 2. Фиксация пластин

Рисунок 3. Определение адгезионной прочности соединений

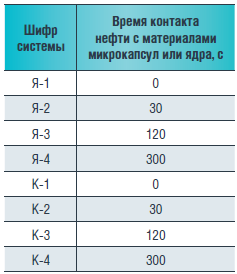

Для оценки влияния времени контакта нефти, находящейся на металлической поверхности, с материалами микрокапсул или ядра, нанесенных поверх слоя нефти перед склейкой, на адгезионную прочность при сдвиге получаемых соединений были выбраны следующие временные промежутки, представленные в таблице 1.

Таблица 1. Время контакта нефти с материалами микрокапсул или ядра

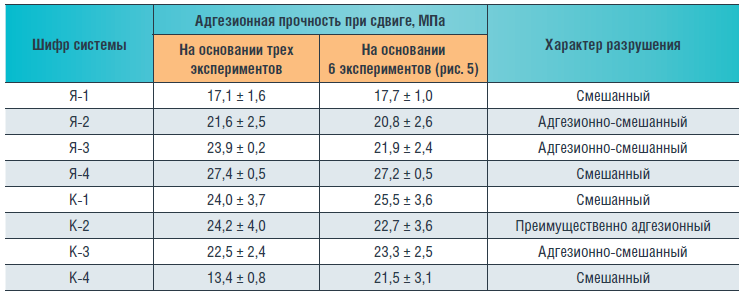

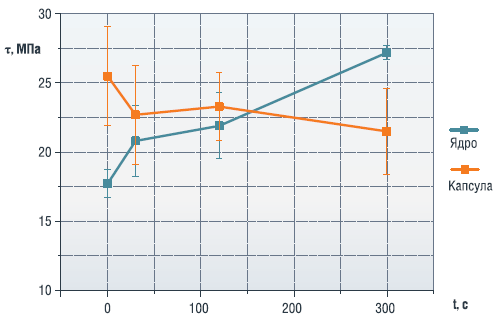

По итогам серии из трех параллельных испытаний были получены результаты, представленные на рис. 4. На основании полученных данных можно сделать следующие выводы:

- увеличение времени контакта нефти с материалом ядра приводит к увеличению адгезионной прочности при сдвиге;

- увеличение времени контакта нефти с капсулами приводит к уменьшению адгезионной прочности при сдвиге;

- адгезионная прочность при сдвиге при использовании материала ядра изменяется в большей степени по сравнению с использованием капсул.

Причиной выявленных закономерностей могут быть различия в химическом составе и структуре материалов, которые могут оказывать влияние на скорость и степень взаимодействия материалов с поверхностью субстрата. Например, материал оболочки капсулы может иметь более низкую степень химической активности, что приводит к продолжительному образованию связей с металлом. С другой стороны, увеличение времени контакта нефти с материалом ядра может способствовать образованию дополнительных точек сшивки за счет наличия в составе нефти различных соединений, участвующих в процессе отверждения эпоксидных смол. Во избежание влияния случайных факторов и повышения достоверности полученных результатов была дополнительно выполнена вторая серия экспериментов, специально ориентированная на проверку найденной ранее зависимости исследуемых параметров. Результаты обеих серий представлены в таблице 2.

Таблица 2. Результаты исследования адгезионной прочности при сдвиге

Рисунок 5. Зависимости адгезионной прочности при сдвиге к стали Ст3 в зависимости от времени контакта нефти с материалом ядра или капсулы (результат на основе 6 параллельных испытаний)

Результаты двух серий экспериментов показали, что между временем контакта нефти с материалом ядра или капсул и адгезионной прочностью при сдвиге, несомненно, есть корреляция, но характер этих зависимостей подтвержден не был. Однако данный итог подчеркивает важность учета этих факторов в будущих исследованиях.

Эксперименты с индукционным нагревом

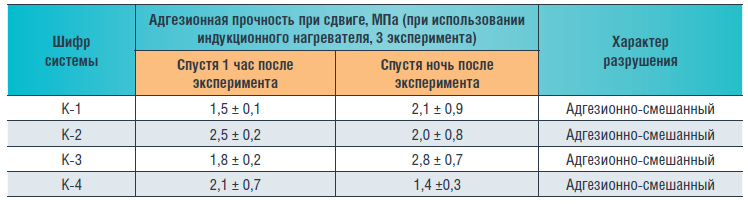

Далее с целью изучения возможности активации микрокапсул под воздействием магнитного поля использовался индукционный нагреватель МИКРОША-15-8-CЧ (рис. 6). Капсулы помещались между пластинами, фиксировались при помощи зажимов и подвергались кратковременному воздействию (1 с) при минимальной мощности (0,05 кВт) нагревателя. Последующее отверждение после изъятия склейки из рабочей зоны машины происходило в течение 29 с. На системах Я1-Я4 эксперимент не проводился, поскольку в составе ядра отсутствовали частицы ПМ. Полученные результаты представлены в таблице 3.

Рисунок 6. Индукционный нагреватель МИКРОША-15-8-CЧ

Рисунок 7. Фотография собранной установки

Таблица 3. Адгезионная прочность при сдвиге к стали Ст3 в зависимости от времени контакта нефти с материалом капсул. Отверждение капсул осуществляли при помощи индукционной машины

Использование индукционного нагрева позволило добиться лишь частичного отверждения эпоксидного состава, являющегося ядром в капсулах, чему подтверждением служат низкие значения адгезионной прочности при сдвиге по сравнению с результатами, полученными при отверждении эпоксидного состава в термоконвекционном шкафу. Это может быть связано с недостаточной мощностью воздействия или необходимостью оптимизации режимов нагрева.

Заключение

Проведенные исследования позволили выявить ключевые закономерности изменения адгезионной прочности при сдвиге клеевых соединений, образованных системами на основе микрокапсул, в которых в качестве ядра выступают эпоксидные составы, или на основе самих эпоксидных составов, в зависимости от времени контакта нефти, находящейся на металлической поверхности, с микрокапсулами, содержащими ядро, или только с материалом ядра, нанесенными поверх слоя нефти перед склейкой.

Эксперименты с индукционным нагревом подтвердили принципиальную возможность активации микрокапсул под воздействием магнитного поля, однако низкие значения адгезионной прочности при сдвиге к стали Ст3 указывают на необходимость дальнейшей оптимизации параметров воздействия.

Полученные результаты подчеркивают важность учета временного фактора при создании клеевых соединений для нефтегазового оборудования. Перспективным направлением является модификация состава микрокапсул и разработка новых методов их активации для достижения более высоких эксплуатационных характеристик. Работа вносит вклад в развитие технологии УМК.

Литература

1. Сухоруков Г.Б., Ерохин В.В., Замрий А.А., Викторова Н.В. Умные микроконтейнеры. Транспортировка и переработка [Текст] / Г.Б. Сухоруков, В.В. Ерохин, А.А. Замрий, Н.В. Викторова // Нефть России. – 2019.

2. Замрий А.В., Викторова Н.В. Умные микроконтейнеры [Текст] / Замрий А.В., Викторова Н.В. // Нефтегазовая вертикаль. – 2019. – № 10. – С. 27–31.

3. Дмитриевский А.Н. и др. Умные микроконтейнеры для повышения эффективности физико-химических МУН // Neftegaz.RU. – 2023. – № 9. – С. 24–28.

4. Инновационные технологии предупреждения осложнений и аварийных ситуаций при строительстве нефтяных и газовых скважин. Применение технологии микроконтейнеров для борьбы с поглощениями / А.Н. Дмитриевский, А.Л. Максимов, С.В. Антонов [и др.] // Бурение и нефть. – 2022. – № 9. – С. 6–13. – EDN PJMJWJ.

5. Сигов А.С., Максимов А.Л., Антонов С.В., Нургалиев Д.К., Варфоломеев М.А., Замрий А.В., Папушкина А.А., Ким В.Р. Технология «Умные микроконтейнеры» и направления ее применения в нефтегазодобыче, нефтехимии и химии (в порядке обсуждения) [Текст] / А.С. Сигов, А.Л. Максимов, С.В. Антонов, Д.К. Нургалиев, М.А. Варфоломеев, А.В. Замрий, А.А. Папушкина, В.Р. Ким // Нефтяное хозяйство. – 2025. – № 6. – С. 88–92.

6. Кадыров Р.Р. Совершенствование технологий проведения ремонтно-изоляционных работ на скважинах [Текст] / Р.Р. Кадыров, Э.Ф. Велиев, А.Р. Сафиуллина. – Уфа: Изд-во УГНТУ, 2022. – 114 c.

7. Махмудов Н.Н., Абдукаримов М.М., Ёдгоров Н. Исследование свойств покрытий на основе эпоксидной смолы, которые защищают нефть и газопроводы от грунтовой коррозии // Universum: технические науки. 2025. № 2 (131). URL: https://cyberleninka.ru/article/n/issledovanie-svoystv-pokrytiy-na-osnove-epoksidnoy-smoly-kotorye-zaschischayut-neft-i-gazoprovody-ot-gruntovoy-korrozii (дата обращения: 18.08.2025).

8. Симоник Е.И. Технология получения и применение эпоксидно-диановой смолы марки «ЭД-20» [Текст] / Симоник Е.И. // Международный журнал гуманитарных и естественных наук. – 2019. – № 5-3. – С. 105–109.

9. Ермолович Е.А., Аникеев А.А., Ермолович О.В. Состав для упрочнения искусственного массива // Известия ТулГУ. Науки о Земле. 2021. № 3. URL: https://cyberleninka.ru/article/n/sostav-dlya-uprochneniya-iskusstvennogo-massiva (дата обращения: 18.08.2025).

10. Татаринцева О.С., Ходакова Н.Н., Ильясов С.Г. Разработка тепло- и водостойкого связующего для базальтопластика // Ползуновский вестник. 2008. № 3. URL: https://cyberleninka.ru/article/n/razrabotka-teplo-i-vodostoykogo-svyazuyuschego-dlya-bazaltoplastika (дата обращения: 29.08.2025).

11. Воробей В.В., Маркин В.Б. Основы проектирования и технология сверхлегких композитных баллонов высокого давления– Барнаул: ФГБОУ ВПО АлтГТУ, 2014 – 166 c.

12. Bezrukov N.P., Antonov S.V., Smirnova N.M., Vlasova A.V., Melekhina V. Ya., Makarova V.V., Tarasov V.N., Ermakov I.O. Adhesive Compositions Based on Epoxy Anhydride Systems Modified with Poly Alkenyl Succinic Anhydrides // Polym. Sci. Ser. D. 2025. Vol. 18. P. 6–15. https://doi.org/10.1134/S1995421224701715.