Коррозионные разрушения являются серьезной проблемой при эксплуатации оборудования и конструкций нефтегазовой отрасли. Процессы коррозии присутствуют на каждом этапе нефтегазовой цепочки и приносят значительный ущерб, но вместе с тем определяют актуальность исследований такого рода. Многообразие механизмов коррозии существенно усложняет решение задач, связанных с предотвращением или снижением числа коррозионных отказов.

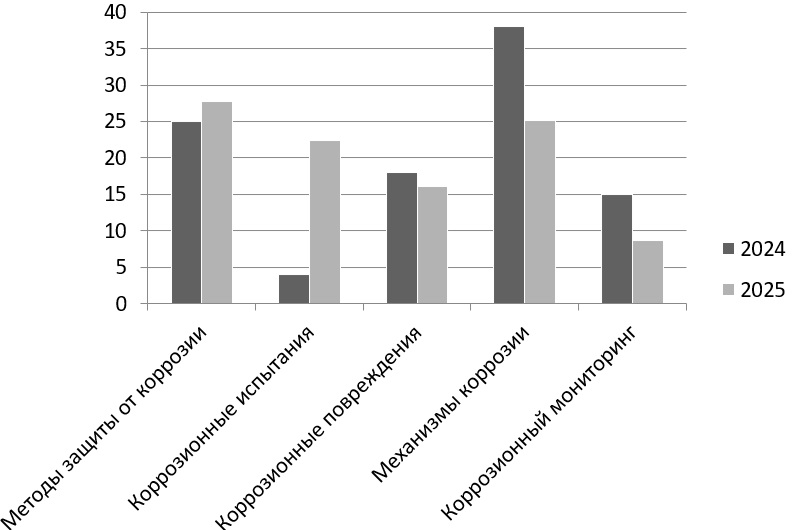

Анализ публикационной активности по тематикам, связанным с процессами коррозии, показывает, что наиболее значительной внимание авторов в 2024–2025 годах уделялось вопросам, связанным с исследованиями механизмов коррозии и разработкой материалов и покрытий, обеспечивающих повышение коррозионной стойкости (рисунок 1).

Рисунок 1. Анализ распределения публикаций 2024–2025 годов по тематикам, связанным с коррозионными процессами в нефтегазовой отрасли

Также существенная часть публикаций касалась разработки и оценки эффективности различных методов защиты от коррозии. Примерно одинаковый объем публикаций был выпущен по проблемам коррозионных повреждений и мониторинга.

По итогам проведенного анализа за 2024 год в РГУ нефти и газа (НИУ) имени И.М. Губкина были выпущены дайджесты «Коррозионные процессы в нефтегазовой отрасли», которые включают обзор публикаций, посвященных вопросам коррозии оборудования и методам защиты, применяемым в нефтегазовой отрасли [1]. Публикации были скомпонованы в 5 разделах.

Так как материалы и покрытия занимали ведущее место среди публикаций, в данной статье проведен краткий анализ основных направлений, в которых проводились исследования.

Выбор материального исполнения оборудования является важной частью проектирования, отвечающей за обеспечение заданного срока эксплуатации. Несмотря на многообразие нормативных документов, регламентирующих выбор сталей и сплавов для различных условий эксплуатации, вопросы обеспечения заданной скорости коррозии по-прежнему актуальны. Обоснование важности проведения предварительных лабораторных исследований коррозионно-стойких материалов с воспроизведением факторов рабочей среды для обоснованного выбора стали под конкретные условия эксплуатации рассмотрены в работе [2]. Аналитический обзор взаимодействия растворов, содержащих хлорид-ионы, с различными марками нержавеющих сталей представлен в работе [3]. Обзорный материал, посвященный микробиологической коррозии трубопроводов для сырой нефти приведен в работе [4]. В работах [5] и [6] анализировалось влияние сульфатвосстанавливающих бактерий на образование сероводорода и последующую коррозию нефтепромыслового оборудования.

Сравнительный анализ коррозионного поведения нержавеющих сталей марок A316, 316L и никелевого сплава Inconel 600 в соленой воде представлен в работе [7]. Обширный обзор по вопросу коррозионного растрескивания под напряжением (КРН) и коррозионного растрескивания под напряжением, вызванного хлоридами (КРН-индуцированного хлоридами) с акцентом на аустенитные нержавеющие стали, представлены в работе [8].

Оценка коррозионного поведения различных сталей в агрессивных средах рассматривается в большом числе публикаций. Общие вопросы углекислотной коррозии, механизм и кинетика коррозионных процессов, влияние термобарических, гидродинамических факторов были рассмотрены в работах [9] и [10]. Применительно к вопросам промысловой коррозии можно отметить работу [11], в которой рассмотрено применение углеродистых сталей в условиях развития углекислотной коррозии. Особое внимание в данной работе уделено роли структурного состава низколегированных малоуглеродистых сталей на коррозионную стойкость в средах, содержащих СО2. Роль структурного фактора в обеспечении коррозионной стойкости также отмечалась в работе [12], посвященной вопросам стойкости насосно-компрессорных труб в скважинных средах нефтяных месторождений РУП «Производственное объединение «Белоруснефть». Исследование проводилось на широкой линейке труб, изготовленных из среднеуглеродистых сталей марок 32Г1А N80 (Q) API Spec 5CT, 37Г2Ф Е ГОСТ 633 и низколегированных сталей марок 30Х L80 (1) API Spec 5CT, 32ХГ Р110 API Spec 5CT, 25ХГБ К72 ГОСТ 31446, 30ХГМА-1 С90 API Spec 5CT. Также вклад структурного фактора в повышение коррозионной стойкости труб из сталей 08ХФА, 08ХФМА и 05ХГБ, используемых для строительства нефтегазопроводных систем, показан в работе [13].

Влияние растягивающих напряжений на интенсивность язвенной коррозии низкоуглеродистых трубных сталей Ст3 и 08пс показано в работе [14]. Отмечено, что при напряженном состоянии при уровне напряжений 0,7 от предела текучести у анализируемых сталей скорость роста глубины язв возросла для стали Ст3 в 2,3 раза и для стали 08пс в 1,2 раза по сравнению с ненапряженными образцами.

Применение стальных труб группы прочности X-42 по API 5L для распределительных трубопроводов и трубопроводов для транспортировки сырой нефти при температуре 40 °C рассмотрено в работе [15]. В работе [16] описаны результаты исследований хромистых сталей в условиях совместного действия микробиологической коррозии и углекислого газа. Показана роль хрома в снижении скорости коррозии, а также выполнена оценка вклада СО2 и микробиологических пленок в механизм развития коррозионного процесса. Вопросы коррозионного растрескивания под напряжением для трубопроводной стали марки X100 рассмотрены в работе [17]. В работе [18] изучена стойкость нержавеющей стали 316L, полученной методом лазерного порошкового спекания, к коррозионному растрескиванию в высокотемпературном водном хлоридном растворе. Для повышения стойкости к коррозионному растрескиванию оценивалось влияние механической обработки поверхности, термообработки и ориентации печати.

Активное внедрение дуплексных сталей для изготовления подводных добычных комплексов определяет интерес к этой группе материалов. В работе [19] показано влияние дополнительного легирования дуплексной коррозионно-стойкой стали S32750 редкоземельными элементами на повышение ее коррозионных свойств. Отмечено, что снижение загрязненности неметаллическими включениями при оптимизации концентрация редкоземельных металлов улучшает коррозионные свойства исследованной дуплексной стали. В работе [20] изучено влияние процесса термической обработки на коррозионное поведение и микроструктуру дуплексных нержавеющих сталей UNS S32205 и UNS S32760. Микроструктурные исследования показали, что повышение температуры обработки на твердый раствор увеличивает содержание феррита для обоих сплавов, а более низкая температура обработки на твердый раствор приводит к образованию сигма-фазы. В результате исследований было найдено оптимальное значение температуры нагрева, которое обеспечивает достижение желаемой микроструктуры и коррозионных свойств. Влияние горячей пластической деформации на кинетику выделения вторичных фаз в литой супердуплексной нержавеющей стали (SDSS) UNS S32760 исследовано в работе [21]. Для количественной оценки и исследования влияния вторичных фаз на механические и коррозионные свойства в работе представлен микроструктурный анализ и коррозионные испытания. В работе [22] рассмотрена коррозионная стойкость дуплексных и супердуплексных сталей в растворах, имитирующих морскую воду, и показана возможность применения данных сталей для замены бронзы в морской арматуре.

Выделение карбидных фаз в нержавеющих сталях часто являются причиной развития локальных коррозионных процессов. В работе [23] приведены результаты исследования потенциодинамических поляризационных кривых двух термообработанных нержавеющих сталей Cr–W–V–Mo-системой легирования, отличающихся составом и строением карбидных фаз на основе хрома. В работе [24] показано, что в реакторах гидроочистки водородное охрупчивание данных сталей может происходить при температуре ниже 149 градусов вследствие диффузии атомарного водорода при высоких давлениях и температурах, а тепловое охрупчивание стали 9Cr-1Mo-V проявляется, когда примеси фосфора, сурьмы, олова и мышьяка сегрегируют по границам аустенитных зерен, а материал находится под нагрузкой.

Сварные соединения традиционно являются слабым местом в конструкции при действии на нее коррозионно-активной среды. У супердуплексных сталей негативное влияние сварки усиливается высокой степенью легирования хромом. В работе [25] показано, что применение сварки трением за счет снижения тепловложения в металл конструкции позволяет получить более высококачественное соединение с желаемыми металлургическими, механическими свойствами и стойкостью к питтинговой коррозии. Применение лазерной сварки также является перспективным направлением изготовления конструкций из дуплексных сталей. В работе [26] пластины из стали 2304 LDSS были соединены методом сварки с использованием лазера различной мощности для наблюдения за эволюцией микроструктуры и образованием вредных фаз. Кроме того, было проведено испытание на критическую температуру питтинговой коррозии для оценки воздействия при воздействии коррозионной среды и сравнения стойкости с полученной микроструктурой.

Сварка супердуплексных нержавеющих сталей из-за высокого содержания легирующих элементов склонна к формированию несбалансированной ферритно-аустенитной микроструктуры в объеме сварного шва и зоны термического влияния. В работе [27] рассмотрено моделирование влияния сварочных процессов на свойства стали SDSS UNS S32750 и корреляция этих результатов с ее коррозионными свойствами. В результате исследований показано наличие взаимосвязи между увеличением тепловложения, ростом содержания феррита и снижением температуры коррозионного шока, что может способствовать развитию питтинговой коррозии.

Использование аддитивных процессов для получения заготовок из дуплексных сталей рассмотрено в работе [28]. Методом 3D-печати получена дуплексная нержавеющая сталь типа 25Cr с содержанием N 0,09 %, подвергнутая после изготовления термической обработке. Применение такой технологии производства позволило увеличить потенциал сопротивления питтинговой коррозии, снизить остаточные термические напряжения и обеспечить рациональное распределение элементов Cr и N в аустенитно-ферритных фазах. Близкие по направлению исследования дуплексной нержавеющей стали 2507, изготовленной методом лазерной плавки в порошковой подложке (L-PBF), представлены в работе [29]. В работе подчеркивается перспективность применения аддитивных технологий для повышения механических и коррозионно-стойких свойств дуплексных сталей в средах, требующих высокой прочности и коррозионной стойкости. Исследование влияния ориентации сборки (0°, 45° и 90° от платформы сборки) на микроструктуру, механические и коррозионные свойства образцов дуплексной стали, полученных методом лазерного порошкового сплавления и последующего отжига на твердый раствор, показано в работе [30].

Разработка новых марок сталей и улучшение структуры используемых материалов является одним из направлений повышения коррозионной стойкости оборудования. Исследования новой кислотостойкой стали, содержащей Cu и Sb, представлены в работе [31]. Оценка ее коррозионной стойкости проводилась в водных растворах при различных концентрациях Cl и значениях pH и показала, что кислотостойкость нового материала в первую очередь обусловлена защитными свойствами Sb2O3 и Sb2O5.

Эксплуатация оборудования нефтепереработки и нефтехимии характеризуется разнообразием контактирующих сред и широким диапазоном рабочих температур и давлений. Одной из проблем, связанных с разрушением емкостного оборудования и технологических трубопроводов, является хлоридное коррозионное растрескивание. Для предотвращения развития этого вида разрушения в работе [32] предлагаются составы стали с добавками из групп 5-8, редкоземельных металлов с переходом d (REMs) Ni, V, W и Re, предназначенные для работы при постоянных растягивающих напряжениях в агрессивной коррозионной среде. В работе [33] проводилось исследование коррозионной активности продуктов разложения хлорорганических соединений и образования HCl, что приводит к возникновению коррозии оборудования НПЗ.

Добыча и переработка нефти, содержащей нафтеновые кислоты, также представляет проблему, связанную с коррозионными отказами. В работе [34] для снижения опасности развития нафтеновой коррозии рассмотрено долегирование низкоуглеродистой стали марки A333 6 ниобием в количестве 2 %. Результаты исследований показали снижение скорости коррозии образцов модифицированной стали после 12-часового погружения в нафтеновую кислоту.

Цветные металлы также находят все большее применение в нефтегазовой отрасли. Особый интерес вызывают титановые сплавы, обеспечивающие более высокие коррозионностойкие свойства в ряде сред и лучшее отношение прочностных свойств по отношению к плотности по сравнению со сталями. В работе [35] оценивалось влияние легирующих компонентов на стойкость к электрохимической коррозии, результаты оценивания коррозионной стойкости CR-латуни, DZR-латуни и бронзы CC470K. В статье [36] приведены результаты сравнительных испытаний на стойкость к горячесолевой коррозии труб из титанового сплава ПТ-7М с крупнокристаллической структурой по ТУ 5.961-11916-2007 и ультрамелкозернистой структурой по ТУ24.45.30 202 07516250-2018. Исследования микроструктуры поверхности образцов сплава Ti49.1Ni50.9 в крупнозернистом и ультрамелкозернистом состояниях после электрохимических коррозионных испытаний в растворах кислот различной концентрации приведены в работе [37].

При работе в агрессивных средах и в условиях химической коррозии при повышенных и высоких температурах для изготовления оборудования в разных отраслях промышленности используются сплавы на основе никеля. Высокая стоимость этой группы материалов требует серьезного обоснования необходимости их применения в конкретных условиях. Так, в работе [38] проведены сравнительные исследования сплава Inconel 600 на основе никеля и нержавеющей стали 304 в условиях точечного контакта в водной среде. Для обоснования выбора материала для теплообменных труб парогенераторов атомных электростанций, подвергающихся комплексному воздействию фреттинг-коррозии и фреттинг-износа, проведены испытания на трение в присутствии среды с различными концентрациями хлорид-ионов, в то время как объем износа увеличивается с ростом концентрации хлорида. Аналогичные по направлению исследования выполнены в работе [39], где рассмотрена сравнительная стойкость нескольких конструкционных сплавов на никелевой основе и образцов из технического титана марки ВТ1-0 в условиях интенсивного коррозионного износа. Установлено, что достаточной коррозионной устойчивостью обладает только титановый сплав марки ВТ1-0.

Сероводородное (сульфидное) коррозионное растрескивание продолжает оставаться наиболее опасным видом коррозионного разрушения. Высокая скорость развития и прямая опасность разгерметизации оборудования и трубопроводов определяют необходимость продолжения исследований в этом направлении. В работе [40] выполнены исследования по оценке стойкости к сульфидному коррозионному растрескиванию под напряжением для образцов из стали 20, 09Г2С, 14Х2ГМР, 08Х18Н10Т и титанового сплава ВТ6С, применяемых в компрессоростроении, в средах, содержащих сероводород. В результате исследований определены марки материалов, которые являются наиболее стойкими в сероводородсодержащих средах. Результаты исследования воздействия сероводорода в эксплуатационных условиях на газопроводы и образование блистерингов с последующим сероводородным растрескиванием представлены в работе [41]. В качестве методов защиты предлагается использованием ингибиторов.

Исследование влияния микроструктуры отдельных участков металла шва, зоны его термического влияния и основного металла сварного соединения низколегированной трубной стали класса прочности Х70 на стойкость к сульфидному коррозионному растрескиванию под напряжением, представлено в работе [42].

Применение высоколегированных коррозионно-стойких сплавов для защиты от сероводородного коррозионного растрескивания под напряжением требует учета стоимостного фактора. В работе [43] проведено сравнительное исследование влияния сероводорода на стойкость таких сталей, как 13Cr и SS 316L. Повышение cтойкости к сульфидному коррозионному растрескиванию за счет оптимизации химического состава стали AISI 8630 показано в работе [44].

Обзор публикаций, связанных нанесением защитных покрытий на поверхность отдельных элементов оборудования, показывает, что значительное внимание исследователей занимали вопросы создания функциональных покрытий для разных условий эксплуатации оборудования, работающего в коррозионно-активных средах. Так, в работе [45] разработано антикоррозионное композиционное покрытие для теплообменников, обладающее высокой теплопроводностью за счет композитного наполнителя BN/SiC. В работе [46] предложено супергидрофобное покрытие, формируемое с помощью модификации миристиновой кислотой электроосажденного никеля и позволяющее за счет увеличения краевого угла смачивания обеспечить защитный эффект до 80 %.

Повышение коррозионной стойкости и обеспечение дополнительных функциональных свойств достигается при использовании различных технологий химико-термической обработки. Из этой группы технологий наиболее широко реализуемой является технология термодиффузионного цинкования, обеспечивающая, наряду с повышением стойкости к воздействию слабоагрессивных сред, еще и повышение износостойкости в условиях трения металла по металлу при наличии смазочной среды. Вопросам создания и улучшения качества и коррозионной стойкости термодиффузионных покрытий посвящена публикация [47].

Общая информация о наиболее часто используемых и перспективных эрозионно-стойких и коррозионно-стойких покрытиях, получаемых методами ионно-плазменной обработки для защиты деталей газотурбинных двигателей, представлена в работе [48]. Применение ионной модификации приповерхностного слоя материала за счет создания модифицированных нитридных покрытий рассмотрено в работе [49]. Формирование слоев толщиной порядка 500 нм с использованием низкоэнергетического облучения ионами О2+ (40 кэВ) позволило стабилизировать прочностные характеристики слоя при высокотемпературной коррозии, а также обеспечило снижение износа в сравнении с немодифицированными нитридными покрытиями, нанесенными на поверхность стали 316L.

Процессы газотермического нанесения покрытий активно используются при изготовлении нефтегазового оборудования. Особенно широкое применение эти технологии нашли при производстве добычного оборудования, длительное время работающего в контакте с пластовыми средами. Одной из основных проблем, ограничивающих эффективность газотермических покрытий, является пористость, которая в зависимости от технологии и режимов нанесения может изменяться от 15 до 1 %. В работе [50] рассмотрены основные способы герметизации пористости газотермических покрытий путем пропитывания. На основе исследований образцов проведена оценка влияния таких факторов, как смачиваемость и шероховатость поверхности, на процесс формирования адгезионных связей между покрытием и пропитывающим составом.

Защита сварных соединений промысловых трубопроводов является серьезной проблемой при эксплуатации нефтепромысловой инфраструктуры. В патентной и научной литературе предложено значительное количество разработок по блокированию контакта этих участков трубопроводов с агрессивным флюидом. В работе [51] исследован подход защиты сварного стыка труб от коррозионного воздействия среды, основанный на нанесении металлизационных покрытий порошками ПР-Ю5Н, ПР-Х18-Н9, ПГ-ЮНХ15СР2 и присадочной проволокой марки СВ-04Х19Н9 и СВ-08Г2С. В работе [51] показано, что защитить от коррозии сварные соединения промысловых труб можно нанесением металлизационных покрытий концевых участков, однако надо контролировать возможную неоднородность и нарушение сплошности покрытия.

Для борьбы с биологической коррозией несущих конструкций и деталей оборудования в шахтах в работе [52] рассмотрено нанесение покрытия из смеси порошков Ti и Cu 50:50 вес. % методом детонационного газотермического напыления. В результате биоцидных и антикоррозионных свойств Ti-Cu композиции удалось существенно снизить обрастание образцов микробами и повысить защищенность образцов из стали Ст3 от коррозии.

Для снижения пористости покрытий газотермических покрытий в работе [53] предложена индукционная установка для их оплавления, выбраны частота тока и иные параметры тока повышенной частоты для обеспечения максимального тепловыделения. Применение оплавления позволило получить улучшенные свойства и структуру коррозионно-стойких покрытий, обеспечивающие повышение их срока эксплуатации.

Применение высокоскоростного процесса газотермического нанесения покрытий позволяет существенно снизить их пористость. Однако значительный уровень напряжений, формируемый при этом методе нанесения, требует оценки адгезионной прочности сцепления покрытия с основным металлом. Эти вопросы рассмотрены в работе [54] на примере двухкомпонентного покрытия, содержащего карбиды хрома Cr3C2 и матрицу 10% NiCr, нанесенного на дуплексную нержавеющую сталь AISI 2205. Результаты испытаний показали, что слой с Cr3C2 и NiCr-матрицей улучшает коррозионную и износостойкость дуплексной нержавеющей стали AISI 2205 при обеспечении удовлетворительной адгезионной прочности.

Применение газотермических металлизационных покрытий, наносимых методом электродуговой металлизации для защиты корпусов погружных электродвигателей (ПЭД) в нефтяных и газовых скважинах, рассмотрено в работе [55]. Показано влияние технологических параметров на длительную коррозионную и износостойкость металлизационных хром-никелевых покрытий.

Антикоррозионные защитные покрытия на основе полимерных лакокрасочных материалов давно применяются в нефтегазовой отрасли. Обзор систем защитных покрытий для внутренней поверхности насосно-компрессорных труб и основных методов определения их физико-механических характеристик приведен в работе [56]. Улучшение функциональных свойств полимерно-битумных покрытий, применяемых для защиты наружных поверхностей трубопроводов, рассмотрено в работе [57]. Авторами предложена химическая модификация фенолоформальдегидных олигомеров и разработаны композиции на основе эластомера, соолигомера и битума, которые, наряду с защитой от коррозии, обеспечивают снижение содержания свободного фенола и формальдегида, что важно как в экологическом аспекте, так и ввиду их вредного воздействия на организм человека.

Результаты натурных испытаний специальной противообрастающей эмали подводного нанесения «Эксидис» в акватории Печерского моря представлены в работе [58]. Оценка коррозионной стойкости в растворе хлорида натрия и в условиях солевого тумана покрытий на основе порошковых эпоксидных красок, модифицированных алифатическим амином или смесью антикоррозионных пигментов, приведена в работе [59]. Показано, что с ростом молекулярной массы исходного эпоксидного олигомера, а также при введении в состав красок хемосорбирующегося алифатического амина, содержащего полярные группы, наблюдается снижение проницаемости раствора NaCl в материал покрытий.

В завершение обзора следует отметить, что, несмотря на большое количество проводимых исследований, проблема коррозии оборудования остается актуальной, и для ее решения необходимо обобщать и анализировать накопленные результаты различных работ.

Литература

2. Проблемы подбора коррозионностойких сталей и сплавов в нефтегазовой отрасли под условия эксплуатации / А.С. Федоров, В.С. Карасев, Е.Л. Алексеева [и др.] // Известия высших учебных заведений. Черная металлургия. – 2024. – Т. 67, № 3. – С. 340–350. – DOI 10.17073/0368-0797-2024-3-340-350. – EDN TTPSJR.

3. Сакал, Д.В. Питтингообразование в нержавеющих сталях под воздействием хлорид-ионов / Д.В. Сакал, В.Д. Потапахина // Вестник науки. – 2024. – Т. 3, № 5 (74). – С. 1256–1266. – EDN JJCKFK.

4. Microbially induced corrosion issues in the underground buried crude oil and natural gas bearing pipelines: A review / L. R. Bairi, P. Bhuyan, A. Ghosh [et al.] // Materials and Corrosion - Werkstoffe und Korrosion. – 2024. – Vol. 75, No. 2. – P. 197–211. – DOI 10.1002/maco.202313950. – EDN UYMFCJ.

5. Зорин, Т.Л. Влияние сульфатвосстанавливающих бактерий на разработку нефтяных месторождений / Т.Л. Зорин, С.Ю. Борхович, М.Б. Полозов // Бурение и нефть. – 2025. – № 2. – С. 40–46. – DOI 10.62994/2072-4799.2025.51.51.007. – EDN SGRSRS.

6. Кучерова, Е.А. Борьба с сульфатвосстанавливающими бактериями: применение ультрафиолетового излучения в системах поддержания пластового давления / Е.А. Кучерова, С.В. Оникиенко // Управление техносферой. – 2025. – Т. 8, № 2. – С. 260–276. – DOI 10.35634/UdSU.2025.29.69.010. – EDN NYDRLA.

7. Alfattah, M. A review analysis of corrosion rate on stainless steel pipe in sea water media / M. Alfattah, I. G. A. Arwati, E. H. Majlan // SINERGI. – 2024. – Vol. 28, No. 3. – P. 567. – DOI 10.22441/sinergi.2024.3.013. – EDN WYLYPR.

8. Analysis, Assessment, and Mitigation of Stress Corrosion Cracking in Austenitic Stainless Steels in the Oil and Gas Sector: A Review / M. Vakili, P. Koutník, Ja. Kohout, Z. Gholami // Surfaces. – 2024. – Vol. 7, No. 3. – P. 589–642. – DOI 10.3390/surfaces7030040. – EDN LKNHPG.

9. Парфенов, К.В. Обзор механизмов и кинетики углекислотной коррозии нефтепромыслового оборудования / К.В. Парфенов, Н.Г. Кац, И.Д. Ибатуллин // Ашировские чтения. – 2025. – Т. 1, № 1 (17). – С. 409-414. – EDN DAMBYE.

10. Парфенов, К.В. Комплексный анализ воздействия H2S на углекислотную коррозию сталей в условиях добычи нефти и газа / К.В. Парфенов, Н.Г. Кац, И.Д. Ибатуллин // Ашировские чтения. – 2025. – Т. 1, № 1 (17). – С. 394–398. – EDN ZXRPYE.

11. Подходы к выбору материального исполнения инфраструктурных объектов транспорта и закачки СО2 / А.С. Ровбо, И.А. Голубев, Н.О. Шапошников [и др.] // Известия высших учебных заведений. Черная металлургия. – 2024. – Т. 67, № 2. – С. 229–236. – DOI 10.17073/0368-0797-2024-2-229-236. – EDN AYUADQ.

12. Попкова, Ю.И. Влияние состава стали на коррозионную стойкость насосно-компрессорных труб в условиях углекислотной коррозии / Ю.И. Попкова, А.Я. Григорьев // Вестник Гомельского государственного технического университета им. П.О. Сухого. – 2024. – № 1 (96). – С. 48–62. – DOI 10.62595/1819-5245-2024-1-48-62. – EDN NUVQKJ.

13. Выбойщик, М.А. Коррозионно-механическое разрушение бейнитных структур в нефтепромысловых средах / М.А. Выбойщик, И.В. Грузков // Frontier Materials & Technologies. – 2024. – № 3. – С. 17–29. – DOI 10.18323/2782-4039-2024-3-69-2. – EDN ATNDDI.

14. Жуйков, И.В. К влиянию растягивающих напряжений на интенсивность язвенной коррозии низкоуглеродистых трубных сталей / И.В. Жуйков, В.И. Болобов, Г.Г. Попов // Наукоемкие технологии в машиностроении. – 2024. – № 12 (162). – С. 15–24. – DOI 10.30987/2223-4608-2024-15-24. – EDN JFZMKP.

15. Septe S, E. Internal Corrosion Rate Of Api 5l X-42 Steel In Crude Oil Production Installation Pipe / E. Septe S // Journal of Renewable Engineering. – 2024. – Vol. 1, No. 4. – P. 1–6. – DOI 10.62872/fzbzzg35. – EDN HVAIUM.

16. Investigation of microbiologically influenced corrosion of low alloy steels with different Cr contents in simulated oilfield produced water / H. Zhang, T. Xin, Ju. Yuan [et al.] // Materials Research Express. – 2024. – Vol. 11, No. 5. – P. 056510. – DOI 10.1088/2053-1591/ad477c. – EDN EGUHXX.

17. Nking'wa, A. A. Study on Stress Corrosion Cracking of X100 Pipeline Steel in NS4 Solution / A. A. Nking'wa, K. Gao // Journal of Failure Analysis and Prevention. – 2024. – DOI 10.1007/s11668-024-01976-w. – EDN JORPIN.

18. Effects of surface finishes, heat treatments and printing orientations on stress corrosion cracking behavior of laser powder bed fusion 316L stainless steel in high-temperature water / Z. Que, T. Riipinen, P. Ferreirós [et al.] // Corrosion Science. – 2024. – Vol. 233. – P. 112118. – DOI 10.1016/j.corsci.2024.112118. – EDN OAHRUX.

19. Повышение коррозионных свойств дуплексной стали с помощью модифицирования РЗМ / В.С. Карасев, Г.Е. Коджаспиров, А.С. Федоров [и др.] // Известия высших учебных заведений. Черная металлургия. – 2024. – Т. 67, № 2. – С. 219–228. – DOI 10.17073/0368-0797-2024-2-219-228. – EDN KGDAXF.

20. Influence of Solution Treatment Process on the Properties of Duplex Stainless Steels: A Comparative Study on Microstructure and Corrosion Properties of UNS S32205 and UNS S32760 / İ. Tütük, M. M. Ural, G. Özer, A. Kisasöz // Metallurgical and Materials Transactions B: Process Metallurgy and Materials Processing Science. – 2024. – Vol. 55, No. 4. – P. 2916–2921. – DOI 10.1007/s11663-024-03154-7. – EDN TGRUSL.

21. Effect of open die forging and cooling rate on the precipitation of secondary phases and corrosion properties of a cast UNS S32760 super duplex stainless steel / E. Pitacco, R. Bertolini, E. Ghinatti [et al.] // Journal of Materials Research and Technology. – 2024. – Vol. 33. – P. 9992–10002. – DOI 10.1016/j.jmrt.2024.11.233. – EDN CHAXYU.

22. Смаковский, М.С. Возможности применения дуплексных и супермартенситных сталей для морской арматуры / М.С. Смаковский // Тяжелое машиностроение. – 2025. – № 4. – С. 13–21. – EDN UTRGET.

23. New Insights on the Corrosion Behavior of a Cr–W–V–Mo-Rich Stainless Steel Containing Cr7C3–Cr23C6 Core–Shell Carbides: A Comparative Study / M. Maher, I. Iraola-Arregui, M. Lasri [et al.] // Steel Research International. – 2024. – Vol. 95, No. 10. – DOI 10.1002/srin.202400233. – EDN ENYDYR.

24. Деменин, М.Ф. Применение высокохромистой 9Сr-1Mo-V стали в нефтеперерабатывающей промышленности / М.Ф. Деменин // Нефтепереработка и нефтехимия. – 2025. – № 4–5. – С. 45–55. – DOI 10.24412/0233-5727-2025-4-5-45-55. – EDN RRQRJF.

25. Investigating microstructure, mechanical properties, and pitting corrosion resistance of UNS S32760 super duplex stainless steel after linear friction welding / N. M. Brum Walter, G. V. Braga Lemos, G. S. Kieckow [et al.] // Journal of Materials Research and Technology. – 2024. – Vol. 31. – P. 1637–1643. – DOI 10.1016/j.jmrt.2024.06.191. – EDN AROZZT.

26. Lean duplex stainless steels welded by LBW subjected to corrosion testing / C. Gennari, A. F. Miranda-Pérez, L. Pezzato [et al.] // MRS Advances. – 2024. – Vol. 9, No. 24. – P. 1887–1890. – DOI 10.1557/s43580-024-00981-3. – EDN RBFCUD.

27. Microstructural and Electrochemical Analysis of the Physically Simulated Heat-Affected Zone of Super-Duplex Stainless Steel UNS S32750 / F. M. Dos Santos, L. O. P. Da Silva, Y. T. B. Dos Santos [et al.] // Metals. – 2025. – Vol. 15, No. 1. – P. 2. – DOI 10.3390/met15010002. – EDN HBIGTK.

28. Study on the Effect of Microstructure and Inclusions on Corrosion Resistance of Low-N 25Cr-Type Duplex Stainless Steel via Additive Manufacturing / Ya. Gu, J. Lv, J. He [et al.] // Materials. – 2024. – Vol. 17, No. 9. – P. 2068. – DOI 10.3390/ma17092068. – EDN BRQYLP.

29. Laser powder bed fusion of 2507 duplex stainless steel: Microstructure, mechanical properties, and corrosion performance / X. X. Zhu, L. Dong, G. Li, X. G. Li // Materials Science and Engineering: A. – 2024. – Vol. 913. – P. 147084. – DOI 10.1016/j.msea.2024.147084. – EDN ECJELP.

30. Effect of build orientation and heat treatment on the microstructure, mechanical and corrosion performance of super duplex stainless steels fabricated via laser powder bed fusion / K. P. Davidson, R. Liu, Ch. Zhu [et al.] // Materials Advances. – 2024. – Vol. 5, No. 20. – P. 8177–8198. – DOI 10.1039/d4ma00448e. – EDN QHNLBJ.

31. Corrosion behaviour and mechanism of acid-resistant steel in acidic solutions with different Cl− concentrations / Y. I. N. Chenghui, L. I. Jinshuo, Y. U. Qiang [et al.] // Journal of Materials Research and Technology. – 2024. – Vol. 30. – P. 7242–7255. – DOI 10.1016/j.jmrt.2024.04.239. – EDN MDYMGV.

32. Ivanova, T. N. Studies of the Influence of D -Transition Rare Earth Metals on Steel Resistance / T. N. Ivanova // Metallurgist. – 2024. – Vol. 67, No. 9–10. – P. 1494–1505. – DOI 10.1007/s11015-024-01642-4. – EDN MEZBTP.

33. Лестев, А.Е. Определение коррозионной активности продуктов разложения хлорорганических соединений / А.Е. Лестев, П.А. Богомолов, Н.Д. Жеребцов // Инженер-нефтяник. – 2025. – № 2. – С. 79–83. – EDN PUQTEM.

34. Arifin, N. M. Naphthenic Acid Corrosion Mitigation: The Role of Niobium in Low-Carbon Steel / N. M. Arifin, K. Saravanan, E. E. Mhd Noor // Materials. – 2024. – Vol. 17, No. 13. – P. 3372. – DOI 10.3390/ma17133372. – EDN JUGMEJ.

35. Елагина, О.Ю. Особенности коррозионных процессов бронз и латуней и их влияние на эксплуатационные характеристики элементов систем водоснабжения, отопления и кондиционирования / О.Ю. Елагина, Ю.С. Дубинов // Сантехника, Отопление, Кондиционирование. – 2025. – № 2 (278). – С. 18–22. – EDN BEFHNC.

36. Результаты сравнительных коррозионных испытаний труб из сплава ПТ-7М с крупнокристаллической и ультрамелкозернистой структурами / О.А. Бых, А.М. Бахметьев, П.В. Тряев [и др.] // Титан. – 2024. – № 1 (81). – С. 15–22. – EDN JEGMHR.

37. Чуракова, А.А. Анализ коррозионного поведения сплава Ti49.1Ni50.9 после электрохимических испытаний / А.А. Чуракова, Э.И. Исхакова // Materials. Technologies. Design. – 2024. – Т. 6, № 1 (16). – С. 59–71. – DOI 10.54708/26587572_2024_611659. – EDN ITCZWN.

38. Influence of Chloride Concentration on Fretting Wear Behavior of Inconel 600 Alloy / M. Zhang, Q. Jiang, Y. Zhang [et al.] // Materials. – 2024. – Vol. 17, No. 12. – P. 2950. – DOI 10.3390/ma17122950. – EDN DZEIIT.

39. Исследование коррозионной стойкости оборудования из сплава НТ-47 для выщелачивания сульфидного никелевого концентата / Ю.Н. Лисаков, О.В. Павлов, Н.П. Чупрынин, Г.Е. Науменко // Цветные металлы. – 2024. – № 10. – С. 71–76. – DOI 10.17580/tsm.2024.10.10. – EDN TRTUFM.

40. Исследование коррозионной стойкости сталей, применяемых для изготовления деталей компрессорных установок / Е.Н. Поморцев, З.Р. Габдрахманова, М.Г. Васингина, В. Сиверин // Компрессорная техника и пневматика. – 2024. – № 3. – С. 41–45. – EDN IBMXHH.

41. Вагапов, Р.К. Особенности коррозионного растрескивания и разрушения газопроводов в сероводородных средах / Р.К. Вагапов, К.А. Ибатуллин // Коррозия: защита, материалы. Приложение к журналу «Технология металлов». – 2025. – № 13. – С. 22–40. – DOI 10.31044/1684-2499-2025-0-13-22-32. – EDN IEJHNB.

42. Влияние микроструктуры сварного соединения на коррозионные свойства стали класса прочности Х70 / А.А. Альхименко, Б.С. Ермаков, Я.И. Евстратикова [и др.] // Металлург. – 2024. – № 11. – С. 51–56. – DOI 10.52351/00260827_2024_11_51. – EDN AOEHDH.

43. Costa, J. S. Corrosion behavior of SMSS 13Cr and SS 316L under chloride solution and H2S/CO2 environments / J. S. Costa, A. Altenhofen // Corrosion. – 2024. – DOI 10.5006/4593. – EDN YLYYNG.

44. Corrosion Evaluation and Mechanism Research of AISI 8630 Steel in Offshore Oil and Gas Environments / Zh. Zhang, L. Wen, Q. Huang [et al.] // Materials. – 2024. – Vol. 17, No. 19. – P. 4907. – DOI 10.3390/ma17194907. – EDN YPJZGG.

45. Novel thermal conductivity and anti-corrosion coating with hydrophobic properties for heat exchanger applications / R. Lu, F. Xu, Ye. Cui [et al.] // Progress in Organic Coatings. – 2024. – Vol. 186. – P. 108004. – DOI 10.1016/j.porgcoat.2023.108004. – EDN QMLNEA.

46. Горлов, Д.А. Формирование супергидрофобного покрытия на углеродистой стали для защиты от коррозии / Д.А. Горлов, И.А. Ломакина // Державинский форум. – 2024. – Т. 8, № 1 (29). – С. 101–109. – EDN CVOIGX.

47. Повышение качества термодиффузионного цинкования стальных изделий плоской формы / В.М. Константинов, Л.А. Астрейко, П.С. Мышкевич, К.Б. Сорокин // Вестник Барановичского государственного университета. Серия: Технические науки. – 2024. – № 1(15). – С. 18–23. – EDN BCCSFN.

48. Александров, Д.А. Эрозионностойкие и коррозионностойкие покрытия для защиты деталей компрессора газотурбинных двигателей / Д.А. Александров, А.С. Бенклян // Труды ВИАМ. – 2024. – № 5 (135). – С. 25–36. – DOI 10.18577/2307-6046-2024-0-5-25-36. – EDN MCCDLA.

49. Изучение перспектив применения ионной модификации нитридных покрытий к процессам высокотемпературной коррозии в нефтегазовой отрасли / К.К. Кадыржанов, А.Л. Козловский, Д.И. Шлимас, Г.Ж. Молдабаева // Известия высших учебных заведений. Нефть и газ. – 2024. – № 2 (164). – С. 93–103. – DOI 10.31660/0445-0108-2024-2-93-103. – EDN MTXGKI.

50. Поздеева, А.Ю. Материалы для пропитки пористых металлизационных газотермических антикоррозионных покрытий погружного нефтепромыслового оборудования. Часть 1 / А.Ю. Поздеева, А.П. Амосов, П.Е. Юдин // Нефтегазовое дело. – 2024. – Т. 22, № 2. – С. 156–164. – DOI 10.17122/ngdelo-2024-2-156-164. – EDN IQCJLO.

51. Бурков, П.В. Исследование структуры и свойств металлизационных покрытий для антикоррозионной защиты сварных соединений нефтепромысловых труб / П.В. Бурков, В.В. Севостьянов, С.С. Бушуев // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. – 2025. – Т. 15, № 1. – С. 17–29. – DOI 10.28999/2541-9595-2025-15-1-17-29. – EDN BSQQRL.

52. Снижение биокоррозии деталей оборудования, эксплуатируемого в подземных выработках за счет применения детонационного Ti-Cu напыления / У.В. Харченко, В.С. Егоркин, В.В. Сирота, С.В. Зайцев // Устойчивое развитие горных территорий. – 2024. – Т. 16, № 1 (59). – С. 336–344. – DOI 10.21177/1998-4502-2024-16-1-336-344. – EDN JUFCYN.

53. Разработка технологических режимов индукционного нагрева для оплавления коррозионностойких покрытий стальных деталей с учетом закалки / М.А. Федин, А.Р. Лепешкин, А.Б. Кувалдин [и др.] // Вестник Московского энергетического института. Вестник МЭИ. – 2024. – № 2. – С. 65–75. – DOI 10.24160/1993-6982-2024-2-65-75. – EDN MZAPWL.

54. Influence of High-Velocity Oxy-fuel Sprayed Cr3C2-NiCr Coating on Corrosion and Wear Properties of AISI 2205 / R. G. Işık, B. Özbay Kısasöz, G. Tarakçı [et al.] // Journal of Materials Engineering and Performance. – 2024. – DOI 10.1007/s11665-024-09324-7. – EDN RMHMYV.

55. Влияние газовой среды напыления на свойства газотермических металлизационных покрытий / Д.И. Андриянов, П.Е. Юдин, Ж.В. Князева [и др.] // Нефтегазовое дело. – 2024. – Т. 22, № 4. – С. 115–125. – DOI 10.17122/ngdelo-2024-4-115-125. – EDN NEHNDC.

56. Калашников, В.С. Анализ свойств покрытий, применяемых для защиты внутренней поверхности насосно-компрессорных труб / В.С. Калашников, Т.А. Зубаиров // Нефтегазовое дело. – 2024. – Т. 22, № 2. – С. 197–203. – DOI 10.17122/ngdelo-2024-2-197-203. – EDN COERUD.

57. Мамедова, А.А. Композиционные материалы на основе эластомера, соолигомера и битума / А.А. Мамедова, Т.М. Наибова, А.А. Алиева // Химия в интересах устойчивого развития. – 2024. – Т. 32, № 1. – С. 72–78. – DOI 10.15372/KhUR2024532. – EDN CULXFC.

58. Натурные испытания специальной противообрастающей эмали подводного нанесения «Эксидис»® на платформе «Приразломная» / В.Г. Черкашина, А.М. Иванова, Т.З. Шарипов [и др.] // Лакокрасочные материалы и их применение. – 2024. – № 1–2 (561). – С. 41–44. – EDN DZRSNL.

Антикоррозионная стойкость покрытий на основе порошковых эпоксидных красок, содержащих модификаторы / Т.А. Походина, Н.В. Кулинич, В.В. Комарь [и др.] // Известия Национальной академии наук Беларуси. Серия химических наук. – 2024. – Т. 60, № 1. – С. 7–17. – DOI 10.29235/1561-8331-2024-60-1-7-17. – EDN VQFXNX.