В настоящее время многостадийный гидравлический разрыв пласта (МГРП) стал одной из наиболее востребованных технологий для разработки низкопроницаемых сложнопостроенных коллекторов, в частности для трещиноватых коллекторов Восточной Сибири [12, 13]. Операция проводится как для нефтяных залежей, так и для газовых и газоконденсатных [14]. При этом существует следующая проблема в процессе освоения газовых и газоконденсатных скважин [9]. После создания искусственной проницаемости и ее раскреплении проппантом скважина требует отработки в течение нескольких суток с целью выноса излишка проппанта и остатков жидкости разрыва. Если комплекс подземного оборудования (КПО) в этот момент будет находиться в скважине, оборудование подвергнется абразивному износу, ввиду чего после продувки скважину необходимо заглушить для извлечения технологических НКТ и спуска компоновки верхнего заканчивания. При этом продуктивности скважины наносится урон, сводящий эффективность проведенного МГРП к нулю.

В международной практике существуют следующие способы решения описанной проблемы [5]:

- Смена подземного оборудования под давлением [2, 6, 7] – замена оборудования без глушения скважины, работы производятся с помощью гидравлической установки для ремонта скважины под давлением (HWU), оборудование подается через длинный лубрикатор. Помимо повышенной стоимости и требований к квалификации персонала, обуславливаемым использованием такого типа установок, способ не допускает спуск оборудования, превышающего геометрические параметры лубрикатора – превышающего по длине и диаметру допускаемые к работе габариты. По вышеописанным причинам для случая газодобычи метод малоприменим.

- Изоляция продуктивного горизонта управляемым забойным клапаном-отсекателем и использование концентрических обсадных колонн (КОК) [1, 3] – в простом варианте продуктивный горизонт изолируется установкой пакера под давлением через ГНКТ в интервале подвески хвостовика. Для случая газовых скважин слабо применим, так как пакер не удается установить герметично. В сложном варианте спускается концентрическая обсадная колонна с управляемым забойным клапаном на конце, регулирующим искусственный затруб. После вскрытия трубное пространство внутри КОК перекрывается, открывается искусственный затруб, через который скважина пускается в работу. После замены КПО открывают трубное пространство, устанавливают добывающий пакер ниже КОК и изолирующего клапана, искусственный затруб перекрывают. КОК извлекается, и скважина запускается в работу. Способ крайне труден в реализации, в связи с чем редко применяется на газовых скважинах.

- Щадящее глушение [15–17] – закачка в призабойную зону блокирующего состава, минимально повреждающего продуктивный пласт и предотвращающего проникновение в пласт технологических жидкостей. Метод наиболее часто применяется в отечественной газодобыче, так как не требует применения специального оборудования, дополнительной квалификации персонала и не увеличивает кратно затраты на заканчивание скважин.

Общим требованием для технологии изоляции интервала ствола в продуктивном горизонте с использованием блок-пачек является последующее создание избыточного давления над изолированным интервалом, составляющее, согласно ПБНГП, от 5 до 12 % от пластового давления в зависимости от глубины залегания пласта.

Технология щадящего глушения в свою очередь имеет большое количество разнообразных вариаций [18, 19]. Различаются в первую очередь составы блокирующих пачек. Выделяют следующие типы блокирующих систем [8, 20]:

· Эмульсионные (ИЭР, ОВНЭ, Дисин, ГЭР и др.).

· Полимерные (гуар, ксантан, КМЦ, ПАА и др.).

Для случаев залежей с АНПД, в особенности газовых [4], используются также дисперсные системы с газовой фазой – вспененные гели и афроны [21–23]. Они являются отличным вариантом для блокирования ПЗП на непродолжительное время, однако, к сожалению, не годятся к применению при освоении ввиду низкой устойчивости и неспособности выдерживать довольно большие перепады давления, требуемые ПБНГП.

Для глушения скважин в пластах с высокой проницаемостью, как естественной – трещиноватые карбонатные коллектора, так и искусственной, необходимо использовать жидкости, обладающие повышенной вязкостью и пониженной фильтрацией [8, 24–26]. Исходя из этих предпосылок, наиболее перспективными на сегодняшний день блокирующими системами для использования при заканчивании газовых и газоконденсатных скважин после МГРП являются гелеобразующие системы на полимерной основе. К примеру, полисахаридные гели, успешно используемые в ООО «РН-Пурнефтегаз» уже более 10 лет, начинают фильтроваться в пласт при перепадах давления выше 6 МПа [11, 27].

Работы по установке блок-пачек для смены оборудования после МГРП на газовых и газоконденсатных скважинах, как правило, проводятся по следующей схеме [31]:

- открыто затрубное пространство, скважина отрабатывается на факел.

- В трубное пространство заканчивается последовательно:

* жидкость глушения в объеме, равном объему затруба;

* блокирующий состав;

* жидкость глушения в расчетном объеме для доставки блокирующего состава.

- Закрывается затрубное пространство, в скважину на поглощение не более 2–3 м3 жидкости глушения.

- Технический отстой на 12 часов.

- Стравливание газовой шапки и долив скважины с циркуляцией и промывкой в течение не менее двух циклов.

В целом довольно большое количество исследовательских работ посвящено повышению эффективности «щадящего» глушения, однако в данных исследованиях акцент, как правило, делается на составы блокирующих растворов и жидкостей глушения. При этом ощутимый положительный эффект может быть получен и из модернизации технологии закачки жидкостей и установки блок-пачки. Параметры операции по глушению и установке блок-пачек [28, 29] – плотность, расходы в процессе закачки и объемы технологических жидкостей, а также требуемую прочность непроницаемого экрана, создаваемого блок-пачкой в случае скважины после МГРП, следует подбирать по иной методике, отличной от общепринятых ввиду сверхвысокой искусственной проницаемости.

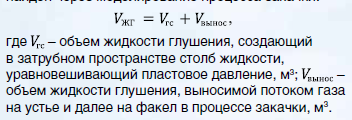

Если более подробно рассматривать механизм повреждения ПЗП при использовании блок-пачек, то мы увидим, что основной негативный эффект приходится на жидкость глушения, попадающую в пласт до закачки блок-пачки и далее продавливаемой последней [10]. Снизить размер оторочки можно путем более точного определения необходимого количества жидкости глушения скважины и использования оборудования для проведения работ на регулируемом давлении [30]. Расчетный объем жидкости глушения для установления равновесия в системе скважина-пласт может быть найден через моделирование процесса закачки:

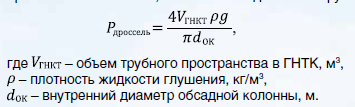

В процессе закачки жидкости глушения необходимо создать на дросселе противодавление, соответствующее давлению объема жидкости глушения, необходимой для прокачки блок-состава, после ее попадания в затруб:

В реальном времени проводится контроль притока, при его остановке начинается закачка блок-пачки с постепенным снижением противодавления на дросселе. После установки блок-пачки и выдержки на сшивание геля глушение продолжается по обычной схеме.

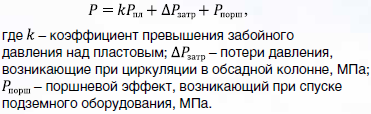

Прочность блокирующего экрана, создаваемого в ПЗП и препятствующего проникновению жидкости глушения в пласт и последующему снижению проницаемости, должна учитывать три составляющих забойного давления – гидростатическое давление на забой скважины, превышающее пластовое на 5–12 % в зависимости от глубины залегания пласта, потери давления между забоем и устьем при циркуляции технологической жидкости для учета динамического давления на забой, а также поршневой эффект, создаваемый компоновкой подземного оборудования при спуске:

Плотность жидкости глушения определяется исходя из величины необходимого гидростатического давления.

Допустимый расход жидкости глушения и блокирующего раствора определяется из:

· необходимости доставки блокирующего раствора на забой до начала его сшивания;

· минимизации динамической составляющей забойного давления и поршневого эффекта.

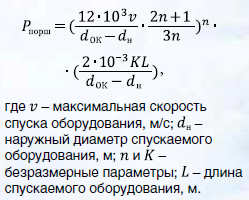

Поршневой эффект может быть определен из формулы [1]:

Рассмотрим применение предложенной методики на примере – глушение газовой скважины после МГРП и отработки на факел для смены КПО. Конструкция скважины, компоновки нижнего и верхнего заканчивания, а также интервалы размещения технологических жидкостей по стволу скважины представлены на рисунке 1. В интервале 1 выше подвески хвостовика закачивается жидкость глушения для создания противодавления на пласт, в интервал 3 (горизонтальный ствол) закачивается блокирующий раствор, между ними в интервале 2 (уровень подвески хвостовика) размещается разделительная блок-пачка, называемая также жидким пакером.

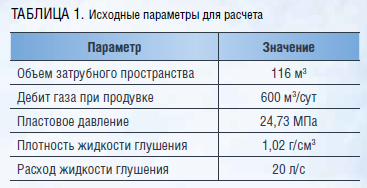

Для моделирования процесса закачки и подбора параметров глушения была написана программа на языке программирования Python. Для расчета использовались следующие исходные данные (см. таблицу 1).

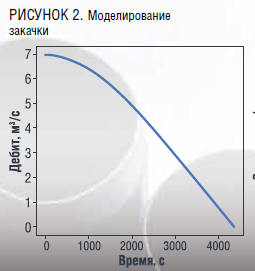

Величина противодавления на дросселе для учета объема жидкости глушения в ГНКТ, равного 5,05 ![]() , составил 0,723 МПа. Закачка в скважину жидкости глушения для установления равновесия в системе скважина-пласт заняла 73 минуты, расчетный объем для задавки скважины составил 87,3

, составил 0,723 МПа. Закачка в скважину жидкости глушения для установления равновесия в системе скважина-пласт заняла 73 минуты, расчетный объем для задавки скважины составил 87,3 ![]() (см. рисунок 2).

(см. рисунок 2).

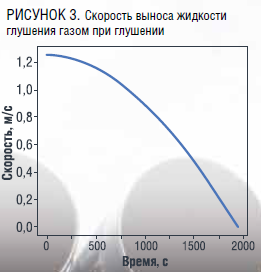

Вынос жидкости глушения потоком газа при глушении составил 9,1 ![]() (см. рисунок 3). Общий необходимый объем жидкости глушения для обеспечения равновесия в системе перед установкой блокирующей пачки составил 101,45

(см. рисунок 3). Общий необходимый объем жидкости глушения для обеспечения равновесия в системе перед установкой блокирующей пачки составил 101,45 ![]()

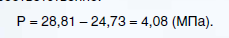

Экспериментально установлены требуемые физико-механические свойства блокирующей пачки и определена ее прочность с учетом минимизации воздействия на коллектор для предотвращения загрязнения технологическими жидкостями во время спуска и установки компоновки верхнего заканчивания. Гидростатическая составляющая забойного давления составила 25,96 МПа. Динамические компоненты забойного давления – гидродинамические потери и перепад давления вследствие поршневания – составили 2,15 МПа и 0,7 МПа соответственно. Необходимая прочность пачки соответственно:

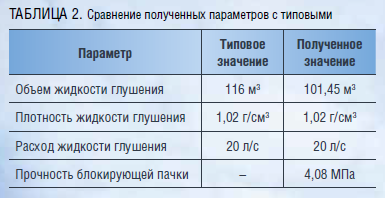

Сравним полученные параметры с типовыми, предусмотренными рекомендациями и планом работ по данной скважине (см. таблицу 2).

Из таблицы видно, что по стандартной методике расчета параметров глушения в продуктивный пласт уйдет около 14,55 ![]() жидкости глушения, что негативно скажется на проницаемости ПЗП в дальнейшем.

жидкости глушения, что негативно скажется на проницаемости ПЗП в дальнейшем.

Таким образом, планирование щадящего глушения после МГРП по приведенной методике и разработанному алгоритму расчета, а также использование оборудования для проведения работ на регулируемом давлении позволяет снизить количество поступающей в ПЗП жидкости глушения и, следовательно, ведет к сохранению продуктивных характеристик пласта-коллектора, достигнутых на предыдущей стадии.