Процессы образования техногенных гидратов природного газа оказывают существенное влияние на эксплуатацию производственных объектов в нефтегазовой отрасли. Гидратообразование в газовых скважинах, системах сбора, подготовки и переработки природного газа значительно осложняет ведение технологических процессов, повышает энергозатраты и снижает межремонтный период работы оборудования. Для образования гидратов необходимо присутствие достаточного количества газа и воды, а также низкие температуры и высокие давления, что делает проблему особенно актуальной для добычи газа в районах Крайнего Севера.

В статье проведен анализ современных методов предупреждения гидратообразования, включающих в себя применение ингибиторов термодинамического и кинетического типов и антиагломерантов, препятствующих налипанию частиц гидрата на стенки оборудования. В настоящее время наиболее распространенным в промышленности способом борьбы с гидратообразованием является использование метанола, что позволяет изменить термодинамические условия образования гидратов. По некоторым оценкам, не менее 30–35 % себестоимости добычи и транспортировки природного газа составляют затраты, связанные с предотвращением гидратообразования. Разработка новых кинетических ингибиторов, удовлетворяющих всем требованиям, позволит значительно снизить расход метанола и повысить эффективность борьбы с техногенными гидратами.

Таким образом, анализ существующих методов предупреждения образования и ликвидации гидратных отложений подводит к тому, что, несмотря на распространенность и широкое применение, ни один из них не является достаточно эффективным и удовлетворяющим всем требованиям. Для каждого из способов выявлены достоинства и недостатки, устранение которых задает вектор дальнейших исследований.

Основные сведения о газовых гидратах и связанных с ними осложнениях

Газовые гидраты представляют собой клатратные соединения, в которых молекула газа являет собой гостя, а молекула воды выполняет роль хозяина (структурообразователя). Внешне гидраты выглядят как кристаллические соединения, напоминающие снег. Самые первые упоминания о гидратах относятся к 1810 году, когда сэр Гемфри Дэви получил гидрат хлора, пропуская газ через холодную воду. Впервые гидрат метана был получен в 1888 году Полем Ульришем Вилляром, тогда же были осуществлены первые попытки построения фазовых диаграмм. Среди прочих гидратов гидрат метана наиболее распространен в природе: в 40-х годах двадцатого столетия советские ученые И.Н. Стрижов, М.П. Мохнаткин и Н.В. Черский предположили наличие залежей гидратов природного газа в зоне вечной мерзлоты, а в 1960-е годы были обнаружены крупные запасы в северной части СССР. В 1969 году началась разработка Мессояхского газогидратного месторождения. Интересно отметить, что около двух тысяч лет назад Мессояхское месторождение полностью состояло из гидратных залежей, а природного газа в традиционной форме не было. Однако по мере нагрева слоев часть метана в результате разложения перешла в форму свободного газа [22].

Вероятность образования газовых гидратов определяется главным образом термобарическими условиями и притоком свободного газа извне. Также на нее влияют другие факторы, такие как химический и гранулометрический состав породы, ее пористость, влажность и степень минерализации пластовых вод. Особенно часто вкрапления гидратов метана можно обнаружить в высокопроницаемых породах. Некоторые компоненты вмещающей породы, например глина, может существенно сдвигать кривую фазового равновесия системы газ-гидрат-вода, причем степень сдвига зависит от влажности породы: чем она выше, тем заметнее будет снижение равновесного давления и повышение равновесной температуры (по сравнению с условиями в отсутствие глины) [7].

С одной стороны, залежи природного газа в форме гидрата оцениваются более чем в 1,5×1016

м3) и в разы превышают залежи метана в традиционной форме, в связи с чем их можно рассматривать как альтернативный экологичный источник энергии. С другой стороны, множество осложнений, возникающих при вскрытии пород, строительстве скважин, добыче газа, при его хранении и транспортировке, а также при подготовке газа к переработке, связаны либо с уже присутствующими гидратами в поровом пространстве вскрываемой породы, либо с так называемыми техногенными гидратами, образующимися в добывающих скважинах и в системах сбора и подготовки газа [1, 2].

Решение проблемы газовых гидратов – это сложная и в настоящее время нерешенная до конца задача, которая охватывает практически все процессы газодобывающей промышленности, в связи с чем над этой проблемой трудятся российские и зарубежные ученые, что отражено в публикациях [1, 27, 35, 36].

При бурении скважин на территории распространения многолетнемерзлых пород прохождение зоны залегания гидратов природного газа часто сопровождается такими осложнениями, как газопроявления, которые могут отличаться высокой интенсивностью и продолжительностью и привести к аварийной ситуации. Газопроявления связаны с разложением гидратов на метан и воду вследствие техногенного растепления околоскважинного пространства [8–10, 22, 23]. Разложение гидратов сопровождается значительным повышением давления, например для гидрата метана, образующегося при 26 бар и температуре 0 °C, можно получить повышение давления до 1600 бар [22].

К газопроявлениям могут привести не только изменения температуры и давления в околоствольном пространстве, но и некоторые химические свойства технологических жидкостей, используемых при бурении [8]. Одновременное поступление в ствол скважины кислых газов, способных к растворению в водной составляющей промывочной жидкости, усугубляет ситуацию и способствует образованию гидратных пробок.

Описанные аварийные ситуации неоднократно возникали на Мессояхском месторождении, где газовыделения являлись следствием термического распада природных гидратонасыщенных отложений, следовательно, остатки неразложившегося гидрата служили зародышами для образования новых, техногенных гидратов, при этом необходимость в переохлаждении относительно равновесной температуры отсутствовала ввиду уже существующих центров клатратообразования. Поглощение энергии, сопровождающее процесс диссоциации природных гидратов, вызывало локальное снижение температуры, что способствовало гидратообразованию. Таким образом, при бурении, освоении и испытании скважины одновременно возникали проблемы образования газовой пачки и закупорки ствола скважины техногенными гидратами, что в совокупности приводило к аварийному разрушению скважины [9].

Что касается добывающих скважин, промысловых и магистральных трубопроводов, то проблема техногенных гидратов стоит весьма остро: гидраты откладываются на стенках оборудования и существенно сужают его сечение, иногда полностью блокируя поток.

Образование техногенных гидратов возможно в стволе и призабойной зоне скважин, в шлейфах и коллекторах, на установках комплексной подготовки газа (УГПГ), а также в магистральных трубопроводах.

Наиболее опасными с точки зрения гидратоообразования на УКПГ являются следующие элементы технологической цепочки [1]:

- Штуцеры непосредственно после редуцирования газа при давлении примерно 6,5 МПа и температуре ниже 17 °С.

- Обвязка до сепараторов (при интенсивной теплоотдаче от газового потока к грунту) и сами сепараторы (скорость потока на входных патрубках циклонных сепараторов достигает 120 м/с; давление в сепараторах значительно превышает равновесное давление гидратообразования).

- Участки трубопроводов до и после диафрагмы (характерно скопление и налипание ранее образованных и унесенных газовым потоком гидратов).

- Шлейфы–газопроводы, подключающие скважины к промысловому газосборному коллектору. Скопление гидратов наблюдается в непосредственной близости от диафрагмы замерного участка – в местах ответвлений (врезанные свечи, шлейфы). Гидраты в шлейфах образуются также на обратных клапанах, в местах установки арматуры.

- Промысловый газосборный коллектор в местах резкого изменения скорости газового потока. Скопление гидратов наблюдается в местах врезок шлейфов скважин в газосборный коллектор, на запорной арматуре, на врезках дрипов и т.д. Гидраты могут также скапливаться и на прямолинейных участках газопроводов. В зависимости от скорости потока гидраты откладываются в газопроводе в виде спирального кольца или в виде сегмента.

- Концевые линейные краны. С одной стороны, на них действует рабочее давление газосборной сети, с другой – атмосферное. Под таким давлением уплотнительная смазка на пробках кранов и байпасов выдавливается, образуются пропуски газа с резким понижением температуры последнего. Корпус крана или байпас резко охлаждается и образуется застойная зона пониженной температуры. Пары воды, насыщающие газ, конденсируются, и начинается процесс кристаллизации гидратов. Постепенное накопление их приводит к полной закупорке сечения.

К технологическим факторам, влияющим на образование гидратов, относят:

1. Отсутствие конденсатосборников или нерегулярное их опорожнение.

2. Недостаточно качественная продувка газопроводов перед эксплуатацией.

3. Недостаточная осушка газа перед подачей его в магистральный трубопровод.

4. Вероятность зарождения кристаллов гидрата увеличивается при повышенной шероховатости внутренних стенок трубопроводов.

5. На некоторых месторождениях (например, на Ямбургском, Мессояхском, Бованенковском) в последние годы реализуется надземный способ прокладки системы трубопроводов и коллекторов УКПГ, что обусловлено геологическими и температурными особенностями криолитозоны. На Уренгойском месторождении реализована подземная прокладка труб, но с воздушными переходами через неравномерности рельефа. Несовершенство теплоизоляции надземных трубопроводов (или несвоевременное устранение ее повреждений), особенно при низкой температуре окружающей среды, приводит к снижению температуры газового потока в среднем на 0,25–0,5 градус/км. Кроме того, в связи со снижением объемов добычи, скорость потока в шлейфах понижается, что увеличивает влияние температуры окружающей среды на температуру газа.

Наиболее остро проблема гидратообразования в скважинах и трубопроводах стоит при освоении месторождений в Арктике и в глубоководных зонах Мирового океана, а также на поздней стадии эксплуатации месторождений, когда в добываемом газе увеличивается количество выносимой воды.

Способы борьбы с гидратообразованием

Проблемой образования техногенных гидратов занимаются российские и зарубежные ученые, что отражено в ряде публикаций [1, 11, 29, 33].

В работе [11] на основе опыта эксплуатации скважин Восточно-Сургутского месторождения были указаны следующие наиболее распространенные методы борьбы с отложением гидратов в затрубном пространстве скважин:

1) применение ингибиторов гидратообразования. В качестве ингибиторов чаще всего использовался метанол и гликоли. Однако эффективность этого метода составляет 38–47 % и, в случае применения термодинамических ингибиторов, отмечается высокий расход ингибиторов и серьезные затраты на их регенерацию;

2) промывка теплой водой и горячей нефтью. Эффективность применения составляет 42–57 %;

3) спуск греющего кабеля в колонну насосно-компрессорных труб, эффективность составляла 86 %;

4) промывка гибкой трубой. Эффективность составляет 100 %.

Авторы [11] отмечают высокую стоимость и нерентабельность четвертого метода, несмотря на его высокую эффективность. В статье в качестве альтернативного метода предложено использовать индукционный нагрев труб за счет переменного тока, генерируемого магнитным полем. Однако пока описанный способ не получил широкого распространения.

Ряд российских и зарубежных патентов, например [12], предлагают способ ликвидации гидратных пробок в скважинах и устройство для его осуществления.

Наиболее распространенным способом борьбы с гидратообразованием является использование ингибиторов.

Классификация ингибиторов гидратообразования

Ингибиторы гидратообразования классифицируют по принципу действия на три типа: термодинамические, кинетические и реагентные (антиагломенты) [1].

Ингибиторы термодинамического действия

Рассмотрим подробнее ингибиторы термодинамического действия. В работах [29–31] проведен подробный сравнительный анализ их эффективности.

В случае их использования снижается активность воды в водном растворе, а значит, изменяются равновесные условия гидратообразования (то есть снижается температура гидратообразования). В середине 70-х годов Маленко Э.В. обнаружил, что некоторые ингибиторы термодинамического типа, сдвигая равновесие, способны одновременно (начиная с некоторой концентрации, называемой пределом ингибирующего действия) участвовать в образовании смешанного гидрата. Это касается водорастворимых соединений, например, к ним относятся ацетон и некоторые спирты алифатического ряда [1].

Наиболее часто в качестве ингибитора термодинамического действия использует метанол, его гомологи, гликоли (чаще всего диэтиленгликоль, применяемый в том числе в качестве абсорбента при осушке газов на промысле) и водные растворы солей.

Метанол получил наиболее широкое распространение благодаря следующим свойствам.

1) Он обладает наиболее высокой ингибирующей способностью, которая выражается в максимальном снижении равновесной температуры в сравнении с другими ингибиторами термодинамического типа при одинаковой концентрации их в водном растворе.

2) Метанол имеет низкую температуру замерзания и небольшую вязкость даже при температурах, близких к -50 ºC, что позволяет применять его в условиях Крайнего Севера, где проблема гидратообразования стоит наиболее остро.

3) Экономическая и технологическая целесообразность применения метанола обусловлена тем, что в России имеется широкая промышленная база для его многотоннажного производства из различного сырья, в том числе из природного газа (через производство синтез-газа и последующий синтез Фишера-Тропша). Кроме того, есть удачные примеры использования не чистого метанола, а технического или метанола с промежуточных стадий производственного цикла (в том числе на тех производствах, где метанол не является целевым продуктом), что позволяет снизить расходы на ректификацию при его производстве и регенерации [13, 14]

Так, есть пример успешного использования метанола-сырца на Мангышлакском месторождении [1]. Кроме того, при испытаниях на Оренбургском месторождении было показано, что в случае присутствия высокоминерализованной пластовой воды чистый метанол использовать нецелесообразно, так как есть риск выпадения солей и отложения их на стенках оборудования. Эта проблема решается использованием водно-метанольных растворов, в которых рекомендуемая концентрация метанола 70–80 %

4) Метанол также возможно использовать для ликвидации несплошных гидратных пробок в трубопроводах, скважинах, теплообменниках, коллекторах и т.д. Это обстоятельство обусловливает его более широкое применение по сравнению с прочими термодинамическими ингибиторами.

5) Кроме перечисленных преимуществ, метанол имеет низкую растворимость в газовом конденсате, что позволяет снизить стадийность схем его регенерации на промыслах, и малую коррозионную активность, благодаря которой можно обойтись без введения дополнительных антикоррозионных агентов.

Однако метанол обладает рядом недостатков, в первую очередь высокой летучестью, токсичностью и способностью образовывать соли при смешении с высокоминерализованной пластовой водой. Повышением эффективности использования метанола занимаются авторы [1, 13, 15, 16, 17, 25].

Несмотря на существование хорошо отработанных технологий многотоннажного получения метанола, продолжаются попытки разработать малотоннажные установки периодического действия, которые возможно эксплуатировать непосредственно на месторождении. Это объясняется в первую очередь множеством необходимых операций при транспортировке метанола на газодобывающие предприятия. Так, в [15] приводится схема обеспечения добывающих предприятий, принадлежащих «Газпрому» в Надым-Пур-Тазовском регионе. На каждом из этапов доставки метанола возможны задержки и срывы по ряду причин.

Например, опытные испытания проводились на Шебелинском газовом промысле, где производили кислородсодержащие продукты, в которых массовое содержание метанола немногим превышало 50 %, а оставшиеся примеси включали в себя формальделид и другие альдегиды, высшие спирты, эфиры и карбоновые кислоты. Присутствие в смеси кислот требовало обязательного применения антикоррозионных добавок [1].

Также известно, что в 2007 году на Юрхаровском нефтегазоконденсатном месторождении компанией ОАО «НОВАТЭК» была введена установка по производству метанола мощностью 12 500 тонн в год, а в 2010 году была введена аналогичная установка мощностью 40 000 тонн в год на том же месторождении [16].

Ограничения на использование также связаны с вышеупомянутыми сложностями при доставке метанола на месторождения, включающей в себя транспортировку в железнодорожных цистернах, перелив метанола в емкости для хранения, добавление к нему чернил или одорантов, перелив и последующую транспортировку автомобильным транспортом, перелив из автомобильной цистерны в стационарную специальную емкость на базе метанола газодобывающего предприятия, а затем развоз метанола на конкретные объекты потребления [15]. Каждая операция в логистической цепи сопряжена с вероятностью разлива, отравления персонала и загрязнения окружающей среды, что требует впоследствии очистки сточных вод и грунтов. Технологии очистки разработаны, однако их применение требует дополнительных затрат [17], а ежегодная статистика свидетельствует о несчастных случаях и экологических катастрофах, связанных с траспортировкой метанола. Кроме того, многостадийность доставки метанола сопряжена с необходимостью нескольких промежуточных складов хранения, а транспортировка автомобильным транспортом требует наличия разветвленной сети дорог, что в условиях Крайнего Севера затруднительно и дорого.

Кроме высокой токсичности, у метанола есть еще одно ограничение, связанное с его высокой летучестью, что сопряжено с большими потерями метанола с газовой фазой. Для решения этой проблемы было предложено использовать метанол в смеси с его высшими гомологами, а также с другими, менее летучими соединениями, например гликолями. В [1] приведен подробный анализ составов ингибиторов, содержащих в себе метанольные фракции, смешанные с другими компонентами, как правило, получающимися при их совместных производствах и являющихся примесными. Показано, что некоторые из них, например эфироальдегидная фракция, ацетон и сивушные масла, снижают ингибирующую способность смеси, в то время как другие (метилэтилкетон, диметилсульфоксид), напротив, усиливают ингибирующие свойства.

Высокая летучесть метанола обусловливает его большой расход на месторождениях. Численное значение расхода варьируется в зависимости от добываемого газа и способа последующей подготовки к транспортировке, которые с точки зрения гидратообразования не являются равнозначными. Так, согласно [15], для газа сеноманской залежи при осушке его методом абсорбции или адсорбции удельные показатели потребления метанола составляют 30–50 г/1000 м3, при низкотемпературной сепарации с детандер-компрессорным агрегатом среднего давления расход метанола намного выше вследствие низких температур и составляет 400–1200 г/1000 м3 газа.

Для валанжинского газа при последующей низкотемпературной сепарации, средний удельный расход метанола составляет 1500–1800 г/1000 м3, а для валанжинского газа при низкотемпературной сепарации с турбодетандерным агрегатом при температуре минус 70 °С, расход метанола достигает 2000–2500 г/1000 м3

газа.

Еще одним важным свойством метанола, ограничивающим его применение, является его способность образовывать кристаллогидраты в условиях недостаточно высокой концентрации метанола в его водных растворах. Это означает, что, являясь термодинамическим ингибитором, метиловый спирт одновременно проявляет каталитические свойства в отношении гидратообразования, что было подробно исследовано еще в 1970-х годах. Этот факт следует учитывать при расчете количества метанола, подаваемого в скважину и в системы сбора и подготовки газа, и обеспечивать некоторый запас по концентрации и расходу метанола [1].

Таким образом, метанол получил широкое распространение как реагент, применяемый для борьбы с техногенными гидратами, однако он не лишен недостатков. Однако на действующих месторождениях невозможно полностью отказаться от метанола по причине существующей системы метанолопроводов, обеспечивающей централизованное распределение метанола по различным точкам УКПГ и кустам скважин.

После спиртов вторым наиболее распространенным классом химических соединений, используемых в качестве ингибитора гидратообразования термодинамического типа, являются гликоли. Чаще всего применяется диэтиленгликоль (ДЭГ). Он существенно снижает температуру гидратообразования (на 30–40 ºС в зависимости от концентрации), малотоксичен и благодаря значительно меньшей летучести по сравнению с одноатомными спиртами его потери невелики и составляют по разным оценкам 10–40 мг/м3 (в основном за счет уноса капельной жидкости). Одновременно диэтиленгликоль используется в качестве поглотителя при абсорбционной осушке газов.

Однако он обладает относительно высокой температурой кристаллизации и высокой вязкостью, особенно при низких температурах, что затрудняет его применение в условиях Крайнего Севера. С целью снижения вязкости в СССР было предложено использовать ацетон в качестве добавки к ДЭГ в количестве от 20 до 40 % мас. Однако, по мнению автора [1], такой подход не представляется удачным ввиду способности ацетона образовывать гидраты, поэтому для снижения вязкости целесообразнее смешать диэтиленгликоль с метанолом.

Кроме того, применение чистого ДЭГ не всегда экономически оправдано, что и послужило причиной его постепенного вытеснения в пользу метанола.

В ряде работ предлагаются составы на основе диэтиленгликоля и полигликолей, которые дешевле чистого ДЭГ, а эффективность ненамного ниже. В настоящее время ведутся работы, направленные на совершенствование гликолевых ингибиторов с точки зрения поиска антикоррозионных и иных добавок, улучшающих их эксплуатационные свойства.

Кроме перечисленных выше спиртов, значительный интерес с точки зрения борьбы с гидратообразованием представляют собой раствор моно-, ди- и трипропиленгликолей в воде. Состав реагента разработан в Азербайджане. Опытно-промышленные испытания показали, что температура начала гидратообразования на 5–10 Сº ниже, чем при применении водного раствора ДЭГ той же концентрации, а взаимная растворимость в углеводородном конденсате примерно на 20 % ниже по сравнению с ДЭГ.

Кроме рассмотренных выше гликолей, в России и за рубежом нашел применение этиленгликоль (ЭГ). В России он используется на таких морских газоконденсатных месторождениях, как Лунское и Киринское. Так же, как и ДЭГ, он обладает значительно меньшей летучестью по сравнению с метанолом, что дает возможность снизить его потери с газовой фазой. В работе [4] предложены корреляции, позволяющие определить его удельный расход на основе термодинамических расчетов. Авторами показано, что сдвиг температуры гидратообразования практически не зависит от давления, а зависит только от концентрации ЭГ.

В работе [3] показано, что этиленгликоль, добавленный в буровой раствор, работает не только как термодинамический ингибитор, но и проявляет антиагломерантные свойства, то есть препятствует слипанию кристаллов гидрата и образованию гидратных пробок.

Трехатомные спирты также могут рассматриваться как компоненты для борьбы с гидратообразованием. Авторами [18] были проведены на Мангышлакском месторождении лабораторные испытания следующего состава: глицерин 30–40 %, мочевина 50–60 %, вода 10–20 %. Авторы отмечают малую токсичность данного состава, и согласно результатам экспериментов сдвиг температуры гидратообразования составляет 17 °С. Отдельно следует отметить, что присутствие мочевины дает следующий эффект: образовавшиеся гидраты больше напоминают желейную текучую массу, нежели слипшиеся твердые хлопья, таким образом, данный состав одновременно работает как ингибитор гидратообразования термодинамического типа и антиагломерат, поэтому его дальнейшие исследования представляют особый интерес.

Сотрудники РГУ нефти и газа (НИУ) имени И.М. Губкина совместно с китайскими коллегами также предложили мочевину в качестве альтернативного ингибитора термодинамического типа. Мочевина обладает малой токсичностью и низкой летучестью, однако ученые отмечают, что ингибирующая способность мочевины в два раза ниже, чем метанола.

Известно, что термодинамические ингибиторы-электролиты сдвигают равновесные условия образования гидратов [32, 34]. В статье [32] проведен анализ термодинамической и кинетической активности растворов солей кальция и магния и доказано, что они одновременно проявляют ингибирующие свойства и с точки зрения кинетики роста гидратов.

Ингибиторы кинетического действия

Общий недостаток практически всех ингибиторов термодинамического действия – большой расход и связанные с ним высокие эксплуатационные затраты.

Поэтому учеными [38, 39] нашей страны ведутся исследования в области разработки новых ингибиторов гидратообразования кинетического типа, использование которых будет рентабельным за счет меньшего удельного расхода (0,25–0,5 % мас. против 10–30 % мас. для ингибиторов термодинамического действия в сопоставимых условиях). Ингибиторы кинетического действия являются истинными ингибиторами, они замедляют скорость реакции гидратообразования на период от нескольких часов до нескольких суток при достижении температуры, термодинамически благоприятной для образования гидрата. Время задержки гидратообразования называется индукционным периодом. Согласно современным требованиям желательно, чтобы компоненты не теряли ингибирующих свойств при «вторжении» в область гидратообразования на фазовой диаграмме на 10–12º и более. То есть основные два параметра, подлежащие измерениям при оценке кинетических ингибиторов, – это индукционный период и ΔT–степень «вторжения» в зону гидратообразования.

Учеными компании British Petroleum в 1991 году были предложены алканполигликозиды в качестве кинетических ингибиторов. Именно эти вещества содержатся в крови рыб северных морей и играют роль антифризов, что позволяет рыбам выживать в условиях холодных температур. Упрощенно принцип их действия таков, что они «мешают» кристаллам льда расти в произвольном направлении, что позволяет существенно изменить структуру кристалла. Оказалось, что алканполигликозиды действительно снижают скорость образования гидратов, однако степень вторжения в гидратную область оказалась недостаточно высокой. Однако это открытие послужило толчком для новых исследований. Позднее были исследованы кинетические ингибиторы на основе поливинилпирролидона (PVP), поливиникапролактама (PVCap). Одним из наиболее эффективных признали VC-713, представляющий собой сополимер винилкапролактама, винилпирролидона и диметиламиноэтилметакрилата. В работе [2] авторы исследовали механизм действия VC-713 в ходе лабораторных испытаний по образованию гидрата тетрагидрофурана, который широко используется для изучения процессов гидратообразования, так как образует клатраты структуры II. В результате было показано, что наибольшее значение имеют условия растворения и диспергирования ингибитора, причем различие в этих условиях определяло морфологическую структуру каркаса образовавшегося гидрата.

В 90-х годах сотрудниками Колорадской горной школы были проведены исследования более 1500 соединений на предмет их возможной ингибирующей способности, причем те реагенты, которые были предложены на основе теоретических представлений, показали меньшую эффективность.

Следует отметить, что целесообразнее исследовать водорастворимые ингибиторы кинетического действия с малой молекулярной массой, не превышающей 1000 г/моль, это связано с особым механизмом их действия, основанным на адсорбции молекул ингибитора на поверхности кристалла газогидрата.

Сотрудниками опытного завода «Нефтехим» в Уфе были предложены ингибиторы кинетического типа. Так, в работах [5, 6] изложены результаты испытаний новых ингибиторов на основе поликапролактама, поли-N-винилпирролидона, сополимера поли-N-винилпирролидона и поликапролактама и СОНГИД-1801А. Показано, что названные реагенты позволяют в течение нескольких дней снизить температуру гидратообразования до 19 ºС, при этом расходы этих компонентов в десятки раз ниже расхода ингибитора на основе метанола при прочих равных условиях, что позволяет существенно удешевить затраты на обслуживание скважин.

В работе [28] сотрудниками Казанского федерального университета при исследовании кинетики гидратообразования был обнаружен интересный факт об этилендиаминтетрауксусной кислоте: в зависимости от числа углеродных атомов в углеводородной части молекулы вещество может проявлять как каталитические, так и ингибирующие свойства. Если число углеродных атомов меньше трех или больше шести, то реагент проявляет каталитические свойства, а при числе атомов углерода четыре или пять в составе молекулы, она обладает ингибирующим действием.

Таким образом, ингибиторы кинетического действия имеют ряд преимуществ, таких как:

- их удельный расход в десятки, иногда в сотни раз меньше расхода ингибиторов термодинамического действия, что скажется на сокращении эксплуатационных затрат и транспортных расходов на доставку ингибиторов на месторождение;

- как правило, они нетоксичны и биологически легко разлагаемы, что немаловажно в условиях непрерывного ужесточения экологических требований. Это обстоятельство позволяет отказаться от регенерации ингибиторов и сбрасывать отработанные соединения в морскую воду или закачивать в поглощающие горизонты, не нарушая при этом требования природоохранных организаций. Однако нужно учитывать тот факт, что проблема как природных, так и техногенных гидратов преимущественно стоит в северных широтах, где температура морской воды низка для достаточной скорости биоразложения.

В настоящее время ужесточаются требования природоохранных организаций к экологическим характеристикам продукции, разрабатываемым технологиям и применяемым вспомогательным реагентам, в связи с чем необходимо особо подчеркнуть важность вопроса о биоразложении кинетических ингибиторов. Большинство органических соединений, используемых в нефтяной промышленности, должны быть проверены на биоразложение в морской воде и токсичность для морских организмов. По результатам тестов соединениям присваивается черная, красная, желтая и зеленая экологические категории [19]. В рамках OSPAR (Конвенция о защите морской среды Северо-Восточной Атлантики, была принята в 1998 году в Евросоюзе), рекомендаций которой придерживаются в большинстве ведущих добывающих регионов мира, принято требование о более чем 20 % биодеградации в 28-дневном тесте OECD 306 – «Биоразлагаемость в морской воде».

Необходимость выполнения этого требования зачастую не позволяет выйти удачным по прочим критериям кинетическим ингибиторам на промышленный уровень.

Тем не менее в нашей стране и за рубежом ведутся разработки эффективных кинетических ингибиторов гидратообразования, которые успешно проходят требуемый тест OECD 306 (графт-полимеры, полиаспартамиды, модифицированные природные полимеры и др.) [24]. В обзорах [19, 37] рассмотрены последние достижения в области создания и перспективы дальнейшего развития биодеградируемых кинетических ингибиторов гидратообразования. В частности, в работе отмечается, что упомянутые выше гомополимеры N-винилпирролидона и N-винилкапролактама (VP и Vcap соответственно), их сополимер и VC-713, а также разработанные компанией Exxon сополимеры VCap (или VP) и N-метил-N-винилацетамида (VIMA) нетоксичны и показали в хорошую ингибирующую способность, однако большинство их них не проходит тест по биодеградации. Позднее компания BASF приступила к созданию так называемых графт-полимеров, получаемых прививанием Vcap к полиалкиленгликолям, поливиниловым спиртам, полиэфирам, полиуретанам , полисахаридам, эфирам целлюлозы и другим полимерам [19].

Одновременно ведутся разработки ингибиторов на основе полиаспартамидов, которые по эффективности несколько уступают полилактамным ингибиторам, однако проходят тест OECD 306 [20, 21].

Обобщая вышесказанное, можно сформулировать к ингибиторам кинетического действия следующие требования:

- способность ингибиторов обеспечить отсутствие гидратообразования на период от нескольких часов до нескольких суток при вторжении в гидратную область на фазовой диаграмме на 18–25 ºС;

- температура замерзания раствора ингибитора должна быть ниже 0 ºС, что позволит использовать его в северных широтах;

- для снижения эксплуатационных затрат на перекачку накладываются ограничения на вязкость растворов, в связи с этим концентрация полимера не должна превышать 2–3 % мас.;

- ингибитор в смеси с пластовой водой или газовым конденсатом не должен вспениваться;

- ингибитор должен быть нетоксичным и биологически легкоразлагаемым в утилизационном растворе.

Следует отметить, что даже при выполнении всех перечисленных требований использование кинетических ингибиторов не исключает полностью необходимость в традиционных ингибиторах (метаноле или гликолях), что обусловлено тем, что, во-первых, они могут применяться только в установившемся режиме, во-вторых, для их надежного использования требуются высокочувствительные приборы автоматического контроля и системы, позволяющие вовремя распознать начавшееся гидратообразование, что потребует временного перехода на традиционный метанол. Таким образом, система обеспечения ввода и вывода ингибиторов в любом случае должна быть «двухреагентной».

Согласно рекомендациям, изложенным в [1], наиболее целесообразно кинетические ингибиторы применять на морских промысловых трубопроводах, где поддерживается стабильный температурный режим и температура близка к температуре морской воды; на подземных промысловых коллекторах северных месторождений, где поддерживается температура выше нуля по шкале Цельсия и из сырого газа перед подачей его в коллектор удалена капельная влага; а также для предотвращения гидратообразования в стволах газовых скважин при кратковременных газодинамических исследованиях.

Применение ингибиторов кинетического действия нецелесообразно на заводских системах переработки природного газа, где поддерживаются низкие температуры, так как большинство реагентов такого типа не способно задержать гидратообразование при вторжении в гидратную зону на 30–50 и более градусов, а также в трубопроводах и коллекторах, где невозможно поддержание стабильного термодинамического режима [1].

Антиагломеранты

Антиагломеранты – это соединения, которые снижают адгезию кристаллов гидрата и предупреждают их налипание на стенки оборудования.

В качестве антиагломерантов предлагались различные ПАВ, растворимые в углеводородах, например, проксанол, сульфанол, катапин А, желатин. В лабораторных условиях изучали также смесь ДЭГ с ПАВ в количестве 1–2 %. Было показано, что такая смесь способствует значительному снижению налипания гидратной массы на стенки камеры. Учеными нашей страны предложены составы и способы их применения, отраженные в ряде научных публикаций и патентов [40, 41].

В последние годы разрабатываются составы, содержащие водные или спиртовые растворы метил- или этилсиликоната натрия, – гидрофобизирующие кремнийорганические жидкости (ГЖХ), лабораторные испытания которых показали, что они способны снижать температуру гидратообразования и рекомендуются к применению при бурении скважин, так как не нарушают естественную проницаемость призабойной зоны.

Следующим шагом была разработка ПАВ – диспергаторов водной фазы. Российскими и зарубежными специалистами были проведены лабораторные и промысловые испытания, однако на настоящий момент не существует внедренных технологий, которые заключали бы в себе полный цикл всех технологических операций, включая стадию разрушения эмульсий и способы постоянного контроля режима течения многофазной смеси. Вопрос экологической безопасности при применении диспергаторов также пока остается нерешенным.

Обсуждение результатов анализа

Рассмотрим конкретный промышленный способ предупреждения и ликвидации газогидратов на примере одного из северных месторождений Ямала. Как известно, наиболее распространенным способом борьбы с гидратообразованием на различных газопромысловых системах северных месторождений является использование метанола. Для предупреждения образования гидратов в стволе скважины осуществляется непрерывная или периодическая подача ингибитора с помощью насосов непосредственно в затрубное пространство скважины. Наиболее проблематичными являются те скважины, на которых невозможен безгидратный режим работы. Для скважин с высоким содержанием влаги в потоке газа используют смешанную подачу метанола с ПАВ для обеспечения постоянного выноса конденсационной воды с забоя скважины и недопущения образования гидратов по стволу скважины и на наземном оборудовании. Также для предупреждения гидратообразования производится постоянная подача метанола в систему промыслового сбора и подготовки природного газа. Со снижением температуры и с ростом давления увеличивается расход ингибитора, он может достигать 300–350 граммов на 1000 кубических метров природного газа.

Процесс доставки метанола на объекты газовой промышленности требует строгого соблюдения мер безопасности: необходим допуск к работе с метанолом; приемка метанола от железной дороги и его перевозка на охраняемый склад; хранение метанола на складах; учет и отпуск метанола со склада. Метанол перевозится как опасный груз автомобильным транспортом в цистернах либо в евробочках – тентованных автомобилях, при этом возникают сложности при доставке его на удаленные северные месторождения. Ситуация осложняется еще и тем, что в летнее время на ряде удаленных северных промыслов возможна доставка грузов только вертолетным транспортом.

Ввиду того что существующая инфраструктура газовых промыслов спроектирована с учетом подачи метанола в насосно-компрессорные трубы (НКТ) и трубопроводы с последующим его выделением и регенерацией, полный отказ от его применения невозможен.

В результате анализа представляется необходимым уточнить используемую в проанализированных источниках терминологию касательно определения ингибиторов гидратообразования. Строго говоря, не все рассмотренные способы борьбы можно назвать ингибированием с точки зрения химии. Только композиции, обладающие кинетическим действием, следует относить к ингибиторам. Поскольку эти группы веществ решают задачу обеспечения потока в скважине и наземном оборудовании, то в широком смысле их можно назвать веществами, препятствующими образованию и агломерации гидратов.

В ходе анализа установлено, что большинство исследователей проводили экспериментальные работы с чистым метаном, тогда как природный газ имеет широкий компонентный состав, значительно влияющий на термодинамические условия и кинетические особенности образования газовых гидратов. Не менее значимым фактором, оказывающим влияние на формирование клатратов, является состав жидкой фазы, который на практике представляет собой смесь конденсационной и пластовой воды, а также углеводородного флюида и следов технологических жидкостей.

На базе Горного университета имеется лаборатория с экспериментальной установкой, представляющей собой реактор-автоклав Gas HydrateAutoclave GHA 350 и систему подготовки модельного газа (рис. 1), позволяющей проводить исследования образования гидратов при температурах от -10 до 60 °C и давлении до 35 МПа.

Методология исследования, , заключается в анализе изменения давления и температуры в замкнутом объеме автоклава при охлаждении с образованием гидрата с последующим медленным нагревом до полной диссоциации гидрата при перемешивании в ламинарном режиме. Этот метод позволяет с достаточной точностью определить равновесную точку на P-T кривой. Проведенные в Горном университете экспериментальные исследования по данной методике, но с применением модельных газов, соответствующих реальным составам природного газа, а также жидкостью, отобранной на сепараторах при газодинамических исследованиях скважин, показывают существенное влияние примесей в жидкой фазе на кинетические и термодинамические условия формирования гидратов.

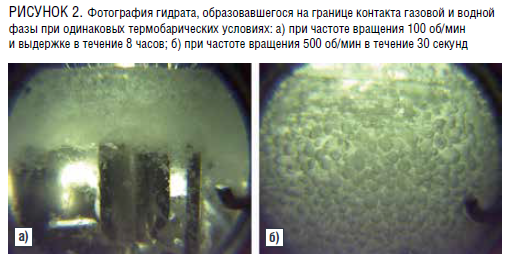

Кроме того, был выявлен эффект быстрого образования гидратов при скачкообразном изменении числа оборотов мешалки и образовании многофазного потока, рисунок 2б.

Выявлено, что проблема гидратообразования при закачивании скважин не до конца изучена, так как внедряются новые технологии и системы технологических жидкостей, которые могут вести себя непредсказуемо и ускорять процесс образования газовых гидратов либо сдвигать равновесную кривую в сторону более высоких температур. Известны случаи гидратообразования в НКТ при промывке и испытании скважины. Обработка призабойной зоны метанолом и добавление его к потоку малоэффективна, так как метанол в достаточной для ингибирования концентрации при промывке выносится первым, а затем его концентрация значительно снижается, и он начинает интенсифицировать процесс роста гидратов. Это подтверждается проведенными исследованиями в Российской Федерации (в том числе в Горном университете) и за рубежом.

Сокращение объемов завоза метанола может быть достигнуто за счет оптимизации расхода метанола, добавления дополнительных компонентов, повышающих его эффективность, а также размещения на объектах газодобычи мобильных контейнерных установок малотоннажного синтеза метанола [43] и других компонентов. Данные мероприятия обеспечивают непрерывность и безаварийность технологических процессов в условиях возможного гидратообразования и указывают на их актуальность для газовой промышленности России.

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru