Ключевые слова: скважина, разъединитель эксплуатационной колонны, авария, прихват, инцидент.

Актуальность проблемы возникновения прихватов в скважине

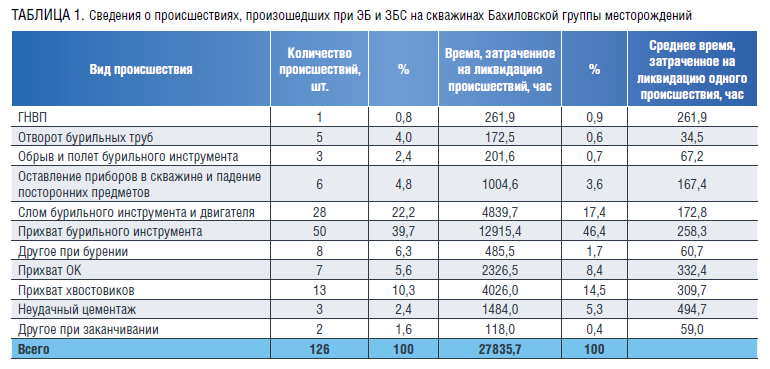

Несмотря на большой опыт и высокий уровень развития технологий и технических средств строительства нефтяных и газовых скважин, процент происшествий (инцидентов и аварий) остается на достаточно высоком уровне. Наибольшее количество инцидентов связано с прихватами бурильных и обсадных колонн при бурении и заканчивании скважин [1–3]. Так, например, при бурении ста скважин на месторождениях Бахиловской группы (Бахиловское, Северо-Хохряковское, Верхнеколик-Еганское, Сусликовское) произошло 126 происшествий (таблица 1). В выборку для анализа попало 48 скважин с бурением бокового ствола (ЗБС) и 52 скважины эксплуатационное (большое) бурение ЭБ.

Анализ приведенных в таблице 1 промысловых данных показал, что наибольшее число происшествий связано с возникновением прихватов. На их долю приходится более половины инцидентов – 55,6 %, а время, затрачиваемое на их ликвидацию, составляет почти 70 % (рисунок 1). Расчет среднего непроизводительного времени на ликвидацию инцидента показал высокие затраты на ликвидацию происшествия «неудачный цементаж», связанный с преждевременным загустеванием тампонажного раствора и его недоподъемом до проектной глубины. Среднее время на ликвидацию прихватов бурильных колонн составляет 258,3 часа, обсадных колонн – 332,4 часа, хвостовиков – 309,7 часа. Причем НПВ на ликвидацию прихвата обсадных колонн и хвостовиков на 20 % выше. В 19 (27,1 %) случаях происшествий, связанных с прихватами, так и не удалось ликвидировать проблему и скважину пришлось перебуривать, при этом в скважине оставлено 5 КНБК с телеметрическими системами и три хвостовика.

Проведенный анализ свидетельствует об актуальности проблемы предупреждения прихватов и их ликвидации. Высокий уровень непроизводительного времени, затрачиваемого на устранение происшествий, связанных с прихватами обсадных колонн и хвостовиков при заканчивании скважин, требует включения в конструкцию колонн разъединителей (безопасных переводников) для сохранения и извлечения из скважины свободной части колонны от прихваченной, в случаях когда другие технологические операции не помогли ликвидировать прихват.

Научно-технический анализ существующих разработок

Для сохранения части колонны в случае ее прихвата сегодня на рынке бурового инструмента применяются безопасные переводники (разъединители) [2, 3].

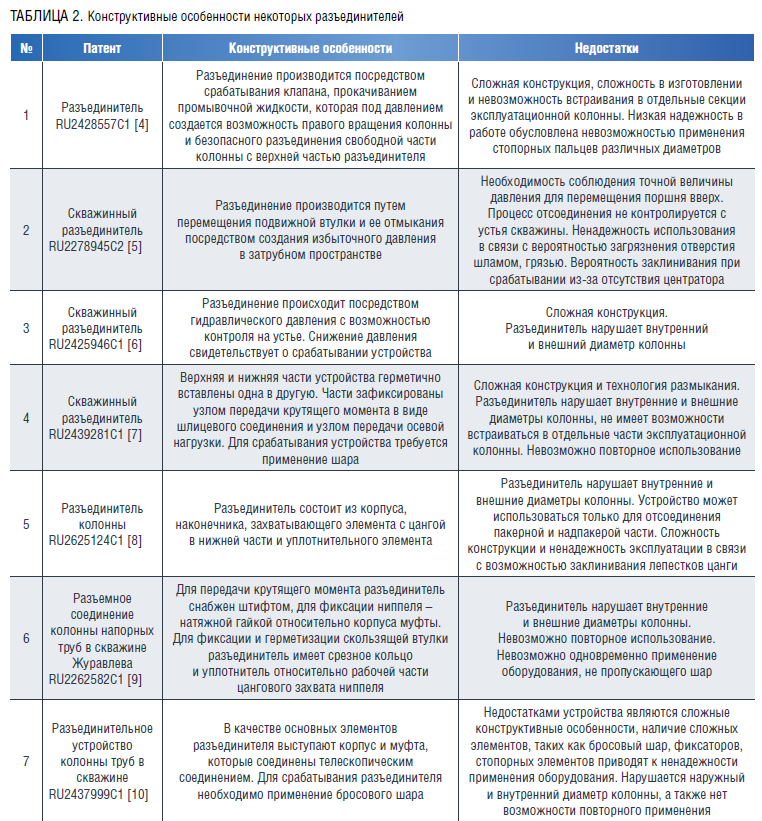

Проведенный патентный анализ изобретений в этой области и представленный частично в таблице 2 показал, что применение большинства разъединителей ограничивает уменьшенный внутренний диаметр, что в случае, например, цементирования не позволит произвести прокачивание цементировочных пробок. Многие из разъединителей требуют вращения для разъединения что исключает применение их в компоновке эксплуатационной колонны, поскольку это ограничено требованиями норм и правил [4–14].

Такой элемент, как бросовый шар, значительно усложняет конструкцию устройства, а также снижает его надежность. Нарушение внутреннего диаметра затрудняет перемещение технологических жидкостей. Устройство не имеет возможность встраиваться в отдельные участки колонны и не имеет возможности использования в ЭК.

Для спуска и разъединения труб (обсадных труб хвостовиков) от несущей (транспортной) колонны, применяют резьбовые разъединители, развинчиваемые вращением ротора. При этом на крюке талевой системы буровой установки поддерживается постоянная нагрузка. Транспортную колонну прерывистыми толчками проворачивают вправо и подсчитывают число оборотов. Отсоединение по резьбовому соединению проверяют по значению холостого хода обратного вращению ротора [14].

На рынке противоаварийного бурового инструмента представлены безопасные переводники/разъединители различных конструкций российских заводов изготовителей. Классификация основных типов разъединителей, а также их достоинства и недостатки представлены на рисунке 2.

Переводник типа ПМП применяют для спуска и подвески хвостовиков с фильтрами на бурильных трубах при заканчивании скважин, срабатывает посредством бросового клапана (шара). Для спуска в скважину потайных колонн применяют разъединитель кулачковый с гидравлическим затвором (РКЗ). Конструкция разъединителя позволяет вращать обсадную колонну при спуске и цементировании. Разъединитель кулачкового типа ПРК применяется для подвески потайных колонн. Для спуска хвостовиков с последующим цементированием применяют переводник типа ПМПЦ. Также для спуска потайных колонн и хвостовиков применяют резьбовые разъединители типа РРС и РСХ. Цанговый разъединитель ЦРУ применяют при спуске хвостовиков небольшого веса и когда запроектировано крепление хвостовика без опоры на забой. Также эти разъединители используют для отделения элементов гибких насосно-компрессорных труб.

В приведенной классификации (рисунок 2) представлены основные два типа разъединителей: резьбовые и безрезьбовые. На резьбовые разъединители наложены ограничения, вызванные невозможностью их применения в конструкции обсадной колонны, которую, как известно, нельзя вращать в случае прихвата. Поэтому для обсадных колонн применяют в основном штифтовые или кулачковые разъединители. Кулачковые разъединители срабатывают при разгрузке и повороте колонны труб, а штифтовые – при натяжении колонны труб с определенным усилием. Однако кулачковые разъединители сложны в изготовлении, а штифтовые требуют точного расчета диаметра и количества штифтов в соответствии с возможностями подъемной установки. Более высоким преимуществом обладают замковые безопасные переводники с подвижной втулкой, приводимой в движение бросовым шаром. Ограничения в области применения: наличие в компоновке над разъединителем устройства, не имеющего сквозного канала для прохождения бросового шара; если при цементировании скважин используются цементировочные пробки. Цанговые разъединители, в отличие от замковых, позволяют производить разъединение без бросовых шаров, посредством подвижной втулки, как у замковых разъединителей, но под действием давления создаваемым в затрубном, трубном пространстве или полости устройства.

Таким образом, проведенный анализ применяемых в настоящее время разъединителей показал, что сложная конструкция большинства разъединителей увеличивает их стоимость, вероятность слома и снижает надежность и продолжительность работы. Большинство разъединителей имеют сложный механизм разъединения устройства, что увеличивает вероятность его отказа. Конструкция некоторых безопасных переводников исключает возможность многократного применения. Некоторые из разъединителей для обсадных колонн невозможно применять с различными пакерами, при цементировании с разделительными пробками и при проведении ремонтных работ.

Технико-технологическое решение разъединения обсадных труб в скважине при прихвате

Пространственные параметры стволов скважин в последнее время характеризуется высоким уровнем сложности и имеют большие зенитные и азимутальные углы, а также горизонтальные стволы большой протяженности. Значительные глубины скважин определяют усложнение ее конструкции и сужение кольцевых зазоров (стесненные условия). Все перечисленное увеличивает риск возникновения прихвата и оставления колонны в скважине и требует включения в оснастку противоаварийных безопасных переводников или по-другому разъединителей.

В ФГБОУ ВО «Тюменский индустриальный университет» разработан и запатентован разъединитель для эксплуатационной колонны (РЭК) [15]. Разъединитель эксплуатационной колонны может эффективно использоваться как разъединитель секций эксплуатационных колонн (ЭК) и колонн-хвостовиков на заключительной стадии строительства скважин в условиях возникновения осложнений, вызванных прихватами при их спуске и цементировании.

Данный разъединитель относится к резьбовым. Верхняя и нижняя части РЭК соединены между собой посредством конической геликоидальной резьбы. Однако для разъединения этого переводника не требуется его развинчивания посредством вращения. Разъединение происходит посредством создания осевой растягивающей нагрузки, в результате которой происходит срыв конической геликоидальной резьбы.

Конструктивные особенности РЭК

Разъединитель обсадной колонны выполняется согласно требуемым условиям с оптимальной длиной и крупностью шага геликоидальной резьбы.

В верхней 1 и нижней части 2 разъединителя выполнена трубные резьбы 3 на ниппеле 4 и 10 на муфте 9 для соединения с обсадными трубами (рисунок 3). Верхняя цилиндрическая часть разъединителя 5 в своей нижней части (ниппельный участок 4) переходит в геликоидальное резьбовое соединение с наружной геликоидальной резьбой 6 и нижний цилиндрический участок с геликоидальной резьбой 7. Верхняя часть разъединителя свинчена с ответной внутренней резьбой на участке L нижней части разъединителя [15].

Разъединитель имеет равнопроходной с обсадной колонной внутренний диаметр.

В конструкции РЭК предусмотрено подгонное кольцо 13, которое располагается внутри корпуса 2 между торцом цилиндрической ниппельной части 11 и упорным торцом 12. При сборке и тарировке разъединителя можно подбирать высоту подгонного кольца (h1). Для повышения герметичности разъединителя используются уплотнительные кольца 16, 17, которые размещаются в специальных канавках 14, 15 [15].

По наружному диаметру корпуса в верхней части выполняется не менее двух пазов прямоугольной формы 18. После сборки и тарировки разъединителя в пазы устанавливаются зубки-фиксаторы 19, которые соединены сварными швами 20 с упорным торцом 21 верхнего участка разъединителя [15].

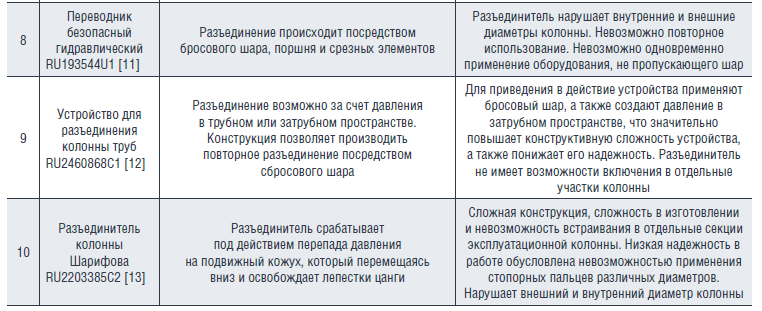

Рабочая высота профиля геликоидальной резьбы (h2) треугольного профиля рассчитывается по формуле:

где h2 – высота рабочего профиля геликоидальной резьбы, мм;

Dн – наружный диаметр разъединителя, мм;

Δ – толщина стенки используемых труб в эксплуатационной колонне, мм;

σт – предел текучести металла деталей разъединителя, кгс/мм2;

Е – модуль Юнга, для стали (2,1·104) кгс/мм2;

n - 1,2 – коэффициент запаса прочности для деталей разъединителя;

S – шаг геликоидальной резьбы;

k – значение конусности геликоидальной резьбы.

Опорная поверхность резьбы выполнена под углом 0°30'…1°30', к осевой (О) линии резьбы. Противоположная грань профиля наклонена к плоскости поперечного сечения разъединителя под углом 15°…45° [15]. Конусность резьбовой геликоидальной поверхности k = (1/20…1/50) соответствует ГОСТ 8593-81.

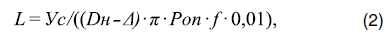

Длина геликоидальной резьбы выполнена с учетом зависимости

где L – длина резьбового участка геликоидальной резьбы;

Ус – усилие срыва резьбы;

Роп – разрешенное давление опрессовки колонны;

f – коэффициент трения на резьбовом соединении.

Определить усилие срыва резьбового геликоидального соединения можно по формуле 3:

где Ус – усилие срыва, кН;

n – коэффициент запаса прочности для разъединителя;

Lс – глубина скважины, м;

m – масса одного погонного метра труб, кг/м.

Технология разъединения

Технология разъединения (срыв резьбы) сопровождается необходимостью преодоления сил трения, возникающих на витках геликоидального резьбового соединения верхней и нижней части устройства.

Начальная настройка разъединителя выполняется по требованиям заказчика в зависимости от необходимого усилия срыва резьбы, которое зависит от величины погружения при свинчивании ниппельной (верхней) части разъединителя в ответную муфтовую (нижнюю) часть. Чем глубже при свинчивании в процессе настройки будет установлена ниппельная часть с резьбой в муфтовую часть, тем выше значение усилия срыва резьбы (Ус). Срыв геликоидальной резьбы происходит без повреждения целостности его комплектующих деталей, а также профиля резьбы геликоидального резьбового соединения и может при необходимости повторяться многократно.

Для примера произведем расчеты для разъединителя эксплуатационной колонны диаметром 168 мм установленного на 500 м выше башмака, Lc = 500 м (таблица 3) [15].

Для расчета воспользуемся формулами 1–3

Ус = 2·500·40,1= 40100 кгс

h2= (168+10,6)·66,80/(2,1·104·1,2)+24·0,0333/2 = 0,873 мм

L = 40100 / [(168 - 10,6)·3,14·675·0,08·0,01] = 150,2 мм

Полученные значения усилия срыва геликоидального резьбового соединения (392,9 кН) и его характеристики (высота профиля 0,873 мм и длина резьбы 150,2) позволят настроить переводник на безопасное отсоединение прихваченной части колонны от свободной в разъединителе, установленном в 500 м от башмака эксплуатационной колонны. То есть для разъединения необходимо приложить усилие, превышающее расчетное значение усилия срыва резьбы РЭК > 392,9 кН [15].

Основанием для подъема свободной части обсадной колонны может служить снижение нагрузки на талевую систему на индикаторе веса буровой установки.

Заключение

Таким образом, предлагаемый разъединитель эксплуатационной колонны позволяет производить облегченное разъединение без вращения свободной части колонны от прихваченной в результате приложения растягивающей нагрузки с настроенным при производстве усилием срыва. Для разъединителя характерна высокая степень аварийного разъединения колонны труб в месте его установки до 99 %. Отсутствие в конструкции разъединителя бросовых шаров и равнопроходной с эксплуатационной колонной внутренний диаметр позволяют производить цементирование скважин с цементировочными пробками и ремонтные работы. Данный разъединитель можно эксплуатировать многократно. Несложная конструкция разъединителя и простой механизм разъединения снижают вероятность отказа и слома. Для повышения степени сохранения колонны в случае высокого риска возникновения прихвата в конструкцию обсадной колонны можно включать несколько безопасных переводников. Надежная цилиндрическая геликоидальная резьба предупреждает самопроизвольное развинчивание.

Применение разработанного в ФГБОУ ВО «Тюменский индустриальный университет» разъединителя позволит сократить непроизводительное время на извлечение свободной части колонны при невозможном извлечении всей колонны в случае прихвата и сохранить часть эксплуатационной колонны или хвостовика.

Литература

1. Аксенова, Н.А. Анализ аварийности и причин возникновения прихватов при бурении, заканчивании скважин и зарезке боковых стволов / Н.А. Аксенова, М.И. Корабельников, В.П. Овчинников // Вестник Ассоциации буровых подрядчиков. – 2024. – № 3. – С. 2–7.

2. Корабельников, М.Т. Техническое решение по снижению затрат на ликвидацию прихватов бурильной колонны в скважине / М.Т. Корабельников, С.Н. Бастриков, Н.А. Аксенова // Научные труды НИПИ Нефтегаз ГНКАР. – 2021. – № S2. – С. 47–51.

3. Разъединители для снижения потерь времени и оборудования в скважине / Н.А. Аксенова, М.И. Корабельников, С. . Шедь, Е.Ю. Липатов // Территория Нефтегаз. – 2023. – № 7–8. – С. 44–51. – EDN BKDHBN.

4. Патент № 2428557 Российская Федерация, МПК E21B 17/06 (2006.01). Разъединитель: № 2010115586/03: заявл. 20.04.2010: опубл. 10.09.2011 / Сериков Д.Ю., Ясашин В.А., Цатурян Э. О.; патентообладатель: Панин Николай Митрофанович. – Текст: электронный // Google Patents: сайт. – URL: https://patents.google.com/patent/RU2428557C1/ ru?oq=2428557 (дата обращения: 19.06.2023).

5. Патент № 2278945 Российская Федерация, МПК E21B17/06. Скважинный разъединитель: № 2004122358/03: заявл. 20.01.2006: опубл. 27.06.2006; патентообладатель Саркисов Николай Михайлович, Шишов Сергей Васильевич, Елизаров Николай Иванович. – Текст: непосредственный.

6. Патент № 2425946 Российская Федерация, МПК E21B 17/06. Скважинный разъединитель: № 2010108650/03: заявл. 09.03.2010: опубл. 10.08.2011 / Махмутов И.Х., Страхов Д.В., Зиятдинов Р.З., Асадуллин М.Ф., Оснос В.Б.; патентообладатель Открытое акционерное общество «Татнефть» имени В.Д. Шашина. – Текст: непосредственный.

7. Патент № 2439281 Российская Федерация, МПК E21B 17/06. Скважинный разъединитель: № 2010129892/0: заявл. 16.07.2010: опубл. 10.01.2012 / Махмутов И.Х., Страхов Д.В., Зиятдинов Р.З., Асадуллин М.Ф., Оснос В.Б.; патентообладатель Открытое акционерное общество «Татнефть» имени В.Д. Шашина. – Текст: непосредственный.

8. Патент № 2625124 Российская Федерация, МПК E21B23/06 E21B 17/06. Разъединитель колонны: № 2016122701: заявл. 08.06.2016: опубл. 11.07.2017 / Андрюкова С.П., Бикетов А.И., Деминтиевский В.И.; патентообладатель Федеральное государственное унитарное предприятие «Государственный космический научно-производственный центр имени М.В. Хруничева» (ФГУП «ГКНПЦ им. М.В. Хруничева»). – Текст: непосредственный.

9. Патент № 2262582 C1 Российская Федерация, МПК E21B 17/06. Разъемное соединение колонны напорных труб в скважине Журавлева: № 2004106198/03: заявл. 02.03.2004: опубл. 20.10.2005 / С.Р. Журавлев, Д.В. Кондратьев, В.А. Фатихов, Ф.А. Канеев; заявитель Закрытое акционерное общество «Октопус». – EDN ALYPEY.

10. Пат. 2437999 Российская Федерация, МПК E21B 17/06 (2006.01). Разъединительное устройство колонны труб в скважине: № 2010126798/03: заявл. 30.06.2010: опубл. 27.12.2011 / Нагуманов М.М., Аминев М.Х.; заявитель: ООО «НПФ «Пакер». – Текст: электронный // Google Patents: сайт. – URL: https://patents. google.com/patent/RU2437999C1/ru?oq=2437999 (дата обращения: 19.06.2023).

11. Патент на полезную модель № 193544 U1 Российская Федерация, МПК E21B 17/06. Переводник безопасный гидравлический: № 2019126692: заявл. 22.08.2019: опубл. 01.11.2019 / О.В. Тихонов, С.В. Балянов, Л.В. Нечаева; заявитель Общество с ограниченной ответственностью «БИТТЕХНИКА». – EDN HCKQEU.

12. Патент № 2460868 C1 Российская Федерация, МПК E21B 23/06, E21B 17/06. Устройство для разъединения колонны труб: № 2011112354/03: заявл. 31.03.2011: опубл. 10.09.2012 / М.М. Нагуманов, М.Х. Аминев, А.Р. Буранчин; заявитель Общество с ограниченной ответственностью Научно-производственная фирма «Пакер». – EDN VOJRPX.

13. Патент № 2203385 C2 Российская Федерация, МПК E21B 23/06, E21B 33/12. Разъединитель колонны Шарифова: № 2001102863/03: заявл. 02.02.2001: опубл. 27.04.2003 / М.З. Шарифов, В.А. Леонов, О.А. Егорин [и др.]. – EDN KXVDVO.

14. Справочник по креплению нефтяных и газовых скважин / А.И. Булатов, Л.Б. Измайлов, В.И. Крылов [и др.]. – Москва: Недра, 1981. – 240 с. – Текст: непосредственный.

15. Патент № 2807169 C1 Российская Федерация, МПК E21B 17/06. Разъединитель эксплуатационной колонны: № 2023105702: заявл. 10.03.2023: опубл. 10.11.2023 / Корабельников М.И., Аксенова Н.А., Корабельников А.М.; патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования «Тюменский индустриальный университет». – Текст: непосредственный.