Ключевые слова: самовосстанавливающаяся цементная система, межколонное давление, миграция газа, вероятность газопроявления.

Геологический разрез разрабатываемых месторождений в Западной Сибири сложен мезозойско-кайнозойской толщей осадочных терригенных отложений, подстилаемых палеозойскими мегаслоистыми породами [1]. Разработка нефтегазоконденсатных и газоносных залежей в районе Нового Уренгоя представляет собой сложную задачу, требующую учёта множества факторов, включая геологическое строение, состав газа и конденсата. Особое внимание уделено разработке неокомских нефтегазоконденсатных залежей. Важная особенность данных залежей – конденсация в пласте жидких фракций углеводородов С5 и выше при выработке запасов на режиме истощения пластовой энергии, что обусловлено равенством давления начала конденсации и начального пластового давления. Основные залежи углеводородов в отложениях неокомского яруса обнаружены в пластах БТ2-3, БТ6-8, БТ101, БТ110, БТ11, БТ12, БТ13 [2].

Разработка неокомских нефтегазоконденсатных залежей осуществляется посредством строительства эксплуатационных скважин с горизонтальным участком длиной 1500-2000 метров. Конструкция эксплуатационных скважин представлена кондуктором Ø340мм, технической колонной Ø245мм, эксплуатационной колонной Ø178мм и эксплуатационным горизонтальным хвостовиком Ø114мм. Башмак кондуктора располагается в плотных глинах для безопасного вскрытия водоносных пластов. Глубина спуска кондуктора выбирается из условия перекрытия многолетних мёрзлых пород. Глубина спуска технической колонны выбрана из условия перекрытия сеноманского яруса с целью предупреждения гидроразрыва пород у башмака обсадной колонны при потенциальном газопроявлении. Глубина спуска эксплуатационной колонны определяется исходя из условий её спуска в кровлю проектного пласта. Горизонтальный хвостовик-фильтр спускается в продуктивный пласт БТ12 и не цементируется [6]. Строительство скважин на данном месторождении и последующее их освоение осложнено рисками – НМКП и МКД, которые приводят к существенному увеличению затрат на их ликвидацию и непроизводительному времени.

Улучшение качества цементирования обсадных колонн, эффективная изоляция пластов, обеспечение герметичности МКП и предотвращение возникновения МКД являются ключевыми задачами в процессе строительства скважин и считаются основополагающими факторами для обеспечения их долгосрочной и безаварийной эксплуатации. Для достижения описанных целей необходимо учитывать целый комплекс факторов, основными из которых принято считать:

1. Центрация – необходимо обеспечивать высокий уровень центрирования обсадной колонны, особенно в интервале изоляции пластов.

2. Скорость потока в затрубном пространстве – испытания показывают прямую зависимость увеличения эффективности замещения бурового раствора при увеличении скорости потока.

3. Время кондиционирования ствола скважины – промывка ствола скважины в объеме, равном не менее 2 объемов скважины и восстановление циркуляции перед цементированием.

4. Расхаживание и вращение обсадной колонны – более эффективное замещение бурового раствора цементным раствором.

5. Буферные системы – оптимизация буферных систем, соблюдение реологической и плотностной иерархии, реологической и химической совместимости с флюидами при цементировании необходимо для качественной очистки затрубного пространства от бурового раствора.

6. Свойства бурового раствора – для наилучшего замещения цементным раствором рекомендуется использование бурового раствора с низкой пластической вязкостью и умеренным пределом текучести.

7. Состояние ствола скважины – форма ствола скважины влияет на эффективность изоляции цементным раствором; наличие каверн отрицательно влияет на качество цементирования.

При условии учёта приведённых факторов качественного цементирования, применение стандартных технологий далеко не всегда обеспечивает выполнение требуемых задач на практике. Решение нестандартных технологических задач требует внедрения целого комплекса различных ОПР. В частности, в ООО «БурСервис» была разработана самовосстанавливающаяся цементная система «CemLife-500» – упруго-эластичный состав со свойствами самовосстановления цементного камня.

Технология СВЦ основана на использовании синтетических модифицированных эластомеров, вступающих в реакцию при контакте с углеводородной средой. Применение технологии СВЦ направлено, в первую очередь, на повышение качества цементирования и предотвращение возникновения НМКП и МКД. Также использование СВЦ способно улучшать упругие и прочностные свойства ЦК и восстанавливать его герметичность, препятствовать перетоку углеводородов, сокращать затраты на ремонтно-изоляционные работы (РИР) и связанные с ними остановки эксплуатации скважин. Более того, СВЦ является лучшей и безопасной альтернативой использования заколонного пакера.

В данной статье представлен практический опыт использования технологии СВЦ при строительстве скважины и самоликвидация МКД, появившегося в процессе эксплуатации скважины.

Описание

Риски МКД могут возникать как на этапе строительства скважины, так и в процессе её эксплуатации, консервации или ликвидации. Основные причины появления МКД [3]:

1. Негерметичность устьевого оборудования.

2. Недостаточная газогерметичность резьбовых соединений обсадных колонн.

3. Негерметичность ЦК в кольцевом пространстве из-за возникновения микроканалов, микрозазоров в процессе бурения и гидравлических испытаний, а также снижения адгезии ЦК к ОК.

В процессе строительства скважин с целью снижения рисков возникновения МКД наиболее часто используют заколонные пакеры. Однако, стоит отметить, что не всегда применение заколонного пакера может обеспечить надёжную гидроизоляцию пластов и предотвращение возникновения НМКП и МКД. Группы инженеров ведущих нефтесервисных компаний и проектных институтов занимаются поиском альтернативных методов и технологий для уменьшения рисков МКД [4-7].

В период май-декабрь 2024 года в ООО «БурСервис» успешно выполнено три ОПР по предотвращению возникновения МКД, которые заключались в применении СВЦ при цементировании эксплуатационных колонн Ø178 мм.

Основные преимущества технологии СВЦ:

1. Улучшение физико-механических свойств ЦК – эластомерные добавки придают упругие свойства ЦК в кольцевом пространстве.

2. Равномерное распределение частиц в матрице ЦК – эффективная самоликвидация микротрещин (каналов до 1000 мкм), возникших в ходе освоения и эксплуатации скважины.

3. Вступление в химическую реакцию с движущемся углеводородным пластовым флюидом – образование вязкого продукта реакции, увеличивающегося в объёме во всех возможных направлениях, заполняя трещины в ЦК.

4. Увеличение срока службы скважины, сокращение материальных затрат и продолжительных остановок скважин, связанных с РИР.

5. Безопасная альтернатива использованию заколонного пакера (Таблица 1).

Механизм действия самовосстанавливающихся цементных систем

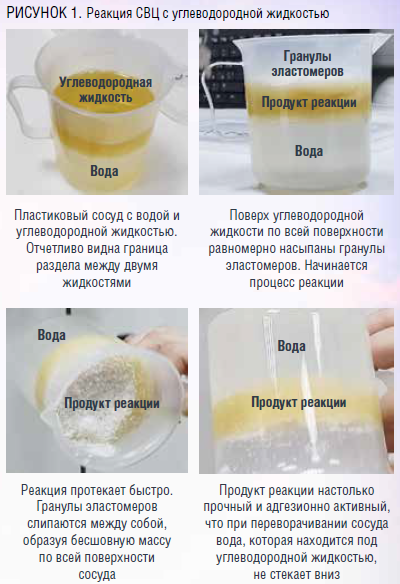

В составе СВЦ присутствует комплексная добавка синтетически модифицированных эластомеров. Данные эластомеры равномерно распределяются в ЦК, что способствует улучшению физико-механических свойств, а именно уменьшению модуля Юнга и увеличению коэффициента Пуассона – именно это придаёт ЦК упругие свойства. Более того, важнейшей особенностью синтетически модифицированных эластомеров является их способность вступать в химическую реакцию при контакте с углеводородной средой. В результате данной реакции образуется вязкий продукт, увеличивающийся объёме во всех возможных направлениях, заполняя трещины в ЦК [6] (Рис.1 А-Г).

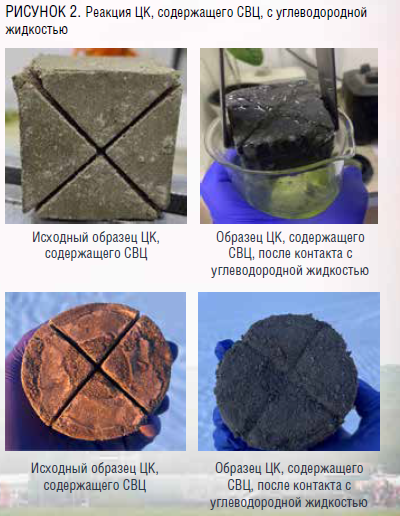

Важно отметить факт, что при циркуляции углеводородных флюидов через ЦК, который утратил целостность (трещины, микрозазоры), данные эластомеры вступают в реакцию с углеводородной средой, закупоривая трещины и микрозазоры – процесс самовосстановления ЦК. На представленных образцах ЦК, содержащих СВЦ, можно наблюдать, что после контакта с углеводородом происходит самоликвидация заранее созданных искусственных пропилов (Рис.2 А-Г).

Методы тестирования самовосстанавливающихся цементных систем

СВЦ изготавливается в соответствии со стандартами ISO 10426-2 и

ГОСТ 34532-2019 и помещается в межтрубное пространство ячейки. В специальное отверстие устанавливается стержень диаметром 1 мм для создания искусственного канала. В ячейке создаются пластовые условия (температура 34°С, давление 99 атм) (Рис. 3).

После окончания периода ОЗЦ стержень извлекается из кольцевого пространства получившегося образца ЦК. Производится проверка проводимости искусственного канала (циркуляция через канал) водой и очистка воздухом. Данный канал заполняется углеводородной средой – осуществляется циркуляция газоконденсатом через верхнюю часть ячейки. Затем образец ЦК с искусственным каналом оставляют в углеводородной среде в течение 48 часов при 34°С и 99 атм, имитируя пластовые условия. Положительным результатом является подтверждение герметизации канала, наличие перепада давления снизу и сверху ячейки, отсутствие циркуляции через искусственный канал в ЦК.

С целью последующей оценки герметичности искусственного канала ЦК давление в системе снижается до атмосферного. Далее образец подвергается воздействию перепадом давления путём подачи газоконденсата в ячейку через нижнюю часть искусственного канала в ЦК (повышение давления шагом по 2 атм) и регистрацией давления в верхней и нижней частях искусственного канала в ЦК до момента потери герметичности. Потеря герметичности искусственного канала в ЦК зафиксирована при воздействии давления в 20 атм, перепад давления составил 15 атм (Рис. 4). Необходимо отметить, что длина искусственного канала в ЦК при тестировании составляет 20 см, а с увеличением протяжённости канала увеличивается и перепад давления, при котором происходит потеря герметичности.

Следует выделить основные стадии, характерные для процесса лабораторного тестирования СВЦ (Рис. 5). При взаимодействии СВЦ с углеводородным пластовым флюидом (газоконденсатом) происходит реакция, в результате которой образуется вязкий продукт, увеличивающийся в объёме во всех направлениях. Продукт реакции заполняет все имеющиеся трещины и зазоры, склеивается в них, восстанавливая тем самым герметичность цементного камня. Увеличение объёма цементного камня при подборе концентрации СВЦ можно оценить тестированием цементного раствора на расширяющихся кольцах.

Исследования упруго-прочностных и фильтрационно-ёмкостных характеристик образцов ЦК с содержанием эластомеров показали, что уменьшается значение модуля Юнга, увеличивается значение коэффициента Пуассона, снижается открытая пористость и проницаемость ЦК (Таблицы 2 и 3). Дополнительно было проведено тестирование на соответствие СВЦ требованиям технического задания в соответствии с ISO 10426-2 и ГОСТ 34532-2019 (Таблица 4).

Результаты

В период май-декабрь 2024 года в ООО «БурСервис» успешно выполнено три ОПР по предотвращению возникновения МКД, которые заключались в применении СВЦ при цементировании эксплуатационных колонн Ø178мм. Была разработана самовосстанавливающаяся цементная система «CemLife-500», на основе которой был создан дизайн ОЦР плотностью 1.45 г/см3.

По результатам гидродинамического двухмерного (2D) моделирования в ПО iCem предусмотрено два варианта расположения технологических жидкостей после окончания процесса цементирования (Рис. 6 А-Б).

Результат гидродинамического двухмерного (2D) моделирования в ПО iCem.

Реологическая и плотностная иерархия закачиваемых технологических жидкостей соблюдается на всех возможных режимах закачки (Рис. 7).

В соответствии с результатами гидродинамического трёхмерного (3D) моделирования в ПО iCem, на башмаке технической колонной Ø245мм полностью отсутствует смешение бурового раствора и ОЦР плотностью 1.45 г/см3 c «CemLife-500». Зона смешения состоит из ОЦР плотностью 1.45 г/см3 c «CemLife-500» (60.1 %) и ЦР плотностью 1.89 г/см3 (39.7 %) (Рис. 8 и Таблица 5).

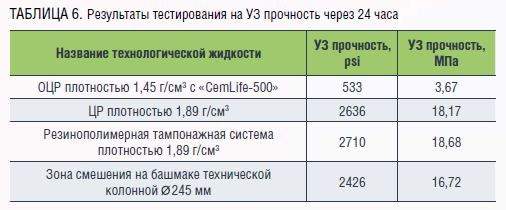

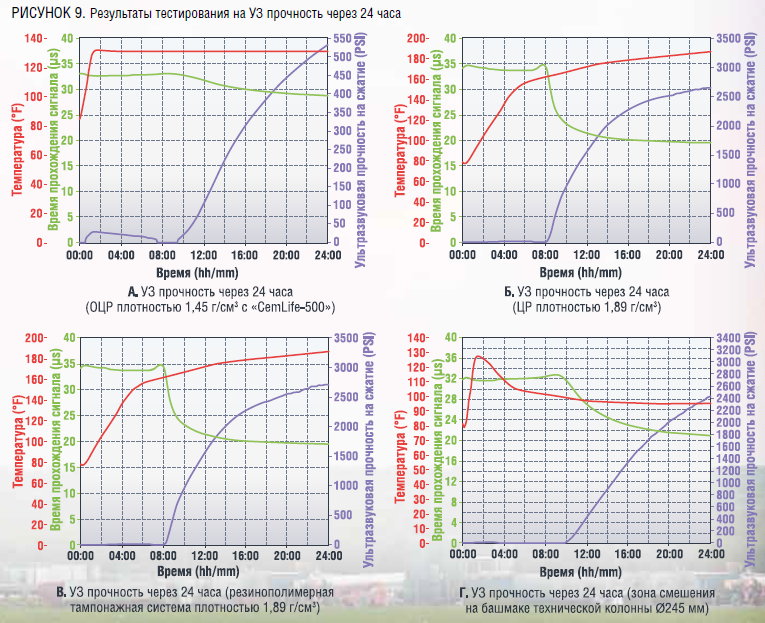

Было проведено тестирование данной зоны смешения, а также ОЦР плотностью 1.45 г/см3 с «CemLife-500», ЦР плотностью 1.89 г/см3 и резинополимерной тампонажной системы плотностью 1.89 г/см3 на УЗ прочность с помощью УЗА по динамическому температурному профилю в соответствии с ISO 10426-2 (Рис. 9 А-Г и Таблица 6). Прочностные характеристики ЦК, полученные в результате тестирования, соответствуют требованиям технического задания.

Ключевыми параметрами для оценки результатов ОПР по применению самовосстанавливающейся цементной системы при цементировании эксплуатационных колонн Ø178мм являются такие, как опрессовка МКП 245х178мм, наличие МКД после ввода скважин №1-3 в эксплуатацию и результаты АКЦ (Рис. 10 и Таблица 7).

Возникновение МКД в процессе эксплуатации скважины

Скважины №1-3 были успешно введены в эксплуатацию. По результатам освоения скважин №2 и №3 МКД в МКП 245x178мм не зафиксировано – скважины работают в штатном режиме. Через один месяц после ввода скважины №1 в эксплуатацию возникло МКД в МКП 245x178мм, которое достигало значения 33.4 атм (Рис. 11).

Через 7 дней было произведено стравливание МКД в МКП 245x178мм. В процессе стравливания в течение 5 минут наблюдался выход белой эмульсии в объёме 10 литров с признаками углеводородов. После стравливания МКД в МКП 245x178мм наблюдался незначительный рост давления до 2.9 атм в течение 64 суток. Затем произошла полная самоликвидация МКД в МКП 245x178мм – давление снизилось до 0 атм. Примечательно, что за данный период времени дополнительные РИР на скважине №1 не производились, произошло самовосстановление ЦК.

Заключение

Комплексный инженерный подход был применен для разработки технологии самовосстановления цементного камня в процессе эксплуатации скважины. Результаты применения СВЦ подтвердили лабораторные и теоретические изыскания. На практике подтверждена эффективность СВЦ как надежного барьера для изоляции пластов.

В ООО «БурСервис» была разработана самовосстанавливающаяся цементная система «CemLife-500», на основе которой был создан дизайн ОЦР плотностью

1.45 г/см3. По результатам АКЦ отмечается увеличение интервала сплошного контакта для эксплуатационных колонн Ø178мм в 1.9 раз. МКД на скважинах в рамках ОПР с СВЦ либо не возникли, либо возникли, но незначительные и, в дальнейшем, самоликвидировались – произошло самовосстановление ЦК без проведения РИР.

Литература

1. Конторович А.Э., Ершов С.В., Казаненков Ю.Н и др. Палеогеография Западно-Сибирского осадочного бассейна в меловом периоде // Геология и геофизика. 2014. Т. 55, № 5–6. С. 745–776.

2. Пересчет запасов газа, конденсата и нефти неокомских залежей Заполярного месторождения с учетом материалов 3D сейсморазведки и бурения скважин: Отчет о НИР/ООО «ТюменНИИгипрогаз»; Руководитель Огибенин В.В.; Отв. исполн. Дорошенко А.А.– Тюмень, 2011.

3. Приложение N 8 к Руководству по безопасности "Методические рекомендации по определению предельных значений межколонных давлений, удовлетворяющих условиям безопасной эксплуатации скважин на опасных производственных объектах подземных хранилищ газа", утвержденному приказом Федеральной службы по экологическому, технологическому и атомному надзору от 27 ноября 2023 г. N 429.

4. Блинов П.А., Садыков М.И. Оценка упруго-прочностных свойств цементно-эпоксидных систем // Известия Томского политехнического университета. Инжиниринг георесурсов. – 2023. – Т. 334. – № 1. – С.97-105.

5. Блинов П.А., Садыков М.И. Разработка и исследование тампонажных составов с улучшенными упруго-прочностными свойствами для крепления нефтяных и газовых скважин/ Блинов П.А., Садыков М.И., Гореликов В. Г., Никишин В. В.//Записки горного института.-2024.-Т. 268. – С. 588 – 598.

6. Зырянов В.С., Василенко В.В., Фоменков А.В., Дьяченко Е. В., Садыков М.И., Безбородов А.Е. Опыт применения самовосстанавливающегося цемента с целью предотвращения возникновения межколонного давления, а также общего улучшения качества цементирования. PROНЕФТЬ. Профессионально о нефти. 2025.

7. Денисов И.В., Губжоков В.Б. Отечественная эластичная самовосстанавливающаяся цементная система как метод предупреждения и борьбы с межколонным давлением и межпластовыми перетоками. PROНЕФТЬ. Профессионально о нефти. 2023;8(2):40–49.