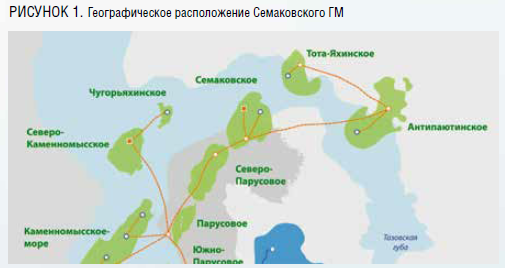

Одним из таких месторождений является Семаковское ГМ с подтвержденными запасами ~ 300 млрд м3 газа, открытое в 70-х годах двадцатого века и расположенное под акваторией Тазовской губы (рисунок 1), что послужило причиной его консервации на длительный срок из-за низкой экономической эффективности, обусловленной недостаточным развитием технических решений того времени.

Технические и технологические возможности строительства скважин XXI века позволили пересмотреть его экономику.

Описание технической части

Целевой пласт месторождения расположен в верхней части Сеноманской залежи на а.о. ~850 – 870 м и представляет собой два купола, разделенных разломом (рисунок 2), поэтому стратегия бурения предполагает:

• Строительство двух кустовых площадок;

• Три фазы разбуривания и запуска скважин, где геологические цели требуют больших протяженностей горизонтальных участков и отходов от вертикали до 6,38 ERD;

• Выбор оптимального способа бурения:

· с применением буровых установок для морского бурения;

· бурением скважин с экстремальными отходами от устья наземными буровыми установками – «с берега под море».

И если количество кустовых площадок и фазы величины являются базовыми условиями задачи, то выбор оптимального способа обусловлен: наличием парка соответствующих буровых установок, развитием рынка внутрискважинного оборудования бурения и заканчивания, а также другими переменными, при корректном сочетании которых может быть существенно скорректирована экономика проекта.

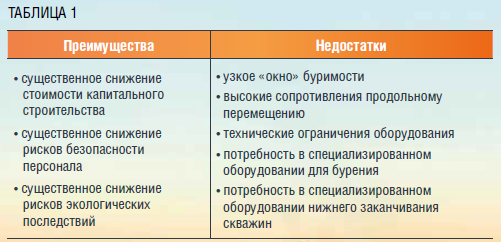

И если количество кустовых площадок и фазы величины являются базовыми условиями задачи, то выбор оптимального способа обусловлен: наличием парка соответствующих буровых установок, развитием рынка внутрискважинного оборудования бурения и заканчивания, а также другими переменными, при корректном сочетании которых может быть существенно скорректирована экономика проекта.В результате экономической оценки наиболее эффективным был признан вариант бурения «с берега под море», имеющий как преимущества, так и недостатки (таблица 1).

И если недостатки сферы бурения вполне понятны и не оказывают существенной сложности, как по наличию оборудования, так и по технологическим аспектам, то в части спуска компоновок нижнего заканчивания на плановые забои с учетом имеющихся ограничений самого оборудования – конструктивных особенностей фильтр-хвостовиков и естественных причин – повышенного сопротивления (Friction Factor-FF) возникал главный риск – отсутствие возможности спустить КНБК заканчивания на плановую глубину. На этапе проведения инженерных изысканий перед строительством

скважин фазы 2 стало понятно, что только применение технологии «плавающего» хвостовика позволит достигнуть реализации геологических задач. Эта технология, известная с 90-х годов XX века, является альтернативным методом спуска, позволяющим снижать вес обсадных колонн, тем самым уменьшая продольное сопротивление перемещению.

Для реализации технологии «плавающего» хвостовика требовалось оборудование, предоставляемое иностранными компаниями, которые ушли из России ввиду геополитических событий, что стало триггером для разработки и внедрения флотационной муфты российского производства.

Учитывая особенности нижнего заканчивания на проекте, а именно наличие растворимых заглушек в фильтрах прямой намотки, возникла идея о создании флотационной муфты с растворимой мембраной из такого же материала, способной обеспечить достаточную герметичность при заданных

условиях, обеспечить высокую операционную эффективность и безопасность проведения операций при ее активации.

Создание муфты велось по следующему алгоритму:

- анализ решений ушедших компаний;

- выявление позитивных и негативных сторон;

- создание концепта будущего изобретения;

- определение условий эксплуатации и разработка технических требований к промышленному образцу;

- испытание промышленного образца и проведение стендовых испытаний;

- проведение ОПР и промышленное внедрение на проекте.

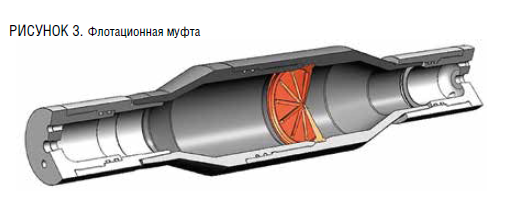

Изделие – флотационная муфта представляет собой индивидуально изготовленный стальной переводник под резьбовые соединения фильтровой и глухой частей спускаемой системы нижнего заканчивания, внутри которого размещается в специализированных пазах «мембрана» из растворимого металла (рисунок 3).

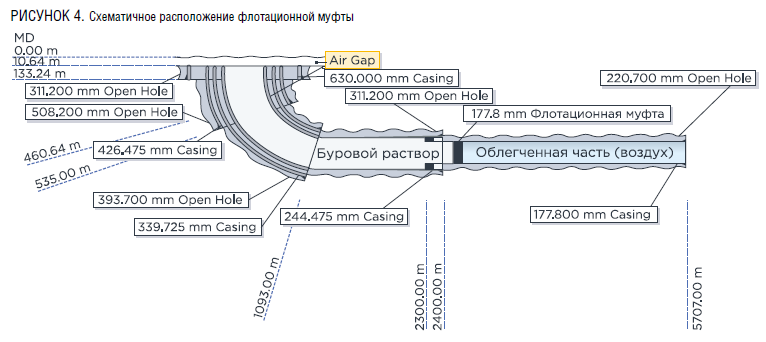

Функциональным назначением изобретения является герметичное разделение физических сред (бурового раствора и воздуха) при спуске фильтр-хвостовика (рисунок 4).

Для обеспечения эффективного результата от применения флотационной муфты необходимо правильно определить место ее расположения в транспортной колонне. Ввиду чего инженерные расчеты (цифровая симуляция) технологической операции – «спуск фильтр-хвостовика» проводят для каждой скважины.

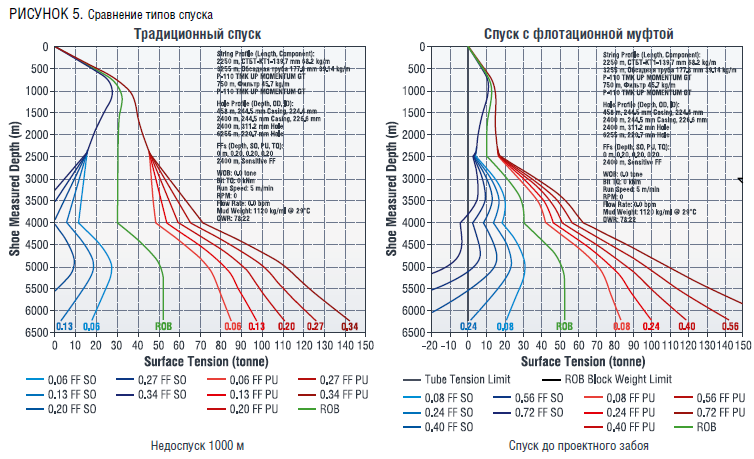

По результатам цифровой симуляции отмечается существенное улучшение показателя спуска хвостовика – остаточного веса на крюке (рисунок 5).

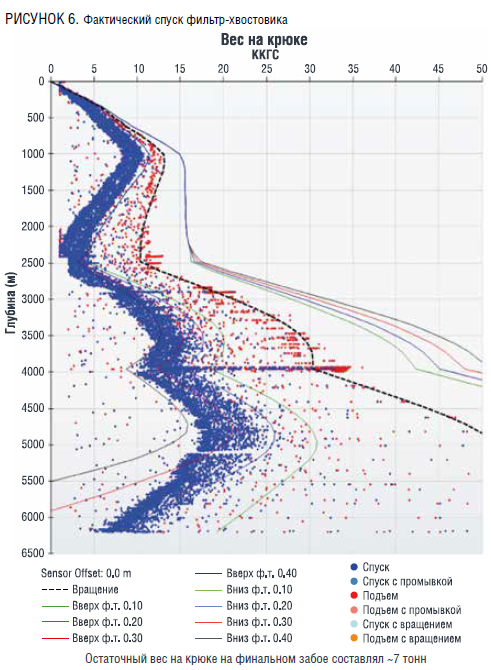

Как видно из предоставленных графиков, применение флотационной муфты позволяет спустить фильтр-хвостовик без вращения до проектного забоя, в то время как традиционный спуск значительно ограничен по глубине спуска – ~ 5500 м вместо целевых ~ 6200 м при коэффициентах трения ~ 0,2 и ~0,24 соответственно. Фактические результаты спуска (рисунок 6) подтверждают результаты расчетов и эффективность применения технологии.

Во время реализации фазы 2 методом плавающего хвостовика успешно окончено 11 скважин, что подтверждает высокую эффективность применения флотационной муфты российского производства, раскрывает потенциал разработки труднодоступных залежей на территории РФ и может составить существенную конкуренцию импортным аналогам.

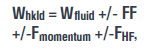

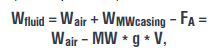

При спуске обсадных колонн в скважину основным критерием контроля является «вес на крюке», регистрируемый на устье поверхностным датчиком веса. Формула его расчета выглядит следующим образом:

где

Whkld – вес колонны на устье;

Wfluid – вес колонны в растворе;

FF – факторы трения (механические при соприкосновении стенок ОК со стенками скважины);

Fmomentum – сила инерции;

FHF – гидродинамические напряжения.

Причем знак +/- выбирается из направления движения обсадной колонны.

Каждую составляющую формулы также можно рассчитать по формулам, приведенным ниже.

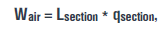

1. Вес колонны в воздухе, определяемый линейной формулой:

где

Wair – вес колонны в воздухе;

Lsection – длина колонны (секции);

qsection – линейный вес колонны (секции).

2. Выталкивающая сила (сила Архимеда)

где

Wfluid – вес колонны в растворе (в скважине);

WMWcasing – вес раствора внутри

обсадной колонны;

Wair – вес колонны в воздухе;

FА – сила Архимеда;

MW – удельный вес бурового раствора;

g – ускорение свободного падения;

V – объем спускаемого в жидкость тела.

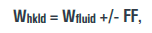

3. Сила трения особенно важна при наклонных типах скважин, в этом контексте необходимо понимать не силу трения в чистом виде, а факторы трения, возникающие в скважине в силу многофакторности условий спуска обсадных колонн.

где

Whkld – вес колонны на устье «на крюке» (регистрируемый датчиком веса на поверхности);

Wfluid – вес колонны в растворе (в скважине);

FF – friction factor, фактор трения, относительная безразмерная величина, на которую влияют коэффициент трения (μ), шероховатость материала, местные сопротивления (конструктивные особенности) и прочие фактические условия.

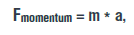

4. Динамические нагрузки

Инерционная (ускорение/ замедление ОК при начале и окончании движения ОК)

где

Fmomentum – сила инерции;

m – масса тела;

a – ускорение.

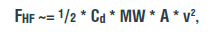

Гидродинамическое сопротивление (сила, вектор которой направлен в обратную сторону движения обсадной колонны)

где

FHF – гидродинамическое сопротивление;

Cd – коэффициент сопротивления;

MW – удельный вес раствора;

A – площадь поперечного сечения;

v2 – скорость спуска/подъема.

Описываемое в статье изобретение базируется на основании управления факторами трения (FF) за счет изменения веса обсадной колонны соприкасающейся со стенками скважины, и снижения усилия, необходимого для преодоления силы трения скольжения.

Учитывая, что в классической механике формула коэффициента трения покоя/скольжения выглядит следующим образом:

где

F – сила трения (сила, оказывающая сопротивление движению обсадной колонны к забою);

μ – коэффициент трения покоя/ скольжения. Коэффициент трения – величина постоянная между двумя поверхностями, в нашем случае «сталь – сталь» в обсаженной части скважины и «сталь – горная порода» в открытом стволе.

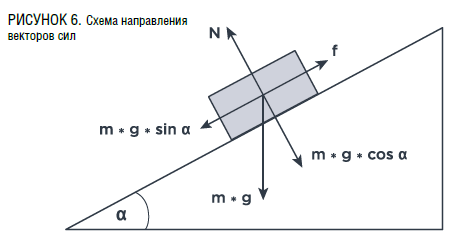

N – сила нормальной реакции опоры, которая, в свою очередь, рассчитывается по формуле

В графическом виде представлен на рисунке 7.

Из схематичного отображения видно, что переменной может быть только масса спускаемого тела, а если точнее, то вес. Вес спускаемой колонны представляет собой:

Wcasing – вес колонны;

Wair – вес колонны в воздухе (колонна внутри заполнена воздухом);

WMWcasing – вес раствора внутри обсадной колонны, когда колонна находится в скважине.

В результате применения разработанного решения доказаны:

• Эффективность

11 из 11 хвостовиков спущены методом флотации на целевые глубины и обеспечивают проектные показатели по добыче газа. Запасных технологических решений при спуске не применялось.

• Безопасность

Самым тяжелым риском при разработке такой технологии предполагалось скоротечное облегчение бурового раствора, находящегося в затрубном пространстве, что могло привести к ГНВП, однако опасения оказались напрасны ввиду программируемого разрушения мембраны, обеспечивающей контролируемое замещение воздуха буровым раствором без выхода первого в затрубное пространство.

• Тиражируемость

Предлагаемое решение в комплексе с применяемыми системами фильтров может быть использовано при строительстве скважин с большими коэффициентами ERD, чем были достигнуты на Семаковском месторождении. Предварительные расчеты позволяют рассматривать строительство скважин с отходами 8000 – 8500 метров от устья, что позволяет существенно корректировать экономические модели разработки морских частей месторождений, находящихся в удаленных и труднодоступных локациях.