Основные каталитические процессы в нефтепереработке

Основными каталитическими процессами на предприятиях нефтепереработки являются:

- каталитический крекинг (КК);

- каталитический риформинг (КР);

- гидроочистка различных дистиллятных нефтяных фракций (ГО);

- гидрокрекинг средних и тяжелых дистиллятов (ГК).

- Кроме того, в последнее время активно вводятся в эксплуатацию процессы и установки каталитической гидродепарафинизации (ГДП) с целью улучшения низкотемпературных свойств топливных и масляных фракций.

Каталитический крекинг

Процесс каталитического крекинга является одним из наиболее распространённых крупнотоннажных процессов углубленной переработки нефти, который в значительной мере определяет технико-экономические показатели современных и перспективных НПЗ топливного профиля.

Каталитический крекинг - термокаталитическая переработка высококипящих нефтяных фракций с целью превращения их в менее высококипящие фракции. Основное назначение этого процесса – получение компонента высокооктановых бензинов, легкого газойля и непредельных углеводородных газов из вакуумного газойля широкого фракционного состава, мазута и других тяжелых нефтяных остатков.

Каталитический крекинг значительно влияет на глубину переработки нефти и позволяет получить суммарный выход светлых нефтепродуктов до 85-87% за счет выработки компонентов высокооктанового бензина, дизельного топлива, бутан-бутиленовой и пропан-пропиленовой фракций, а также сухого газа, используемого в качестве топлива для нужд НПЗ.

Для обеспечения максимального выхода целевых продуктов и минимального количества побочных, а также для достижения высоких технико-экономических показателей процесса катализатор крекинга должен иметь следующие основные свойства:

- высокую активность, определяющую большую глубину превращения исходного сырья при прочих равных условиях;

- высокую селективность, которая оценивается способностью катализатора ускорять реакции в требуемом направлении и снижать скорость побочных реакций;

- стабильность активности, селективности и механических свойств (особенно важна в системах с кипящим слоем катализатора, где катализатор должен быть стойким к истиранию, растрескиванию и давлению вышележащих слоев, а также не должен изнашивать аппаратуру);

- высокую степень регенерации, характеризующуюся способностью быстро и многократно восстанавливать свою активность и селективность при окислительной регенерации без нарушения структуры и разрушения частиц.

Гидроочистка

Гидроочистка – термокаталитическая обработка сырья в присутствии водорода с целью гидрирования серосодержащих соединений в сероводород и последующего удаления получившихся газообразных продуктов. Попутно гидрированию подвергаются азотистые, некоторые непредельные соединения и кислород. Основное назначение процесса гидроочистки – удаление серы из бензиновых, керосиновых, дизельных, газойлевых и масляных фракций для получения химически стойких, экологичных, антикоррозионных топлив и смазочных масел.

В зависимости от глубины и назначения воздействия водорода различают следующие разновидности гидрогенизационных процессов: гидроочистка, гидрообессеривание и гидрокрекинг. Между тем не всегда возможно разделить процесс гидроочистки и собственно гидрообессеривания. На действующих в настоящее время на российских НПЗ установках гидрооблагораживания нефтяного сырья протекают процессы обессеривания, деазотирования, гидрирования непредельных и полиядерных ароматических углеводородов и др.

На катализаторы гидроочистки (гидроочистка бензина, дизельных и реактивных топлив) приходится около 40% мирового рынка катализаторов нефтепереработки. В ближайшие годы следует ожидать прогрессирующего ухудшения качества нефти, поэтому в переработку будет поступать все больше тяжелой и сернистой нефти. В связи с этим, а также из-за возрастания спроса на

высококачественные топлива, обусловленного ужесточением экологических требований, возрастает роль процессов гидроочистки. Следовательно, будет возрастать и спрос на катализаторы гидроочистки. В дизельных и бензиновых фракциях присутствие серосодержащих соединений, азот и кислород крайне нежелательно, поскольку ведет к ухудшению работы дизельных двигателей и двигателей внутреннего сгорания, вызывая образование нагаров и так называемых лаковых пленок. Содержание этих соединений нежелательно и с экологической точки зрения. Гидроочистке подвергаются не только товарные целевые фракции, но и сырьевые компоненты для других установок, в которых недопустимо или нежелательно присутствие

сернистых, азотосодержащих, кислородосодержащих соединений и тяжелых металлов.

Гидрокрекинг

Одним из основных углубляющих процессов, использующихся в промышленности для получения моторных топлив из вакуумного газойля и тяжелых газойлей вторичных процессов, является гидрокрекинг. Это один из видов крекинга, проходящий при повышенном давлении водорода, высоких температурах и в присутствии катализаторов. Основное назначение процесса – получение малосернистых топливных дистиллятов, а также высококачественных базовых масел. Наиболее распространенный вид сырья – вакуумный газойль или его смеси с газойлями коксования, термического и каталитического крекинга.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья. В катализаторах гидрокрекинга должны сочетаться гидрирующие и кислотные функции. В промышленности получили распространение аморфные и цеолитсодержащие катализаторы.

Одним из преимуществ процесса «глубокого» гидрокрекинга является высокое качество получаемых продуктов: керосина и дизельного топлива (низкосернистое, с небольшим количеством полициклических ароматических соединений). Кроме того, изменением условий протекания процесса можно регулировать выход различных видов топлива, исходя из сезонных колебаний

спроса и рыночной конъюнктуры. Вместе с тем с внедрением процессов гидрокрекинга на российских НПЗ связана в частности реализация задачи получения высококачественных масел, отвечающих современным экологическим и эксплуатационным характеристикам.

Каталитический риформинг

Каталитический риформинг - это промышленный процесс переработки гидроочищенных бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов углеводородов (бензола, толуола, ксилола).

В основе каталитического риформинга лежит превращение нефтяной фракции с интервалами температур кипения 85-180°С в высокооктановый компонент моторного топлива. В начале 50-х годов было обнаружено, что платина, осажденная на оксид алюминия, является великолепным катализатором риформинга. Первые установки модернизированного процесса, названного платформинг (из-за использования платиновых катализаторов), работали при давлении 2-3 МПа. Затем начался процесс непрерывного совершенствования катализаторов и технологии риформирования прямогонных бензинов.

Каталитическая депарафинизация

Наряду с процессами гидроочистки важное значение приобрели процессы депарафинизации нефтепродуктов. Каталитическая депарафинизация – процесс селективного гидрокрекинга н-парафиновых углеводородов, содержащихся в дизельных и масляных фракциях, до легких продуктов, таких как газ и нафта.

В настоящее время в связи с общемировой тенденцией ужесточения экологического законодательства, направленного на снижение вредных выбросов при сжигании топлив, а также постоянным ростом требований к качеству нефтепродуктов в РФ с 2016 г. отрасль перешла на выпуск бензинов и дизельного топлива по Евро-5. Согласно Генеральной схеме развития нефтепереработки России до 2020 г. намечено широкое освоение на НПЗ новых технологических процессов, таких как: каталитический крекинг вакуумного газойля, гидрокрекинг вакуумного газойля, гидрокрекинг нефтяных остатков, коксование, производство смазочных масел III группы (для двигателей Евро-5), производство водорода, изомеризация, алкилирование и др. Для РФ особенно важным вопросом является развитие процессов, позволяющих улучшать низкотемпературные характеристики дизельного топлива (предельная температура фильтруемости, температура застывания), что может быть реализовано за счет процесса каталитической депарафинизации, основанного на селективном гидрокрекинге парафиновых углеводородов нормального строения, или за счет процесса изодепарафинизации н-парафиновых углеводородов в структуры разветвленного строения.

Мощности нефтепереработки в РФ

В 2015 г. в РФ работало 34 крупных и средних НПЗ, включая нефтехимические и газоперерабатывающие заводы, имеющие нефтеперерабатывающие установки.

Установки КК действуют на 14 российских НПЗ. На 10 из 20 установок применяются шариковые катализаторы. Суммарная мощность установок в 2015 г. составляла почти 23,5 млн тонн/год. Суммарные мощности установок к 2020 году увеличатся почти в 1,5 раза и составят (с учетом выбывших мощностей) почти 31,3 млн тонн/год. Двадцать пять российских заводов располагают 74 установками гидроочистки общей мощностью 102,7 млн тонн/год. К 2030 г. мощности установок гидроочистки в России увеличатся на 54% (по сравнению с 2015 г.) и составят 153 050 тыс. тонн/год.

Суммарные мощности всех 9 установок гидрокрекинга в 2015 году составляли 20 484 тыс. тонн/год. К 2022 году мощности установок гидрокрекинга возрастут в 2,5 раза и составят 54 424 тыс. тонн/год. Мощности семи российских установок гидродепарафинизации составляют 6 978 тыс. тонн/год. В перспективе до 2030 г. за счет строительства новых установок гидродепарафинизации объем перерабатываемого сырья возрастет почти в 2 раза и составит 12,3 млн тонн/год (табл. 1).

| В млн тонн/год |

2014 г. (факт) |

2015 г. (факт) |

2020 г. (прогноз) |

2025 г. (прогноз) |

2030 г. (прогноз) |

| Каталитический крекинг | 20 682 | 23 464 | 31 285 | 32 285 | 35 485 |

| Гидроочистка | 87 510 | 102 659 | 151 028 | 153 199 | 153 050 |

| Гидрокрекинг | 14 142 | 20 484 | 53 480 | 54 424 | 54 780 |

| Депарафинизация | 6 978 | 7 678 | 12 229,6 | 12 229,6 | 12 229,6 |

| Каталитический риформинг | 32 768 | 34 013 | 43 497 | 46 186 | 46 186 |

ТАБЛИЦА 1. МОЩНОСТЬ УСТАНОВОК

В табл. 2 представлены обобщенные данные по планам нефтяных компаний и отдельных НПЗ по строительству новых установок КК, ГО, ГК, ГДП и КР. Кроме того, в этой таблице приведены данные по выбытию ныне действующих установок.

| ПРОЦЕСС | ДЕЙСТВУЮЩИЕ | ПЛАНИРУЕМЫЕ | ВЫБЫТИЕ | ВСЕГО |

| Каталитический крекинг | 21 | 9 | 8 | 22 |

| Гидроочистка | 78 | 30 | 7 | 101 |

| Гидрокрекинг | 11 | 18 | 1 | 28 |

| Гидродепарафинизация | 7 | 4 | - | 11 |

| Каталитический риформинг | 57 | 11 | - | 68 |

ТАБЛИЦА 2. КОЛИЧЕСТВО УСТАНОВОК

Оценка потребности НПЗ Российской Федерации в катализаторах

РИС. 1. Потребность в катализаторах в России

Оценка потребности РФ в катализаторах гидроочистки

Общая единовременная загрузка катализаторов всех установок гидроочистки в 2015 году (более 130 установок) составляла приблизительно 12–16 тыс. тонн (3,5–4,0 тыс. тонн/год). С учетом планов строительства новых и модернизации существующих установок гидроочистки это значение возрастет до 17 тыс. тонн катализаторов в 2015 году (4,3 тыс. т в год) и до 20–21 тыс. тонн к 2020 г. (5,1 тыс. т /год). В дальнейшем, до 2030 г., единовременная загрузка катализаторов гидроочистки достигнет величин 22–23 тыс. т., т.н. рост составит приблизительно 5,2 тыс. т/год (табл. 3).

| Наименование ВИНК | 2015 г. | 2020 г. | 2025 г. | 2030 г. |

| РОСНЕФТЬ | 891 | 1591 | 1601 | 1601 |

| ГАЗПРОМ | 1864 | 1556 | 1585 | 1585 |

| БАШНЕФТЬ | 220 | 220 | 220 | 220 |

| ТАТНЕФТЬ | 89 | 195 | 195 | 195 |

| ЛУКОЙЛ | 779 | 787 | 787 | 787 |

| Прочие | 460 | 725 | 751 | 751 |

| Итого: | 4303 | 5074 | 5139 | 5139 |

ТАБЛИЦА 3. Потребность в катализаторах гидроочистки

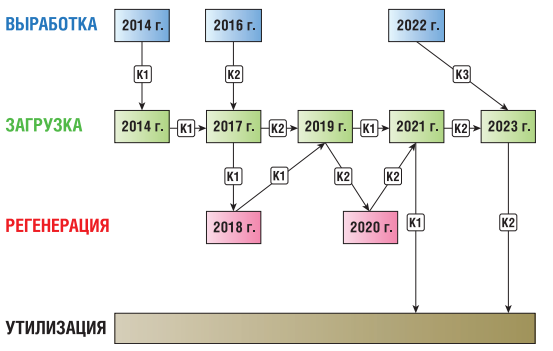

РИС. 2. Схема к расчету срока службы катализаторов гидроочистки

Оценка потребности РФ в катализаторах гидродепарафинизации

В 2015 году потребность в катализаторах депарафинизации составляла приблизительно 90 тонн в год. К 2020 году и на перспективу до 2030 года эта потребность возрастет до 130 тонн в год (табл. 3).

| Наименование ВИНК | 2015 г. | 2020 г. | 2025 г. | 2030 г. |

| РОСНЕФТЬ | 10,8 | 14,6 | 14,6 | 14,6 |

| ГАЗПРОМ | 48,4 | 84,6 | 84,6 | 84,6 |

| ПРОЧИЕ | 20 | 20 | 20 | 20 |

| ЛУКОЙЛ | 11 | 11 | 11 | 11 |

| Итого: | 90 | 130 | 130 | 130 |

ТАБЛИЦА 3. Потребность в катализаторах депарафинизации

Оценка потребности РФ в катализаторах крекинга

В 2015 г. потребность в микросферическом катализаторе крекинга составляла 9–9,5 тыс. т/год. По нашим расчетам, в 2020 г. потребность в катализаторах крекинга возрастет до 13,6 тыс. т/год, а к 2030 году достигнет значения 15 тыс. т/год (табл. 4).

| Наименование ВИНК | 2015 г. | 2020 г. | 2025 г. | 2030 г. |

| РОСНЕФТЬ | 1670 | 2950 | 2950 | 2950 |

| ГАЗПРОМ | 3510 | 4270 | 4270 | 4270 |

| БАШНЕФТЬ | 1760 | 1760 | 1760 | 1760 |

| ТАТНЕФТЬ | 900 | 1340 | 1340 | 1340 |

| ЛУКОЙЛ | 1600 | 2920 | 2920 | 2920 |

| Прочие | 0 | 400 | 400 | 1680 |

| Итого | 9440 | 13640 | 13640 | 14920 |

ТАБЛИЦА 4. Потребность в катализаторах крекинга

Оценка потребности РФ в катализаторах гидрокрекинга. Общая загрузка катализаторов гидрокрекинга в РФ составляла в 2014–2015 гг. приблизительно 2000 т (500–600 т/год). К 2020 г. мы прогнозируем увеличение общей загрузки катализаторов гидрокрекинга до 4000–4500 тонн (1000-1100 тонн/год).

Нами были рассчитаны и определены фактические и планируемые объемы загрузки катализаторов по каждому из рассматриваемых процессов. Данные по загрузкам катализаторов сгруппированы по нефтяным компаниям (табл. 5).

| Наименование ВИНК | 2015 г. | 2020 г. | 2025 г. | 2030 г. |

| РОСНЕФТЬ | 312 | 435 | 468 | 468 |

| ГАЗПРОМ | 101 | 199 | 199 | 199 |

| БАШНЕФТЬ | 17 | 17 | 17 | 17 |

| ТАТНЕФТЬ | 44 | 104 | 44 | 59 |

| ЛУКОЙЛ | 58 | 110 | 110 | 110 |

| Прочие | 60 | 180 | 180 | 180 |

| Итого: | 592 | 1045 | 1018 | 1033 |

ТАБЛИЦА 5. Потребность в катализаторах гидрокрекинга

В табл. 6 приведена суммарная потребность российских заводов по всем катализаторам нефтепереработки.

| Наименование катализаторов | 2015 г. | 2020 г. | 2025 г. | 2030 г. |

| каталитического крекинга | 9 440 | 13 640 | 13 640 | 14 920 |

| гидроочистки | 4 303 | 5 074 | 5 139 | 5 139 |

| гидрокрекинга | 592 | 1 045 | 1 018 | 1 033 |

| гидродепарафинизации | 90 | 130 | 130 | 130 |

| ВСЕГО | 14 425 | 19 889 | 19 927 | 21 222 |

ТАБЛИЦА 6. Потребность в катализаторах в целом по России

Литература:

- Годовой отчет ОАО «Газпромнефть-МНПЗ»

- Годовой отчет ОАО «НК «Роснефть»

- Годовой отчет ОАО «Славнефть-Ярославнефтеоргсинтез»

- Годовой отчет ОАО «Сургутнефтегаз»

- Годовой отчет ОАО «Лукойл»

- Годовой отчет ОАО «Газпромнефть-ОНПЗ»

- Годовой отчет ОАО «Газпром нефтехим Салават»

- Годовой отчет ОАО «ВНИПИгаздобыча»

- Годовой отчет ОАО «ТАНЕКО»

- Годовой отчет ОАО «Орскнефтеоргсинтез»

- Годовой отчет ОАО «Саратовский НПЗ»

- Годовой отчет ОАО «Саратовский НПЗ»

- Годовой отчет ОАО «НК «Башнефть»

- Годовой отчет ОАО «ТАИФ-НК»

- Годовой отчет ОАО «ННК «Хабаровский НПЗ»

- Годовой отчет ОАО «Ангарский ЗК и ОС»

- Материалы статкомитета СНГ

- www.infomine.ru

- Нефте-, газохимия, нефте- и газопереработка Российской Федерации», аналитический отчёт, ЗАО «Альянс-Аналитика»