Гидроочистка дизельного топлива относится к наиболее крупнотоннажным процессам нефтепереработки. Особенностью этого процесса является его реализация в трехфазной системе: жидкое сырье, водородсодержащий газ и обеспечивающие реализацию гомолитических и гетеролитических реакций гидрогенизации многочисленных сераорганических соединений бифункциональные твердые катализаторы, что существенно осложняет как реализацию процесса, так и формирование его математических моделей [1–3].

Единство сущности классической гидроочистки дизельного топлива

По мере ужесточения требований к качеству вырабатываемых дизельных топлив по содержанию общей серы на два порядка (с 1000 мг/м3 до 10 мг/м3) технологические схемы реакционных узлов естественно видоизменялись. Если при грубой гидроочистке был достаточен один реактор с загрузкой катализатора в несколько тонн, то углубление гидроочистки требовало значительного увеличения времени контакта реакционной смеси с катализатором и, соответственно, загрузки катализатора. Однако реализованные в промышленности технологические схемы установок гидроочистки остались консервативны с позиций аппаратурного оформления реакторного блока и обычно представляет собой комплексы параллельно или последовательно функционирующих реакторов (рис. 1).

Увеличение производительности установок и глубины очистки сырья обеспечивалось при этом ростом объема и количества реакторов в их цепи. Часто также использовался прием снижения производительности установок без их реконструкции с сохранением загрузки катализатора с увеличением за счет этого времени реакции для углубления очистки дизельного топлива [4].

Как показано в [5, 6], во всех промышленных установках гидроочистки используется один принцип решения задачи – обессеривание всего потока исходного сырья, что не учитывает специфических особенностей гидроочистки дизельного топлива и приводит к неоправданно высокой загрузке катализатора в реакторный блок и приводит к тому, что при прочих равных технологических параметрах процесса загрузка катализатора в реакторный блок одинакова при любой его компоновке. С позиций расчета процесса гидроочистки реакторный блок, то есть та или иная совокупность реакторов, может рассматриваться как единый большой проточный реактор. Анализ процесса гидродесульфуризации различных сераорганических примесей позволил обосновать необходимость и целесообразность дифференцированной гидроочистки дизельного топлива [7].

Суть дифференциальной гидроочистки

Степень активности соединений серы в реакциях гидрогенолиза различна и убывает в ряду: меркаптаны > сульфиды > тиофены > бензотиофены > дибензотиофены. Легкогидрируемые сераорганические компоненты обнаруживаются преимущественно в легких низкокипящих фракциях дизельного топлива, выкипающих до 300 оС, а наиболее трудно гидрируемые соединения тиофенового ряда сконцентрированы преимущественно в тяжелых фракциях, выкипающих выше 330 °С. При обеспечении необходимого качества гидроочистки дизельного топлива процесс очистки в целом лимитируется именно взаимодействием с водородом относительно небольшого количества трудно гидрируемой сераорганики, определяя продолжительность гидроочистки сырья в целом, тогда как легко гидрируемые компоненты уже подверглись гидрогенолизу.

В оставшихся незамеченных промышленностью интересных работах С.А. Логинова с соавторами [8, 9] была высказана оригинальная идея о возможности раздельного гидрирования двух фракций дизельного топлива в разных реакторах одной установки гидроочистки при различных режимах работы реакторов с учетом распределения в сырье трудно и легко гидрируемой сераорганики и был выполнен эксперимент на пилотной установке по гидроочистке дизельного топлива, выкипающего в пределах 180–360 оС, разделенного на две широкие фракции 180–300 оС и 300–360 оС с произвольной границей деления 300 оС. В развитие этой идеи нами позднее было обосновано положение о том, что при делении любого исходного сырья на две раздельно гидрируемые широкие фракции существует такая температурная граница деления, при которой затраты на катализатор процесса могут минимизироваться [10]. В данной ситуации особое значение приобретает оценка состава исходного очищаемого дизельного топлива, необходимая для математического моделирования процесса.

Полный покомпонентный анализ исходного сырья гидроочистки по десяткам сераорганических микропримисей практически невозможен [11, 12], представление совокупности примесей одного гомологического ряда в качестве псевдокомпонента [13], часто применяемое при математическом моделировании гидроочистки, оказывается неприемлемым при делении сырья на две фракции из-за того, что один псевдокомпонент может одновременно находиться в обоих фракциях. В связи с этим нами был разработан метод представления сырья в виде модели из совокупности узких фракций сырья с последовательно возрастающей температурой кипения, в каждой из которых вся совокупность сераорганических примесей представляет собой один псевдокомпонент [14]. Такая модель сырья позволяет при разделении сырья гидроочистки на две широкие фракции представлять легкую низкокипящую широкую фракцию как совокупность некоторого числа узких фракций, а тяжелую высококипящую фракцию – как совокупность остальных узких фракций.

Принципиально эффективность дифференциальной гидроочистки можно иллюстрировать следующим примером.

Допустим, что гидроочистке подвергается 100 м3/ч сырья, 50 м3/ч которого составляет легко гидрируемая в течение 2 ч широкая фракция и 50 м3/ч – трудно гидрируемая в течение 5 ч широкая фракция. Процесс гидроочистки для такого сырья в одном реакторе продлится 5 ч и потребует загрузки в реактор 500 м3 катализатора (рис. 2, а). При раздельном дифференцированно гидрировании фракций сырья (рис. 2, б) ситуация кардинально изменяется: в реактор для легко гидрируемой широкой фракции следует загрузить 100 м3 катализатора, а для трудно гидрируемой широкой фракции – 250 м3 катализатора, всего 350 м3, то есть на 30 % меньше, что позволит уменьшить затраты на приобретение катализатора и реакторы.

Математическая модель оптимальной дифференцированной гидроочистки

Поскольку решалась задача сопоставления различных вариантов реакторных узлов установок классической и дифференцированной гидроочистки с позиций эффективности удаления сераорганических примесей из одного и того же сырья при одинаковом технологическом режиме, то не было необходимости формировать и использовать сложную иерархическую модель каталитической гидроочистки. В связи с этим рассматривалась работа реактора при следующих принятых допущениях:

· кавазигомогенность реакционного потока в реакторе;

· постоянство скоростей локальных струй потока и гидродинамический режим идеального вытеснения в реакторе;

· изотермичность процесса;

· стационарность процесса;

· постоянство активности катализатора;

· содержание совокупной сераорганики в узких фракциях сырья рассматривается как сераорганический псевдокомпонент, концентрация которого в потоке определяется анализом на общую серу;

· порядок реакций гидродесульфуризации первый в связи с избытком водорода в реакционном потоке;

· константа скорости реакции гидродесульфуризации псевдокомпонента носит эффективный характер.

При указанных допущениях математическая модель реактора гидроочистки корректно выполняла расчет процесса гидроочистки сырья, состоящего из узких фракций, причем первые Z узких фракций входили в состав легкой широкой фракции, а остальные от Z+1 до N – в состав тяжелой широкой фракции. Математическая модель гидроочистки сырья принимала для N псевдокомпонентов следующую форму системы уравнений:

При решении задачи моделирования дифференциальной гидроочистки величина Z варьировалась от 1 до N-1 и рассматривала ситуации, когда легкая широкая фракция, поступающая в первый реактор, могла состоять из первой, первых двух и так далее до предпоследней (N-й) узкой фракции, а тяжелая широкая фракция, поступающая во второй реактор, состояла от второй до N-й, третьей до N-й и так далее до последней N-й узкой фракции. Если при решении задачи величина Z принималась равной N, то модель рассчитывала только первый реактор, который был эквивалентен реакторному узлу классических промышленных схем установок гидроочистки. Численные значения концентрации сераорганических компонентов в сырье гидроочистки и эффективных констант скоростей реакций гидродеобессеривания были взяты из независимых литературных источников.

Математическая модель рассчитывалась методом Рунге-Кутта, и программа расчета позволяла определять изменение концентрации каждого псевдокомпонента и их совокупности во времени процесса, продолжительность пребывания реакционной смеси в реакторе до достижения заданной степени очистки сырья, необходимый объем катализатора в каждом реакторе с учетом его размещения в схеме реакционного блока и загрузку катализатора в целом на установку по достаточно простой и быстродействующей программе.

Численные значения концентрации сераорганических компонентов в сырье гидроочистки и эффективных констант скоростей реакций гидродеобессеривания были взяты из оригинальных экспериментов и обработкой опытных данных независимых литературных источников (рис. 3).

Результаты расчетов представлены более чем двумястами вариантами двухреакторных схем гидроочистки с раздельным гидрированием легких и широких фракций сырья (рис. 2, б) и во всех случаях дают расчетную загрузку катализатора в реакторный блок меньшую, чем для типовой установки гидроочистки (рис. 2, а). В качестве примера на рис. 4 приведены результаты расчетов 16 вариантов работы реакторного блока установки дифференциальной гидроочистки при работе на реальном сырье по варианту 1 на рис 2, а.

Совокупная работа двух реакторов реакционного узла при любом значении М обеспечивается при загрузке катализатора меньшей по сравнению с необходимой для работы единичного реактора и составляющей 231,7 м3 (рис. 3).

Минимальная загрузка катализатора на установку гидроочистки составляет 134,2 м3 при М = 12 (для Р-1 объем катализатора 59,0 м3 при расходе широкой легкой фракции 75 м3/ч и для Р-2 – 75,2 м3 при расходе широкой тяжелой фракции 25 м3/ч), температурная граница деления сырья на легкую и тяжелую широкие фракции составляет 315 оС. Кроме того, из рис. 4 следует, что при загрузке катализатора несколько больше минимального объема можно изменять температурную границу между широкими легкой и тяжелой фракциями, что не требует четкого фракционирования исходного сырья на ректификационной колонне (рис. 3, б). Раздельное гидрирование сырья в двух реакторах по сравнению с однопоточной гидроочисткой позволяет уменьшить загрузку дорогостоящего катализатора на установку на 42,1 %, или 97,5 м3.

Результаты многочисленных расчетов позволили выделить общие особенности дифференциальной гидроочистки. Анализ 200 выполненных вариантов расчета реакторного блока показал:

- для любого вида сырья существует такое его разделение на широкие тяжелую и легкую фракции, которое позволяет минимизировать загрузку катализатора;

- при представлении сырья в виде 16 узких фракций граница деления, обеспечивающая минимизацию загрузки катализатора, в зависимости от варианта распределения общей серы может смещаться в диапазоне 65–81 % кривой разгонки по ИТК;

- при представлении сырья в виде 8 узких фракций расчет становится менее чувствительным к распределению серы в сырье и диапазон границы деления сужается;

- при представлении сырья в виде 4 узких фракций минимизация загрузки катализатора обеспечивается при соотношении легкой и тяжелой широких фракций, равном 3:1 для любого сырья, и граница деления составляет 75 % кривой разгонки по ИТК.

Математическое моделирование компаундирования гидрогенизатов при дифференцированной гидроочистке

При всей привлекательности дифференцированной гидроочистки получение максимальной экономии загрузки катализатора в реакторы ее существенным недостатком является жесткая оптимальная температурная граница деления сырья на широкие гидрируемые фракции, существенно усложняющая регулирование процесса. В связи с этим был рассмотрен ряд вариантов работы установки на сырье вариант 1 (рис. 3, а) с незначительным увеличением загрузки катализатора сверх минимальной с возможностью варьирования распределения фракций по реакторам и времени их пребывания в зонах реакции при работе (табл. 1).

Первый вариант расчета соответствовал типовой схеме гидроочистки сырья до 10 ppm, требующей загрузки катализатора около 530 м3.

Второй вариант расчета соответствовал дифференциальной схеме гидроочистки сырья до 10 ppm с оптимальной температурной границей деления сырья на 81,25 % легкой широкой фракции и 18,75 % тяжелой широкой фракции, что уменьшило загрузку катализатора до 231,5 м3.

В третьем и четвертом вариантах была несколько увеличена загрузка катализатора в первом реакторе, что позволило снизить концентрацию серы на выходе до 8 и 5 ppm, создавая такой запас качества, что позволило даже уменьшить загрузку катализатора во втором реакторе с ухудшением качества небольшого количества второго гидрогенизата до 18–32 ppm с небольшими отклонениями общей загрузки катализата.

В пятом и шестом вариантах легкая широкая фракция была облегчена до 75 % и при небольшом избытке катализатора в первом реакторе сверх минимального это позволило снизить концентрацию серы на выходе до 3 и 1 ppm, создавая такой запас качества, что позволило с небольшим увеличением загрузки катализатора во втором реакторе с ухудшением качества небольшого количества второго гидрогенизата до 31–37 ppm с увеличением загрузки катализатора в систему до 10 м3 сверх минимальной.

Анализ третьего–шестого вариантов дифференциальной гидроочистки позволяет предложить седьмой вариант (табл. 1), в котором загрузки катализатора в первый и второй реакторы несколько превышают наибольшие загрузки расчетных вариантов и составляют соответственно 125 и 140 т. Это позволяет реакторному блоку успешно работать при колебаниях нагрузок по легкой и тяжелой широким фракциям, связанных с возможным изменением содержания сераорганических псевдокомпонентов в исходном сырье и соответствующим смещением температурной границы деления сырья на фракции. Суммарная загрузка катализатора в оба реактора составляет 265 т, что несколько выше минимальной (238,7 т), но гарантирует глубину очистки фракций в каждом из реакторов менее 10 ppm.

О промышленной реализуемости дифференциальной гидроочистки

Дифференциальную гидроочистку невозможно реализовать, выполнив только переобвязку существующих реакторов, она функционирует как комплекс основных аппаратов и лабораторной проработки, объединяемых системой компьютерного моделирования процесса и управления им.

К основным аппаратам, помимо реакторов, следует отнести ректификационную колону и печь нагрева исходного сырья и рециркулирующего водородсодержащего газа.

С позиций удобства эксплуатации типового оборудования желательно загрузку катализатора в оба реактора выполнить одинаковой, например, по 140 т, тогда общая загрузка реакторного блока составит 280 т, что на 41,3 т больше оптимальной минимальной загрузки, но намного меньше 530 т, необходимых для типовой установки при прочих равных условиях процесса в реакторах. Избыточная загрузка катализатора существенно повышает возможность вариативности установки гидроочистки при изменении физико-химических свойств сырья, колебания производительности установки по сырью и его составу, постепенной дезактивации катализатора в ходе его эксплуатации. Дополнительными технологическими факторами, влияющими на обеспечение глубины гидродесульфуризациии сырья, являются температура и давление процесса, поскольку увеличение температуры приводит к возрастанию активности катализатора и скорости реакции, а повышение давления увеличивает время реакции.

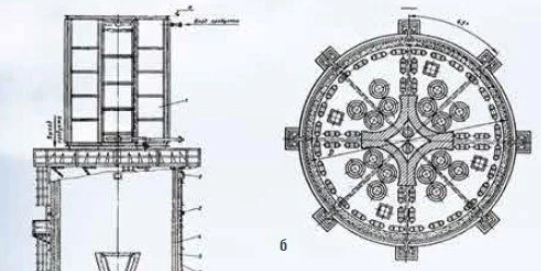

В сущности, процессом гидроочистки управляет печь предварительного нагрева реакционной среды, поэтому при проектировании новой установки или реконструкции старой наиболее удобна цилиндрическая многокамерная печь (рис. 5). Отличительная особенность такой печи – равная теплонапряженность всех вертикальных труб змеевика печи при прочих равных условиях и возможность регулирования теплонапряженности труб по камерам за счет изменения подачи топлива к горелкам разных камер.

Наличие четырех камер радиации в печи позволяет в трех камерах нагревать до температуры гидроочистки поток легкой широкой фракции и в одной камере печи – поток тяжелой широкой фракции. Дифференциальный подвод воздуха в зону настильного сгорания топлива обеспечивает в этих печах равномерную теплонапряженность поверхности труб и, соответственно, линейный закон теплоподвода к нагреваемому потоку. Наличие четырех типоразмеров печей ЦД4 с широким диапазоном поверхности радиантных труб 275–630 м2 и тепловой производительности 1,9–34,1 МВт [15] позволяет использовать эти печи на установках дифференциальной очистки различной мощности. При необходимости, кроме печей типа ЦД4, могут быть использованы цилиндрические печи типа КС1 с тепловой производительностью 3,26–16 МВт и КД4 с тепловой производительностью 38–60 МВт, в которых также можно формировать два нагреваемых потока легкой и тяжелой широких фракций сырья.

Информационно-технологическое обеспечение дифференциальной гидроочистки

Промышленная реализация дифференциальной гидроочистки требует тесной взаимосвязи систем регулирования технологических параметров установки и компьютерного сопровождения процесса, прежде всего из-за одновременного протекания в едином комплексе аппаратуры различных по скорости химических процессов, что требует подбора температуры и давления процесса, времени пребывания различных широких фракций в разных реакторах, варьирования границы деления сырья на широкие фракции при изменении свойств и состава сырья.

Информационно-технологическое обеспечение функционирования дифференциальной гидроочистки по своей идеологии состоит из двух частей: массива экспериментальных данных и массива компьютерных данных для управления процессом (рис. 6).

Разработанная методология дифференциальной гидроочистки минимизирует затраты времени для проведения первичного эксперимента при пуске установки на новом виде сырья, например при переходе предприятия на нефть нового месторождения. На этом этапе достаточно быстро можно выполнить разгонку дизельной фракции, направляемой на гидроочистку на ряд узких фракций с количественным определением совокупности сераорганических примесей в этих фракциях по анализу на общую серу, с дальнейшим экспериментальным определением констант скоростей реакции гидродеобессеривания по крайней мере при трех значениях температуры процесса и объемном расходе узких фракций на лабораторной установке гидроочистки на уровне 1–0,5 ч-1. Деление сырья на узкие фракции можно выполнять как равномерное по отбору (например, 16 фракций по 6,25 % об или 8 фракций по 12,5 % об), так и не равномерное (например, на основе чисел Фибоначчи: например, отбирая фракции пропорционально числам ряда 34, 21, 13, 8, 5, 3, 2, 1, 1). Далее компьютерной обработкой опытных данных определяются константы уравнения Аррениуса и функции распределения концентраций общей серы и значений констант скоростей реакции для адаптации компьютерной модели процесса дифференциальной гидроочистки к конкретному сырью. Возможен вариант модели, непосредственно использующей цифровой массив исходных данных.

На стадии компьютерного моделирования процесса гидроочистки выполняется определение температурной границы деления исходного сырья на две широкие фракции, что обеспечивает далее функционирование ректификационной колонны, трубчатой печи и реакторного блока с известной загрузкой катализатора на наиболее рациональный вариант работы: получение на выходе из каждого реактора гидрогенизатов с одинаковой конечной концентрацией серы или обеспечение разного уровня очистки гидрогенизатов с получением товарного продукта при их последующем компаундировании. Необходимо также в программном обеспечении предусмотреть решение обратных задач кинетики, что позволит по мере дезактивации катализатора и расхождения ожидаемых результатов расчета параметров процесса гидроочистки и их практических показателей адаптировать модель процесса.

Выполненный комплекс исследований свидетельствует о целесообразности промышленного испытания нефтеперерабатывающими компаниями процесса дифференциальной гидроочистки дизельного топлива на одной из модернизируемых установок.