Ароматические углеводороды являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время их синтезируют в основном при помощи процессов риформинга нафты и гидрирования пиробензина, в каждом из которых в качестве сырья используют нефть [1].

Наиболее перспективным сырьевым источником их получения рассматривается метан. Объем разведанных мировых запасов природного газа и биогаза ежегодно увеличивается, однако из-за проблем транспортировки большую часть попутного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле и направляют в отход. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение содержащихся в нем алканов в более высокомолекулярные углеводороды, такие как олефины и ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности [2, 3].

Значительная часть разработанных способов конверсии метана включает его первоначальное превращение в синтез-газ, то есть смесь Н2 и СО. Этот процесс сопряжен с большими капитальными затратами и является энергоемким; следовательно, предпочтительными окажутся пути, которые не требуют традиционной технологии генерирования синтез-газа.

При исследовании неокислительной конверсии метана рядом исследователей были рассмотрены каталитические системы на основе высококремнеземных цеолитов, в присутствии которых целевым продуктом превращения является смесь ароматических углеводородов [4–6]. Однако предложенные для реализации технологии обладают рядом недостатков (низкие стабильность и/или активность катализаторов, сложное и дорогостоящее технологическое оборудование).

Автор рассматривает более перспективные инновационные решения и предлагает способ комплексной переработки углеводородного газа нестабильного состава без предварительного отделения метана от его гомологов. Газ перед окислительной конверсией в синтез-газ кислородом воздуха и последующими стадиями получения метанола и моторных топлив подвергают ароматизации в присутствии цеолитового катализатора при 450–600 оС с разделением образующихся ароматических углеводородов и водорода.

Недостатком данного инновационного метода является использование цеолита, лишенного дополнительной мезопористой структуры, что затрудняет диффузию активного компонента в его поры и обуславливает снижение каталитической активности.

Принципиально новый подход к совершенствованию процесса ароматизации метана предложен в работах специалистов компании Эксонмобил кемикэл пейтентс инк [8, 9]. В качестве катализаторов был использован молибденсодержащий компонент, приготовленный с применением алюмосиликатного носителя типа MFI, MEL и др., и добавлением связующего, выбранного из группы оксид кремния, оксид титана, оксид циркония, оксид бора. Молибден вводят в количестве 1–20 мас. %. Катализатор также может содержать промотор, входящий в группу W, Zn, Re. Для улучшения доступа активного компонента к внутренней поверхности цеолита и изменения его активности, носитель подвергают обработке водяным паром, промывают кислотой, щелочью, кремнийсодержащими и фосфорсодержащими соединениями. С целью увеличения теплопроводности и теплоемкости цеолита в состав катализатора также может быть включен инертный наполнитель, выбранный из группы карбид кремния, корунд. Полученные катализаторы были испытаны в широком интервале температур 700–1200 °С, давлении 0,1–10 МПа и скорости подачи метансодержащего газа 0,01–1000 г/(гкат·ч) в одном и нескольких реакторах с неподвижным слоем катализатора, а также в кипящем или подвижном слоях. Регенерацию осуществляли в присутствии кислородсодержащего газа (менее 10 об. % О2) при температуре 400–700 °С или водородсодержащим газом при 700–1200 °С. Средняя конверсия метана составила 10,5 %, селективность по ароматическим углеводородам С6, С7, С10 – 65 %, выход ароматических углеводородов – 350 г/м3 переработанного сырья за 6 часов работы катализатора.

Для синтеза тяжелых углеводородов в Институте катализа СО РАН рекомендовали к метану добавлять не более 5 мас. % фракции С3+, а затем в мультистадийной реакторной системе привести ее в контакт с катализатором, включающим металлическую или окисленную платину. Водород, образующийся в ходе рассматриваемого процесса, способствовал улучшению конверсии оксидов углерода в СН4 и повышал тем самым эффективность апробированной технологии [10].

Эффективность большинства из рассмотренных технических предложений по превращению метана в ароматические углеводороды зависит от качества применяемого природного газа.

Это вызвано тем, что многие его месторождения содержат большие количества, иногда больше 50 %, диоксида углерода. Углекислый газ является не только объектом ужесточения правительственных требований вследствие его потенциальной ответственности за глобальное изменение климата, но, вероятно, экономически запретным оказывается также любой способ, осуществление которого требует выделения из природного газа и утилизации больших количеств диоксида углерода [11]. По указанной причине многие месторождения в настоящее время рассматриваются как экономически безвозвратно утраченные.

Отмеченные негативные моменты должны быть учтены при переработке сложной газовой смеси в бензол, нафталин, ксилолы и водород.

В то же время надо иметь в виду, что для ингибирования коксообразования при дегидроциклизации исходный материал должен содержать по меньшей мере один из компонентов – водород, водяной пар, моноксид углерода и диоксид углерода [12]. В случае необходимости эти добавки вводят в исходную углеводородсодержащую сырьевую смесь.

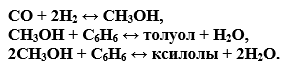

В перерабатываемом газе, используемом в рассматриваемом процессе, могут присутствовать гомологи метана, а также ароматические углеводороды. Их контакт с поверхностью катализатора проводится в условиях, эффективных для превращения СН4 в более высокомолекулярные углеводороды, включая образование бензола, ксилолов и нафталина. При этом возможно параллельное протекание следующих реакций:

Моноксид и/или диоксид углерода, который находится в исходном материале, повышает активность и стабильность катализатора в результате протекания таких реакций, как:

Вместе с тем он негативно влияет на равновесие в результате конверсии метана по уравнению:

Катализаторы, применяемые для превращения метансодержащего газа в ароматические углеводороды, обычно являются бифункциональными: активный компонент выполняет дегидрирующую функцию, а кислотные центры катализатора ответственны за олигомеризацию и циклизацию интермедиатов в ароматические соединения. Добавление промотирующего металла способствует повышению стабильности и активности катализатора. В качестве носителя, по мнению ряда авторов, предпочтительно использовать микропористые цеолиты типа MFI и MEL или носители со сращенной структурой MFI/MEL [13, 14].

В патентных заявках US № 20120123176 A1 и US № 20140073828 A1, описаны составы, применяемые при ароматизации метана, способы их получения и осуществления данного процесса. При этом в роли носителя катализатора выступает цеолит типа MFI с добавлением в качестве связующего 10–30 мас. % неорганического оксида, который выбирают из оксидных соединений алюминия, циркония, титана, иттрия, церия, редкоземельных металлов или их комбинаций. Активным катализаторным компонентом является молибден в количестве 4–15 мас. %. В качестве его прекурсора используют оксалат молибдена, который вводят в цеолит способом пропитки. Процесс ароматизации исходного газа, содержащего 75–100 об. % метана, ведут при температуре 500–850 °С, давлении 0,5–10 МПа с объемной скоростью 100–10 000 ч-1. Среднее значение конверсии метана в другие продукты составило 10,3 %, селективность по бензолу – 77 %, а его выход – 420 г/м3 переработанного метансодержащего газа.

Повышение селективности по целевым ароматическим углеводородам и обеспечение стабильной работы катализатора может быть достигнуто оптимизацией состава каталитической системы, поддержанием в ней содержания молибдена в интервале 2–12 мас. % от массы катализатора, 0,1–3 мас. % промотора, выбранного из группы: Ru, Rh, Re, и использованием цеолитного носителя c определенным комплексом свойств:

а) крупнокристаллического цеолита типа MFI с наличием в нем вторичной мезопористости с иерархической системой пор, с соотношением Si/Al в диапазоне 7,5–30, площадью поверхности в интервале 352–355 см2/г, объемом микропор 0,12–0,152 см3/г и наличием мезопор объемом 0,055–0,063 см3/г с размером кристаллитов 1–3 мкм;

б) мелкокристаллического цеолита со сращенной структурой типа MFI/MEL и силанизированной внешней поверхностью, наличием вторичной мезопористости с иерархической системой пор, соотношением Si/Al в диапазоне 7,5–30, площадью поверхности 352–355 см2/г, объемом микропор 0,12–0,152 см3/г и наличием мезопор объемом 0,055–0,063 см3/г с размером кристаллитов 0,1–0,5 мкм.

Твердофазный синтез указанного катализатора осуществляют смешением порошка цеолитного носителя типа MFI или мелкокристаллического цеолита со сращенной структурой типа MFI/MEL с силанизированной внешней поверхностью и наличием вторичной мезопористости с иерархической системой пор с оксидом молибдена (MoO3), взятого в качестве прекурсора, в течение 1–4 ч с последующим прокаливанием при температуре 400–600 °С в течение 4–8 ч, причем промотор вводят в цеолитный носитель перед или по завершении твердофазного синтеза методом пропитки в течение 3–6 ч с последующим высушиванием при температуре 100–120 °С в течение 8–24 ч и прокаливанием при температуре 400–600 °С в течение 4–8 час.

Способ конверсии метана с получением ароматических углеводородов предусматривает контактирование метансодержащего газа с вышеобозначенным катализатором ароматизации метана при температуре 650–800 °С, давлении 0,1–0,5 МПа и объемной скорости подачи метана 1000–4000 ч-1. Процесс проводят в одном или нескольких реакторах с неподвижным слоем катализатора с восстановлением каталитической активности дезактивированного катализатора при температуре 700–900 °С в токе водородсодержащего газа при чередовании циклов синтеза/регенерации длительностью от 2 до 6 ч [14, 15].

Эффективность способа конверсии метана оценивают по следующим параметрам: конверсия исходного сырья, выход целевой бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья, селективность по целевым продуктам.

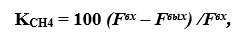

Расчет конверсии метана (KCH4, %) осуществляют по следующей формуле:

где Fвх – мольный поток метана на входе в реактор, моль/ч;

Fвых – мольный поток метана на выходе из реактора, моль/ч.

Представленная средняя конверсия рассчитана за время реализации способа не менее 300 ч.

Селективность по ароматическим углеводородам SCx, %, где x равно 6 для бензола, 7 для толуола и 10 для нафталина, %, рассчитывают по формуле:

где Gвы – мольный поток конкретного продукта Cx на выходе из реактора, моль/ч;

x – число атомов углерода в молекуле конкретного соединения.

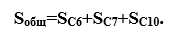

Общая селективность по целевой бензол-толуол-нафталиновой фракции рассчитывают по формуле:

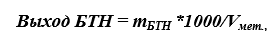

Выход целевой бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья определяют по уравнению:

где mБТН – масса бензол-толуол-нафталиновой фракции, г/ч;

Vмет – количество прореагировавшего метана, л/ч;

mБТН = mС6 + mС7 + mС10,

где mС6, mС7, mС10 – масса бензола, толуола и нафталина соответственно, г;

VСН4. = νCH4 * KCH4 * 10-2,

где νCH4 – объемный расход метана, л/ч.

Для исследования влияния состава катализатора на процесс ароматизации авторы [14] использовали смесь 75 об. % метана и 25 об. % диоксида углерода.

Полученные ими экспериментальные данные представлены в нижеприведенной табл.1.

ТАБЛИЦА 1. Влияние состава катализатора и дисперсности его частиц на ароматизацию метансодержащего газа

Из нее следует, что состав катализатора, дисперсность его частиц и способ получения определяют эффективность процесса ароматизации метансодержащей газовой смеси, позволяют достигать значений средней конверсии СН4 не менее 8,1 %, селективности по целевым ароматическим углеводородам не менее 73,7 %, выхода бензол-толуол-нафталиновой фракции с единицы объема переработанного сырья не менее 428 г/м3 и обеспечивают стабильную работу при указанных показателях в течение не менее 300 ч.

Предложенный процесс может быть перепрофилирован на выпуск толуола и ксилолов. Для этого часть бензол-содержащего потока после стадии дегидроциклизации направляют в реактор алкилирования, работающего в условиях протекания параллельных химических реакций:

Таким образом, метилирующий агент должен включать СО, диоксид углерода, Н2 и метанол [15].

Иллюстрацией метода является изобретение Эхсонмобил Кемикэл Пейтентс ИНК (США), в котором поток природного газа, содержащий не менее 25 мас. % диоксида углерода конвертируется на Ni/TiO2 – катализаторе в метанолсодержащий синтез-газ [13]. Температуру в аппарате поддерживают около 900 оС, давление – 27,6 МПа. Полученная газовая смесь направляется далее в реактор алкилирования с катализатором Сr2О3/ZnO на специальном носителе, смешанном с селективированным катализатором PZSM-5. Процесс осуществляют при температуре 500 оС и давлении не более 30 МПа.

Получаемая смесь ароматических углеводородов содержит 38 мас. % бензола и 10 мас. % нафталина, 48 мас. % п-ксилола и 4 мас. % других ксилолов.

При изменении состава используемого сырья возможна корректировка данных результатов.

Рассмотренные результаты исследований подтверждают перспективность организации промышленного процесса ароматизации природного газа.