Сырьем олефиносодержащих фракций являются продукты вторичных процессов переработки нефти, таких как пиролиз, термический крекинг, дегидрирование парафинов, процессы Фишера-Тропша и некоторых других процессов нефтепереработки [1]. Важно, чтобы в сырье не было примесей: серооксида углерода, арсина, азотсодержащих соединений, диенов, серы, так как данные соединения дезактивируют катализатор.

Легкие олефины, полученные в результаты вторичной переработки нефти, являются важным сырьем для производства товарных продуктов. Одним из перспективных и распространенных направлений их использования является синтез экологически чистых топлив – автомобильного и авиационного бензина, дизельного топлива в процессе олигомеризации, в которых содержание серы и ароматических углеводородов составляет минимальные значения. Существуют различные катализаторы для проведения процесса олигомеризации: силикофосфатные катализаторы, алюмосиликаты, ионнообменные смолы и цеолиты.

Наиболее экологически чистые бензины после гидрирования полимербензина получаются при использовании цеолитов типа пентасил отечественным катализатором, содержащим в своем составе высококремнеземный цеолит типа пентасил, модифицированный цинком и галлием, является БАК-70, разработанный ОАО «ВНИИОС НК». Процесс проводят в двух последовательных реакторах (при наличии двух других для регенерации) при температуре 420–470 °С с получением смеси аренов и алканов с октановым числом 94–95 по исследовательскому методу (80–81 по моторному методу). Модифицированный катализатор БАК-70У имеет больше кислотных центров, в отличие от других, и образует меньше ароматических соединений [2]. Отличием процесса олигомеризации в присутствии цеолитов являются высокие температуры и давления, вследствие чего возрастает количество побочных продуктов крекинга, циклизации, изомеризации, ароматизации, приводящие к дезактивации катализатора. Несмотря на относительно стабильную работу катализаторов на основе цеолитов со средним размером пор, в настоящее время межрегенерационный пробег промышленных катализаторов составляет не более 30 суток [3]. Процесс осуществляют в двух последовательных реакторах, заполненных катализаторами. Важной характеристикой сырья для проведения олигомеризации бутанбутиленовой фракции является содержание бутадиена в сырье не более 0,3 % массовых.

Основным продуктом процесса является олигомеризат, являющийся компонентом моторного топлива [4]. На выходе в большей степени получают линейные, разветвленные димеры, тримеры бутилена, которые в дальнейшем отправляют на гидрирование с целью получения изооктанов.

Недостатком процесса олигомеризации в присутствии цеолитов являются высокие температуры и давления, вследствие чего возрастает количество побочных продуктов крекинга, циклизации, изомеризации, ароматизации, приводящих к дезактивации катализатора [1].

Другой причиной получения побочных продуктов является наличие в сырье диеновых углеводородов, а именно, бутадиена. Дивинил содержит две двойные связи, способствующие высокому росту цепи до длинноцепочного продукта – полимера.

Бутадиен и пропадиен в сырье являются нежелательными компонентами, так как они содержат две двойные связи, способствующие росту цепи до получения полимера, что приводит к образованию тяжелых смолообразующих продуктов синтеза Оптимальным составом фракции бутан-бутиленовой фракции считается тот, в котором содержится от 30 до 45 % массовых α- и β-бутилены, бутана от 24 до 31 % массовых, изобутана от 10 до 15 % массовых, пропана и пропилена менее 0,1 % массовых, бутадиена менее 0,3 % массовых [5].

Авторы [6] считают, что очистка от диенов возможна с применением процесса Alkyfining, разработанного компанией IFP и лицензируемого Axens. В основе процесса лежит технология селективного гидрирования диенов, содержащихся во фракции С4.

Проведенный ранее анализ работы реакторов установки синтеза олигомеризата в ОАО «Стерлитамакский нефтехимический завод» [6] показал, что после пропускания бутадиена в количестве 850 кг катализатор закоксовывается, что приводит к сокращению межрегенерационного пробега катализатора. В результате проводятся частые регенерации катализатора, что увеличивает выработку менее ценного продукта тяжелых углеводородов, способствует повышению температуры в первом реакторе до 400 °С для устранения высококипящих углеводородов, что способствует увеличению выхода смеси бутанов и газовотдувок и увеличению расходной нормы на получение полимербензина-олигомеризата по бутиленам. Была предложена усовершенствованная технологическая схема с изменением режимных параметров и схемы, в соответствии с которой первый реактор выполняет роль фильтра бутадиена. За счет его полимеризации были получены следующие результаты: выработка ВУ снизилась до 0 кг/ч; уменьшился выход газовотдувок на 112,15 кг/ч, увеличился выход олигомеризата на 86,40 кг/ч и смеси бутанов на 112,10 кг/ч, подаваемый на рецикл.

Олигомеризат по показателям качества соответствует требованиям, предъявляемым для автомобильного бензина АИ-92, но фактором, ограничивающим его использование в качестве бензина, является высокое содержание олефиновых углеводородов, которое достигает 60 % об. Соответственно олигомеризат может быть реализован как высокооктановая добавка и во всей технологической цепочке производства автомобильного бензина выступает как полупродукт.

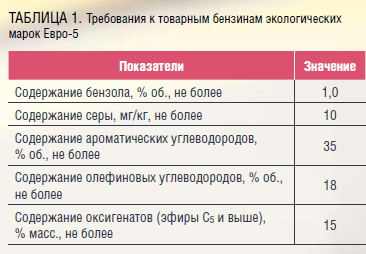

Требования к товарным бензинам экологического класса Евро-5 по ГОСТ 32513-2013 по контролируемым примесям представлены в таблице 1. Как видно, автомобильный бензин не должен содержать олефиновых углеводородов более 18 % об.

Целью работы являлась оценка возможности получения олигомеризата соответствующего по показателям качества автомобильному бензину АИ-92 с остаточным содержанием олефиновых углеводородов не более 18 % об.

Методология

Исходный олигомеризат был предоставлен с промышленной установки производства АО «Стерлитамакский нефтехимический завод».

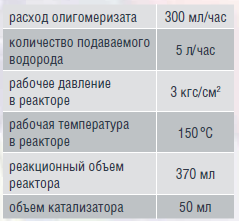

Гидрирование проводили на лабораторной установке с использованием катализатора палладий на угле:

Компонентный состав исходного олигомеризата и продукт гидрирования определялись на хроматографе Хромос-ГХ-1000 с капиллярной колонкой Petrocol DH длина 100 м, диаметр 0,25 мм, толщина пленки 0,5 мкм, детектор ПИД.

Обсуждение

Установка производства олигомеризата предназначена для каталитического превращения бутан-бутиленовой фракции в высокооктановые газовые бензины на катализаторах БАК-70у. Основными технологическими стадиями процесса, осуществляемыми на установке, являются:

- испарения сырья;

- перегрев сырья и синтез олигомеризата;

- утилизация тепла реакционных газов и газов регенерации;

- охлаждение и конденсация реакционного газа, стабилизации бензиновой фракции, олигомеризата;

- выделение олигомеризата.

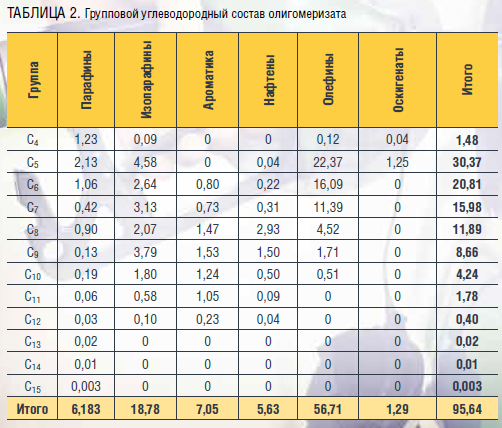

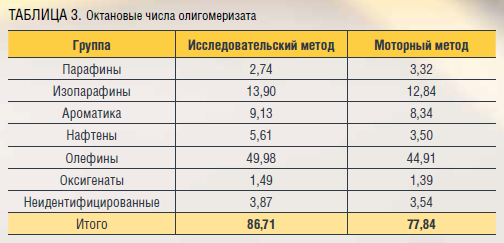

Групповой углеводородный состав исходного олигомеризата представлен в таблице 2. Октановые числа, рассчитанные по базе хроматографа, по исследовательскому методу составило 86,71 п., а по моторному методу – 77,84 п. (таблица 3).

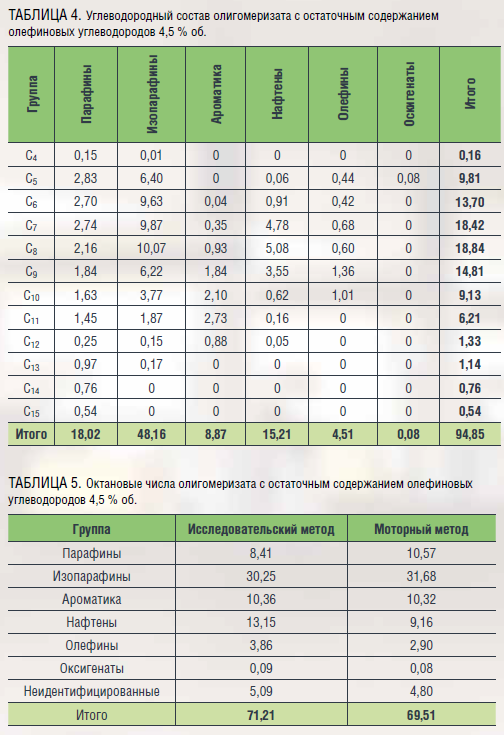

Результаты детального углеводородного состава олигомеризата после гидрирования и его октанового числа представлены на рисунках 4 и 5 соответственно.

Емельянов В.Е. в монографии [7] утверждает, что определение октанового числа на газовом хроматографе, основанногона углеводородном составе, не имеют точности, как на моторных установках. Это объясняется тем, что при определении октанового числа на хроматографе не учитывается межмолекулярное взаимодействие, возникающее за счет дипольных моментов углеводородов, в частности олефинов и ароматических углеводородов [8]. Поэтому итоговый результат в исследовании для получения бензина автомобильного марки Евро-5 будет использоваться фактическое полученное октановое число, определенное на установке УИТ-85.

По полученным результатам содержания объемных долей олефиновых в олигомеризате 56,71 % октановые числа по данным базы хроматографа составили 86,71 п. по исследовательскому методу и 77,84 п. – по моторному. Измерение октановых чисел образца исходного олигомеризата на установке УИТ-85 показало результат 94,1 п. по исследовательскому методу и 85,2 п. – по моторному. Разность октановых чисел по базе хроматографа и установки УИТ-85 составила 7,36-7,39 п.

Октановые числа олигомеризата после гидрирования с содержанием объемной доли олефиновых углеводородов 4,51 % по данным базы хроматографа составили 71,21 п. по исследовательскому методу и 69,51 п. – по моторному методу. Измерение октановых чисел образца исходного олигомеризата на установке УИТ-85 показало результат 78,9 п. и 77,5 п. соответственно. Разность октановых чисел по базе хроматографа и установки УИТ-85 составила 7,66–7,99 п.

Фракционный состав продукта гидрирования олигомеризата с остаточным содержанием объемной доли олефиновых углеводородов 4,51 % не претерпел существенных изменений и соответствует требованиям для автомобильного бензина марки АИ-92.

С учетом нормируемого значения по показателю содержания олефиновых углеводородов не более 18 % об. целесообразно оставить запас по качеству в 2 % об. Предполагая линейной характер зависимости октанового числа олигомеризата от содержания олефиновых углеводородов при остаточном содержании олефиновых 16,0 % об., октановое число по исследовательскому методу составит 74,9 п., а с добавочной разницей методов – 82,3 п., по моторному методу составит 71,2 п., а с добавочной разницей методов – 78,9 п.

Полученный продукт гидрирования олигомеризата будет иметь относительно низкие значения октановых чисел. Для улучшения детонационной устойчивости моторного топлива к ним добавляются высокооктановые добавки. В АО «Стерлитамакский нефтехимический завод», помимо олигомеризата, также производят метил-трет-бутиловый эфир (МТБЭ), октановое число которого составляет 110 п. по исследовательскому методу и 105 п. по моторному методу. По ГОСТ 32513-2013 содержание эфиров С5+ в бензине не должно превышать 15 % об.

В холдинг АО «Росхим», наряду с АО «Стерлитамакский нефтехимический завод», входит АО «Синтез-каучук», расположенное на смежной производственной площадке, в котором получают вторичный продукт производства изопрена – высокооктановую добавку абсорбент очищенный, состоящий из ароматических углеводородов, с октановым числом равным 115 п. по исследовательскому методу. Предлагается вовлечь абсорбент очищенный к продукту гидрирования олигомеризата для получения бензина автомобильного марки АИ-92.

В результате компаундирования продукта гидрирования олигомеризата с содержанием олефиновых углеводородов 16 % об. в количестве 0,66 объемных долей, МТБЭ с 0,14 объемными долями и абсорбента очищенного с 0,20 объемных долей расчетным способом по правилу аддитивности получается автомобильный бензин с октановым числом 92,72 п. по исследовательскому методу.

В связи с динамическим колебанием конъюнктуры рынка нефти и продуктов нефтяных и нефтехимических производств оценить технико-экономические показатели предлагаемого способа представляется заведомо ошибочным, и может быть реализован при экономически оправданной маржинальности.

Заключение

Одним из перспективных и распространенных направлений использования легких олефиновых углеводородов, полученных в результате вторичной переработки нефти, является синтез экологически чистых топлив в процессе олигомеризации, в которых содержание серы и ароматических углеводородов составляют минимальные значения.

В соответствии с рассмотренным способом высокое содержание олефиновых углеводородов в олигомеризате может быть снижено до нормируемого значения путем гидрирования. Полученный продукт с остаточным содержанием олефиновых 16 % об. характеризуется октановым числом по исследовательскому методу равным 82,3 п., а по моторному методу – 78,9 п. Доведение продукта до требований бензина марки АИ-92 класса Евро-5 предлагается путем компаундирования с МТБЭ и абсорбентом очищенным.

Литература

1. Бубеннов С.В., Зайнуллин И.И., Байтеряков В.С., Баширова Г.М. Олигомеризация смесей изопентенов: анализ современного состояния и перспективы развития гетерогенных катализаторов олигомеризации // Сетевое издание «Нефтегазовое дело». 2020. № 1. С. 170–194. DOI: 10.17122/ogbus-2020-1-170-194.

3. Касьянова Л.З., Сафаргалиев И.И., Каримов О.Х. Олигомеризация фракции С4 на цеолитосодержащих катализаторах // Башкирский химический журнал. 2016. Т. 23. № 1. С. 59–62.

4. Попов А.Г., Ефимов А.В., Иванова И.И. Влияние локализации кислотных центров на дезактивацию цеолита MFI в процессе олигомеризации легких алкенов // Нефтехимия. 2019. Т. 59. № 4. С. 405–409. DOI: 10.1134/S0028242119040166.

5. Давлетшин А.Р., Ипатова Е.А., Хамзин Ю.А. Сечение межслоевого пространства как один из факторов, определяющих селективность интеркалированных монтмориллонитов в реакциях олигомеризации // Бутлеровское сообщение. 2018. Т. 55. № 7. С. 31–36.

6. Шевляков Ф.Б., Тимербулатова Г.Ш. Проведение процесса олигомеризации бутан-бутиленовой фракции, содержащей бутадиен // Сетевое издание «Нефтегазовое дело». 2022. № 2. С. 155–173. http://dx.doi.org/10.17122/ogbus-2022-2- 155-173.

7. Крымкин Н.Ю., Федоров А.А., Шураев М.В. Переработка пропанпропиленовой фракции на установке олигомеризации с получением высокооктановых компонентов топлив // Научно-технический вестник ОАО «НК «Роснефть». 2015. № 1 (38). С. 62–65.

8. Емельянов, В.Е. Все о топливе. Автомобильный бензин. Свойства, ассортимент, применение. – М: ООО «Издательство Астрель», 2003. – 79 с.

9. Смышляева Ю.А., Иванчина Э.Д., Кравцов А.В., Зыонг Ч.Т., Фан Ф. Разработка базы данных по октановым числам для математической модели процесса компаундирования товарных бензинов // Известия Томского политехнического университета. 2011. Т. 318. № 3. С. 75–80.