Прекращение фонтанирования нефтяных скважин заставило нефтяников искать другие способы подъема нефти на поверхность. Вначале это были тортальные способы, при которых нефть поднималась чисто механическими устройствами: колодезная добыча, тортание желонкой, поршневание. В 1897 году впервые был применен эрлифт для откачки нефти из скважины. Однако, со временем, он не смог конкурировать с штанговыми скважинными насосами, которыми в настоящее время оборудовано около 50 % всего фонда нефтедобывающих скважин, остальные эксплуатируются с помощью центробежных погружных насосов с электроприводом через специальный шланговый кабель.

Таким образом, глубиннонасосный способ эксплуатации нефтяных скважин в настоящее время наиболее распространён, дебит скважин при этом составляет от десятков килограмм до нескольких тонн нефти в сутки. Насосы спускают на глубины от нескольких десятков метров до 3000 метров, а в отдельных скважинах до 3400 метров.

Известны гидроприводные устройства, содержащие спускаемый в скважину на колонне насосно-компрессорных труб (НКТ) погружной насос, рабочие полости которого подключены к магистралям для подачи пульсирующего потока рабочей жидкости, обеспечивающим режимы всасывания и нагнетания в рабочей камере, сообщенной через клапаны с затрубным пространством скважины и трубопроводом НКТ, и насосный блок, состоящий из бака с рабочей жидкостью, узла гидроавтоматики и гидросилового агрегата, расположенного на поверхности (RU 61367, RU 9902, SU 1603052). Недостатками этих устройств являются: ограниченные технические возможности, сложность конструкции, гидравлический привод выполнен без комбинации с усиливающим грузовым устройством, что снижает КПД и, как результат, – повышенный расход электроэнергии, отсутствие возможности предотвращения отложения парафина на внутренний поверхности НКТ.

Техническая проблема предлагаемого нами устройства полезной модели (RU 186987) и устройства для откачки нефти из скважины с комбинированным приводом скважинного штангового насоса с усиливающим грузовым устройством заключается в устранении указанных недостатков и расширении арсенала средств глубинного гидроприводного насосного устройства, выполненного с наземным приводом погружного насоса. Технический результат достигается путем реализации полезной модели по своему прямому назначению с возможностью повышения при этом производительности, упрощения конструкции и регулировки рабочих режимов функционирования, а также повышении надежности устройства в целом.

Поставленная задача решается, а технический результат достигается тем, что глубинное гидроприводное плунжерное насосное устройство с наземным приводом содержит спускаемую в скважину на колонне насосно-компрессорных труб плунжерный насос, связанный с гидроцилиндром, полости которого сообщены магистралями с расположенным на поверхности наземным насосным блоком, выполненным в виде распределителя, управляемого посредством блока управления с возможностью сообщения упомянутых полостей гидроцилиндра с баком и посредством гидроаккумулятора – с гидронасосом, управляемым упомянутым блоком управления и гидравлически связанным с упомянутым баком, причем гидроаккумулятор в режиме критического давления, на которое настроен обратный клапан, сообщен через этот обратный клапан с упомянутым баком.

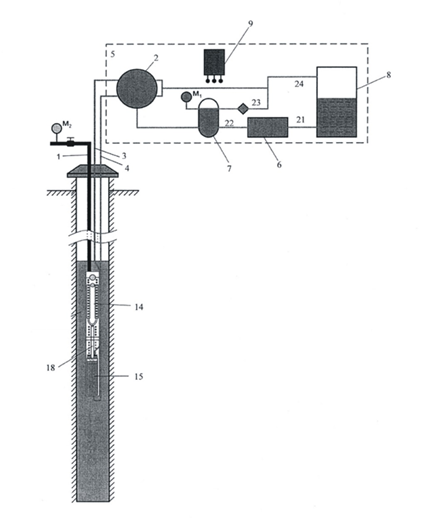

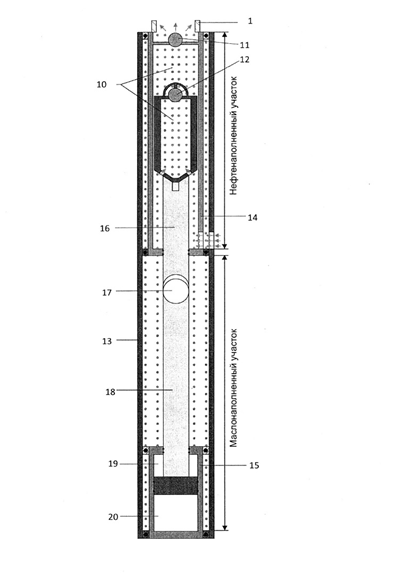

Сущность полезной модели поясняется чертежами, где: на рис. 1 представлена схема предлагаемого устройства; на рис. 2 – плунжерный насос с гидронасосом.

Рис. 1. Схема глубинного гидроприводного устройства с наземным приводом

Глубинное гидроприводное плунжерное насосное устройство с наземным приводом включает: 1 – колонна насосно-компрессорных труб – НКТ, представляющая собой трубопровод подачи перекачиваемой жидкости от плунжерного насоса к месту назначения; 2 – распределитель рабочей среды; 3 и 4 – магистрали подачи рабочей среды к гидроцилиндру от наземного насосного блока 5 и обратно, соответственно; 5 – наземный насосный блок; 6 – гидронасос; 7 – гидроаккумулятор; 8 – бак для рабочей среды; 9 – электрический блок управления приводами распределителя 1 и гидронасоса 3; 10 – рабочие камеры плунжерного насоса; М1, М2

– манометры; 11, 12 – обратные клапаны плунжерного насоса;

13 – центрующий защитный кожух; 14 – плунжерный насос; 15 – гидроцилиндр; 16 – шток плунжерного насоса, соединенный со штоком гидроцилиндра 15;

17 – шарнирный узел соединения штоков 16 и 18; 18 – шток гидроцилиндра;

19, 20 – рабочие полости гидроцилиндра; 21, 22 – трубопроводы.

Функционально устройство можно разделить на две части: наземный насосный блок 5 и погружной насосный блок в виде плунжерного насоса 11, кинематически связанного с гидроцилиндром 12 которые опущены в скважину на колонне насосно-компрессорных труб 1. Для подачи пульсирующего потока перекачиваемой жидкости на поверхность рабочие полости 19 и 20 гидроцилиндра 15 подключены к магистралям 3, 4, обеспечивающим возвратно-поступательное перемещение штоков 16, 18 и формирование режимов всасывания и нагнетания в рабочих камерах 10 плунжерного насоса 14, одна из которых через обратный клапан 8 сообщается с затрубным пространством скважины, а другая - через обратный клапан 9 – с трубопроводом НКТ. При этом наземный насосный блок 5, обеспечивающий подачу рабочей среды в полости гидроцилиндра 15, содержит бак 8 с рабочей жидкостью, гидронасос 6, гидроаккумулятор 7, распределитель 2 и электрический блок управления 9. Наземный насосный блок 5 устанавливается на удобном расстоянии от эксплуатируемой скважины. Устройство работает следующим образом. В скважину опускаются соединенные между собой плунжерный насос 14 и гидроцилиндр 15, к которому в свою очередь присоединены магистрали 3, 4 для подачи рабочей среды в его полости, при этом трубопровод НКТ, сообщенный с плунжерным насосом 14, обеспечивает подачу перекачиваемой жидкости к месту назначения. Гидравлическая система, содержащая бак 8 с рабочей жидкостью, гидронасос 6, гидроаккумулятор 7, распределитель 2 и электрический блок управления 5, обеспечивает управление работой распределителя 2 для функционирования гидроцилиндра 15 плунжерного насоса 14 и работает по замкнутому циклу.

Наполнение полостей 10 плунжерного насоса 14 перекачиваемой жидкостью осуществляется через клапан 12 в режиме подачи рабочей среды в полость 19 гидроцилиндра 15. Подача перекачиваемой жидкости в трубопровод НКТ происходит при подаче рабочей среды в полость 20 гидроцилиндра 15.

Для этого, включают гидронасос 6, рабочая среда из бака 8 по трубопроводам 21, 22 подается в гидроаккумулятор 7. Далее, включается распределитель 2, который обеспечивает подачу рабочей среды по магистралям 3, 4 в полости гидроцилиндра 15, а именно, по магистрали 3 – в полость 19, а посредством другой магистрали 4 – рабочая среда из полости 20 направляется к распределителю 2 и далее в бак 8, и, наоборот: при подаче рабочей жидкости через распределитель 2 в полость 20 гидроцилиндра – возврат рабочей среды осуществляют по магистрали 4 из полости 19 в бак 8. При этом гидроаккумулятор 7 в режиме критического давления, на которое настроен обратный клапан 23, сообщается через него с упомянутым баком 8 с возможностью поддержания давления в гидросистеме на требуемом уровне за счет стравливания рабочей среды через клапан 23 из гидроаккумулятора 7 по трубопроводу 24 в бак 8. После этого, представленные выше режимы работы распределителя 2 повторяются.

Плунжерный насос 14 функционирует известным образом, а именно: при движении штока 18 гидроцилиндра 15 вверх в режиме подачи рабочей среды в полость 20 происходит освобождение верхней полости 10 плунжерного насоса 14 посредством открытия клапана 11 и закрытия клапана 12. В этот момент перекачиваемая жидкость из затрубного пространства заполняет нижнюю полость 10 плунжерного насоса 14 (рис. 2).

Рис. 2. Плунжерный насос с гидронасосом

В режиме подачи рабочей среды под давлением в полость 19 гидроцилиндра 15 шток 18 перемещается вниз, а вместе с ним и шток 16 с плунжером, при этом клапан 12 открывается в связи с разницей давлений в плунжерном насосе, а клапан 11 – закрывается, и перекачиваемая жидкость заполняет нижнюю полость 10. В качестве перекачиваемой жидкости может быть нефть или нефтесодержащая среда, а в качестве рабочей среды – масло и подобная жидкость.

Применение устройства данной конструкции, в которой устройство по существу состоит из наземного насосного блока 5 и погружного насосного блока, выполненного в виде плунжерного насоса 14, кинематически связанного с гидроцилиндром 15, которые опущены в скважину на колонне насосно-компрессорных труб 1 (НКТ), позволяет расширить технические возможности за счет обеспечения добычи нефти на больших глубинах, превышающих полтора километра, повысить КПД устройства за счет снижения энергетических затрат на единицу добываемой нефти (по сравнению с энергозатратами на привод качалки со штангой), снизить металлоемкость, обусловленную применением гидроцилиндра в качестве привода плунжерного насоса.

Глубинное гидроприводное плунжерное насосное устройство с наземным приводом, содержащее наземный насосный блок и погружной насосный блок, выполненный в виде спускаемого в скважину на колонне насосно-компрессорных труб плунжерный насос для подачи перекачиваемой жидкости на поверхность, кинематически связанный с гидроцилиндром, полости которого сообщены магистралями с расположенным на поверхности наземным насосным блоком, выполненным в виде распределителя, управляемого посредством блока управления с возможностью сообщения упомянутых полостей гидроцилиндра с баком, содержащим рабочую среду, и посредством гидроаккумулятора с гидронасосом, управляемым упомянутым блоком управления и гидравлически связанным с упомянутым баком. Известна также конструкция устройства для откачки нефти из скважины, когда гидроцилиндр располагается выше плунжерного насоса.

Известно также техническое решение (патент SU 1603052), когда гидравлический привод штангового насоса расположен на устье скважины. Недостатком данного изобретения является то, что гидравлический привод устройства выполнен без комбинации с усиливающим грузовым устройством, что снижает КПД устройства для откачки нефти и, как результат, имеет повышенный расход электроэнергии, а также не способствует предотвращению отложения парафина на стенках НКТ.

Задачей заявляемого нами устройства является повышение срока службы устройства для откачки нефти из скважины, повышения коэффициент полезного действия устройства за счет применения комбинированного привода скважинного штангового насоса с усиливающим грузовым устройством, экономия электроэнергии, предотвращение отложения парафина на стенках лифтовых труб.

Сущность устройства заключается в том, что предлагается увеличить коэффициент полезного действия гидроцилиндра за счет использования комбинированного привода штангового насоса с усиливающим грузовым устройством. Гидроцилиндр совершает рабочий и холостой ход. Рабочий ход – это когда жидкость подается в штоковую полость цилиндра, при этом осуществляется подъем штанг и штангового скважинного насоса вверх и развиваемое усилие находится в пределах 5–8 тонн. При подаче рабочий жидкости в поршневую полость гидроцилиндра развивается усилие в 2 раза больше (до 17 тонн), за счет веса штанг и давления в гидроцилиндре.

Поршень совершает холостой ход (движение сверху вниз) при этом груз через полиспасную систему поднимается вверх и позже, опускаясь вниз, увеличивает подъемное усилие в штоковой полости цилиндра на величину массы груза.

Таким образом добивается увеличения почти в два раза коэффициент полезного действия устройства для откачки нефти из скважины, то есть гидроцилиндр не работает в холостую. Исключив холостой ход гидроцилиндра получаем увеличение эффективности работы устройства в целом.

Основной задачей разработки гидроприводного насосного устройства является: 1) снижение стоимости добывающего устройства; 2) снижение энергопотребления, т.е. увеличение КПД; 3) увеличение глубины погружения насосного устройства до 3000 м; 4) борьба с парафинообразованием внутри НКТ.

Снижение стоимости устройства достигается за счет исключения из схемы станка-качалки массой 12–14 тонн, стоимостью не менее 4 млн. рублей.

Нами предложено устройство для откачки нефти из скважины с комбинированным приводом скважинного штангового насоса с усиливающим грузовым устройством и омагничиванием нефти с целью устранения отложения нефти на стенках лифтовых труб. Предлагаемое устройство позволяет повысить КПД почти в 2 раза. В настоящее время подана заявка на изобретение – «Устройство для откачки нефти из скважины».

Основной задачей разработки комбинированного привода скважинного штангового насоса с усиливающим грузовым устройством является повышение КПД устройства для откачки нефти в целом, экономия электроэнергии и уменьшение отложения парафина на стенках насосно-компрессорных труб.

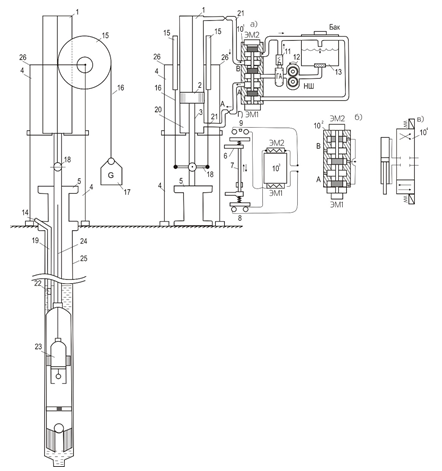

В состав комбинированного привода входят (рис. 3):

- Гидроцилиндр.

- Поршень.

- Шток.

- Опора крепления гидроцилиндра над устьем скважины.

- Устье скважины (место соединения штока гидроцилиндра со штангой скважинного насоса).

- Толкатель управления электроконтактами 8 и 9 электромагнитов ЭМ1 и ЭМ2, закрепленного на штоке гидроцилиндра.

- Штанга для перемещения замыкателей контактов 8 и 9;

- Контакты, включающие электромагнит ЭМ2.

- Контакты, включающие электромагнит ЭМ1.

- 101. Гидрораспределитель в положении «подача масла в штоковую полость гидроцилиндра, точка А». 102. Гидрораспределитель в исходном (нейтральном) положении; 103. Гидрораспределитель показан условно с электросхемой подключения электромагнитов ЭМ1 и ЭМ2. 104. Условное обозначение гидрораспределителя с подключенным гидроцилиндром;

- Дренажный клапан;

- Гидронасос.

- Бак (для рабочей жидкости).

- Задвижка для подачи нефти.

- Шкивы;

- Канаты, передающие тяговое усилие от груза на шток гидроцилиндра и штангу скважинного гидронасоса.

- Груз.

- Траверса для соединения канатов со штоком гидроцилиндра.

- Лифтовые трубы.

- Штоковая полость гидроцилиндра.

- Трубопровод.

- Постоянный кольцевой магнит.

- Скважинный штанговый насос.

- Штанга скважинного насоса.

- Эксплуатационная колонна.

- Крючки для крепления растяжек.

На рис. 3 представлен общий вид комбинированного привода скважинного штангового насоса с усиливающим грузовым устройством, где в блоке (а), (б), (в), (г) показано: гидравлический привод скважинного штангового насоса, исходное (нейтральное положение гидрораспределителя, условное обозначение гидрораспределителя с подключенным гидроцилиндром, электромеханическая схема гидроусилителя; электромагниты гидроусилителя, гидроаккумулятор).

Рис. 3. Комбинированный привод скважинного насоса с усиливающим грузовым устройством:

а) гидравлический привод штангового скважинного насоса;

б) исходное (нейтральное) положение гидрораспределителя;

в) условное обозначение гидрораспределителя

с) подключенным гидроцилиндром;

г) условно показана электромеханическая схема гидрораспределителя;

ЭМ1, ЭМ2 – электромагниты гидрораспределителя, ГА – гидрораспределитель;

Детальная схема основных узлов привода скважинного штангового насоса с усиливающим грузовым устройством позволяет оценить порядок работы привода скважинного штангового насоса.

Устройство для откачки нефти из скважин, состоящее из гидравлического привода в виде гидроцилиндра шток которого жестко соединен с насосными штангами, приводящими в рабочее состояние штанговый скважинный насос, расположенный в скважине.

Работа устройства для откачки нефти заключается в следующем. Гидронасос (12) прокачивает рабочую жидкость из бака (13), а насосная установки гидростанции (а) по трубопроводу (21) подает рабочую жидкость в штоковую полость (20) рабочего цилиндра (1), при этом поршень (2), двигаясь вверх через шток (3) и штанги (24) приводит в движение скважинный штанговый насос (23), который, двигаясь вверх выдает на поверхность через задвижку (14) очередную порцию нефти. Нефть, двигаясь вверх через кольцевой постоянный магнит (22), омагничивается. Известно, что из омагниченной нефти практически парафин не выпадает на поверхности НКТ.

При достижении поршнем (2) верхнего положения в гидроцилиндре (1) груз (17) занимает нижнее положение. В это время происходит замыкание электроконтактов (9) и гидрораспределитель (10) подает жидкость в поршневую полость гидроцилиндра (1). При этом происходит холостой ход поршня.

При движении поршня вниз, поднимается груз (17) на высоту хода поршня. Причем, усилие, развиваемое гидроцилиндром при подаче рабочей жидкости в поршневую полость на 35÷40 % больше усилия при подаче рабочей жидкости в штоковую полость и, следовательно, он может поднять груз достаточный для создания подъемного усилия на штанге (24).

Таким образом, после запуска в работу комбинированного привода, давление рабочей жидкости в гидросистеме можно уменьшать в два раза (на 50 %) компенсируя уменьшение усилия гидроцилиндра весом груза (17). Таким образом уменьшается расход электроэнергии, увеличивается КПД привода и полностью исключается холостой ход гидроцилиндра.

Для расчета основных параметров работы устройства для откачки нефти из скважины используем следующие исходные данные: диаметр поршня – 160 мм, диаметр штока – 100 мм, длина хода плунжера или поршня – 2200 мм, масса штанг – 8000 кг.

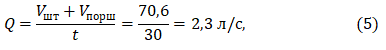

Подача скважинной насосной установки определяется по формуле:

где: 1440 – число минут в сутки; D – диаметр плунжера насоса, 68 мм; – длина хода плунжера или поршня – 2200 мм; n – число качаний (двойных ходов) в минуту – 2; – относительная плотность нефти – 0,9 г/см3; – коэффициент подачи насосной установки – 0,75.

Расчет по формуле (1) позволяет получить дебит из скважины равный 15,5 т/сутки. Формула (1) связывает пять переменных параметров, из которых можно определить любой при известных четырех других. Для ускорения и облегчения расчетов по определению подачи насосов можно пользоваться специальной таблицей или номограммой, построенной для стандартных диаметров насосов и длин хода сальникова штока в соответствии с ГОСТом на станки-качалки. При этом штоковая площадь гидроцилиндра определяется:

где: R – диаметр поршня, 8 см; – диаметр штока, 5 см.

Объем штоковой полости определяется:

где: L – длина цилиндра, 220 см.

Объем поршневой полости определяется:

Производительность масляного насоса определяется:

где: t – время одного двойного хода.

Давление, создаваемое масляным насосом, определяется:

где: М – масса штанг, кг, – штоковая площадь гидроцилиндра.

Гидравлическая полезная мощность насоса определяется:

где: P – давление, развиваемое насосом, МПа;

Q - производительность масляного насоса, л/с.

Максимальная подъемная сила гидроцилиндра определяется:

Объем масла в гидроцилиндре за один двойной ход определяется:

Объем гидроцилиндра за два двойных хода в минуту определяется величиной 141,2 л.

Выполненные расчеты позволили установить, что при использовании привода для штангового насоса гидроцилиндра диаметром Dц = 160 мм, диаметром штока dшт = 100 мм и длиной хода L = 2200 мм с грузовым увеличением подъёмного усилия получаем уменьшение мощности привода до 15,2 кВт.

Выводы:

Оценив вышеуказанные технологии откачки нефти из скважины можно сделать следующие выводы. Экономическая эффективность откачки нефти, реализуемая с помощью комбинированного привода скважинного штангового насоса с усиливающим грузовым устройством более чем в два раза, превышает экономическую эффективность откачки с помощью штангового скважинного насоса. Предложенная технология откачки нефти из нефтяных скважин, реализуемая с помощью комбинированного привода скважинного штангового насоса с усиливающим грузовым устройством является достаточно эффективной и позволяет снизить стоимость оборудования для откачки нефти из скважин на 50 % при этом потребляемая мощность уменьшается в 4 раза, что позволит добиться экономии электроэнергии и предотвращения отложения парафина на стенках НКТ, за счет омагничивания нефти.

Литература:

-

Глубинное гидроприводное насосное устройство с наземным приводом. Полезная модель RU 186987, Нуртдинов И.М., Малыхин М.В.,

Райский Р.Н., Ильмурзин С.Т., Нуртдинов Р.Н. -

Гидравлический привод штангового скважинного насоса. А.с. на изобретение SU 1603052, Молчанов А.Г., Шестоперов В.М., Семченко И.В.,

Будагян С.А., опубл. бюл. № 40, 30.10.1990 г. -

Гидравлический привод скважинного насоса. Полезная модель RU 61367, опубл. 27.02.2007 г.

-

Басарыгин Ю.М. Теория и практика предупреждения осложнений и ремонта скважин при их строительстве и эксплуатации / Ю.М. Басарыгин, В.Ф. Будников, А.И. Булатов. – М.: Недра-Бизнесцентр, 2000. – Т. 1. – 510 с.

-

Басарыгин Ю.М. Бурение нефтяных и газовых скважин: учебное пособие для вузов / Ю.М. Басарыгин, И.А. Булатов, Ю.М. Проселков. – М.: ООО «Недра-Бизнесцентр», 2002. – 632 с.

-

Ганджумян Р.А. Инженерные расчеты при бурении глубоких скважин: справочное пособие / Р.А. Гаджумян, А.Г. Калинин, Б.А. Никитин. – М.: Недра, 2000. – 42–43 с.

-

Калинин А.Г. Технология бурения разведочных скважин на нефть и газ: учеб. для вузов / А.Г. Калинин, А.З. Левицкий, Б.А. Никитин. – М.: Недра, 1998. – 437 с.

-

Классен В.И. Омагничивание водных систем. – М.: Химия, 1982.

-

Классен В.И. Вода и магнит. – М.: Наука, 1973. – 111 с.

- Круглицкий Н.И. и др. Физико-химическая механика дисперсных структур в магнитных полях // Киев: Наукова Думка, 1976. – 194 с.

Keywords: methods of pumping, a deep hydraulic drive device, a combined drive of a downhole rod pump, a reinforcing cargo device, magnetization of oil, reduction of paraffin deposition