Направление виртуальной пусконаладки систем автоматизации входит в тренд цифровизации производств в рамках Индустрии 4.0, направленный на создание умных производств [1]. Возможности виртуальной пусконаладки обсуждались в 2019 г. на традиционной V международной конференции, проводимой совместно компаниями Siemens и СМС-Автоматизация Нефтяная отрасль относится к числу непрерывных, и по этой причине остановка техпроцесса выполняется крайне редко и на короткий срок. В этих условиях вновь внедряемое ПО должно иметь максимальную готовность для сокращения сроков наладки, а значит должно быть предварительно проверено либо на испытательном полигоне, либо на имитационной модели.

Модель имитатора должна позволять имитировать технологический процесс в объеме, достаточном для проверки функционирования АСУ ТП. Как правило, этого оказывается достаточным не только для отладки программного обеспечения системы управления, но и для обучения персонала, выполняющего как ремонтные работы по сопровождению систем управления, так и осуществляющего оперативное переключение, управление ведомственного оборудования. Ключевые требования к платформам моделирования – это работа в реальном времени, с гарантированным временем отклика имитируемого процесса на управляющее воздействие, имитация систем управления (ПЛК), имитация технологического процесса, возможность наглядной визуализации.

РИС. 1. Стенд имитатора (на фото без боковых стенок)

К сожалению, на рынке решений автоматизации производства не так много продуктов по тестированию, а существующие имеют ряд недостатков:

• плохо подходят для решения задачи моделирования технологических процессов – не выдерживают реального времени;

• имеют сложности совместного использования с промышленным ПО и оборудованием - не способны взаимодействовать с реальными системами управления и их компонентами;

• отсутствует база готовых модельных примитивов технологических объектов, на основе которых целостная модель может быть построена в значительно более короткий срок, чем при разработке всех компонентов с “чистого листа”;

• отсутствует возможность проверки алгоритмов в реальном времени – не имеют возможности имитировать систему управления и ее отдельные элементы, не имеют возможности загрузки программного обеспечения действующих систем автоматизации;

• отсутствует возможность тестирования коммуникаций - не имеют поддержки промышленных протоколов обмена данными с другими смежными и сторонними системами, с системами диспетчеризации;

• в ряде случаев возникает необходимость модификации исходного программного кода системы автоматизации, диспетчеризации для проведения тестирования и обучения.

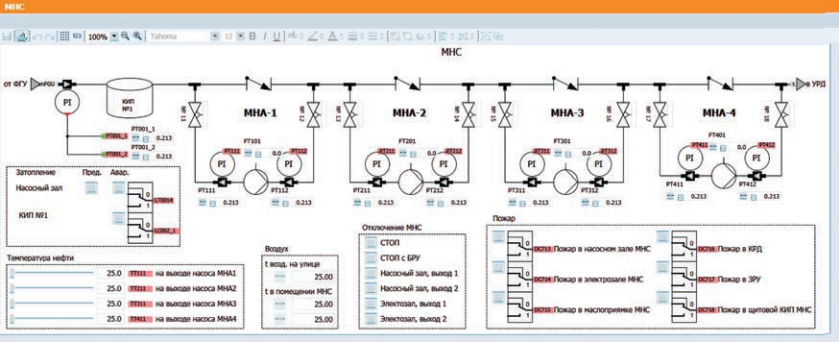

РИС. 2. Имитационная модель техпроцесса SIMIT

РИС. 3. АРМ оператора

Компания Сименс предлагает уникальную систему имитационного моделирования, свободную от указанных недостатков – SIMIT Simulation Platform. Разработанная на основе SIMIT, модель способна имитировать технологический отклик среды в реальном времени на основе заложенных технологических объектов, разрабатывать свои технологические объекты, подключаться как к виртуальному контроллеру, так и к реальной станции автоматизации, а самое главное, применение SIMIT не требует внесения изменений в исходное программное обеспечение – ПЛК воспринимает сигналы от модели как от модулей ввода, при этом система диспетчеризации также остается без изменений. Таким образом есть возможность имитации технологического процесса на реальных системах управления, при этом для системы управления и всех вышестоящих систем пирамиды автоматизации (диспетчеризации, управления производством) нет отличий между виртуальным и реальным технологическими процессами.

Компания "СМС-Автоматизация" на протяжении последних 8 лет использует на своем вооружении моделирование в SIMIT. При разработке проектов со сложной программной логикой предварительно разрабатывается модель, а уже после этого начинается процесс разработки системы управления, сопровождаемый тестами и отладкой на имитационной модели. Иногда процессы моделирования техпроцессов и разработки программного обеспечения систем автоматизации начинаются одновременно, но неизменно позволяют повысить качество и сократить календарный срок готовности программного обеспечения.

Идеи создания моделей технологических процессов отлично сочетаются с описанием виртуального цифрового двойника согласно тенденциям Индустрии 4.0. В идеале Цифровой двойник должен создаваться с момента проектирования завода или установки и на протяжении всего жизненного цикла поддерживаться в актуальном состоянии.

Цифровой двойник должен быть способен отвечать на многие вопросы, в том числе: увеличится ли количество или качество выпускаемой продукции при изменении программного обеспечения системы автоматизации? Можно ли сократить время простоя основного и вспомогательного оборудования? Можно ли повысить надежность системы? Что произойдет с техпроцессом в случае нештатной ситуации (отказ модуля, исчерпание ресурсов, неожиданного останова, и т.д.)?

РИС. 4. Структурная схема стенда имитатора

Для ответов на эти и другие вопросы специалистами компании был разработан стенд имитатора виртуального процесса (рисунок 1).

Стенд подразделяется на тестируемую часть:

• промышленный логический контроллер с предустановленным ПО, полностью идентичное используемому в действующих системах автоматизации ПО микропроцессорной системы автоматики – МПСА;

• сервер верхнего уровня АСУ ТП с предустановленной диспетчерской системой (SCADA).

И тестирующую часть:

• контроллер коммуникаций, необходимый для проверки сетевого обмена со смежными системами;

• модуль имитации периферии системы автоматизации (Simulation Unit – SU), позволяющий имитировать отклик от модулей ввода-вывода распределенной периферии (РП)по полевым промышленным протоколам Profibus и Profinet таким образом, что ПЛК воспринимает сигналы SU как сигналы с реальных модулей ввода.

• станцию моделирования, на которой установлена среда SIMIT Simulation Platform и развернута модель техпроцесса (рисунок 2). Модель техпроцесса реагирует на команды МПСА и формирует технологический отклик через SU. Информационный обмен со смежными системами контролируется моделью через тестирующий контроллер. Результат отображается на АРМ оператора (Рисунок 3).

Сетевые коммуникации основаны на библиотеках СМС-КомКон, реализующие все основные промышленные протоколы, таких как Modbus (RTU, TCP, RTU over TCP, клиент/сервер), IEC60870-5-101/104 (клиент/сервер/балансный, включая IEC101 через TCP), TSPP, SNMP и др. ПО СМС-КомКон включено в реестр российского программного обеспечения и может быть использовано в проектах автоматизации для импортозамещения.

Структурная схема стенда имитатора представлена на рисунке 4. Стенд позволяет выполнять следующие виды тестов:

• поканальное тестирование, в ходе которого проверяются настройки и привязки всех сигналов;

• тестирование техпроцесса в реальном времени;

• создание пошаговых сценариев изменения технологической ситуации, например, развития аварии и пр.

Использование виртуальной модели позволяет не только отлаживать вновь внедряемое ПО, но и воспроизводить аварийную ситуацию на существующем ПО столько раз, сколько это необходимо без угрозы для нанесения вреда технологическому оборудованию. Кроме этого, виртуальная модель может использоваться для тренировок операторов по управлению технологическим оборудованием в штатных и нештатных ситуациях.

Базовые библиотеки SIMIT содержат готовые к использованию модельные примитивы задвижек, насосов, приводов, двигателей, вентиляторов и многое другое. Отсутствующие компоненты пользователь может смоделировать самостоятельно, используя наглядный графический интерфейс. Существуют и дополнительные профессиональные библиотеки для описания химических процессов, конвейеров, потоков жидкостей и газа.

Для обеспечения достаточной точности имитации процессов в трубопроводах используется библиотека – Flownet. С помощью нее модель адекватно ситуации работает с давлениями, уровнями и температурами жидкостей и газов, в том числе нефти и нефтепродуктов. Многие процессы протекают максимально правдоподобно, например, регулирование давления, переходные процессы, наполнения резервуаров, работа насосов и т.д.

SIMIT содержит распространённые компоненты трубопровода, которые можно часто встретить на обычных проектировочных схемах [2] – насосы, задвижки, емкости. Построение системы достаточно просто т.к. не требует описания логики, достаточно соединить компоненты системы между собой. В качестве сырья для трубопровода в FLOWNET возможно имитировать жидкость и газ. Каждый параметр системы может быть настроен пользователем индивидуально – параметры сырья, температура, давление, скорость потока и пр. Чем точнее пользователь опишет исходные параметры, тем точнее модель будет выполнять расчеты. К примеру, давление в узле трубопровода рассчитывается как баланс массы т.е. баланс притока и оттока ветвей трубопровода, образующих этот узел:

где Vi – объем сырья, ρi – плотность.

При этом моделируемый процесс отображается в динамике на рабочем месте рядом с диспетчерской системой, и пользователь в любой момент может повлиять на модель – как посредством диспетчерской системы, так и изменив внешние параметры технологического процесса в модели. Возможно даже отображение трехмерных моделей.

Заключение

В группе компаний реализовано более 30 моделей различных технологических процессов с использованием описанного подхода.

Опыт специалистов ГК "СМС-Автоматизация" показывает, что применение виртуальной пусконаладки по самым скромным оценкам позволяет сократить расходы компании за счет сокращения времени командировок до 50%, а также повышения качества качество и разработки программного обеспечения в более короткие сроки.

В свою очередь, для заказчика подобная система позволяет повысить качество выпускаемой продукции, расследовать инциденты без угрозы выхода из строя оборудования, уменьшение простоя оборудования за счет предварительного тестирования изменений на стенде, а также обеспечить сокращение рисков нештатных ситуаций по причине человеческого фактора за счет тренировки и поверки знаний персонала.

Неоспоримым преимуществом имитационных моделей является несравнимая с основным оборудованием меньшая стоимость и отсутствие рисков остановки производства.

Для изучения возможностей платформы имитационного моделирования SIMIT можно воспользоваться курсами “Института промышленной автоматизации”

Список литературы

• Захарченко В.Е., Сидоров А.А. О цифровизации гидроэлектростанций //Автоматизация в промышленности. 2019. №1. с.19-23.

• Дубина С.М. Моделирование для систем автоматизации на основе Simit. под редакцией Захарченко В.Е. Учебное пособие. 2017. 67 с.