Современный этап развития нефтегазодобычи характеризуется интенсивным внедрением интеллектуальных систем управления разработкой месторождений, систем контроля и управления режимами работы скважин. Важное место при этом отводится информационному обеспечению процесса добычи продукции. Информационно-измерительные технологии и технические средства контроля должны отвечать требованиям достоверности и оперативности информации о параметрах работы скважин, получаемой в режиме реального времени, обеспечивать достаточную точность измерения, а также отличаться надежностью функционирования в сложных климатических условиях.

На уровне скважин информационное обеспечение должно быть нацелено как на решение задач измерения расходных и термобарических параметров потока продукции скважин.

В настоящее время не существует универсального метода измерения параметров многофазных потоков в широком диапазоне изменения расхода фаз для различных видов скважин и способов добычи продукции.

Практический опыт свидетельствует, что для скважин, продукция которых содержит, в основном, жидкую фазу, эффективны одни методы измерения дебита. В этих случаях возможно использование однофазных расходомеров с коррекцией по газовому фактору. По мере увеличения газового фактора проблемы измерения расхода фаз в потоке смеси возрастают. Наиболее проблемными для измерения расхода жидкой и газовой фаз представляются потоки продукции газоконденсатных и газовых скважин. Продукция этих скважин характеризуется потоками смеси с высокими газовыми факторами и малым содержанием жидкости. Жидкостная фаза составляет от нескольких единиц до десятых и даже сотых долей процентов от объема газовой фазы. Подобному соотношению фаз отвечают и потоки продукции нефтяных скважин, эксплуатирующих нефтяные оторочки газоконденсатных месторождений. Измерить расход жидкости в таких условиях весьма проблематично. Несовершенными оказываются и традиционные способы измерения расхода газа в потоке такой газоконденсатной смеси продукции скважин.

Традиционной методикой контроля режимов работы газовых скважин является определение дебита газа в ходе специальных газодинамических исследований (ГДИ) по так называемой кривой производительности [1]. Для исследований скважину переводят в работу на факельную линию и измеряют термобарические параметры (давление и температуру) на устье и на факеле, где устанавливается специальное устройство - диафрагменный измеритель критических течений (ДИКТ). Исследования проводятся на нескольких режимах, задаваемых путем изменения диаметра измерительной диафрагмы, используемой на ДИКТе. Продукция скважины при проведении исследований выбрасывается в атмосферу.

По существующей методике [1] на каждом режиме рассчитывается расход продукции и строится зависимость устьевого давления от расхода газа, по которой уже возможно оценить дебит скважины по устьевому давлению при работе в газосборный коллектор, исходя из предположения о том, что давление на устье определяет расход продукции.

На газоконденсатных скважинах применяется схожая методика определения дебита. При этом дополнительно в процессе так называемых газоконденсатных исследований (ГКИ) используется сепаратор для разделения потока на фазы и в качестве контрольного средства по расходу жидкости.

Несложно оценить эффективность такой методики. На рисунке 1 показан пример кривой производительности, построенной по результатам ГДИ.

Как можно заметить, уже при небольших ошибках измерения давления на устье (±0,25 атм) можно наблюдать существенные отличия в оценках расхода газа.

РИСУНОК 1. Кривая производительности газовой скважины, полученная в ходе проведения ГДИ

Это приводит к значительной погрешности оценки расхода, поскольку в таком случае необходима высокая точность измерения давления, что не всегда достижимо в промысловых условиях. К сожалению, в такой методике присутствуют и более серьезные факторы, влияющие на точность определения расхода. Система пласт – скважина - сборный коллектор является довольно сложной динамической системой. Пластовое, а следовательно, и забойное давление на скважине со временем уменьшаются. Изменяется при этом и устьевое давление, что делает невозможным использование через некоторый промежуток времени прежней кривой производительности. Кроме того, при изменении соотношения фаз в продукции изменяется и плотность, что может приводить не только к смещению кривой производительности, но и к изменению ее наклона [2]. В этом случае использование указанной методики может приводить к весьма значительным ошибкам оценки дебита. Поэтому, адекватные оценки расхода продукции могут быть получены лишь в течение короткого промежутка времени после проведения ГДИ.

Следует заметить, что давление на устье, хотя и характеризует режим работы скважины, не может служить единственным параметром, необходимым для контроля режима ее работы, определения расхода продукции и, тем более, решения задач управления разработкой.

В целом, можно констатировать, что информативность и достоверность традиционных методов контроля оказываются крайне низкими, особенно в условиях изменения обводненности и изменения состава продукции скважин.

Для повышения достоверности контроля следует применять специальные поточные расходомеры, позволяющие получать информацию о расходе фаз потока в реальном масштабе времени. Эти расходомеры должны обладать не столько высокой точностью измерения, сколько высокой надежностью. Для целей оперативно контроля режимов работы скважин достаточно получать информацию о расходных параметрах с точностью не хуже 5-7%. Построение таких расходомеров является труднорешаемой задачей вследствие многовариантности структурных форм многофазного потока продукции скважин и широкого диапазона изменения соотношения фаз в смеси. Следует учитывать и то, что большинство скважин месторождений Российской Федерации эксплуатируются в жестких климатических условиях, что также осложняет решение задачи создания надежных средств контроля.

Несмотря на то, что продукция газовых и газоконденсатных скважин, в основном, является газовой средой, попытки использования известных методов измерения расхода однофазных сред в большинстве случаев не приводят к положительному результату в силу физических особенностей многофазных потоков, а технические средства, реализующие такие методы, зачастую малоэффективны в реальных промысловых условиях. К тому же, применение таких устройств в лучшем случае позволяет определить лишь расход смеси в целом без разделения на фазы.

Использование громоздких сепарационных установок для оперативного контроля расхода газовой и жидкостной фаз в промысловых условиях также не является целесообразным.

При создании поточных многофазных расходомеров в настоящее время применяются различные методы и технические решения.

Известны способы построения многофазных расходомеров, предполагающих комплексное использование нескольких однофазных расходомеров, установленных последовательно, например, решения фирмы «Agar», фирмы НПФ «Вымпел». Однако, как показывают расчеты, точность измерения расхода жидкости такими методами в газожидкостных потоках с высокими газовыми факторами может быть весьма низкой (погрешности достигают сотен процентов) [3].

Другие известные способы построения многофазных расходомеров ориентированы на использование так называемых смешанных технологий. В этом случае задействованы принципы однофазной расходометрии в сочетании с новыми измерительными методами. Такие технологии положены в основу работы многофазных расходомеров фирм «Schlumberger», «Roxar», «Pietro Fiorientini» и др. Например, в многофазных расходомерах фирмы «Schlumberger» используется однофазный расходомер переменного перепада давления (трубка Вентури) в сочетании с гамма-лучевым устройством определения долей фаз. Эти расходомеры применяются для измерения продукции нефтяных скважин. Позволяют определить расход нефти, расход газа и расход воды. Однако эффективность их работы существенно снижается при высоких газовых факторах, особенно при измерении расхода жидкой фазы [3]. Это подтверждают результаты экспериментальных исследований расходомера Phase Tester Vx фирмы «Schlumberger», проведенные на газоконденсатных скважинах ООО Газпром добыча Ямбург». Погрешности измерения расхода газового конденсата в продукции газоконденсатных скважин оказались весьма значительными (результаты измерений могли в разы отличаться от фактических значений, определенных с помощью контрольной сепарационной установки). Подобные недостатки присущи многофазным расходомерам и других вышеперечисленных зарубежных фирм. Кроме того, эти расходомеры, также как и расходомеры фирмы «Agar», характеризуются громоздкостью конструкций, невысокой надежностью работы в суровых климатических условиях (при отрицательных температурах окружающей среды) и весьма высокой стоимостью. Об их широком применении на месторождениях России вряд ли возможно говорить в настоящее время.

В целом, оценивая перспективы использования зарубежных многофазных расходомеров известных фирм, следует иметь в виду, что подавляющее большинство из них предназначено для измерения потоков с ограниченным сверху газовым фактором. Расходомеры, способные измерять расходы фаз потоков с высокими газовыми факторами, на мировом рынке практически не представлены. Вместе с тем, в таких условиях работают подавляющее большинство газовых и газоконденсатных скважин месторождений России.

Среди отечественных оригинальных разработок можно выделить многофазный расходомер РГЖ-001-01 конструкции ФГУП «ФНПЦ НИИИС им. Ю.Е. Седакова». Этот расходомер предназначен для измерения расхода фаз газоконденсатных скважин.

Неоднократные испытания расходомеров РГЖ-001 в промысловых условиях показали, что они отвечают требованиям, предъявляемым к средствам технологического контроля режима работы скважин. В настоящее время эти расходомеры сертифицированы и использованы для мониторинга расхода газожидкостных потоков на Астраханском и Мыльджинском ГКМ [4]. Но всё же невозможно закрыть глаза на некоторые существенные недостатки данных средств контроля режимов работы скважины, а именно – их немалую массу (более 100 кг), питание напряжением 220 В и относительно высокую потребляемую мощность (около 100 Вт). Кроме того, расходомеры РГЖ-001 требуют также достаточно сложной процедуры калибровки по месту эксплуатации.

Отметим, что использование многофазных систем поточной расходометрии практически всегда требует при введении в эксплуатацию градуировки (калибровки) по месту. Это обусловлено особенностями измеряемой среды, фактически уникальной для каждой скважины, а также изменением ее свойств в процессе эксплуатации. В такой ситуации заводская настройка, калибровка на стенде или установке, которая зачастую является для многофазных сред трудоемкой и дорогостоящей процедурой, теряет свою значимость. Таким образом, при введении в эксплуатацию многофазной измерительной системы следовало бы найти возможность наиболее простой калибровки по месту, учитывающей свойства продукции конкретной скважины или хотя бы группы скважин.

В целом, известные решения, предлагаемые в отрасли, в большинстве случаев не позволяют комплексно решить задачу контроля режимов работы скважин. Задача измерения осложняется и присутствием в продукции твердых (песка) и жидких (вода) примесей, наличие которых также необходимо оперативно контролировать для предотвращения абразивного износа оборудования и возникновения аварийных ситуаций.

В связи с изложенным особую актуальность и значимость приобретают исследования и разработки ученых факультета Автоматики и вычислительной техники РГУ нефти и газа имени И.М. Губкина, направленные на создание метода и технических средств измерения расхода фаз высокоскоростных потоков с высокими газовыми факторами.

За последние годы сотрудниками РГУ нефти и газа имени И.М. Губкина была создана целая серия уникальных информационно-измерительных систем серии «Поток», которые выгодно отличаются от других известных разработок многофазных расходомеров [5]. В первую очередь стоит отметить оригинальность измерительного преобразователя, не предполагающего использования различных движущихся элементов (например, турбинок и др.), применения измерителей дифференциального давления, пневмоканалов, а также применения радиоактивных источников излучения и чувствительных элементов, подверженных загрязнению (отложению парафинов, глинистых веществ, смазки и т.п.).

Кроме того, простота, компактность и уникальность конструкции многопараметрического датчика позволяют использовать системы «Поток» в сложных эксплуатационных условиях промысловых потоков продукции скважины, а также в суровых климатических условиях месторождений Крайнего Севера без применения специальных теплоизолирующих кожухов и без электрообогрева. В системах серии «Поток решается задача применения простых процедур градуировки (калибровки) системы по месту эксплуатации.

В основу создания систем контроля расхода серии «Поток» положены новые информационные технологии – запатентованный спектрометрический метод измерения расхода фаз (газовой, жидкой и твердой – песка) в потоке смеси [6]. Сущность спектрометрического метода состоит в следующем. В трубопроводе устанавливается сужающее устройство – формирователь потока специальной формы (в виде комбинированного сопла ¼ круга), на выходе которого формируется газожидкостной поток регулярной структуры. В таком потоке возникают турбулентные флуктуации давления, частотный спектр которых обладает рядом информационных свойств. Так, в спектре можно выделить частотную область, в которой интенсивность сигнала флуктуаций давления в значительной степени зависит от расхода жидкости в смеси и в меньшей степени от расхода газа. Также можно выделить другую частотную область, в которой интенсивность сигнала флуктуаций давления в большей степени зависит от расхода газа в смеси и в меньшей степени от расхода жидкости. На основе исследования упомянутых зависимостей получены обобщенные информационные модели расхода жидкости и газа в потоке смеси [5,7].

Для регистрации флуктуаций давления используется специальный измерительный преобразователь [8] с пьезокерамическим чувствительным элементом. Чувствительный элемент размещается в полом металлическом цилиндре, выступающим в поток смеси.

Основным измерительным элементом систем «Поток» является скважинный измерительный модуль (СИМ), включающий измерительный преобразователь с электронным блоком, который устанавливается на трубопроводе с помощью резьбового соединения на определенном расстоянии после сужающего устройства. СИМ позволяет помимо турбулентных флуктуаций давления регистрировать удары частиц и судить о наличии песка и капельной жидкости, содержащихся в газовом потоке. Спектры соударений твердых частиц песка и капельной жидкости существенно отличаются и поэтому регистрируемые ударные воздействия могут быть надежно дифференцированы. Пример установки системы «Поток-5» на трубопроводе показан на рисунке 2.

Практическому применению систем серии «Поток» в промысловой практике так же, как и всем многофазным системам контроля, предшествует процедура их индивидуальной градуировки по месту эксплуатации. Предложено и апробировано три различных способа градуировки. Наиболее трудоемким и при этом наиболее точным является так называемый стандартный способ градуировки, базирующийся на использовании результатов газодинамических исследований (для газовых скважин) на нескольких режимах и результатов исследований на газоконденсатную характеристику (для газоконденсатных скважин) не менее чем на трех режимах. На каждом исследуемом режиме регистрируются показания неградуированной системы «Поток» (в условных единицах). Затем эти показания ставятся в соответствие с вычисленными значениями дебита традиционными способами по результатам исследований и, на этой основе, с помощью специальной программы рассчитываются градуировочные коэффициенты. Отградуированная система измеряет расход фаз потока в именованных единицах.

РИСУНОК 2. СИМ системы «Поток-5» с датчиками давления и температуры

1 – скважинный измерительный модуль (СИМ);

2 – фланцевое соединение с установленным сужающим устройством (формирователем структуры потока);

3 – датчик давления;

4 – датчик температуры.

Второй способ, названный экспресс – градуировкой, предусматривает вычисление градуировочных коэффициентов по результатам проведения исследований всего на одном режиме. Такая градуировка оказывается эффективной для целей оперативного измерения дебита скважин и в полной мере удовлетворяющей требованиям технологического контроля добычи.

Третий способ градуировки не предусматривает проведения газодинамических исследований и выброса продукции в атмосферу. Градуировка производится по одной точке на рабочем режиме работы скважины. Вычисление дебита на этом режиме производится по измеренным данным потерь давления на измерительном участке, включающем сужающее устройство специальной формы, а также с учетом априорных сведений о составе продукции («экспресс»-градуировка). В остальном, процедура градуировки производится как во втором способе.

Остановимся более подробно на последнем способе проведения градуировки. Он основан на известном методе измерения расхода по переменному перепаду давления [9,10] с учетом известных ограничений по соответствию потока продукции скважин характеристикам измеряемой среды, указанным в этом методе.

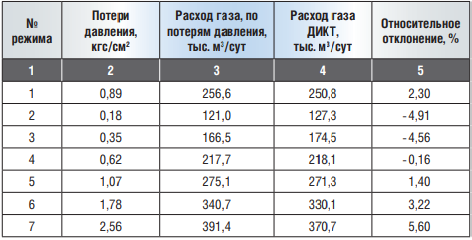

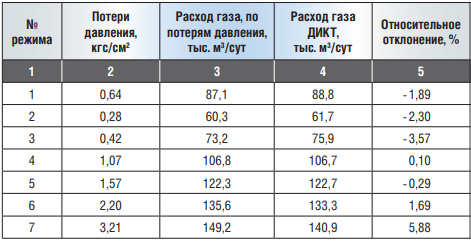

Надо отметить, что в реальных промысловых условиях затруднительно измерить перепад давления на формирователе потока, поскольку это потребовало бы существенного усложнения обвязки измерительного участка. Нами проведены исследования на ряде газовых и газоконденсатных скважин, которые позволили выявить связь между потерями и перепадом давления на сужении специальной формы, применяемой в системах «Поток». На основании этих сведений и, считая форму сужения близкой по профилю к стандартным соплам, была написана программа расчета расхода по потерям давления. В таблицах 1 и 2 приводятся результаты расчетов расхода газа по потерям давления на газовых скважинах Уренгойского НГКМ и их сопоставления с одновременно измеренными расходами с применением промысловых средств контроля (ДИКТ).

Таблица 1 – Результаты расчетов расхода по потерям давления на скважине №322, диаметр сужения - 39,0 мм

Таблица 2 – Результаты расчетов расхода по потерям давления на скважине №325, диаметр сужения - 26,0 мм

Для обеих газовых скважин достигнута хорошая сходимость результатов измерения расхода газа с использованием ДИКТ и расчета расхода газа по потерям давления.

Для основного объема данных максимальная относительная погрешность не превысила 5%, а для большого значения потерь давления (выше 2 кгс/см2) погрешность расчета расхода газа не превышает 6%. Отметим, что исследованные газовые скважины существенно отличаются по своим расходным характеристикам. Диаметр сужения, соответственно, также значительно различается. При этом алгоритм расчета расхода по потерям давления дает хорошие результаты, как на малых дебитах, так и при существенных дебитах газа.

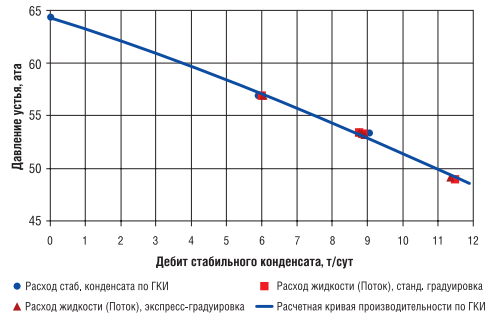

Графическое представление полученных результатов для скважины 325 показано на рисунке 3.

Рисунок 3. Сопоставление результатов расчета расхода газа по потерям давления с расходами, определенными по ДИКТ (в ходе ГДИ)

При расчете расхода по потерям давления на газовых скважинах значение плотности газа принималось равным 0,7 кг/м3.

В качестве параметра плотности на газоконденсатной скважине задавалась плотность пластового газа для соответствующего режима исследования. На основании рассчитанного расхода пластового газа определялись расход газа сепарации и стабильного конденсата, используя такие параметры, как потенциальное содержание С5+ и коэффициент пересчета на пластовый газ.

В расчетах расхода пластового газа по потерям давления используются следующие параметры: потери давления на измерительном участке, плотность пластового газа, температура, диаметр сужения (формирователя потока), давление газа в линии. Далее определяется расход стабильного конденсата путем перемножения полученной величины расхода пластового газа на потенциальное содержание С5+ и расход газа сепарации путем деления расхода пластового газа на коэффициент пересчета. При проведении вычислений использовались следующие значения параметров (таблица 3):

Таблица 3 – Параметры для расчета расхода на газоконденсатной скважине

Результаты расчетов и сравнение с расходами, измеренными контрольными средствами (сепаратор и ДИКТ), показаны в таблице 4.

Таблица 4 – Результаты расчетов расхода по потерям давления на скважине № 2302, диаметр сужения - 25,5 мм

Полученные результаты свидетельствуют о хорошей сходимости расчета расхода по потерям давления со значениями расходов, измеренных контрольными средствами.

Таким образом, можно говорить, что предложенный алгоритм расчета расхода по потерям давления является универсальным как для газовых, так и газоконденсатных скважин, обеспечивая хорошую сходимость результатов при сравнении с контрольными средствами измерения. Данный алгоритм реализован в «экспресс»-градуировке систем «Поток».

Пример использования такой процедуры показан в таблице 5. В таблице представлены расходы соответствующих фаз – газа сепарации и стабильного конденсата, полученные на различных режимах в ходе проведения газоконденсатных исследований с использованием ДИКТ и сепаратора (столбцы 5 и 6). Эти значения сопоставляются с соответствующими параметрами, измеренными системой «Поток», градуировка которой выполнена двумя способами – по нескольким точкам (стандартная градуировка) и по потерям давления («экспресс»). В столбцах 11-14 показаны значения относительного расхождения между измерениями системы «Поток» и контрольных средств.

Таблица 5 - Сопоставление результатов измерения расхода с применением сепаратора и ДИКТ и показаний системы «Поток», отградуированной по стандартной и «экспресс»-градуировке на скважине № 2302

Примечание: Руст, Туст – давление и температура устья, DДИКТ – диаметр диафрагмы ДИКТ, Qг,, Qг.сеп,, Qпл. г., Qст.к-та – расходы газа, газа сепарации, пластового газа, стабильного конденсата, соответственно.

Сравнительное графическое представление полученных результатов показано на рисунках 4 и 5.

Рисунок 4 - Графическое представление результатов исследований и сопоставление результатов измерений газа сепарации на скважине №2302

Рисунок 5 - Графическое представление результатов исследований и сопоставление результатов измерений стабильного конденсата на скважине №2302

Полученные значения относительных расхождений измерения расхода свидетельствуют о хороших точностных характеристиках, удовлетворяющих требованиям технологического контроля.

Отметим, что подобные по точности результаты получены при исследовании большого количества газовых и газоконденсатных скважин.

Таким образом, данные, полученные в результате расчета по потерям давления на одном из режимов (обычно – на рабочем в газосборный коллектор), могут быть использованы для «экспресс»-градуировки системы «Поток» по одному режиму. Причем, при расчете возможно использовать универсальный алгоритм и программу как для газовых, так и для газоконденсатных скважин. В такой ситуации нет необходимости проводить специальные мероприятия, связанные с отключением скважины от газосборного коллектора, изменением режима ее работы и выпуском газа в атмосферу при проведении процедуры градуировки системы «Поток».

Конечно, в рассмотренной методике градуировки есть моменты, которые требуют дальнейшей проработки. Так, при расчете расхода по потерям давления требуются некоторые априорные сведения о параметрах измеряемой среды. Для расхода газа на газовых скважинах, в частности, это данные о плотности. Зная параметры фонда скважин, можно говорить о несущественном с точки зрения получаемой погрешности расчета, различии плотности продукции между скважинами. Иная картина на газоконденсатных скважинах. Содержание конденсата в пластовом газе (смеси) может варьироваться в широком диапазоне (отличаться в несколько раз). Плотность смеси также будет существенно отличаться. Если известны результаты исследований на конкретной скважине, то в расчете расхода можно использовать их. Если таких исследований на скважине не проводилось, возможно использование параметров скважин, которые эксплуатируют аналогичные горизонты на промысле. Однако в таком случае точность определения расхода может быть ниже. С другой стороны, необходимые для градуировки систем «Поток» данные могут быть получены на основе исследования проб продукции скважин.

Обобщая результаты значительного количества исследований, выполненных за последние годы, можно заключить, что системы серии «Поток» эффективны для целей оперативного контроля технологического режима работы газовых и газоконденсатных скважин. Отличаясь компактностью и надежностью работы в суровых климатических и эксплуатационных условиях, они позволяют контролировать дебит по газу и жидкости с хорошей для технологических целей точностью.

Список литературы.

1. Руководство по исследованию скважин. Гриценко А.И., Алиев З.С., Ермилов О.М., Ремизов В.В., Зотов Г.А. ВНИИГАЗ. Москва: Наука, 1995, с. 499.

2. Современные технологии комплексного контроля расходных параметров продукции скважин / Кучеров Г.Г., Битюков В.С., Ланчаков Г.А., Ермолкин О.В., Гавшин М.А. // Газовая промышленность.- 2006. - № 3. - С. 30-34.

3. Оценка информационных свойств современных систем измерения дебита газовых и газоконденсатных скважин / Браго Е.Н., Ермолкин О.В. // Газовая промышленность. - 2013. - №05. - С. 82-85.

4. Микроволновые методы оперативного анализа природного газа и конденсата, Т.1, Монография / Москалев И.Н., Костюков В.Е. - Саров: ФГУП «РФЯЦ-ВНИИЭФ», 2013, Т.1, С. 420, 250 экз. ISBN 978-5-9515-0226-1, ISBN 978-5-9515-0227-8.

5. Новые технологии и информационно-измерительные системы контроля нефтегазодобычи / Е. Н. Браго, О. В. Ермолкин, М. А. Гавшин // Труды Российского государственного университета нефти и газа имени И.М. Губкина. – 2009. - № 1/254. – С.92-104.

6. Пат. 2105145 Российская Федерация, МПК E21B 47/10 (1995.01). Способ измерения расхода фаз газожидкостного потока / Браго Е.Н., Ермолкин О.В., Карташов В.Ю., патентообладатели Российская государственная академия нефти и газа им. И.М. Губкина (RU), Браго Евгений Николаевич. Заявка: 96114284/03, 17.07.1996. Опубл. 20.02.1998.

7. Информационно-измерительные системы оперативного контроля режима работы скважин серии «ПОТОК» / Битюков В.С., Ланчаков Г.А., Браго Е.Н., Ермолкин О.В., Великанов Д.Н. // Наука и техника в газовой промышленности. – 2002. - №1. - С. 43-52.

8. Разработка и исследование измерительного преобразователя пульсаций давления для решения задач измерения расхода / О.В. Ермолкин, Д.Н. Великанов, И.Ю. Храбров, М.А. Гавшин // Труды Российского государственного университета нефти и газа имени И. М. Губкина. – 2011. - № 3. – С.112-126.

9. ГОСТ 8.586.1-2005. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 1. Принцип метода измерений и общие требования.

10. ГОСТ 8.586.3-2005. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 3. Сопла и сопла Вентури. Технические требования.