Модернизация системы технического регулирования в 2009-2014 годах, повышение уровня требований к безопасности производственных объектов и ответственности предприятий, повысили актуальность разработок в области мониторинга надежности оборудования и планирования мероприятий по профилактике аварий и инцидентов. В настоящее время в РФ действует комплекс государственных программ, направленных на обеспечение надежной и безопасной работы трубопроводных систем. Система магистральных трубопроводов представляет собой сложный комплекс инженерно-технических сооружений с системой обеспечения безопасности и экологичности. В статье приводится разработанная авторами алгоритмическая и методологическая база оценки надежности для объектов трубопроводного транспорта. Проанализированы проблемы оценки надежности объектов транспорта и хранения углеводородных ресурсов. В процессе исследования решался ряд задач, связанных с разработкой моделей и алгоритмов для оценки показателей надежности по временным показателям и диспетчерским данным, с применением графовых моделей систем, методов системного анализа. В качестве примера представлены результаты анализа показателей надежности модулем экспертной системы на примере эксплуатационных данных.

Требования к системе управления надежностью и безопасностью

В сложившейся экономической и экологической ситуации, весьма актуальной становится задача определения оптимального межремонтного периода с учетом текущего технического состояния оборудования.

Актуальные регламентирующие отраслевые стандарты [1,2] обязывают предприятия опасных производств эксплуатировать объекты под контролем систем мониторинга с весьма четкими сформулированными требованиями и функциями.

Согласно государственным стандартам современная служба мониторинга надежности обязана осуществлять следующие функции:

- разработку рекомендаций по эксплуатации оборудования с целью увеличения его межремонтного периода;

- разработку рекомендаций по срокам вывода оборудования в ремонт;

- сбор данных о надежности и фактическом техническом состоянии оборудования по результатам ремонта и эксплуатации;

- анализ данных сервера диагностической сети с целью контроля работы служб по обслуживанию и ремонту технологического оборудования и обслуживанию диагностической сети и др.

В условия ужесточения требований необходима разработка систем поддержки принятия решений на основании мониторинга надежности оборудования. Системы поддержки принятия решений [1,2,3] включают в себя свойства диагностических систем и должны выдавать предписания персоналу для предотвращения опасного состояния объекта и приведения его в нормальное состояние.

Вопросы повышения эффективности оценки надежности

Общепринятые нормативы на межремонтные периоды устанавливались для оборудования с фиксированным установленным рабочим ресурсом и все еще рассчитаны на стабилизированные периоды эксплуатации. В ряде случаев, применимо к деталям с простыми износовыми моделями надежности невысокой стоимости, это весьма эффективно. Однако, при современных изменяющихся условиях работы и сложности технического парка предприятий, с практикой продления нормативных сроков эксплуатации по показателям долговечности, особенно актуальным являются вопросы мониторинга надежности технических систем с прогнозными показателями.

Несомненно, проводимая таким образом оценка риска организует целенаправленное и аргументированное внешнее воздействие на работу эксплуатируемых объектов (профилактическое обслуживание, диагностика), обеспечивает получение максимального эффекта от эксплуатации системы, минимизируя экономический ущерб и, естественно, снижая опасность объекта.

Тем не менее следует отметить, что существенным недостатком методики является применение среднестатистических величин, которые, как правило, принимаются средними за предыдущий год.

Кроме того, основным показателем риска является ln – среднестатистическое количество аварий нефтепровода за год на 1000 км и средняя за год вероятность аварий на трассе, который в ряде случаев недостаточно информативен, так как не отражает динамику системы. Стоит заметить, что некоторые методика по оценке риска также не учитывает статистический поток отказов на объекте, который представляет потенциальную экологическую и технологическую опасность.

Техническое состояние, надежность и безопасность

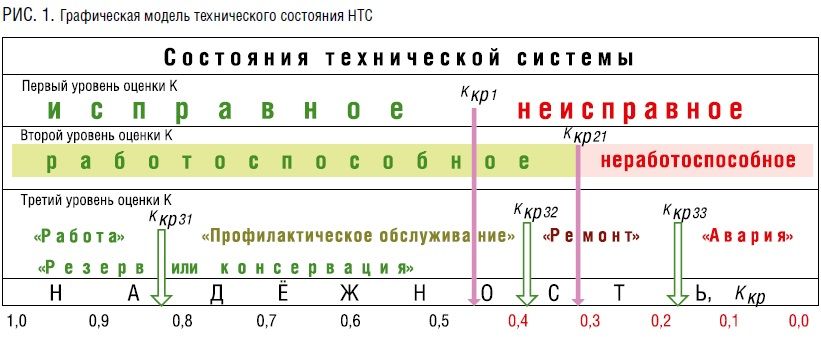

В соответствии с теорией надежности следует выделить 4 основных состояния (рис. 1), в которые периодически переходит (в соответствие с критическим показателем надежности Ккр уровня) элемент или трубопроводная система в течение всего времени его эксплуатации:

-рабочее состояние, когда элемент несет функциональную нагрузку или находится в нагруженном рабочем резерве;

- пребывание в ненагруженном резерве, когда исправный элемент не несет никакой нагрузки;

- состояние профилактики или планового ремонта, в течение которого производится техническое обслуживание элемента при производстве оперативных переключений;

- аварийное состояние, когда элемент в связи с его повреждением не способен выполнять предназначенные для него функции, здесь и далее под аварией будем понимать разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ.

Анализ отраслевых регламентов предприятий нефтяной отрасли показал, что оценка надежности чаще всего заменяется оценкой рисков, технического состояния или работоспособности системы и не производится в режиме реального времени.

Заметим, что характеристики - техническое состояние и работоспособность определяются фактическими значениями параметров системы и не заменяют необходимость оценки показателей надежности, определяемой закономерностями процессов изменения параметров системы. При построении модели надежности трубопроводных систем необходимо учитывать отказы как системы в целом, так и ее подсистем и элементов. Действительно, оценить техническое состояние системы означает определить, какими характеристиками обладает она в данный момент времени. Процесс изменения технического состояния системы происходит вследствие воздействия факторов как на ее элементы, так и на систему в целом. Задача определения технического состояния решается средствами обычного технического контроля, позволяющего получать данные о параметрах в момент их измерения. Технический объект (система, устройство, элемент) считается работоспособным, если его параметры находятся в пределах, установленных нормативно-технической документацией (принадлежат области допустимых значений). Выход параметров за пределы области допустимых значений рассматривают как отказ. Работоспособность определяется конкретным набором значений выходных параметров, которые под воздействием различных факторов, зависящих от условий эксплуатации изменяют свою величину случайным образом.

Аспекты оценки показателей надежности в системе трубопроводного транспорта

Следует обратить внимание на то, что удельный вес различных причин изменения надежности или работоспособности изменяется по мере совершенствования технологии строительства и эксплуатации трубопроводов, повышения качества труб и защитных изоляционных покрытий, в зависимости от расположения анализируемого периода на временном интервале эксплуатации нефтепровода, природно-климатических условий и др. Например, вместо предусмотренного срока службы в 15÷20 лет многие промысловые трубопроводы вследствие внутренней коррозии и эрозии разрушаются уже через 2÷5 лет.

В инженерной практике необходимые характеристики надежности оборудования предприятий нефтепроводов рассчитываются в соответствии с нормативной документацией. Определение и анализ показателей при техническом освидетельствовании производятся с целью:

-оценки технического состояния оборудования по статистическим эксплуатационным данным;

-уточнения методов технического диагностирования в совокупности с результатами визуального контроля оборудования;

-прогнозирования или корректировки остаточного ресурса, определенного по результатам технического диагностирования.

Критериями отказов оборудования следует считать прекращение функционирования или снижение эксплуатационных параметров за предельно допустимый уровень. С точки зрения безопасности предельное состояние оборудования потенциально опасных производств определяется следующими показателями: потерей несущей способности, допустимым запасом прочности; вероятностью безотказной работы; временем срабатывания защитных устройств; пропускной способностью клапанов, герметичностью, установленной безотказной наработкой и др.

Необходимо отметить, что оценки являются среднестатистическими за период более 2-х лет. А такие показатели, как производительность и мощность, не являются определяющими факторами для проведения освидетельствования оборудования, если выход их за регламентированные значения не связан с созданием взрывопожароопасной ситуации.

Естественно, применительно к магистральным трубопроводам, как ещё более сложным системам, невозможно всегда однозначно определить приоритетные показатели надежности, т.к. каждый случай, по сути, является частным и для каждого объекта приоритетными будут показатели в зависимости от цели и задач проводимых расчетов.

Более того, в публикациях отечественных ученых приводятся различные количественные характеристики надежности трубопроводов.

Такие оценки сложно проверить на адекватность и соотнести между собой по временному фактору и можно утверждать, что ''банк показателей надежности'' еще только формируется.

Проблему осложняет наличие двух подходов к оценке надежности. В соответствии с государственной системой стандартов основными свойствами (показателями) надежности являются ремонтопригодность, долговечность, безотказность и сохраняемость, которые, в свою очередь, определяются единичными показателями (рис 2).

В то же время при случае необходимости оценки нескольких единичных свойств одновременно допускается использование комплексных показателей (см. рис 2).

Существующие методики позволяют производить оценку безотказности технических систем с применением теории вероятности и статистики, однако стоит заметить, что действующие ГОСТы регламентируют преимущественно только общие требования к методам оценки надежности:

-коэффициент готовности – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается;

-коэффициент оперативной готовности - вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени;

-коэффициент технического использования - отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период;

-коэффициент сохранения эффективности - отношение значения показателя эффективности использования объекта по назначению за определенную продолжительность эксплуатации к номинальному значению этого показателя, вычисленному при условии, что отказы объекта в течение того же периода не возникают.

К основным недостаткам нормативных расчетных алгоритмов и математических моделей следует отнести:

1) допущение о постоянной интенсивности отказов и восстановлений, что для стареющих систем неприменимо;

2) применение упрощенных вероятностных и статистических моделей надежности без учета комплекса технологических и функциональных особенностей сложных производственных систем;

3) отсутствие моделей, позволяющих прогнозировать аварии на основе контроля производственных параметров систем в режиме реального времени;

4) использование моделей, базирующихся на показательном законе;

5) отсутствие моделей для оценки сохраняемости технических систем.

Использование комплексных показателей конструктивной надежности систем или показателей безотказности для количественной оценки надежности в инженерной практике получило широкое распространение. Однако с увеличением продолжительности эксплуатации объектов особое значение принимает обеспечение функциональной надежности системы, которая выражается в сохранении на заданном уровне рабочих параметров, регламентируемых правилами технической эксплуатации и рядом других нормативных документов.

Таким образом, возникает необходимость учета факторов, влияющих не только на потерю работоспособности единиц оборудования и их систем, но и на устойчивость параметров ее функционирования.

Проблема управления безопасностью и надежностью в целом ставит задачи по систематизации, анализу, контролю и управлению комплексом показателей надежности опасного производственного объекта.

Действительно, все чаще возникает вопрос, насколько надежна та или иная система с точки зрения обеспечения заданной производительности, потерь напора, обеспечения потребителя в строго определенное время.

Требуют соответствующего регулирования также возникающие в процессе эксплуатации системы, отклонения рабочих параметров от плановых.

В настоящее время в ряде случаев подобное регулирование осуществляется без учета влияния на показатели безопасности и надежности объекта с учетом в основном экономического фактора, причем со значительным отставанием по времени.

Отсутствие комплексной системы оценки показателей надежности отчасти объясняется тем, что номенклатура показателей надежности предусматривает оценку показателей с разноименными разноразмерными величинами, и, следовательно, необходимо создание методики, приводящей показатели к единой системе измерений с одинаковым физическим смыслом.

Необходима разработка моделей, позволяющих осуществлять оценку показателей надежности в безразмерных единицах, например с областью определения функции от 0 до 1. Кроме того, отсутствуют такие показатели надежности, по которым возможно было бы оценить функциональную надежность (и безопасность, в частности) элемента в заданный момент времени по реальным данным с учетом особенностей исследуемой системы.

Одним из перспективных путей повышения эффективности эксплуатации ![]()

![]()

![]() сложных систем следует считать переход от технического обслуживания по выработке ресурса, применяемого в настоящее время, к обслуживанию по фактическому состоянию. В общем виде технология обслуживания по состоянию базируется на априорных закономерностях процессов дрейфа параметров и данных контроля параметров, характеризующих конкретный технический объект. В настоящее время такая система уже применяется при эксплуатации преимущественно небольших радиоэлектронных систем.

сложных систем следует считать переход от технического обслуживания по выработке ресурса, применяемого в настоящее время, к обслуживанию по фактическому состоянию. В общем виде технология обслуживания по состоянию базируется на априорных закономерностях процессов дрейфа параметров и данных контроля параметров, характеризующих конкретный технический объект. В настоящее время такая система уже применяется при эксплуатации преимущественно небольших радиоэлектронных систем.

Таким образом, проведенный анализ существующих методик оценки характеристик сложных систем свидетельствует о необходимости разработки современных методов моделирования процессов изменения надежности нефтегазотранспортных систем. Для сложных и опасных технических энергетических систем, таких как нефтегазовые объекты, возрастает роль технологий прогнозирования параметров технических объектов. Система обслуживания по состоянию должна быть основана на результатах оценки технического состояния объекта по данным контроля его параметров и прогнозировании дрейфа параметров.

В связи со значительными сроками эксплуатации опасных производственных объектов возникает необходимость перехода к техническому обслуживанию по оцениваемым и прогнозируемым показателям надежности с использованием вероятностно-статистических регистрационных методов как наиболее универсальных и корректных. Прогнозирование позволит эксплуатировать контролируемый объект до появления признаков снижения надежности, оптимизировать процесс эксплуатации с позиции обеспечения максимального уровня надежности при наименьших экономических затратах.

Модели оценки и анализа надежности объектов могут проводиться по результатам диагностики, паспортизации и аттестации эксплуатируемых объектов.

Существуют различные модели для оценки надежности технических объектов: экспериментальные модели; «параметр - поле допуска»; «нагрузка - прочность»; «нагрузка - несущая способность»; коэффициентные модели. Коэффициентные методы широко и эффективно используются в теории физико-химических процессов, электротехнике, радиоэлектронике, для оценки показателей надежности деталей машин. Достоверность результатов оценки показателей надежности подтверждается достоверностью данных о коэффициентах влияния и объективностью составленной модели.

Несомненно, коэффициентные методы являются особенно эффективными универсальными методами для применения в условиях длительной эксплуатации оборудования, условиях неопределенности и недостатка информации, т.к. представляют собой упрощенную совокупность сложных частных моделей.

Достоинством применяемой коэффициентной модели является также возможность непрерывного уточнения моделей в режиме реального времени. Коэффициентная модель строится на основании: 1) модели позволяющей осуществлять сравнение конкретного объекта с другим объектом – базовым, характеристики которого известны; 2) известной эмпирической модели, связывающей параметры надежности с характеристиками условий производства и применения объекта.

Связь параметров надежности и условий эксплуатации осуществляется посредством коэффициентов, учитывающих влияние на показатели надежности: особенностей технологии производства; климатические факторы; факторы нагрузки: механические, электрические и др.; сложности объектов; особенности технического обслуживания и др.

Таким образом, сформулированные выше задачи представляется возможным решить на основе применения коэффициентных моделей в сочетании с экспертной оценкой значимости коэффициентов.

Исходя из общепринятого определения состояния системы и надежности, для сложного объекта выделим два типа предельного состояния, предшествующих потере работоспособности:

1) непосредственный выход объекта из состояния, позволяющего осуществлять заданные функции;

2) выход параметров и характеристик объекта и процесса эксплуатации за нормативные.

В связи с этим при разработке системы мониторинга надежности объектов трубопроводного транспорта и решении задач прогнозирования и принятия решений актуальны два направления:

1) анализ показателей надежности характеризующих свойство объекта и его элементов сохранять состояние работоспособности (на основании статистических данных);

2) анализ характеристик, параметров, факторов, определяющих свойство объекта сохранять работоспособность (на основании эксплуатационных данных).

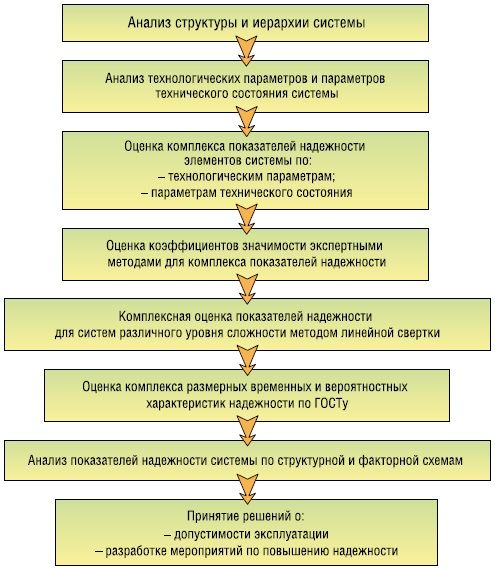

Для анализа и управления надежностью системы необходимо сформировать систему (рис.3), которая в режиме реального времени позволяет:

а) производить оценку показателей надежности каждого элемента системы на любом уровне и определять наиболее уязвимые элементы;

б) определять, какие параметры системы оказывают наибольшее влияние на надежность системы.

Таким образом, анализ будем производить по двум схемам: структурной и факторной, позволяющим определить надежность элементов и осуществить мониторинг отдельных показателей. При этом комплекс показателей сохраняемости, отражающих качественные изменения и определяющих надежность, рассчитывается на каждом уровне сложности системы для каждого объекта.

Следует отметить, что в основу методики контроля надежности системы и подсистем объектов трубопроводного транспорта положены следующие требования:

Рис.4. Алгоритм методики анализа надежности в системе мониторинга производственных процессов

- многофакторные модели надежности системы должны обеспечить однозначную, корректную оперативную количественную оценку конкретного опасного объекта;

- системная модель и комплекс универсальных логико-математических моделей должны позволять производить комплексную оценку и анализ надежности с учетом факторов и параметров, изменяющихся в длительных интервалах эксплуатации и хранения, и непрерывно изменяющихся параметров в режиме реального времени;

- должны быть четко установлены связи между факторами и показателями (часто зависимыми или однозначно не определяемыми), влияющими на безопасность и надежность технической системы в целом (в частности, например, на сохраняемость);

- методы оценки надежности технологической системы должны быть совместимы с существующими системами АСУ ТП и давать возможность осуществлять корректировку показателей под воздействием различных факторов;

- система должна обеспечить функции прогнозирования (с применением теории вероятности и математической статистики) параметров технологического процесса, планирования, оптимизации и надежное и эффективное управление технической системой в целом.

Современные технологии при мониторинге надежности

В настоящее время в мировой практике достаточно эффективной признана технология мониторинга MРC (multivariable predictive control – многофакторный контроль, оценка, прогнозирование), отвечающая современным экономическим, производственным требованиям и требованиям безопасности, основана на непрерывном особом контроле количественных и переменных величин множества показателей: контролируемых, регулируемых (уставок) и показателей производительности. Отличие данной технологии от применяемых в настоящее время на предприятиях систем контроля режимных параметров, заключается в наличии дополнительных аналитических экспертных систем и модулей, позволяющих принимать решения на основании прогнозных показателей.

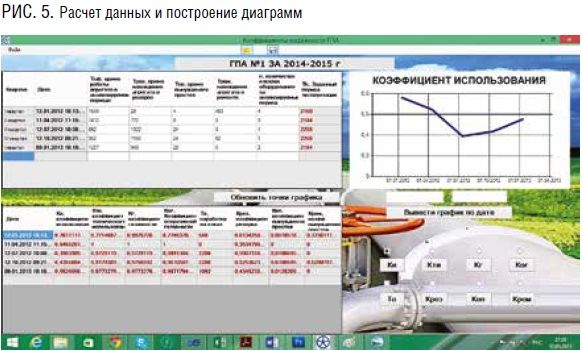

Авторами разработан алгоритмическая и методологическая база оценки надежности для объектов трубопроводного транспорта [1-5, 7-9]. Программная оболочка основана на технологии непрерывного контроля количественных показателей: контролируемых, регулируемых и показателей производительности. В процессе исследования авторами решался ряд задач, связанных с разработкой моделей и алгоритмов для оценки показателей надежности по временным показателям и диспетчерским данным. В качестве примера представлены результаты анализа показателей надежности модулем экспертной системы на примере эксплуатационных данных.

Система обеспечения надежности и безопасности системы объектов должна основываться на анализе следующих составляющих:

- качественном анализе и прогнозировании параметров надежности;

- техническом оснащении объектов магистральных трубопроводов;

- кадровых ресурсах, принимающих организационно-управленческие решения и обслуживающих объекты;

- оперативном реагировании специальных служб при возникновении и инцидентов;

- автоматизированной системы управления магистральными трубопроводами и т.д.

Поэтому создаваемый мониторинг строится на основе метода системного анализа, практически единственного, позволяющего корректно осуществлять принятие решений в условиях большого количества информации различной природы. Программа реализует принцип непрерывного сканирования показателей надежности и сравнения полученных значений с критическими. При достижении контролируемыми факторами критических значений определяются область и вид технического вмешательства.

Практическая ценность работы заключается в разработке комплекса математических моделей и методов прогнозирования для системы поддержки принятия решений, мониторинга показателей надежности, действующей в режиме реального времени и способствующей переходу от «послеотказовой» системы обслуживания и ремонтов к «предупредительной» по прогнозным показателям надежности.

Разработанная система прогнозного контроля MPC, функционирующая в режиме реального времени, позволит повысить эффективность принятия решений по обеспечению надежности объектов и повысить уровень социальной и экологической безопасности системы.

Список используемой литературы

1. Аспекты технологической надежности и экономической эффективности эксплуатации подземных хранилищ природного газа Западной Сибири: монография/Шиповалов А.Н., Земенков Ю.Д., Торопов С.Ю., Подорожников С.Ю. и др. -Тюмень: ТюмГНГУ, 2012 -344 с.

2. Земенков Ю.Д. Резервирование энергоресурсов для обеспечения надежности системы газоснабжения/Земенков Ю.Д., Акулов К.А., Васильев Г.Г и др.- Тюмень: ТГНГУ, 2006.-244с.

3. Земенкова М.Ю., Шиповалов А.Н., Дудин С.М., Земенков Ю.Д. Системный анализ в процессах контроля и управления нефтегазовых объектов//Известия высших учебных заведений. Нефть и газ. -2007, № 5. -С. 116-119.

4. Земенкова М.Ю. Системный мониторинг показателей надежности объектов трубопроводного транспорта: дис.канд. техн. наук. -Тюмень: ТюмГНГУ, 2007. -187 с

5. Костров В.А., Земенкова М.Ю., Соколов С.М., Чекардовский С.М., Рябков А.В. Разработка экспертной системы оценки показателей надежности оборудования трубопроводного транспорта углеводородов// Фундаментальные исследования.- Пенза: Издательский Дом «Академия Естествознания», №10, 2015.-С.274-278

6. Курушина Е.В. Транснациональный менеджмент: стратегический аспект: учебное пособие/Е.В. Курушина -Тюмень: ТюмГНГУ, 2012. -128 с.

7. Мониторинг гидродинамических и технических характеристик трубопроводных систем: Учебное пособие. Под общей редакцией Ю.Д. Земенкова. – Тюмень: Издательство «Вектор Бук», 2008 – 432 с.

8. Техника и технологические процессы при транспорте энергоресурсов: Учебное пособие в 2-х томах. Под общей редакцией Ю.Д.Земенкова. -Тюмень: Изд. «Вектор Бук». -2008. -т.1. -380 с.

9. Техническая и параметрическая диагностика в трубопроводных системах/ Антипьев В.Н., Земенков Ю.Д., Шабаров А.Б. и др. Под общей редакцией Ю.Д. Земенкова. -Тюмень: изд-во «Вектор Бук», 2002, 432с.

10. Шпилевой В.А., Курушина Е.В. Роль и оценка технической и экономической энергоэффективности добычи и транспорта нефти и газа Тюменского региона // Известия высших учебных заведений. Нефть и газ. – 2008, №1. – С. 93-101.