Целями анализа напряженно-деформированного состояния (НДС) участков магистральных газопроводов (МГ) с дефектными сварными стыками являются:

1. Определение максимальных напряжений в стенке трубопровода на основе статического расчета с учетом дефектов сварных соединений – концентраторов напряжений и значений минимального радиуса упругого изгиба трубопровода.

2. Проверка прочности и отсутствия пластических деформаций с учетом концентрации напряжений в дефектных сварных соединениях для установленных минимальных радиусов поворота.

3. Определение напряжений в стенке трубопровода и дефектных сварных соединениях для использования их в расчетах остаточного ресурса и разрешенного давления.

Оценка НДС магистральных газопроводов с дефектными сварными соединениями производится проверкой прочности сварного соединения с дефектами на участке поворота с минимальным радиусом упругого изгиба из условия:

Для оценки НДС при определении остаточного ресурса в ПАО «Газпром» рекомендуется использовать нормативный документ Р Газпром 2-2.3-437-2010 «Методика расчета остаточного ресурса сварных соединений линейной части газопроводов» [1] (аналог). При расчете остаточного ресурса согласно [1] учитывают давление газа, температуру эксплуатации и изгибающий момент в случае отклонения оси трубы от прямолинейной траектории. Результаты экспериментальных измерений напряжений в процессе диагностического обследования используют для уточнения и проверки расчетного НДС, а оценку НДС и расчет ресурса выполняют с помощью специального программного комплекса «Ресурс» [11].

Согласно [1], оценка напряженно-деформированного состояния – это комплексная диагностическая работа, требующая привлечения специализированной организации и создания условий для проведения комплексных измерений. Следующий этап – использование полученных данных в расчетах программного комплекса «Ресурс» - может быть выполнен исключительно ее разработчиком.

При условии соблюдения рекомендаций [1] необходимо привлечь на договорной основе специализированные организации по измерению НДС в трассовых условиях, геодезическому позиционированию и расчету НДС (комплексное диагностическое обследование); специализированную организацию по расчету ресурса, а это может быть только монополист – разработчик [1] c программным комплексом «Ресурс», дождаться его заключения по результатам комплексного обследования. Это означает, что до окончательного решения может пройти значительное время. Кроме того, в управлении, эксплуатирующем МГ, не всегда могут быть свободные средства для заключения договоров на комплексное диагностическое обследование. Все вышеизложенное относится к недостаткам данного способа оценки НДС.

Существенным недостатком данного способа оценки НДС также является необходимость выполнения большого объема земляных работ для откопки трубопровода и обеспечения доступа при измерении напряжений и геометрических параметров изогнутого участка, так как элементы сегмента круга (база определения прогиба и прогибы в вертикальной и горизонтальной плоскости) не являются выходными данными результатов внутритрубной дефектоскопии, и не все изогнутые участки могут быть аппроксимированы дугой окружности.

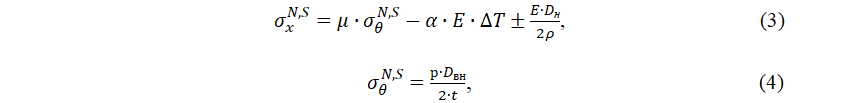

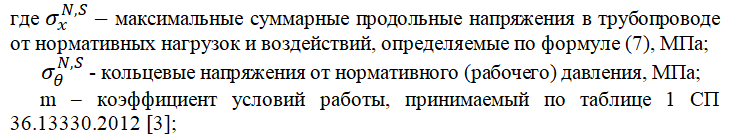

При оценке работоспособности и отбраковке дефектных кольцевых сварных стыков трубопроводов в соответствии с СТО Газпром 2-2.4-715-2013 «Методика оценки работоспособности кольцевых сварных соединений магистральных газопроводов» [2] максимальные суммарные продольные напряжения в трубопроводе от нормативных нагрузок и воздействий - рабочего давления, температурного перепада и упругого изгиба - определяются расчетным методом по формуле СП 36.13330.2012 «Свод правил. Магистральные трубопроводы» [3]:

Знак «+» в формуле (3) соответствует растягивающим напряжениям, знак «» - сжимающим напряжениям. Таким образом, при положительном расчетном температурном перепаде ΔT, второе слагаемое имеет знак «-», что соответствует возникновению на прилегающих участках сжимающих напряжений из-за сопротивления грунта продольному перемещению сечений изогнутого участка. Знак «-» в третьем слагаемом соответствует сжимающим напряжениям на сжатой части сечения упругого изгиба.

Радиус упругого изгиба ρ, входящий в формулу (3), описывается как «минимальный радиус упругого изгиба» без пояснений, а как же эту минимальную величину определять.

В настоящее время основным средством выявления дефектных сварных стыков на магистральных газопроводах является внутритрубная дефектоскопия (ВТД).

В последние годы ООО «Газпром трансгаз Уфа» совместно с НПО «Спецнефтегаз» разработали технологию выявления и первичной оценки потенциально опасных участков средствами ВТД. Суть ее заключается в непосредственном измерении радиуса изгиба трубопровода в процессе прохождения внутритрубного инспекционного снаряда при ВТД, что позволяет выявить потенциально опасные участки с непроектными (менее 1000·D) радиусами упругого изгиба и получить первичную оценку их НДС (третья составляющая формулы 3). Такой метод, реализованный путем анализа деформации трубопровода, можно считать прямым способом измерения НДС.

В отчете по внутритрубной дефектоскопии МГ «Уренгой - Новопсков» [4] представлены трубы с аномальными сварными стыками, с делением на три категории, в зависимости от степени опасности дефекта. Категории «а» – устранение в кратчайшие сроки, «в» – ремонт в рамках плановых мероприятий – подлежат обязательной идентификации в шурфах. Категория «с» – допустимые без проведения обследования – данные аномалии не должны привести к аварии до следующей инспекции. Категория «с» самая многочисленная, например, в отчете по внутритрубной дефектоскопии [4] количество аномальных стыков категорий «а» и «в» в сумме составляет 2+14=16, а стыков категории «с» – 193.

Дефектные сварные стыки, независимо от категории опасности, находящиеся в зоне непроектного (менее 1000·D) радиуса упругого изгиба трубопровода, подлежат идентификации в шурфах.

Если дефектная часть аномального стыка приходится на зону растяжения сечения с непроектным радиусом упругого изгиба, это должно быть поводом для назначения этого сварного стыка на вырезку или ремонт, так как наличие дефектов ослабляет сечение и снижает несущую способность трубы, испытывающей непроектные напряжения. Если дефектная часть аномального стыка приходится на зону сжатия сечения с непроектным радиусом упругого изгиба, то требуется оценка величины и знака суммарного продольного напряжения с учетом знака и величины температурного перепада, зависящих от времени замыкания монтажного стыка при строительстве.

Методика определения продольных напряжений, используемая в [2], имеет следующие недостатки:

1. Продольные напряжения от упругого изгиба, определяемые по третьему слагаемому уравнения (3), как

могут быть определены по этой формуле только на выпуклых участках рельефа местности при повороте оси трубопровода в вертикальной плоскости выпуклостью вверх [5].

2. Методика не поясняет, каким образом определить для эксплуатируемого трубопровода фактические значения радиуса изгиба в каждом конкретном сечении трубопровода для проверки условия упругости деформаций.

3. Методика не делает различий между случаями вертикального и горизонтального положения плоскости изгиба и между вогнутостью и выпуклостью изогнутой оси при повороте трубопровода в вертикальной плоскости.

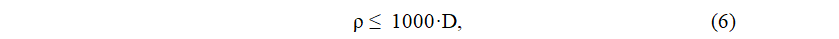

При проектировании участков магистральных трубопроводов, прокладываемых путем свободного упругого изгиба по рельефу местности, в соответствии с СП 86.13330.2014 «Свод правил. Магистральные трубопроводы» [6] радиус поворота не должен быть менее нормативной величины, определяемой из условия:

где D – наружный диаметр трубопровода, м.

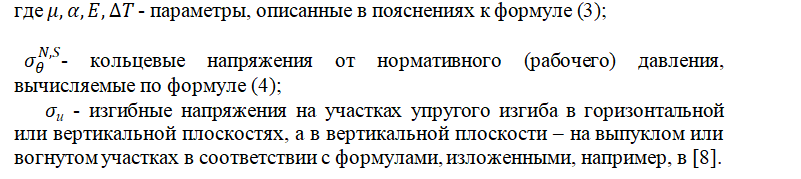

4. Нормативные документы [1] и [2] при анализе НДС участков с дефектными сварными стыками все участки, проложенные по радиусам изгиба менее ρ ≤ 1000·D, относят к непроектным и обязывают проводить их идентификацию в шурфах, в том числе и те, которые выявлены внутритрубными инспекционными снарядами в результате ВТД [7]. О недостатках диагностики и определения положения трубопровода, в том числе и радиусов изгиба, выше уже говорилось.

Практика строительства и эксплуатации трубопроводов показывает, что существует много криволинейных участков трубопроводов, уложенных по радиусу ρ ≤ 1000·D, где, тем не менее, деформации металла остаются упругими, и это подтверждается расчетами [7].

5. Методика оценки НДС, использованная в вычислительной программе внутритрубного диагностического комплекса, базируется на нормативных документах [1], [2] и других, более ранних, и использует формулу (5), которая применима только для выпуклых изогнутых участков трубопроводов и дает заниженные значения изгибных

6. Методика чисто документально, по характеристикам сварного шва (поперечное смещение кромок), без учета изгиба, отнесла дефекты сварного стыка к категории «с», которые идентификации в шурфах не подлежат. В результате образовался опасный дефект – трещина, которая подлежит немедленному удалению (т.е. относится к категории «а»).

Предлагаемый авторами метод оценки НДС трубопроводов с дефектными сварными соединениями позволяет упростить оценку НДС стенок магистральных газопроводов при идентификации дефектных сварных стыков, расположенных на участках упругого изгиба, что можно достичь следующим образом.

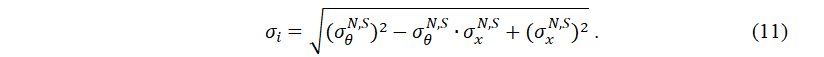

Оценка НДС изогнутых участков магистрального газопровода с дефектными сварными стыками включает расчет напряжений в стенке трубы с учетом радиуса упругого изгиба оси трубопровода и дефектов сварных соединений, являющихся концентраторами напряжений. Оценка выполняется по данным внутритрубной дефектоскопии, в которых выделяются участки с непроектными радиусами упругого изгиба (менее 1000·D), для которых идентифицируются и выделяются части трубопровода с выпуклыми и вогнутыми поворотами в вертикальной плоскости и участки горизонтальных поворотов. Отдельно для каждого типа изогнутого участка (выпуклый участок, вогнутый участок и участок горизонтального поворота) рассчитываются минимальные радиусы упругого изгиба ρmin по предлагаемым формулам с учетом всех эксплуатационных нагрузок и воздействий. Для участков с радиусами упругого изгиба, лежащими в интервале ρmin ≤ ρ < 1000·D, определяются нормативные кольцевые и суммарные продольные напряжения с учетом изгиба для каждого типа изогнутого участка и интенсивность напряжений [3]. Выполняется проверка на местные пластические деформации от действия нормативных кольцевых и продольных напряжений и проверка интенсивности напряжений.

Участки с фактическими замеренными радиусами, меньшими, чем радиусы упругого изгиба ρmin, для каждого типа изогнутого участка, включая участки вставок холодного гнутья (ρ ≤ 60м) и отводы, подлежат контролю, идентификации и дефектовке в шурфах в соответствии с нормативными документами.

Согласно формуле (3) при постоянных значениях рабочего давления, перепада температуры, геометрических характеристик сечения трубопровода и упругих характеристик стали, продольные напряжения будут линейно зависеть от величины радиуса упругого изгиба ρ. Таким образом, если с достаточной точностью измерить радиус упругого изгиба, то для каждого сечения трубопровода можно получить фактические значения продольных напряжений с учетом упругого изгиба в горизонтальной и вертикальной плоскости с учетом вогнутого или выпуклого рельефа местности.

Оценка НДС производится с использованием результатов внутритрубной дефектоскопии, в которых имеется журнал непрерывной записи кривизны оси трубопровода 1/ρ для каждого сечения трубопровода с привязкой по расстоянию в метрах и к каждой пронумерованной трубе, распечаткой графика распределения кривизны по длине с любой заданной точностью, из которого виден знак кривизны, т.е. можно выделить выпуклые и вогнутые участки. С заданной точностью можно определить сечение с максимальной кривизной или кривизной, соответствующей сварному стыку с дефектами и вычислить кольцевые и продольные напряжения в интересующем сечении, а также интенсивность напряжений, если это потребуется при решении задачи.

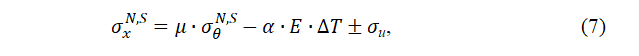

В соответствии с законами строительной механики и ограничениями, накладываемыми СП 36.13330.2012 «Свод правил. Магистральные трубопроводы» [3] для протяженных тонкостенных цилиндрических оболочек, продольные напряжения на упругоизогнутом участке подземного трубопровода определяются по формуле:

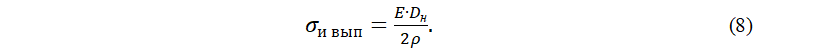

При упругом изгибе в вертикальной плоскости на выпуклом участке изгибные напряжения определяются по формуле:

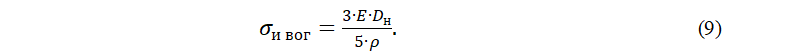

При упругом изгибе в вертикальной плоскости на вогнутом участке изгибные напряжения определяются по формуле:

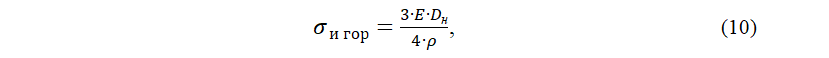

На участке поворота упругим изгибом в горизонтальной плоскости изгибные напряжения определяются по формуле:

где ρ – радиус упругого изгиба трубопровода по данным внутритрубной диагностики.

Рассмотрим примеры определения продольных напряжений на участках упругого изгиба.

Пример 1.

Исходные данные:

Рабочее давление р = 7,5 МПа; наружный диаметр Dн = 1420 мм; толщина стенки трубы δ = 15,7 мм; предел прочности стали σв = 588 МПа; условный предел текучести стали σ0,2 = 470 МПа; температура стенки трубы на эксплуатируемом участке газопровода tэ = +25°С; расчетная температура замыкания монтажного стыка в холодное время года tзх = -25°С; расчетная температура замыкания монтажного стыка в теплое время года tзт = +35°С; минимальный допустимый радиус упругого изгиба при укладке ρ = 1420 м для данного примера; коэффициент Пуассона µ = 0,3; модуль упругости стали Е = 2,1∙105 МПа; внутренний диаметр Dвн = 1,42 - 2∙0,0157 = 1,3886 м.

Для того, чтобы произвести расчеты по формуле (7), необходимо определить расчетные перепады температуры стенки трубы ΔТ:

при замыкании монтажного стыка в холодное время года:

ΔТхол = tэ – tзх = +25 – (-25) = +50°С;

при замыкании монтажного стыка в теплое время года:

ΔТтеп = tэ – tзт = +25 – (+35) = -10°С;

при совпадении температуры стенки при эксплуатации и расчетной температуры стенки при замыкании монтажного стыка:

ΔТ = tэ – tз = +25 – (+25) = 0°С.

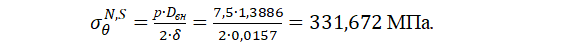

Кольцевые напряжения:

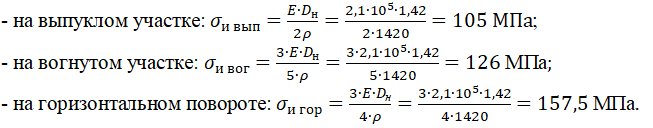

Изгибные напряжения:

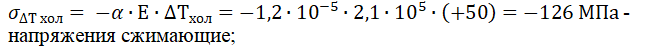

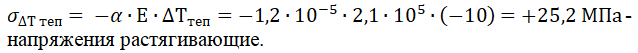

Продольные напряжения от расчетных перепадов температуры:

- при замыкании монтажных стыков в холодное время года (при положительном перепаде температуры)

- при замыкании монтажных стыков в теплое время года (при отрицательном перепаде температуры):

Продольные напряжения от действия внутреннего давления при защемлении грунтом подземного трубопровода:

Суммируя напряжения в соответствии с формулой (7), получаем суммарные продольные (мембранные) напряжения, представленные в таблице 1.

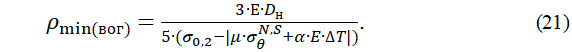

Таблица 1 Продольные напряжения в растянутой и сжатой зонах сечения трубопровода, изогнутого по радиусу ρ = 1000·D = 1420 м

|

Тип изогнутого участка |

Растянутая или сжатая зона сечения |

Температурный перепад |

||

|

ΔТхол = +50°С |

ΔТтеп = -10°С |

ΔТ = 0°С |

||

|

Выпуклый |

Растянутая |

78,50 |

229,70 |

204,50 |

|

Сжатая |

-131,50 |

19,70 |

-5,50 |

|

|

Вогнутый |

Растянутая |

99,50 |

250,70 |

225,50 |

|

Сжатая |

-152,50 |

-1,30 |

-26,50 |

|

|

Горизонтальный поворот |

Растянутая |

131,00 |

282,20 |

257,00 |

|

Сжатая |

-184,00 |

-32,80 |

-58,00 |

|

Примечание: Знак «-» при значениях напряжений соответствует сжимающим напряжениям. Если знак «-» отсутствует, значит напряжения растягивающие.

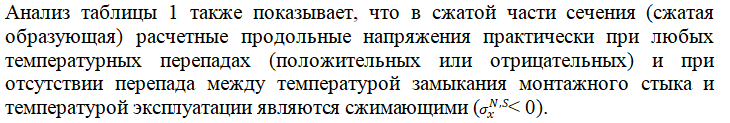

Анализ результатов расчетов показывает, что значения продольных напряжений на участках упругого изгиба на вогнутых участках и участках горизонтального поворота, как в растянутой, так и в сжатой зонах сечения трубопровода, значительно превышают напряжения, вычисляемые по формулам, предлагаемым методикой [2]. Максимальными являются продольные напряжения на участках горизонтального поворота.

Пример 2.

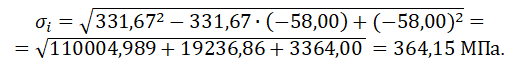

Расчет интенсивности напряжений:

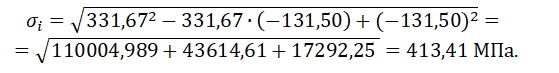

а) ΔТхол = +50°С – замыкание монтажного стыка в холодное время года с температурой воздуха tзх = -25°С:

- для вогнутого участка:

- для вогнутого участка:

- для участка горизонтального поворота:

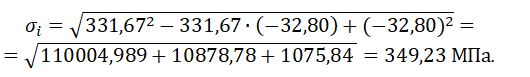

б) ΔТтеп = -10°С – замыкание монтажного стыка в самый жаркий месяц лета при температуре воздуха tзт = +35°С:

- для выпуклого участка (единственный случай из таблицы, когда продольные напряжения остаются после изгиба положительными, т.е. растягивающими):

- для вогнутого участка:

- для участка горизонтального поворота:

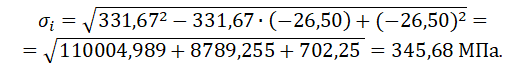

в) ΔТ = 0°С – замыкание монтажного стыка в теплое время года с максимальной температурой воздуха tэ = +25°С:

- для выпуклого участка:

- для вогнутого участка:

- для участка горизонтального поворота:

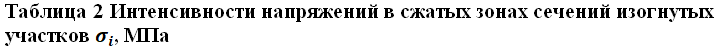

|

Тип изогнутого участка |

Растянутая или сжатая зона сечения |

Температурный перепад |

||

|

ΔТхол = +50°С |

ΔТтеп = -10°С |

ΔТ = 0°С |

||

|

Выпуклый |

Сжатая |

413,41 |

322,27 |

334,45 |

|

Вогнутый |

Сжатая |

428,77 |

332,32 |

345,68 |

|

Горизонтальный поворот |

Сжатая |

452,66 |

349,23 |

364,15 |

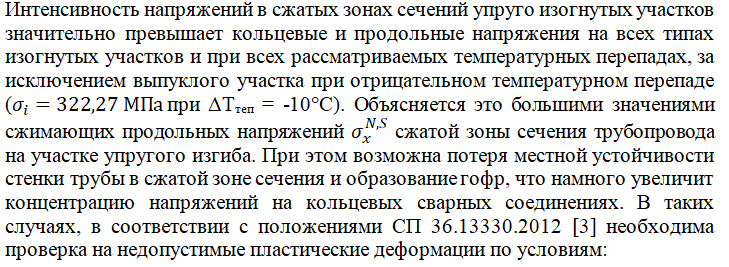

Кн – коэффициент надежности по ответственности трубопровода, принимаемый по таблице 12 СП 36.13330.2012 [3];

R2н – нормативное сопротивление растяжению (сжатию) металла трубы, принимаемое по условному пределу текучести стали из сертификатов или технических условий на данные трубы;

Ψ1 – коэффициент, учитывающий двухосное напряженное состояние металла трубы.

коэффициент Ψ1 определяется по формуле:

Пример 3.

Исходные данные:

По характеристикам трубопровода из таблиц 1 и 12 СП 36.13330.2012 [3] определяем:

-

коэффициент условий работы для трубопровода III категории m = 0,990;

- коэффициент надежности по ответственности Кн = 1,210.

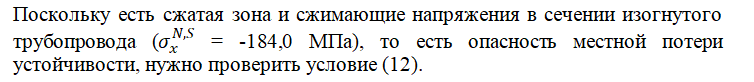

Вычисляем значение коэффициента Ψ1 по формуле (15):

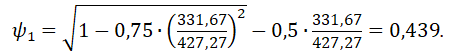

Проверяем условие (12):

Дополнительная проверка по нормативным значениям интенсивности напряжений и предела текучести:

σi = 452,66 МПа < R2н = 480 МПа – местная потеря устойчивости по оценке нормативных параметров из-за деформаций сдвига отсутствует, но не хватает запаса по коэффициенту надежности по ответственности Кн и коэффициенту условий работы m в соответствии с СП 36.13330.2012 [3]. По результатам оценки интенсивности напряжений рекомендуется дополнительное диагностическое обследование в шурфе для оценки изгибных напряжений акустическими методами в сжатой зоне сечения, уточнения положения оси и точного описания дефектов сварных швов.

Все рассмотренные выше примеры рассчитаны для допустимого минимального с точки зрения нормативных документов [1], [2] и [6] значения радиуса упругого изгиба. В действительности, как показано выше, деформации изгиба могут оставаться упругими и при радиусах, меньших 1000·D, и различных на вогнутых и выпуклых участках трассы и участках горизонтального поворота.

С целью уменьшения объема вычислительных работ и ускорения анализа предлагается на предварительной стадии реализации предлагаемого метода рассчитать минимальные допустимые радиусы упругого изгиба, реализованные при укладке трубопроводов в траншею, в зависимости от типа изогнутого участка, характеристик трубопровода, расчетного температурного перепада, рабочего давления и характеристик стали, базируясь на формуле максимальных суммарных продольных (мембранных) напряжений, рассчитанных для нормативных значений нагрузок и характеристик стали:

где σи – изгибные напряжения, определяемые в зависимости от типа изогнутого участка.

Принимая условие, что продольные суммарные напряжения, определяемые по нормативным нагрузкам, не должны превышать нормативные значения предела текучести, из формулы (16) получаем зависимость:

Для выпуклого участка, выражая величину изгибных напряжений

получаем зависимость для определения минимального допустимого радиуса упругого изгиба на выпуклом участке:

Для вогнутого участка при величине изгибных напряжений

зависимость для определения минимального радиуса упругого изгиба на вогнутом участке выражается как:

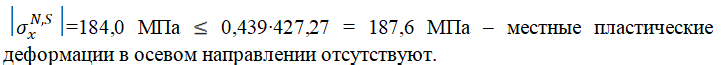

Для участка горизонтального поворота минимальный радиус упругого изгиба определяется по формуле:

Пример 4.

Выполнить расчеты минимальных радиусов упругого изгиба для газопровода диаметром Dн = 1420 мм при рабочем давлении р = 7,5 МПа и температурном перепаде ΔТ = +50°С; ΔТ = -10°С; ΔТ = 0°С. Остальные исходные данные принимаются из примера 3.

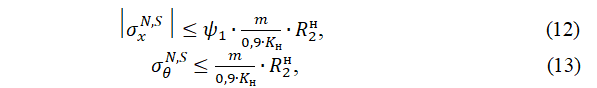

Расчеты минимальных радиусов упругого изгиба производятся по формулам (19), (21), (22). Результаты расчетов приведены в таблице 3.

Таблица 3 - Минимальные радиусы упругого изгиба, вычисленные по пределу текучести, м

|

Температурный перепад ΔТ, °С |

Выпуклый участок |

Вогнутый участок |

Участок Горизонтального поворота |

|

ΔТ = +50°С

|

300,3 |

360,4 |

450,5 |

|

ΔТ = 0°С

|

402,4 |

482,9 |

603,6 |

|

ΔТ = -10°С

|

431,8 |

518,2 |

647,7 |

Анализ допустимых значений минимальных радиусов упругого изгиба при укладке трубопровода, рассчитанных из условия ограничения сжимающих напряжений нормативными условными пределами текучести стали σ0,2, показал следующее:

1. Отрицательный температурный перепад из-за замыкания монтажных стыков в теплое время года увеличивает суммарные растягивающие напряжения от действия давления и температуры и снижает запас прочности, остающийся на долю изгибающих напряжений, что вынуждает увеличивать радиус укладки упругим (свободным) изгибом.

2. Положительный температурный перепад при замыкании монтажных стыков в холодное время года уменьшает суммарные продольные растягивающие напряжения от действия давления и температуры и увеличивает запас прочности, приходящийся на долю изгибающих напряжений, что позволяет уменьшить радиусы укладки упругим (свободным) изгибом, чем и пользуются на стадии проектирования для упрощения трассирования и облегчения разбивки трассы.

3. При любых температурных перепадах радиусы упругого изгиба имеют минимальные значения на выпуклых участках, больше по значению – на вогнутых участках, и максимальные значения – на участках горизонтального поворота.

Предлагаемая методика оценки напряженно-деформированного состояния магистрального трубопровода с дефектными сварными соединениями реализуется следующим образом:

1. По результатам внутритрубной дефектоскопии, путем анализа таблиц с массивом значений радиусов поворота или графиков значений радиусов от координат, выделяются участки с радиусами поворота ρ≤1000×D.

2. На выделенных участках по результатам внутритрубного контроля идентифицируются и обозначаются части трубопровода с поворотами в вертикальной плоскости с выпуклыми и вогнутыми участками отдельно и участки горизонтальных поворотов.

3. С использованием материалов проектно-исполнительной, эксплуатационной документации и фактических замеров при контроле рассчитываются минимальные радиусы упругого изгиба ρmin по формулам (19), (21) и (22).

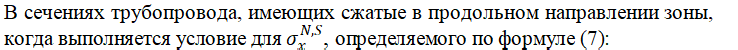

4. На основе сравнительного анализа для участков, в которых радиусы изгиба лежат в интервале между минимальными радиусами упругого изгиба ρmin и радиусами поворота ρ=1000, рассчитываются с использованием формул (4) – (11) кольцевые и суммарные продольные напряжения и интенсивности напряжений с проверкой для сжатых зон условия недопустимости местных пластических деформаций по формулам (12) – (14).

7. Выполняется проверка прочности сварного шва с дефектами – концентраторами напряжений - по формулам (1) и (2) с использованием рекомендаций [9] и отраслевых нормативных документов по оценке дефектов сварных соединений.

8. Участки, на которых фактические радиусы изгиба меньше минимальных радиусов упругого изгиба ρmin, передаются для контроля и дефектовки в шурфах в соответствии с нормативно-техническими документами, также как и участки со значениями ρmin < ρ ≤ 1000·D, не прошедшие проверку сжатых зон сечений на отсутствие чрезмерных местных пластических деформаций.

Предлагаемая методика [10, 12, 13] позволяет без проведения дорогостоящих и длительных дополнительных комплексных обследований на трассе трубопровода с привлечением специализированных подрядных организаций, на базе имеющихся результатов внутритрубной дефектоскопии оценить напряженно-деформированное состояние большинства участков с дефектными сварными стыками и получить достоверные данные для оценки надежности этих участков.

Литература

1. Р Газпром 2-2.3-437-2010. Методика расчета остаточного ресурса сварных соединений линейной части газопроводов. – ОАО «Газпром». – М.: 2010. – 24 с.

2. СТО Газпром 2-2.4-715-2013. Методика оценки работоспособности кольцевых сварных соединений магистральных газопроводов. – ОАО «Газпром». – М.: 2014. – 226 с.

3. СП 36.13330.2012. Магистральные трубопроводы (Актуализированная редакция СНиП 2.05.06-85*).

4. Отчет ВТД. Отчет по внутритрубной дефектоскопии газопровода «Уренгой-Новопсков» (участок КС «Алмазная» - КС «Полянская»). НПО «Спецнефтегаз», г. Екатеринбург, 2013. – 674 с.

5. Бородавкин П.П., Березин В.П. Сооружение магистральных трубопроводов. – М.: Недра, 1977. – 407 с.

6. СП 86.13330.2012. Магистральные трубопроводы (Актуализированная редакция СНиП III-42-80*).

7. ВРД 39-1.10-001-99. Руководство по анализу результатов внутритрубной инспекции и оценке опасности дефектов. – ОАО «Газпром». – М.: 1999. – 16 с.

8. Быков Л.И., Мустафин Ф.М., Рафиков С.К. и др. Типовые расчеты при проектировании, строительстве и эксплуатации газонефтепроводов. – СПб, Недра, 2011. – 751 с.

9. Гумеров А.Г., Ямалеев К.М., Гумеров Р.С., Азметов Х.А. Дефектность труб нефтепроводов и методы их ремонта. – М.: - Недра, 1998. – 252 с.

10. Рафиков С.К., Аскаров Р.М., Быков Л.И., Шарнина Г.С., Усманов Р.Р., Чучкалов М.В., Аскаров Г.Р. Оценка напряженно-деформированного состояния магистрального газопровода с использованием данных внутритрубной дефектоскопии. - «Трубопроводный транспорт [теория и практика]». - №4(56), 2016. - С. 12-19.

11. Рафиков С.К., Аскаров Р.М., Быков Л.И., Шарнина Г.С., Усманов Р.Р., Бакиев Т.А., Аскаров Г.Р. Анализ методов оценки напряженно-деформированного состояния магистральных газопроводов с дефектными сварными стыками на криволинейных участках. - Трубопроводный транспорт-2016: Материалы XI Международной учебно-научно-практической конференции / редкол.: Р.Н. Бахтизин и др. – Уфа: Изд-во УГНТУ, 2016. – С. 290-293.

12. Рафиков С.К., Аскаров Р.М., Быков Л.И., Шарнина Г.С., Усманов Р.Р., Бакиев Т.А., Аскаров Г.Р. Методика оценки напряженно-деформированного состояния изогнутых участков магистральных газопроводов. - Трубопроводный транспорт-2016: Материалы XI Международной учебно-научно-практической конференции / редкол.: Р.Н. Бахтизин и др. – Уфа: Изд-во УГНТУ, 2016. – С. 293-296.

13. Патент № 2556163. Способ оценки напряженно-деформированного состояния магистрального трубопровода с дефектными сварными стыками. Р.Н. Бахтизин, Ш.Г. Шарипов, С.К. Рафиков, Р.М. Аскаров, Л.И. Быков, Т.А. Бакиев, Г.Р. Аскаров, Г.С. Шарнина. Опубл. 31.05.2018. Бюл. №16. – 17 с.

Keywords: main gas pipeline, stress-strain state, defective welded joints, in-line inspection, the radius of elastic pipe bending, bending stress, stress concentration, stress concentration factor.