При максимальных объемах сливо-наливных операций на нефтебазах (железнодорожных, морских, трубопроводных и получающих нефтепродукты автотранспортом) возникает необходимость стравливания паровоздушной смеси (ПВС) в атмосферу, по различным оценкам, ежегодно в мире в атмосферу выбрасывается порядка 50–90 млн т углеводородов [1, 2]. В результате стравливания ПВС возникает повышенный уровень загазованности на площадках слива-налива, что может привести к превышению верхнего концентрационного предела распространения пламени и автоматической остановке операций по сливу-наливу. Это, в свою очередь, приводит к простоям, экономическим убыткам и экологическому вреду окружающей среде [3, 4].

При хранении нефти и нефтепродуктов в ходе больших (результат опорожнения и заполнения резервуаров) и малых (результат температурного перепада) дыханий, особенно это касается бензина, интенсивность испарения которого повышается летом, происходят выбросы углеводородов через дыхательные клапаны, что приводит к потере продукта и увеличению риска возникновения пожароопасной ситуации [5, 6].

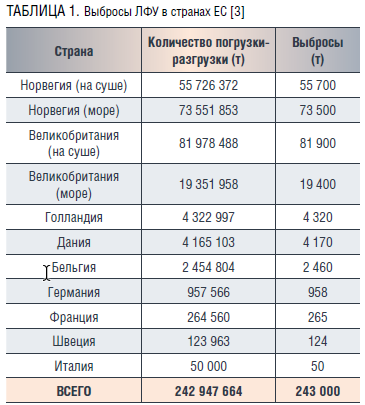

Также летучие органические соединения (ЛОС), которые относятся к парниковым газам, являются одной из основных причин резкого изменения климата. Эта проблема является очень актуальной не только в нашей стране [7], но и по всему миру. В таблице 1 приведены данные, показывающие объемы отгружаемой нефти в странах Европейского союза (ЕС) и эмиссии легкой фракции углеводородов (ЛФУ) [3].

Установки рекуперации паров (УРП) являются эффективным техническим средством для снижения потерь от испарения при технологических операциях и хранении углеводородных жидкостей и в настоящее время получают все большее распространение в условиях производства. В зависимости от технологии рекуперации, реализованной в УРП, их разделяют на адсорбционные, абсорбционные, конденсационные, мембранные и комбинированные [8, 9].

Критериями обоснования выбора наиболее рационального вида УРП является совокупность экономических показателей (капитальные и эксплуатационные затраты) и технологических параметров (степень улавливания и очистки, производительность, сложность конструкции, величина спектра и диапазон изменения гомологического ряда углеводородов, улавливаемого установкой данной конфигурации) [10].

Анализ существующих видов установок рекуперации паров

Мембранная установка рекуперации паров

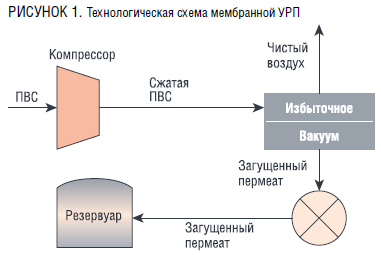

Принцип работы мембранной установки заключается в улавливании и селекции определенных видов углеводородов путем создания перепада давления за стенкой мембраны (вакуум) и перед ней (избыточное). Перед подачей в мембранный блок происходит повышение давления за счет компрессоров. Разделение неорганических и органических соединений обуславливается проницаемостью мембраны только для углеводородов путем подбора степени фильтрации [11].

На рисунке 1 приведена технологическая схема мембранной установки.

Паровоздушная смесь поступает в компрессор, где происходит повышение давления. Далее сжатая паровоздушная смесь направляется в мембранный блок, где под воздействием вакуума, создаваемого насосом, происходит селективное разделение паровоздушной смеси на загущенный пермеат и очищенный воздух. Затем очищенный воздух выбрасывается в атмосферу, а загущенный пермеат поступает в резервуар [12].

Достоинства и недостатки УРП мембранного типа

Основными преимуществами установки данного вида являются:

- высокая безопасность;

- высокая степень очистки паровоздушной смеси при определенном составе углеводородов.

К недостаткам установки данного вида относятся:

- малая пропускная способность: до 700 м3/ч [3];

- низкие степени очистки и улавливания ввиду селективного отбора органических соединений;

- мембраны очень чувствительны к условиям эксплуатации;

- медленный процесс восстановления (очистки) мембран [13];

- мембраны – редко доступный и дорогой вид оборудования.

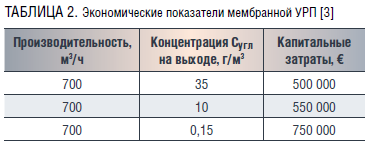

В таблице 2 представлены показатели капитальных затрат на данный вид установки в зависимости от концентрации углеводородов на выходе из установки [3].

Однако необходимо учесть, что приведенные в таблице 2 затраты исключают эксплуатационные расходы на содержание вакуумных насосов и компрессоров, а также на электроэнергию.

Конденсационная установка рекуперации паров

Конденсация осуществляется путем либо повышения давления (компрессионный способ), либо понижения температуры (криогенный способ).

Компрессионный способ

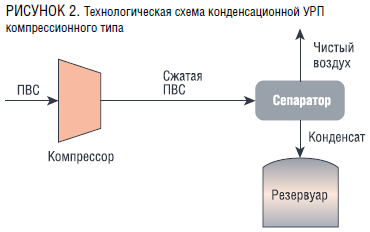

При компрессионном способе происходит сжатие паровоздушной смеси до давлений 0,7–5 МПа, при этом происходит конденсация углеводородов в диапазоне 50–99 % [3]. На рисунке 2 приведена технологическая схема конденсационной УРП компрессионного типа.

Компрессионная конденсация предполагает пропускание паровоздушной смеси (ПВС) через компрессор, где происходит сжатие и конденсация. Затем смесь конденсата и воздуха поступает в сепаратор, где происходит разделение (очищенный воздух выбрасывается в атмосферу, конденсат сливается в резервуар).

Криогенный способ

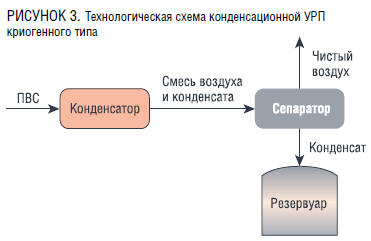

При криогенном способе происходит охлаждение ПВС без изменения давления до конденсации углеводородов в жидкую фазу. Охлаждение осуществляется чаще всего в кожухотрубчатых и спиральных теплообменных аппаратах путем отбора тепла от ПВС за счет хладоагентов. На рисунке 3 представлена технологическая схема криогенной УРП [14].

Криогенная конденсация предполагает пропускание ПВС через конденсатор, холодным теплоносителем в котором является азот. Далее смесь воздуха и жидкости поступает в сепаратор, где происходит разделение (очищенный воздух выбрасывается в атмосферу, конденсат поступает в резервуар).

Достоинства и недостатки УРП конденсационного типа

Компрессионный способ

Основными преимуществами установки данного вида являются:

- простота конструкции;

- высокая степень очистки – до 80 % [3];

- непрерывность процесса очистки.

К недостаткам установки данного вида относятся:

- низкая степень улавливания ввиду невыполнения требований пожарной безопасности.

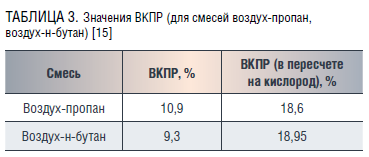

Исходя из требований безопасности, в работе [15] на примере железнодорожной нефтебазы рассматривается вариант включения установки УРП компрессионного типа только тогда, когда содержание кислорода в ПВС снизится до 17 %. Данное значение уставки соответствует концентрации углеводородов в ПВС, превышающей верхний концентрационный предел распространения пламени (ВКПР). В таблице 3 приведены значения ВКПР для различных смесей воздуха и углеводородов.

За год наблюдений степень очистки ПВС от углеводородов изменялась в диапазоне от 70 до 80 % (около 30 % случаев). В то же время степень улавливания из ПВС лежала в пределах от 0,1 до 6,2 %, составив в среднем 2,3 % [15].

- Высокие затраты на электроэнергию ввиду применения компрессорной установки.

В данном виде установок степень улавливания, которая является ключевым показателем очистки ПВС, зависит не только от степени очистки, но также от технического совершенства установки.

Криогенный способ

Основными преимуществами установки данного вида являются:

- обеспечение высокой пожарной безопасности при работе установки;

- высокая степень очистки – до 99 % [13];

- теоретически возможно улавливания углеводородов групп С1-С4 [3];

- непрерывность процесса очистки паровоздушной смеси (схема работы «один включен, другой выключен») [14].

К недостаткам установки данного вида относятся:

- ограниченная теплообменным аппаратом (ТА) пропускная способность – до 2000 м3/ч [3];

- риск разрушения труб ТА из-за загрязнений и обморожения [14];

- необходимость в хладагенте [3].

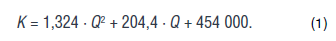

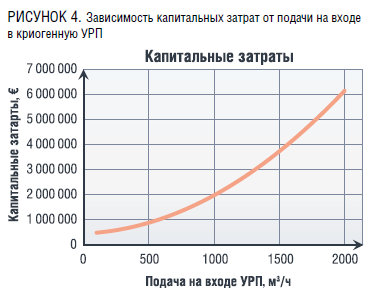

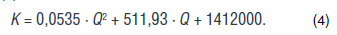

По данным из источников производителей данных установок [3], ориентировочные капитальные затраты определяются по следующей функции, описывающей зависимость капитальных затрат от производительности:

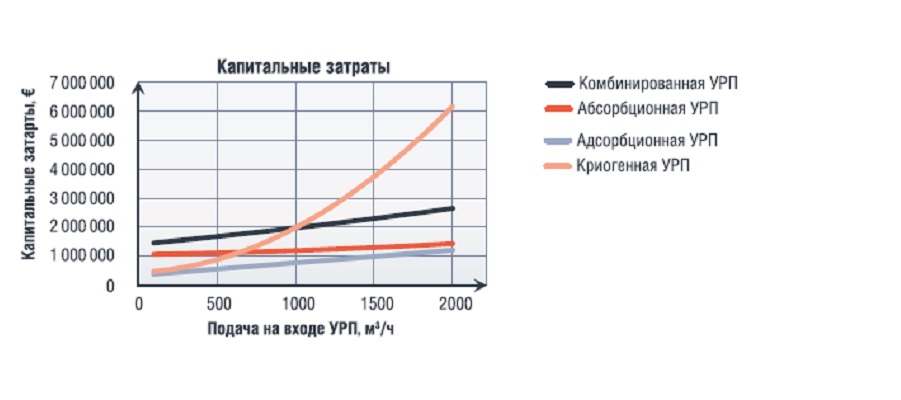

На рисунке 4 представлена зависимость изменения капитальных затрат от подачи на входе в УРП

На рисунке 4 представлена зависимость изменения капитальных затрат от подачи на входе в УРП

Данный вид установок является эффективным в плане энергопотребления. Однако при учете потребления азота экономическая составляющая понижается.

Абсорбционная установка рекуперации паров

Абсорбция представляет из себя процесс поглощения числа молекул жидкостью. Вещество, осуществляющее поглощение, называется абсорбентом, а поглощаемое вещество – абсорбатом. Абсорбер представляет из себя вертикальную колонну, в которой обеспечивается большая площадь контакта жидкости с газом [16, 17].

В основе любой абсорбционной установки лежит задача по увеличению площади контакта между абсорбентом и абсорбатом. По способу интенсификации процесса массообмена в результате абсорбции выделяют два основных типа абсорберов – с диспергированием жидкой фазы и с диспергированием газовой фазы [18, 19].

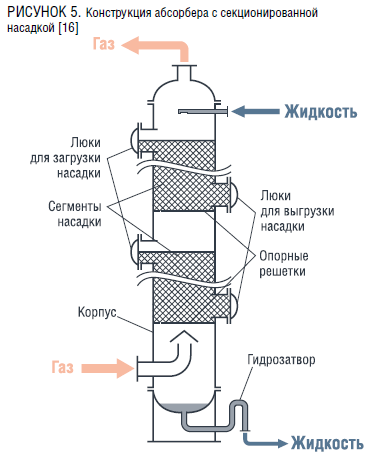

В нефтяной промышленности используются абсорбционные установки с секционированной насадкой (кольца Палля) [16]. На рисунке 5 представлена конструкция абсорбера данного вида.

В качестве абсорбента чаще всего используются нефть и дизельное топливо. Жидкость поступает в верхнюю часть колонны. ПВС поступает в нижнюю часть колонны. Затем они двигаются навстречу друг другу по схеме противоток, что является наиболее эффективной схемой движения потоков при массообмене. Происходит улавливание путем поглощения жидкостью углеводородов. При проходе через кольца Палля в средней части жидкость диспергируется, тем самым увеличивается площадь контакта двух фаз – ПВС и абсорбента, в верхней части кольца выполняют роль каплеуловителя.

Основными преимуществами установки данного вида являются:

- высокая пропускная способность: от 3000 до 100 000 м3/ч [13];

- высокая степень очистки – 95–98 %. Диапазон улавливаемых углеводородов – С3-С4 [13];

- обеспечение высокой пожарной безопасности при работе установки [3];

- относительно невысокие капитальные затраты [3];

- непрерывность процесса очистки паровоздушной смеси.

К недостаткам установки данного вида относятся:

- большие габариты установки [13];

- необходимость дополнительной емкости для абсорбента;

- зависимость от погодных условий [19];

- большие затраты на электроэнергию (порядка 6300 евро в год) [3].

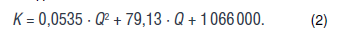

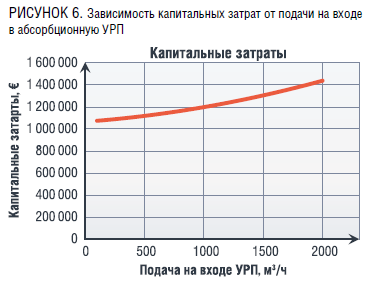

По данным из источников производителей данных установок [3], ориентировочные капитальные затраты определяются по следующей функции, описывающей зависимость капитальных затрат от производительности:

На рисунке 6 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

На рисунке 6 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

Данный вид установок является универсальным для объектов нефтяной отрасли, однако высокие капитальные затраты, зависимость от условий окружающей среды (температуры воздуха), высокое энергопотребление накладывают ограничения на ее применение.

Адсорбция представляет процесс поглощения молекул газообразной среды поверхностным слоем твердого тела. Вещество, осуществляющее поглощение называется адсорбентом, улавливаемое же вещество – адсорбатом. Адсорбция разделяется на химическую и физическую. В сфере, связанной с улавливанием паров углеводородов, большее распространение получила физическая адсорбция, так как химическая адсорбция является необратимым процессом, в ходе которого изменяется химический состав адсорбата. Физическая адсорбция основана на силах межмолекулярного взаимодействия, именуемых Ван-дер-Вальсовыми силами и является обратимым процессом. В качестве адсорбента могут использоваться следующие вещества [20, 21]:

· цеолит;

· активированный уголь;

· бурый железняк.

Наиболее часто в качестве адсорбента применяют уголь, так как он обладает большей доступностью и наименьшей ценой.

Установка данного типа состоит из пары адсорберов, так как в процессе эксплуатации происходит насыщение угля, ему необходимо время на восстановление. Данный процесс называется десорбцией. Десорбция осуществляется с помощью пропускания нагретого водяного пара через насыщенный адсорбент, тем самым происходит передача тепловой энергии адсорбату, находящемуся на поверхности угля, до тех пор, пока ее не будет достаточно для отделения от адсорбента. После окончания процесса десорбции поглощающие свойства адсорбента полностью восстанавливаются, температура проведения десорбции для активированного угля лежит в диапазоне 100–200 [20, 22].

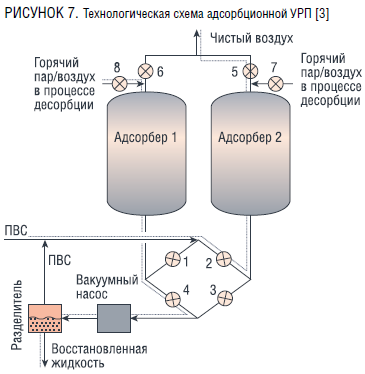

На рисунке 7 представлена технологическая схема УРП адсорбционного типа.

На рисунке 7 представлена технологическая схема УРП адсорбционного типа.

ПВС поступает в адсорбер 1 через задвижку 1. После прохождения через активированный уголь очищенный воздух через задвижку 6 выбрасывается в атмосферу. Адсорбер 2 находится на восстановлении. Через задвижку 7 в адсорбер подается горячий водяной пар/воздух. Далее посредством вакуумного насоса смесь углеводородов подается в разделитель (сепаратор), где происходит разделение адсорбата от пара/воздуха.

Основными преимуществами установки данного вида являются:

- высокая пропускная способность: от 400 до 15 000 м3/ч [23];

- высокая степень очистки – 95–98 %. Диапазон улавливаемых углеводородов – С1-С4 [13];

- независимость от погодных условий;

- непрерывность процесса очистки паровоздушной смеси.

К недостаткам установки данного вида относятся:

- высокая чувствительность к составу ПВС [3];

- дополнительные затраты на регенерацию адсорберов [23];

- повышенные меры пожарной безопасности [3].

По данным из источников производителей данных установок [3], ориентировочные капитальные затраты можно определить по следующей функции, описывающей зависимость капитальных затрат от производительности:

На рисунке 8 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

На рисунке 8 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

Годовые эксплуатационные затраты варьируются в пределах от 24 600 до 41 000 евро [3].

Данный вид установок так же, как и абсорбционный вид УРП, является универсальным и может быть применим на любых объектах нефтяной отрасли (от мелких нефтебаз до крупных портов). Однако ряд недостатков, связанных с обеспечением оборудования для десорбции, включающего ТА для подогрева водяного пара/воздуха, а также с неоднородностью поступающей ПВС, ограничивает применение адсорберов.

Комбинированная установка рекуперации паров

Существуют различные конструкции комбинированных установок, сочетающие в себе плюсы нескольких видов установок:

· компрессионно-криогенная;

· криогенно-адсорбционная;

· адсорбционно-абсорбционная;

· и др.

Наибольшее применение в нефтяной отрасли нашли адсорбционно-абсорбционные установки благодаря своей простоте в эксплуатации, надежности и безопасности по сравнению с другими.

Данный вид установки объединяет в себе два типа – абсорбционный и адсорбционный.

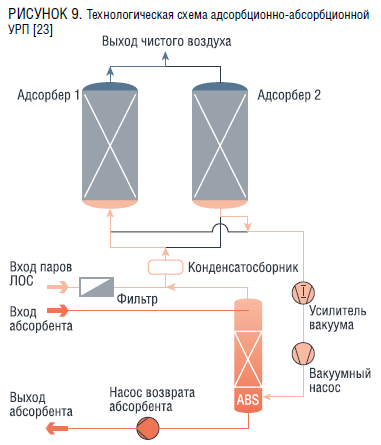

На рисунке 9 представлена технологическая схема адсорбционно-абсорбционной установки [23].

На рисунке 9 представлена технологическая схема адсорбционно-абсорбционной установки [23].

Паровоздушная смесь через огнепреградитель (на схеме не показан) по входной линии поступает на фильтр, где очищается от механических примесей и частиц-окислителей, осаждающихся на поверхности угля. Далее пары поступают в конденсатосборник, где происходит отделение капель конденсата. К конденсатосборнику подключен насос (на схеме не показан), обеспечивающий откачку собираемого конденсата в коллектор внутреннего возврата нефти. ПВС поступает к адсорберам, где происходит очистка и улавливание углеводородов. Затем очищенный воздух выбрасывается в атмосферу.

Процесс десорбции осуществляется вакуум-насосами, подающими пары адсорбированных углеводородов в абсорбер, в который одновременно сверху через распылитель подается абсорбент. Двигаясь в противотоке, абсорбент поглощает пары углеводородов. Использованный абсорбент насосом закачивается обратно в коллектор налива.

Данный тип установок объединяет в себе преимущества адсорбционной и абсорбционной установок.

Основными преимуществами установки данного вида являются:

- высокая пропускная способность: от 400 до 15 000 м3/ч [23];

- высокая степень очистки – 95–98 %. Диапазон улавливаемых углеводородов – С1-С4 [13];

- замкнутый цикл очистки ПВС [3, 10];

- наличие фильтров для обеспечения однородности поступающей ПВС [23];

- непрерывность процесса очистки паровоздушной смеси.

К недостаткам установки данного вида относятся:

- повышенные меры пожарной безопасности [3];

- зависимость от погодных условий (обмерзание и разрушение насадок) [19];

- относительно высокие капитальные затраты.

Для расчета зависимости капитальных затрат на установку от подачи производится сложение функций (2) и (3):

На рисунке 10 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

На рисунке 10 представлена зависимость изменения капитальных затрат от подачи на входе в УРП.

Данная установка имеет высокий уровень надежности и простоту в обслуживании, что создает высокую вероятность использования комбинированной УРП на объектах нефтяной промышленности.

Результаты и обсуждения

Установка мембранного типа обладает технологически и конструкционно сложными элементами. Одним из этих элементов является мембрана, используемая для улавливания углеводородов. Она имеет высокую стоимость, т.к. изготовление мембраны – сложный и трудоемкий технологический процесс. Кроме того, необходимо подбирать пористость мембраны отдельно для каждого состава ПВС. Поэтому применение данного вида установок нецелесообразно в нефтяной отрасли.

Компрессионная установка ввиду возможности образования взрывоопасных концентраций из-за повышенного давления, создаваемого в компрессорах, имеет ограниченное время работы ввиду высоких требований пожарной безопасности на объектах нефтяной промышленности. Вследствие чего степень улавливания данных установок находится на очень низком уровне. Поэтому применение данного вида установок нецелесообразно на объектах нефтяной отрасли.

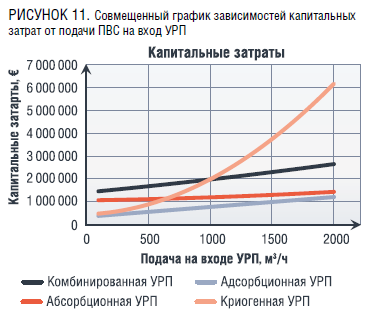

Для криогенной, адсорбционной, абсорбционной и комбинированной УРП строится совмещенный график зависимостей капитальных затрат от подачи ПВС на вход УРП.

На рисунке 11 приведен совмещенный график зависимостей капитальных затрат от подачи ПВС на вход УРП.

Таким образом, из графика, приведенного на рисунке 16, определяется, что криогенный тип установок является капиталоемким и уступает по производительности другим видам. Его применение в нефтяной отрасли возможно только в случае, если объект является небольшим по размерам, т.е. необходима малая пропускная способность (капитальные затраты стремятся к минимуму), и рядом с объектом нефтяной отрасли (нефтебазой) находится предприятие по производству хладагентов.

Наиболее экономичными являются адсорбционная и абсорбционная установки. Однако адсорбционная установка является более устойчивой к переменным погодным условиям, чем абсорбционная. К тому же для абсорбционной установки необходим крупный источник абсорбента. Но абсорбционная установка имеет более широкий диапазон подач ПВС. Применимость абсорбционных установок возможна в южных регионах на крупных нефтебазах, портах, где есть источник абсорбента, в качестве которого будет выступать хранящийся продукт. Кроме того, диапазон улавливаемых углеводородов указывает на то, что данный вид установок наиболее применим к парам бензина. Применение адсорбционной установки возможно на малых объектах ввиду необходимого требования однородности продукта для обеспечения эффективного улавливания ПВС, но эти объекты могут иметь более суровые погодные и климатические условия, чем объекты, располагающие установками абсорбционного типа.

Установка комбинированного типа при относительно небольшой разнице в капитальных вложениях по сравнению с адсорбционной и абсорбционной установками обладает универсальностью. Ее применение возможно как на малых, так и на крупных объектах ввиду широкого диапазона подач ПВС. По сравнению с абсорбционным типом, диапазон улавливаемых углеводородов составляет С1-С4. Обеспечение данного диапазона достигается за счет включения фильтров тонкой очистки, а также применения замкнутого контура десорбции. По сравнению с адсорбционным типом, процесс улавливания паров имеет замкнутый цикл, нет необходимости в отдельной емкости для сбора конденсата.

Таким образом, установка рекуперации комбинированного типа является самой эффективной с точки зрения совокупности финансовых и технических показателей.

Выводы

Основными показателями оценки эффективности применения УРП различных видов являлись капитальные и эксплуатационные расходы, пропускная способность, условия работы, степень очистки, группа улавливаемых углеводородов, а также простота и надежность конструкции.

В результате анализа и сравнения установок наиболее оптимальной по совокупности всех вышеприведенных показателей является УРП комбинированного (адсорбционно-абсорбционного) типа. Данный вид установок рекомендуется к применению на наиболее ответственных объектах с большим диапазоном величин пропускной способности и видов нефтепродуктов. Так, данный вид установок используется на одном из передовых по технологическому оснащению нефтяных перевалочных портов – Козьмино. Однако в ходе эксплуатации был выявлен ряд недостатков, которые могут быть устранены при помощи различных модификаций конструкции.

Литература

1. Пшенин В.В., Закирова Г.С Повышение эффективности систем улавливания паров нефти при товарно-транспортных операциях на нефтеналивных терминалах. Записки Горного института. – 2023. – DOI 10.31897/PMI.2023.29.

2. Архипова О.В., Иванова А.В., Безбородов Ю.Н. Методы и установки по рекуперации углеводородных паров при сливо-наливных операциях на нефтебазах и АЗС. X Всероссийская конференция «Молодежь и наука»

3. Measures to Reduce Emissions of VOCs during Loading and Unloading of Ships in the EU. AEAT/ENV/R/0469 ls 2. Report: официальный сайт Европейской комиссии.

4. Короленок А.М., Зоря Е.И., Лощенкова О.В. Система обеспечения и контроля качества нефтепродуктов при приеме, хранении и отпуске в организациях нефтепродуктообеспечения. – М.: ООО «МАКС Пресс», 2019. – 244 с.

5. Логико-имитационное моделирование функционирования энергетических систем / И.Ю. Лисин, С.В. Ганага, А.М. Короленок, Ю.В. Колотилов // Нефтяное хозяйство. – 2019. – № 2. – С. 94–98. – DOI 10.24887/0028-2448-2019-2-94-98.

6. Безродный А.А., Цзинь В., Короленок А.М. Целеполагание, устойчивость и построение структур систем нефтепродуктообеспечения // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. – 2019. – Т. 9. – № 1. – С. 99–105. – DOI 10.28999/2541-9595-2019-9-1-99-105.

7. Послание Президента РФ от 21.04.2021 г. б/н

8. Коршак А.А. Нефтебазы и автозаправочные станции: учеб. пособие. Ростов-на-Дону: Феникс, 2015. – 494 с.

9. Сунгатуллин Р.З., Коршак А.А., Зябкин Г.В. Современное состояние рекуперации паров при операциях с нефтью и нефтепродуктами // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. –2017. – Т. 7. – № 5. – С. 111–119.

10. Коршак А.А., Зябкин Ан.А., Захарченко А.В. Оценка области применения установок рекуперации паров нефтепродуктов по зарубежным данным // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. – 2023. – Т. 13. – № 3. – С. 252–260.

11. Тихонов А.Г. Рекуперация паров, образующихся при наливе стабильного конденсата // Нефтепереработка и нефтехимия. Научно-технические достижения и передовой опыт. – 2009. – № 12. – С. 35–39.

12. Любин Е.А., Занетдинов К.А., Белов Д.Ю. Оценка эффективности комбинированной мембранно-эжекторной системы улавливания легких фракций // Нефтегазовое дело. – 2020. – Т. 18. – № 3. – С. 69–79.

13. Faisal I. Khan, Aloke Kr. Ghoshal removal of volatile organic compounds from polluted air // Journal of Loss Prevention in the Process Industries. – 2000. – № 13. – P. 527–545.

14. Коршак А.А., Коршак Ан.А., Пшенин В.В. К расчету фазовых переходов в конденсационных установках рекуперации паров нефти и нефтепродуктов // Нефтяное хозяйство. – 2021. – № 6. – С. 98–101. – DOI 10.24887/0028-2448-2021-6-98-101.

15. Коршак А.А., Коршак Ан. А. Принципы расчета степени улавливания углеводородов при применении установок рекуперации паров нефти и нефтепродуктов // Проблемы сбора, подготовки и транспорта нефти и нефтепродуктов. – 2023. – № 1 (141). – С. 113–122. – DOI 10.17122/ntj-oil-2023-1-113-122.

16. Броунштейн Б.И., Щеголев В.В. Гидродинамика, массо- и теплообмен в колнных аппаратах. – Л.: Химия, 1988. – 336 с.

17. Эксплуатация объектов трубопроводного транспорта нефти и нефтепродуктов: В 2-х томах / Ю.Д. Земенков, Р.Р. Исламов, Я.М. Курбанов [и др.]. Том 1. – Тюмень: Тюменский индустриальный университет, 2022. – 313 с.

18. Эксплуатация объектов трубопроводного транспорта нефти и нефтепродуктов: учебное пособие: в 2 томах / Ю.Д. Земенков, Р Р. Исламов, А.К. Николаев [и др.]. Том 2. – Тюмень: Тюменский индустриальный университет, 2022. – 315 с.

19. Методика прогнозирования степени улавливания паров углеводородов при абсорбции / А.А. Коршак, А.В. Николаева, А.С. Нагаткина [и др.] // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. – 2020. – Т. 10. – № 2. – С. 202–209. – DOI 10.28999/2541-9595-2020-10-2-202-209.

20. Кинле Х., Бадер Э. Активные угли и их промышленное применение / Пер. с нем. – Л.: Химия, 1984. – 216 с.

21. Слесаренко В.В., Лапшин В.Д., Соколова П.А. Совершенствование установок рекуперации паров нефти для снижения вредных выбросов в атмосферу // Горный информационно-аналитический бюллетень (научно-технический журнал). – 2013. – № 53. – С. 182–189.

22. Кривошея И.В., Солтанов С.Х., Юнусов Х.Б. Применение установки рекуперации нефтепродуктов, основанной на адсорбционных свойствах активированного угля // Актуальные проблемы биологической и химической экологии. Сборник материалов V международной научно-практической конференции. – 2016. – С. 304–307.

23. Официальный сайт компании CarboVac