Ключевые слова: промысловые трубопроводы, диагностика, экстремальные температуры, неразрушающий контроль, робототехника.

Эксплуатация промысловых трубопроводов в условиях экстремальных температур является одной из наиболее сложных инженерных задач современной нефтегазовой отрасли. Традиционные методы диагностики и контроля технического состояния трубопроводных систем зачастую оказываются недостаточно эффективными при высоких или низких температурах, когда изменяются физико-химические свойства транспортируемых флюидов, усиливаются процессы коррозии и происходят структурные изменения материалов [1]. Традиционные методы (визуальный и измерительный контроль, ультразвуковая, магнитопорошковая дефектоскопия и др.) регламентируются общими требованиями ГОСТ 18353‑79 и соответствуют нормам ГОСТ Р 55724‑2013 при применении ультразвуковых методов. Данная статья направлена на обзор современных методов диагностики промысловых трубопроводов, а также на разработку концепции интегрированной системы, объединяющей традиционные методы неразрушающего контроля с современными робототехническими решениями.

Актуальность темы обусловлена необходимостью повышения надежности эксплуатации трубопроводов, что непосредственно влияет на безопасность технологических процессов и снижение экономических потерь в случае аварий. Использование комплексного подхода позволяет не только своевременно выявлять дефекты, но и прогнозировать развитие отказов, что является важным для определения остаточного ресурса трубопроводов.

Обзор современных методов диагностики промысловых трубопроводов

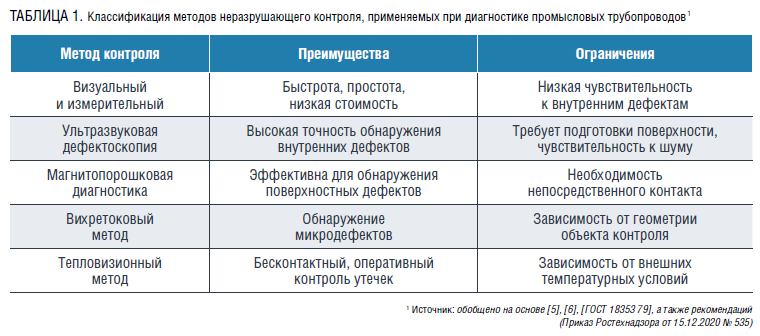

На сегодняшний день диагностика промысловых трубопроводов основывается на широком спектре методов неразрушающего контроля (НК), которые включают в себя визуальный и измерительный контроль (ВИК), ультразвуковую дефектоскопию, магнитные и вихретоковые методы, а также тепловизионный и радиационный контроль [8]. Каждый из этих методов обладает своими достоинствами и ограничениями, особенно при работе в условиях экстремальных температур.

Так, визуальный контроль остается одним из самых доступных методов и позволяет проводить первичную оценку состояния трубопровода после подготовки поверхности путем удаления коррозионных отложений и изоляционных покрытий. Однако данный метод не всегда способен выявить скрытые дефекты, находящиеся внутри металла.

Ультразвуковые методы диагностирования обеспечивают возможность обнаружения внутренних дефектов, таких как трещины и непровары сварных соединений. Магнитные методы контроля, включая магнитопорошковую дефектоскопию, широко применяются для выявления поверхностных и подповерхностных дефектов, обусловленных изменением магнитных свойств материала. Вихретоковый метод позволяет обнаружить мелкие дефекты, такие как микротрещины, за счет анализа искажений вихревых токов, возникающих в присутствии дефектов [9]. Тепловизионные методы контроля являются эффективными для определения мест утечек и локальных нарушений теплообмена, что особенно актуально в условиях высоких температур.

Кроме того, современные достижения в области робототехники позволяют использовать внутритрубные инспекционные устройства, способные самостоятельно передвигаться по трубопроводам и проводить комплексную диагностику с использованием нескольких методов контроля одновременно. Такие системы повышают оперативность и точность обследования, а также позволяют существенно снизить затраты на проведение ремонтных работ.

Согласно российским нормам (см. [Федеральные нормы и правила в области промышленной безопасности, приказ № 534 от 15.12.2020] и методику диагностики промысловых трубопроводов М‑01.02.04‑08), периодичность комплексного диагностирования составляет 8 лет для низкой категории риска, 4 года — для средней, 1 год — для высокой и очень высокой. При этом для объектов с высокой и очень высокой категорией риска нередко рекомендуется проведение внутритрубного диагностирования (ВТД) с применением высокоточных магнитных и/или ультразвуковых дефектоскопов.

Физико-химические особенности флюидов и влияние экстремальных температур на эксплуатацию трубопроводов

Эксплуатационные условия трубопроводов в экстремальных температурных режимах существенно отличаются от стандартных условий. При высоких температурах, характерных для регионов Ближнего Востока, наблюдаются изменения вязкости флюидов, испаряемость легких фракций и повышенная коррозионная активность, что ведет к быстрому разрушению защитных покрытий и ускоренному старению материалов [2]. В условиях низких температур, типичных для районов Крайнего Севера, флюиды могут загустевать, образовываться парафиноотложения, а также возрастают риски образования газогидратов, что приводит к закупорке трубопроводов.

Помимо вопросов внутренней коррозии, стоит учитывать также внешние воздействия (почвенная, атмосферная и микробиологическая коррозия), что особенно критично при укладке трубопровода в заболоченных или вечномерзлых грунтах [см. ГОСТ Р 51164‑98 и др.].

Данные особенности требуют адаптации методов диагностики. Физико-химический анализ флюидов, их вязкости, поверхностного натяжения и фазовых переходов является ключевым этапом при оценке технического состояния трубопроводов. Различные методы неразрушающего контроля демонстрируют измененную эффективность в зависимости от температурного режима, что обусловлено изменением магнитных и акустических характеристик материалов [4]. В этой связи особое значение приобретает интеграция нескольких методов контроля для получения максимально достоверных данных.

Основные принципы интеграции

Предлагаемая концепция комплексной системы диагностики основана на интеграции традиционных методов неразрушающего контроля с современными робототехническими решениями. Такой подход позволяет использовать преимущества каждого метода, компенсируя их индивидуальные ограничения. Основными компонентами системы являются:

Модуль визуального контроля – используется для первичного обследования и идентификации явных дефектов.

Акустико-эмиссионный модуль – позволяет обнаружить микротрещины и признаки начала разрушения материалов.

Магнитометрический модуль – применяется для регистрации аномалий в магнитном поле, вызванных дефектами.

Тепловизионный модуль – используется для контроля температурного режима и выявления мест утечек.

Робототехническая платформа – обеспечивает автономное перемещение по трубопроводу и объединяет данные, полученные от различных модулей.

Пример классификации методов контроля

Интеграция и алгоритм работы системы

Интегрированная система диагностики реализует следующий алгоритм:

· Сбор исходных данных. На начальном этапе производится сбор данных о температурном режиме, давлении и физико-химических характеристиках транспортируемых флюидов.

· Первичный визуальный осмотр. Роботизированное устройство с камерой высокого разрешения проводит первичный осмотр внутренней поверхности трубопровода.

· Акустико-эмиссионный и магнитометрический контроль. Устройства, оснащенные соответствующими датчиками, фиксируют акустические сигналы и аномалии магнитного поля, характерные для дефектных участков.

· Тепловизионное обследование. Тепловизор регистрирует распределение температуры по поверхности трубопровода, выявляя потенциальные утечки и нарушения теплоизоляции.

· Анализ и интеграция данных. Специализированное программное обеспечение объединяет полученные данные, формируя полную карту технического состояния трубопровода с указанием мест и характеристик обнаруженных дефектов.

Кроме того, при выявлении серьезных аномалий по результатам ВТД рекомендуется проводить дополнительный дефектоскопический контроль (ДДК) на отдельных шурфованных участках, чтобы уточнить реальные размеры и глубину коррозионных повреждений перед ремонтом[1].

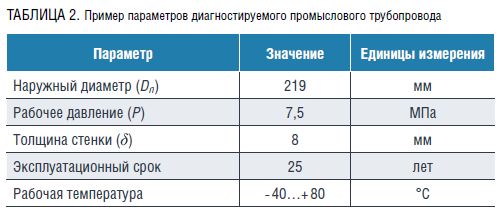

Указанные параметры дополнительно должны содержать сведения об уровне риска по [Правилам безопасности, приказ № 534 от 15.12.2020], а также год ввода в эксплуатацию, материал труб согласно сертификатам и схему прокладки (подземная/надземная), см. методические указания М‑01.02.04‑08, п.5.1.

Технико-экономическое обоснование предложенной системы

Комплексная система диагностики промысловых трубопроводов, объединяющая несколько методов неразрушающего контроля, позволяет существенно снизить риск аварийных ситуаций за счет своевременного обнаружения дефектов и оперативного принятия мер по их устранению. Технико-экономический анализ показывает, что применение робототехнических систем для диагностики трубопроводов позволяет:

Сократить затраты на проведение контрольных работ за счет автоматизации процесса.

Уменьшить риск аварий и связанных с ними экологических и экономических потерь.

Повысить точность определения остаточного ресурса трубопровода, что способствует оптимизации графиков технического обслуживания.

Экономическая эффективность системы обосновывается сравнением затрат на проведение диагностики с последующим ремонтом дефектных участков и затратами, возникающими в случае аварийных ситуаций. Например, модельный расчет для участка нефтепровода показал, что применение диагностической системы может снизить затраты на ликвидацию последствий аварии на несколько миллионов рублей, что особенно актуально для объектов с большой протяженностью и высокой стоимостью эксплуатации.

Перспективы развития и рекомендации

Современные тенденции развития неразрушающего контроля направлены на интеграцию методов, позволяющую достигать максимально высокой точности и оперативности диагностики. Перспективным направлением является внедрение систем искусственного интеллекта для анализа и интерпретации данных, получаемых с различных датчиков, что позволит автоматизировать процесс принятия решений.

Рекомендуется продолжить исследования по следующим направлениям:

- Разработка алгоритмов обработки сигналов, получаемых при акустико-эмиссионном и магнитометрическом контроле, с целью повышения чувствительности обнаружения мелких дефектов.

- Оптимизация конструкций робототехнических платформ для повышения их маневренности и проходимости в сложных геометрических условиях трубопроводов.

- Проведение пилотных испытаний интегрированной системы на различных типах промысловых трубопроводов, эксплуатируемых в условиях экстремальных температур.

- Разработка методических рекомендаций для операторов диагностических систем, с учетом специфики эксплуатации в жарком и холодном климате.

Заключение

В статье был проведен обзор современных методов диагностики промысловых трубопроводов в условиях экстремальных температур, а также предложена концепция интегрированной системы, объединяющей традиционные методы неразрушающего контроля с современными робототехническими решениями. Проведен анализ влияния экстремальных температур на физико-химические свойства флюидов и эксплуатационные характеристики трубопроводов. Технико-экономическое обоснование показало высокую эффективность применения интегрированной системы для предотвращения аварийных ситуаций и оптимизации затрат на техническое обслуживание. Полученные результаты могут служить основой для дальнейших исследований и разработки практических рекомендаций по повышению надежности эксплуатации промысловых трубопроводов в экстремальных климатических условиях.

Литература

1. Абрамян, С.Г., Савеня, С.Н., & Савеня, А.А. (2011). Контроль качества систем трубопроводного транспорта на всех этапах строительства и эксплуатации [Электронный ресурс]. Волгоград: ВолгГАСУ.

2. Collins, D. (1992). Damage to materials in constructions. В: The 58th Autumn Symposium IGE, London, 24–25 November 1992, pp. 88–94.

3. Дьяконов, А.А., & Козлов, И.В. (2020). Научно-технические разработки в области диагностики промысловых трубопроводов. Губкинский университет. DOI: 10.33285/2073-9028-2020-1(298)-79-88.

4. EN 13018:2001. (2001). European Standard on Non-Destructive Testing – Visual Inspection. Brussels: CEN.

5. Федеральный закон от 21.07.1997 № 116-ФЗ. О промышленной безопасности опасных производственных объектов. – Введ. 25.07.1997. – [Электронный ресурс]. – Доступ: www.consultant.ru.

6. ГОСТ 18353-79. (1979). Контроль неразрушающий. Классификация видов и методов. Москва: Стандартинформ.

7. ГОСТ 9.602-2016. Единая система защиты от коррозии и старения. Защита подземных металлических сооружений от коррозии.

8. ГОСТ Р 51164-98. Трубопроводы магистральные. Общие требования к защите от коррозии.

9. ГОСТ Р 52630-2012. Сосуды и аппараты стальные. Общие технические условия.

10. ГОСТ Р 55724-2013. (2013). Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Москва: Стандартинформ.

11. Мустафин, Ф.М., Быков, Л.И., Васильев, Г.Г., и др. (2007). Технология сооружения газонефтепроводов. Уфа: Нефтегазовое дело.

12. Новиков, В.Ф., Яценко, Т.А., & Бахароев, М.С. (2004). Промысловые трубопроводы и оборудование: Учебное пособие для студентов вузов. Москва: Недра.

13. Приказ Ростехнадзора от 15.12.2020 № 534. Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности объектов магистрального трубопроводного транспорта».

14. Приказ Ростехнадзора от 15.12.2020 № 535. Об утверждении федеральных норм и правил в области промышленной безопасности «Правила безопасности магистральных трубопроводов».

15. РД 03-606-03. Методические указания по неразрушающему контролю трубопроводов. – Введ. 01.06.2003.

16. Селезнева, А.А., Садилов, А.И., Чепкасова, О.А., & Лосев, Д.А. (2015). Методы технического диагностирования промысловых трубопроводов для оценки технического состояния. Молодой ученый, № 22 (102), 185–187.

17. СП 36.13330.2012. Свод правил. Магистральные трубопроводы.