На сегодняшний день в Российской Федерации в эксплуатации находится более 250 тыс. км магистральных трубопроводов (включая 180 тыс. км газопроводов, 54 тыс. км нефтепроводов и 16 тыс. км нефтепродуктопроводов) [1]. Нормативный срок службы трубопроводов на сегодняшний день составляет 25 лет [2]. Однако большинство из эксплуатируемых газонефтепроводов выработали свой срок, но продолжают работать (средний возраст трубопроводов в России свыше 27 лет). Структура распределения трубопроводов по возрасту приведена на рис. 1

РИС. 1. Структура магистральных трубопроводов по длительности эксплуатации

Согласно НТД, такие трубопроводы должны подлежать замене, что наиболее правильно с точки зрения промышленной безопасности и экологии: минимизирование риска аварии и загрязнения окружающей среды. Но с экономической точки зрения прокладка нового трубопровода взамен старого влечет колоссальные затраты, которые могут не окупиться, так как большая часть из таких газонефтепроводов идет от месторождений, находящихся в эксплуатации уже долгое время и чей ресурс уже достаточно исчерпан. Поэтому актуальным становится вопрос определения остаточного ресурса таких газонефтепроводов.

Однако для того чтобы можно было использовать этот ресурс, необходимо как можно более точно определить состояние металла трубы: наличие дефектов (трещины, свищи, уменьшение толщины стенки вследствие коррозионного износа и др.), а также оценить общее состояния металла.

Сегодня для многих современных сооружений и конструкций все чаще наряду со статическими прочностными расчетами проводят также расчеты долговечности и длительной прочности в условиях циклических нагрузок.

Малоцикловое нагружение отмечается в нефтепроводах, где пульсация давления нефти обусловлена технологическим режимом перекачки.

С развитием газовой промышленности, увеличением мощностей перекачки газа и перемещением месторождении газа в районы со сложными геокриологическими условиями возникает вопрос о необходимости оценки долговечности или усталостной прочности газопровода. Натурные исследования выявили, что применение агрегатов большой единичной мощности приводит к повышению уровня нагруженности трубопроводов компрессорных станций, возникновению вибраций трубопроводов, появлению трещин в отводах и тройниках. Существующими нормативными расчетами невозможно установить степень опасности такого нагружения, а также оценить действительный уровень напряжений и характер повреждений и отказов таких участков, если в линейной части газопроводов дополнительно проявились нагрузки и воздействия специального характера:

• механическое воздействие грунтов на газопроводы;

• нерасчетные перемещения участков газопроводов за счет осадки или пучения грунтов;

• температурные перемещения трубопроводов, опасные в зоне отводов, крановых узлов, перемычек и т.п.

Из опыта эксплуатации следует, что большая часть аварий происходит без видимых причин и часто при давлениях газа ниже рабочих. Отсутствуют пластические макродеформации по периметру трубы и у кромок в местах максимального раскрытия трещин в центре разрыва, а разрушения в основном носят очаговый характер.

Механические свойства металла, в том числе твердость и ударная вязкость, остаются прежними, и охрупчивания металла из-за потери свойств (старение, наводороживание) не происходит. Это означает что разрушение вызвано не однократной статической нагрузкой, а переменным длительным нагруженнем.

Возможности применения нейросетей для оценки остаточного ресурса

Сегодня ИНС применяется во многих сферах – распознавание образов, классификация, категоризация, прогнозирование [3].

При помощи ИНС успешно решаются задачи прогнозирования – в литературе приводятся примеры применения ИНС для прогнозирования курсов акций, спроса, потребления на основе временных рядов. В основном это задачи из области экономики, финансов.

С совершенствованием измерительных технологий, компьютерных систем появляются новые области применения ИНС, внедрения нейрокомпьютеров (нейрочипов). В нефтяной и химической промышленности с использованием ИНС уже созданы коммерческие и демонстрационные прототипы для следующих задач: идентификация неисправностей оборудования; анализ геологической информации; разведка залежей минералов по данным аэрофотосъемок; анализ составов примесей; управление процессами. Применение же ИНС для оперативного прогнозирования и оценки состояния оборудования позволило бы сократить вероятность аварий [4].

Большим преимуществом ННС является то, что возможно использовать так называемую нечеткую информацию. Это, например, мнения экспертов, субъективные пожелания, суждения такого типа, как «сильный», «слабый», «не очень много», «скорее да, чем нет», «большая долговечность», «не очень высокая надежность» и т.п., то есть эта информация «размытая», нечеткая. Если в детерминированных («четких») вычислениях такая информация просто отбрасывалась, то, используя подходы теории нечетких множеств, ее можно определенным образом учитывать.

В процессе обучения такая гибридная сеть подстраивает веса входящих нейронов и обучается наилучшим образом отвечать имеющейся связи между входными и выходными переменными. Другими словами, создается некая математическая модель процесса или явления.

При этом эта модель зачастую адекватнее сложной и громоздкой аналитической модели, создается проще и быстрее. При изменении неких констант (внешних условий, характеристик и свойств объекта) она легко переобучается.

В работе [5] рассматривалась проблема определения усталостной долговечности стали 30ХГСНА на основе данных о параметрах качества поверхностного слоя металла путем применения нейронечетких сетей

В работе [6] предлагается алгоритм прогнозирования остаточного ресурса деталей машин и конструкций на основе количественной обработки изображений микроструктуры поверхности. Алгоритм приводится в общем виде, без характеристики структурных элементов, что затрудняет его использованием. К тому же при этом не учитываются напряженно-деформированное состояние и влияние внешней среды.

Обученная нейронная сеть способна за короткое время дать ответ об уровне накопленных повреждений по нескольким разнородным данным технической диагностики. Ответ, выдаваемый сетью, будет содержать оценку состояния текущей поврежденности в относительном виде: отнесенную к предельному состоянию (в долях единицы).

Циклические нагрузки в магистральных газопроводах

Циклы представляют собой сложные синусоидальные зависимости, учитывающие расстояние от НПС или КС, а также пульсации давления в трубах, воздействие внешних сил (температурные колебания, сейсмические воздействия, напряжения при укладке и т.д.). Степень циклической усталости металла в трубопроводах тем выше, чем выше давление перекачиваемой среды. Наибольший износ металла вследствие циклических нагрузок будет происходить в газонефтепроводах с большей величиной давления перекачиваемой среды.

Если принять тот факт, что стенка трубопровода подвержена циклическим перепадам напряжений, то необходимо определить величину амплитуды пульсаций давления газа, как основную причину изменения напряжений. Также необходимо выяснить возможны ли проявления усталостных явлений в металле при таком режиме работы. Данные об этом можно получить только с тензодатчиков, при помощи которых можно измерить величину напряжений в трубе.

Таким образом, участки газопроводов, примыкающих к компрессорным станциям, в большей степени подвержены изменению давления газа в трубе, что в свою очередь приводит к колебаниям напряжений около 5–10 % предела текучести металла труб. Количество циклов за год может достигать значения 105÷106. Данная ситуация происходит в обычных условиях эксплуатации трубы. Также факторами, влияющими на проявления циклических нагрузок, являются: переходные режимы на компрессорных станциях, профилактические отключения.

Практически следует учитывать опасность усталостного разрушения металла в зонах концентрации напряжений, которыми являются коррозионные каверны, язвы, дефекты в сварных швах (подрезы, поры, непровары и т.д.), риски и задиры, геометрические дефекты. В концентраторах уровень напряженного состояния выше, и появляются остаточные деформации, имеет место типичная малоцикловая усталость. Анализ тензометрических измерений показывает, что можно выделить два характерных по нагрузкам объекта: первый – трубопроводы КС и примыкающий к ним начальный участок газопровода; второй – непосредственно линейную часть МГ.

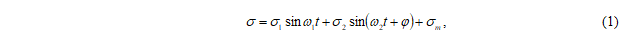

При анализе долговечности различных участков газонефтепроводов необходимо использовать два подхода. В общем случае, когда напряжения в металле являются стационарным случайным процессом и имеет место многоцикловая усталость, то необходимо применять методику, изложенную в [7, 8]. В эксплуатационных режимах работы наблюдается двухчастотный процесс нагружения, и, следовательно, необходим подход, описанный в [9]. Суть его состоит в том, что изменение напряжений в металле труб может быть представлено в виде:

Данные циклы имеют небольшую амплитуду, порядка 0,1–0,3 МПа, что ведет к изменению кольцевых и продольных напряжений на величину 30–40 МПа. Однако частота таких колебаний достаточно высока. Средний период колебаний для магистральных газопроводов составляет 4–5 часов.

В качестве примера был проведён расчет колебания напряжений в магистральном газопроводе «Бованенково – Ухта».

Уравнения колебаний:

ТАБЛИЦА 1. Данные для построения графика колебаний напряжения

|

t, c |

|

|

|

0 |

327,4 |

226,9 |

|

10 |

327,8 |

227 |

|

20 |

328,3 |

227,1 |

|

30 |

328,7 |

227,3 |

|

··· |

··· |

··· |

|

3250 |

363,58 |

237,73 |

|

3260 |

363,59 |

237,74 |

|

3270 |

363,58 |

237,73 |

|

··· |

··· |

··· |

|

10740 |

290,84 |

215,91 |

|

10750 |

290,83 |

215,91 |

|

10760 |

290,84 |

215,91 |

|

··· |

··· |

··· |

|

14090 |

327,3 |

226,8 |

|

14100 |

327,6 |

227 |

|

14110 |

328 |

227,1 |

На рисунке 2 представлен график изменения напряжений, подчиняющийся выражению (2).

РИС. 2. График изменения напряжений в материале трубы МГ «Бованенково – Ухта»

Эксплуатационное нагружение достаточно сложное, однако можно выделить доминирующий тип нагружения, в данном случае это внутреннее давление в трубопроводе, и для данного типа загрубения определить напряженно-деформирование состояние. К наиболее часто встречающимся типам нагружения, применительно к которым создаются испытательные машины, относятся: чистый и поперечный изгибы, осевое растяжение (сжатие), кручение, нагружение внутренним давлением при наложении гидростатического давления, комбинированные виды нагружения с целью воспроизведения различных сложнонапряженных состояний.

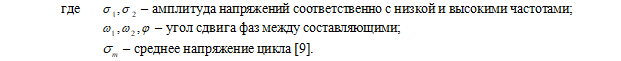

Рассмотрим случай оценки сопротивления усталости трубопровода при условии наличия локальных концентраторов напряжений, что соответствует реальному режимы работы трубопровода, поскольку наличие в стенке трубы различных дефектов достаточно распространенная ситуация. Исходным положением в данной постановке является то, что весь трубопровод деформируется упруго, за исключением областей, где расположены дефекты. На этих участках возникает пластическая деформация, поскольку любой дефект является концентратором напряжений. Подобный подход позволяет в качестве основы для дальнейшей оценки сопротивления усталости во всем теле использовать результаты решения в упругой постановке. Упругие поля напряжений и деформаций обозначаются символами σ и ε. Значения упругих напряжений и деформаций, получаемые с учетом концентрации напряжений, будут определяться по следующим формулам [10]:

Для обозначения локальных полей напряжений и деформаций, обусловленных концентрацией напряжений, используются символы ξ, e соответственно. В данном случае e – полная деформация, являющаяся суммой упругой и пластической деформации.

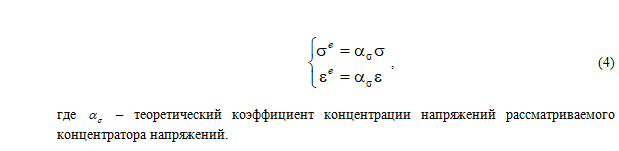

Для нахождения локальных полей напряжений и деформаций, обусловленных концентрацией напряжений, необходимо пользоваться правилом Нейбера (H. Neuber) [11]. Согласно данному правилу, плотность полной энергии в упругом случае равна плотности действительной (локальной) полной энергии. Смысл приведенного утверждения иллюстрируется на рис. 3.

РИС. 3. Иллюстрация правила Нейбера

На данном рисунке линия 1 – диаграмма деформирования упругого тела, линия 2 – диаграмма деформирования материала с учетом неупругих деформаций.

Используя правило Нейбера для различных значений коэффициента интенсивности напряжений, можно получить значения усталостной прочности для стенки трубопровода. Усталостной прочностью в таких расчетах считается такое значение амплитуды напряжений, при котором отказ произойдет в ходе одного полуцикла напряжения. Таким образом, для оценки остаточного ресурса имеет смысл применять значение усталостной прочности, поскольку имеет место работа трубопроводов в циклическом режиме.

Приведя циклы к упрощенной модели, появляется возможность в лабораторных условиях смоделировать состояние металла практически для любого момента времени на заданном расстоянии.

Полученные в лабораторных условиях образцы с разной степенью циклической усталости (наработки) можно диагностировать для получения различных диагностических параметров, например: скорости прохождения ультразвуковых волн через металл, напряженности магнитного поля металла, твердости и др. При проведении диагностики трубопроводов реальные значения диагностических парам сравниваются с лабораторными. По результатам сравнения можно сделать вывод о текущем состоянии металла труб и дать прогноз остаточного ресурса.

Получение значения остаточного ресурса в пакете MATLAB

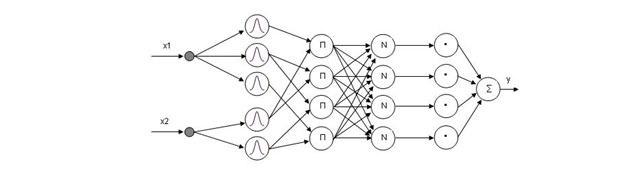

Создание ИНС и работа с ней может была проведена в математическом пакете MATLAB R2014a с использованием модуля Anfis, который реализует систему нечеткого вывода типа Сугено в виде пятислойной нейронной сети прямого распространения сигнала.

В модуле ANFIS реализована система нечеткого вывода Сугено в виде пятислойной нейронной сети прямого распространения сигнала. Каждый из слоев имеет свое назначение:

-

первый слой – термы входных переменных;

-

второй слой – антецеденты (посылки) нечетких правил;

-

третий слой – нормализация степеней выполнения правил;

-

четвертый слой – заключения правил;

-

пятый слой – агрегирование результата, полученного по различным правилам .

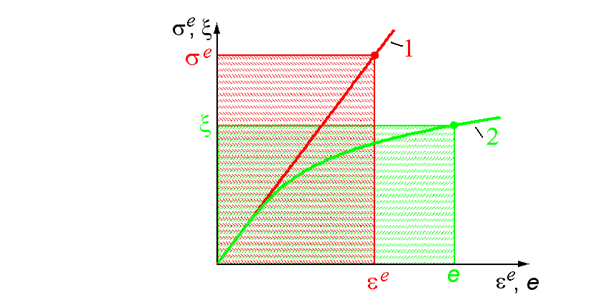

Входы сети в отдельный слой не выделяются. На рис. 4 изображена ANFIS-сеть с двумя входными переменными (x1 и x2) и четырьмя нечеткими правилами. Для лингвистической оценки входной переменной x1 используется 3 терма, для переменной x2 – 2 терма.

РИС. 4. Пример простейшей нейронной сети в модуле Anfis

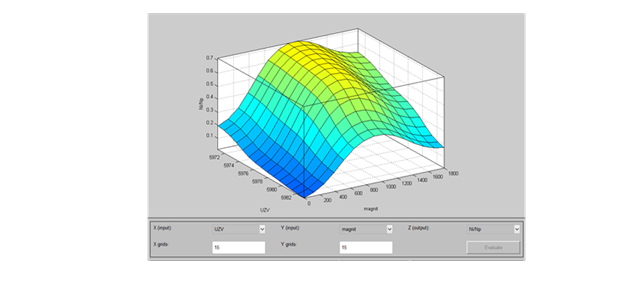

Входными переменными могут быть приняты полученные при проведении исследования образцов значения скорости распространения ультразвуковых волн, размах градиента напряженности магнитного поля. В качестве выходной переменной должен быть принят уровень накопленных повреждений, выраженный в долях единицы.

Редактор Anfis для оценки модели имеет средство визуализации результатов обучения в виде трехмерных диаграмм. Диаграмма, изображенная на рис. 5, показывает зависимость уровня накопленных повреждений от изменений магнитного поля и скорости распространения ультразвуковых продольных волн.

РИС. 5. Трехмерное представление зависимости уровня накопленных повреждений (Ni/Np) от скорости распространения ультразвука (UZV) и изменений магнитного поля (magnit)

Для практического применения ИНС для определения остаточного ресурса газонефтепроводов можно создать исполняющую программу, в которой пользователю достаточно будет задать только входные параметры (свойства материала, а также данные диагностического обследования). Так как ИНС имеют способность к переобучению, то эта же программа может быть использована для других материалов.

Таким образом, можно создать универсальный программный продукт, который позволяет определять и прогнозировать состояние металла и его остаточный ресурс на всем протяжении времени работы трубопровода. Преимущество такой программы по сравнению с другими также будет заключаться в самообучении системы: т.е. чем большее количество раз сетью будет произведена оценка и прогнозирование остаточного ресурса, тем более точные и корректные результаты будут получены в будущем.

Выводы:

1. Используемые в настоящий момент методы прогнозирования остаточного ресурса не учитывают оценку комплексных параметров, а также не учитывают совместное влияние на состояние металла двух и более параметров, которые позволяют более точно определять состояние материала.

2. Использование ИНС для прогнозирования состояния намного проще и быстрее, чем создание различного вида зависимостей (эмпирических, полуэмпирических и т.д.).

3. Использование ИНС позволяет применять нечеткую информацию, которую невозможно учесть при использовании аналитических зависимостей.

Литература

1. Электронный ресурс: https://gks.ru/storage/mediabank/rus19.pdf

2. ГОСТ 34027-2016 Система газоснабжения. Магистральная трубопроводная транспортировка газа. Механическая безопасность. Назначение срока безопасной эксплуатации линейной части магистрального газопровода.

3. Рутковская Д., Пилиньский М., Рутковский Л. Нейронные сети, генетические алгоритмы и нечеткие системы: пер. с польск. И.Д. Рудинского. – М.: Горячая линия – Телеком, 2007. – 452 с.

4. Штовба С.Д. Проектирование нечетких систем средствами MATLAB М.: Горячая линия – Телеком, 2007. – 288 с

5. Андреева О.В. Прогнозирование остаточного ресурса металлов и сплавов на основе нейросетевого метода оценки степени поврежденности микроструктуры поверхности / Нейрокомпьютеры: разработка, применение, 2014, № 14, с. 68–72.

6. Щипачев А.М., Хакимова Р.Р., Черняховская Л.Р. Прогнозирование характеристик усталостной прочности металлов с учетом технологии обработки на основе нейронечеткого моделирования // Вестник УГАТУ, 2010, т.14, № 2 (37), с. 80–82.

7. Болотин В.В. Ресурс машин и конструкицй. – М.: Машиностроение, 1990. – 448 с.

8. Харионовкий В.В. Повышение прочности газопроводов в сложных условиях. – Л.: Недра, 1990. – 180 с.

9. Харионовский В.В. Надежность и ресурс конструкций газопроводов. – М: ОАО «Издательство «Недра», 2000. – 467 с.

10. Диагностика повреждений и утечек при трубопроводном транспорте многофазных углеводородов / Земенков Ю.Д., Прохоров А.Д., Васильев Г.Г. и др. – Тюмень: Вектор Бук, 2002. – 422 с.

11. Карзов Г.П., Марголин Б.З., Швецова В.А. Физико-механическое моделирование процессов разрушения – СПб.: Политехника, 1993. – 391 с.

Keywords: gas and oil pipelines, residual life, long-term strength, diagnostics, nondestructive testing, artificial neural networks