Ключевые слова: прогнозирование, нейронные сети, газовые скважины, газоконденсатные скважины, коррозионный износ, оптимизация производства, временные ряды, машинное обучение в нефтегазовом деле.

В процессе эксплуатации газовых и газоконденсатных скважин одной из ключевых проблем является коррозия оборудования, которая не только увеличивает расходы на ремонт и замену элементов конструкции, но и в конечном итоге может приводить к аварийным ситуациям. По данным нефтепромысловой статистики АО «Оренбургнефть» ПАО «НК «Роснефть», за 2020 год каждая пятая поломка (20 % от общего числа отказов) была спровоцирована именно коррозией, а свыше четверти эксплуатируемых скважин (26 % от всего фонда) осложнялись воздействием коррозивной среды [7]. Не менее серьезной проблемой остается гидратообразование, которое способно вывести из строя целые участки трубопроводов и негативно повлиять на производительность. По некоторым оценкам, до трети всех затрат (30–35 %) при добыче и транспортировке природного газа уходит на предотвращение образования гидратов, а риск их возникновения сохраняется практически на всем этапе освоения скважин – от 0 до 1350–1470 м в зоне Енисей-Хатангского прогиба и до 1800–2100 м в пределах западной части Сибирской платформы [8]. Вместе с тем существенную угрозу для бесперебойной работы месторождений представляет и человеческий фактор: ошибки в управлении системой и анализе данных, несвоевременное принятие решений, недостаточный контроль за изменениями в технологических показателях приводят к дополнительным затратам и тормозят оптимизацию производства.

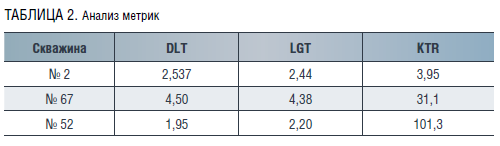

Современные методы машинного обучения, применяемые в нефтегазовой отрасли, быстро развиваются благодаря росту объемов промышленных данных и совершенствованию вычислительных ресурсов. В классический набор инструментов для прогнозирования динамики добычи и технологических параметров скважин входят модели ARIMA, которые хорошо зарекомендовали себя при анализе сезонных процессов, однако слабо учитывают нелинейные факторы и необходимость оперативно адаптироваться к изменяющейся среде. Более гибкими и продвинутыми методами стали стохастические модели с трендовыми и регрессионными компонентами, в числе которых DLT (Dynamic Linear Trend), LGT (Local Linear Trend) и KTR (Kalman Trend Regression) [1]. Эти подходы могут использовать внешние регрессоры, что особенно полезно в газовой промышленности, когда важна информация о составе флюида, давлении, температуре и прочих индикаторах состояния пласта и оборудования. В последнее десятилетие все большее внимание привлекают нейронные сети для анализа временных рядов, в частности рекуррентные архитектуры (RNN), а также LSTM (Long Short-Term Memory) и GRU (Gated Recurrent Unit). Они эффективно справляются с прогнозированием сложных взаимосвязанных процессов, например, изменение дебита, давление на устье и забое, скорость коррозии или образование гидратов, поскольку способны «запоминать» долгосрочные зависимости в данных [8]. Еще более мощными оказались сверточные решения (например, TCN – Temporal Convolutional Networks) и современные трансформеры (Transformer-based models), изначально разработанные для обработки текстов, но успешно адаптированные для задач временных рядов. Они позволяют обрабатывать большие объемы информации параллельно и выделять существенные корреляции в исторических данных.

Проведя эксперименты, было замечено, что сочетание физико-математических моделей с методами машинного обучения дает особенно высокую точность и устойчивость прогнозов. К таким гибридам относятся модели, учитывающие решения дифференциальных уравнений для многофазной фильтрации и параллельно использующие обученную нейронную сеть в качестве корректирующего слоя, компенсирующего несовершенства априорных допущений. Это значит, что инженерные знания о коррозии и гидратообразовании не исключаются из процесса, а дополняются машинным анализом: алгоритмы могут непрерывно следить за трендами в данных, выявлять нестандартные ситуации и предлагать оперативные рекомендации. Решение полностью отвечает современным запросам. Оно опирается на возможности алгоритмов, способных не только строить краткосрочные и среднесрочные прогнозы по добыче, давлению и температуре, но и выявлять аномальные сигналы, потенциально указывающие на ускоренный коррозионный износ или риск гидратообразования [8]. За счет интеграции нескольких видов данных (технологические характеристики, показатели химического состава флюида и исторические сведения о состоянии оборудования), можно создавать комплексные модели, более точно отражающие реальные процессы. При этом нейронные сети позволяют восполнять пропущенные значения или корректировать выбросы, существенно сокращая проблемы, связанные с потерями информации и человеческим фактором. В перспективе подобные системы могут работать в онлайн-режиме: получать входные данные прямо с датчиков и интеллектуальных систем мониторинга, мгновенно формировать прогнозы, а при необходимости автоматически корректировать рабочие параметры. Такой подход открывает дорогу к дальнейшим улучшениям, например к созданию цифровых двойников скважин и к их «обучению» на растущем объеме фактической информации. В результате компании получают возможность быстрее реагировать на потенциальные проблемы, снижая риски аварий из-за коррозии или гидратообразования, и оптимизировать добычу, ориентируясь не только на исторические тренды, но и на текущие данные в режиме реального времени [8].

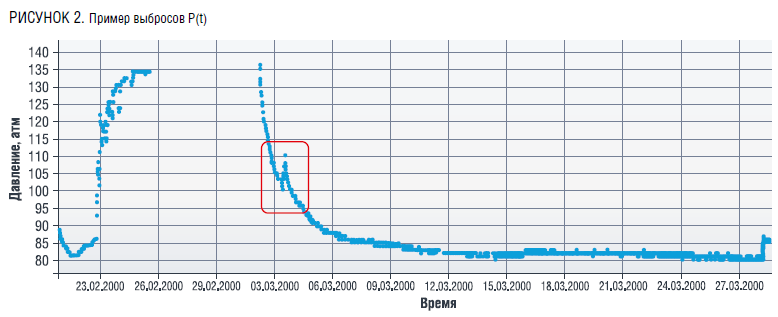

На этапе подготовки данных важно обеспечить адекватное и полное представление о технологических процессах, влияющих на формирование целевых показателей (дебит, устьевая температура, забойное давление и т.д.). Источниками информации обычно служат системы мониторинга (онлайн-датчики, SCADA), результаты лабораторных анализов, журналы технического обслуживания и даже архивные данные, накопленные при ручном вводе [9]. Однако из-за специфики эксплуатации месторождений, возможных остановок оборудования, смены частоты работы и ошибок человеческого фактора в собранных массивах часто встречаются пропуски и выбросы, что затрудняет достоверную оценку влияющих факторов и ухудшает качество будущей модели. Поэтому первым шагом становится интеграция всех доступных данных в единый датафрейм. На этом этапе выявляются дубликаты записей, а также расхождения по частоте и масштабу измерений – такие аномалии приходится исправлять вручную или автоматически. Для более тонкой работы с временными рядами создаются дополнительные столбцы, отражающие сезонные и циклические компоненты (например, указывающие месяц или время суток), если таковые потенциально могут влиять на физические процессы. После формирования общего массива проводится анализ пропущенных значений. Их наличие может объясняться периодической недоступностью сенсоров, остановкой добычи или техническими сбоями. Для восполнения пропусков применяются разные методы: простая замена медианой или средним для относительно «гладких» параметров; линейная интерполяция для временных рядов, где значения постепенно меняются; использование продвинутых подходов (например, моделирование на основе соседних данных) в случаях, когда пропуски слишком большие и требуют более сложной реконструкции [1]. Если пропуски составляют слишком большую долю, иногда принимается решение об их частичном исключении или об учете этого фактора при обучении, чтобы не искажать финальные результаты (рис. 1).

Для их выявления используются статистические методы (z-оценка, межквартильный размах) и доменные знания (задается «физически» разумный коридор значений) [1]. Если выбросы действительно вызваны технической ошибкой, их корректируют с помощью интерполяции или специальных алгоритмов очистки данных. В то же время не стоит слепо удалять все аномалии: часть из них способна указывать на реальные процессы, например – начало гидратообразования или резкий рост коррозии, и является ценным источником информации для прогнозирования. Заключительным шагом обработки становится выделение информативных признаков. Помимо исходных показателей (давление, температура, расход), в нефтегазовой отрасли очень важны производные или комбинированные признаки, которые могут ярче отражать состояние системы. Примером служат удельные показатели (отношение дебита к давлению или пропорция содержания воды в общем потоке), расчет скоростей изменений (темп роста/падения давления во времени), а также геологические и геофизические особенности участка (глубина залегания, структура пород) [7]. На этом этапе часто выполняется корреляционный анализ, чтобы отсеять избыточные признаки и сосредоточиться лишь на тех, что действительно влияют на целевую функцию – прогнозирование параметров эксплуатации [2].

Итогом предварительной подготовки становится «очищенный» и структурированный набор данных, где пропуски восполнены, ложные выбросы устранены, а признаки отобраны с учетом доменной специфики. Такой датафрейм служит базисом для дальнейшего построения и обучения математической модели.

Перейдем к практической реализации. Разработка нейронной сети предполагает строгий отбор факторов (регрессоров), вносящих наибольший вклад в формирование целевой переменной (например, устьевой температуры, дебита или уровня коррозии). Оптимизация набора регрессоров позволяет существенно повысить точность итоговой модели и упростить ее структуру [2].

В первом приближении исследуется корреляционная зависимость между переменными. Для каждого потенциального фактора из набора }и целевой переменной рассчитывается коэффициент корреляции. Если используется классическая (Пирсоновская) корреляция, она определяется формулой:

}и целевой переменной рассчитывается коэффициент корреляции. Если используется классическая (Пирсоновская) корреляция, она определяется формулой:

где

и

и  – значения признака

– значения признака  и целевой переменной

и целевой переменной  для i-го наблюдения,

для i-го наблюдения,  – их средние арифметические по всей выборке из n наблюдений.

– их средние арифметические по всей выборке из n наблюдений. При этом для более надежной оценки, особенно при возможной нелинейности связи и наличии выбросов, параллельно используют корреляцию Спирмена, задаваемую выражением [10]:

где

– разница в рангах i-го наблюдения признака

– разница в рангах i-го наблюдения признака  и целевой переменной

и целевой переменной

После получения корреляционной матрицы R выбирают те факторы

превышает заданный порог

превышает заданный порог

На практике в нефтегазовой отрасли часто берут значения выше 0,5–0,7 как сигнал о потенциально сильной связи.

Для подтверждения того, что выявленная корреляционная связь не является случайностью, используют p-value, полученное по тесту Спирмена. Если

то гипотеза «между

то гипотеза «между  и

и  отсутствует статистически

отсутствует статистическизначимая связь» отвергается.

В нашем исследовании порог а принимается равным 0,01. . Иными словами, отбираются признаки, для которых p-value меньше 0,01. Таким образом, в итоговый список регрессоров входят только те факторы, которые демонстрируют высокий коэффициент корреляции с целевой переменной и при этом обладают статистически значимым связью.

На основе выбранных регрессоров формируется входной вектор

где

где  – итоговое число признаков, прошедших «фильтр» корреляционного анализа и теста Спирмена. Выбор архитектуры нейронной сети зависит от задачи

– итоговое число признаков, прошедших «фильтр» корреляционного анализа и теста Спирмена. Выбор архитектуры нейронной сети зависит от задачи структуры данных:

- Рекуррентные сети применяются при наличии ярко выраженных временных зависимостей. Позволяют «запоминать» предыдущие состояния, что критично при прогнозировании параметров скважин с сезонными или трендовыми эффектами.

-

Сверточные сети для временных рядов облегчают распознавание локальных паттернов, могут быть эффективны при сложных нелинейных зависимостях.

-

Трансформеры (Transformer-based models) обеспечивают параллельную обработку последовательностей и часто превосходят классические RNN/LSTM на крупных выборках, хотя требуют значительных вычислительных ресурсов.

Во время обучения модели  , параметризованной набором

, параметризованной набором  ,минимизируют функцию потерь

,минимизируют функцию потерь  как правило, в виде среднеквадратичной ошибки (MSE) или средней абсолютной ошибки (MAE).

как правило, в виде среднеквадратичной ошибки (MSE) или средней абсолютной ошибки (MAE).

Важно отметить, что в производственных условиях важно регулярно уточнять модель за счет новых данных. При поступлении измерений с датчиков или после плановых работ модель проверяется на актуальном наборе

Если же выявляется рост MSE, MAE, то проводится процедура дообучения. Данный подход поддерживает актуальность модели при изменении геолого-технических условий, появлении дополнительных параметров (например, новые признаки, связанные с химическим составом флюида) или при изменении режимов эксплуатации.

Для контроля качества прогнозирования технологических параметров скважин часто используют не только нейронные сети, но и классические модели временных рядов, учитывающие тренды и регрессоры. Ниже приведена сравнительная таблица основных характеристик трех реализуемых методов – DLT, LGT и KTR.

На основе этих данных можно сделать вывод, что использование более сложных моделей позволит значительно снизить ошибку предсказания по сравнению с традиционными подходами. Ключевым преимуществом подхода с нейросетями является способность адаптироваться к изменяющимся условиям эксплуатации и учитывать сложные нелинейные зависимости между параметрами [6].

В результате внедрения автоматизированной системы прогнозирования на базе нейросетевой модели удалось сократить среднее время принятия решений более чем на 60 %. Это достигается за счет:

· автоматической обработки входных данных без необходимости ручного ввода и коррекции;

· использования прогнозов для предотвращения внештатных ситуаций, связанных с гидратообразованием и коррозией;

· автоматического подбора оптимальных параметров работы оборудования.

Внедрение модели существенно повышает эффективность эксплуатации газовых и газоконденсатных скважин. Скорость коррозионного износа конструкции снижается на 50 % за счет точного прогнозирования условий разрушения оборудования. Вероятность образования гидратов и АСПО уменьшается более чем на 30 % благодаря предиктивному анализу режимов. Автоматизация прогнозирования сокращает ошибки операторов на 80 %, исключая влияние человеческого фактора. Восстановление пропущенных данных достигает 100 %, что устраняет потери информации из-за сбоев сенсоров. Также оптимизация работы скважин обеспечивает рост добычи газа и газоконденсата на 3 %. Ускорение обработки данных и адаптивных прогнозов снижает время принятия решений более чем на 60 %, а прогнозирование динамики обводнения позволяет сократить его скорость на 40 %, повышая рентабельность добычи.

Из вышесказанного можно сделать вывод, что разработка и внедрение нейронной сети для прогнозирования параметров скважин демонстрирует повышение точности расчетов, снижение эксплуатационных рисков и оптимизацию производственных процессов. Проведенный анализ показал, что использование методов машинного обучения позволяет существенно уменьшить вероятность ошибок, связанных с человеческим фактором, повысить точность оценки эксплуатационных параметров и ускорить принятие решений.

Результаты сравнения моделей временных рядов (DLT, LGT, KTR) подтвердили, что классические подходы обладают рядом ограничений, особенно в условиях нелинейных зависимостей и изменяющихся режимов работы скважин. Нейросетевой алгоритм, адаптированный к реальным замерам, продемонстрировал более высокую точность предсказаний, что позволило снизить вероятность образования гидратов, уменьшить скорость коррозии и повысить эффективность добычи. Можно смело утверждать, что практическое применение данной модели на месторождениях открывает перспективы дальнейшего развития интеллектуального мониторинга и управления добычей, включая интеграцию с физическими моделями фильтрации, внедрение автоматизированных систем контроля и оптимизацию технологических процессов.

Литература

1. Афанасьев В.Н. Анализ временных рядов и прогнозирование: учебник. – Оренбург: Оренбургский государственный университет, 2020. – 286 с.

2. Бахитов Р.Н., Гиндуллин Р.Р. Синхронный анализ временных рядов при оценке разработки нефтяных месторождений // Нефтяное хозяйство. – 2021. – № 11. – С. 287–295.

3. Бушмелева К.И., Васильчук А.Н. Аспекты машинного обучения в крупной компании нефтегазовой отрасли // Вестник кибернетики. – 2018. – № 3. – С. 45–52.

4. Голубев А.В., Лебедев А.В. Комплексная методика прогнозирования временных рядов динамики проходки строительства нефтегазовых скважин на основе аддитивного моделирования // Вестник Астраханского государственного технического университета. – 2018. – № 3. – С. 45–52.

5. Евсюткин И.В. Глубокие искусственные нейронные сети для прогноза значений дебитов добывающих скважин // Известия ТПУ. 2020. № 11. (дата обращения: 12.03.2025).

6. Никитин Н.О. Гибридные и автоматизированные подходы машинного обучения для разработки нефтяных месторождений: исследование на примере месторождения Вольве, Северное море // arXiv preprint arXiv:2103.02598. – 2021. (дата обращения: 12.03.2025).

7. Рамазанов Р.Г., Масленников Д.В., Баушин В.В., Рыков А.Д. Машинное обучение в нефтегазовой отрасли. Прогноз вероятности успешности ГТМ и факторный анализ на примере ГРП // Нефть, Газ, Инновации. – 2022. – № 11. – С. 20–25.

8. Соловьев Н.Н., Салина Л.С., Скоробогатов В.А. Основные закономерности размещения и формирования залежей сероводородсодержащего газа // Научно-технический сборник «Вести газовой науки». – 2016. – № 1 (25). – С. 125–133.

9. Федоров А.В., Иванов П.П. Применение методов машинного обучения для автоматизации процессов в нефтегазовой отрасли // Вестник Сибирского федерального университета. – 2020. – Т. 13, № 2. – С. 286–295.

10. Шарафутдинов Р.Р., Юсупов Р.М. Технологии машинного обучения в нефтегазовой промышленности // Вестник Казанского технологического университета. – 2021. – Т. 24, № 15. – С. 45–52.