Ключевые слова: ШГН, диагностика, динамограмма, динамометрирование, ваттметрирование, алгоритмы, классификация, неисправности ШГН, нефтедобыча, машинное обучение в нефтегазовом деле.

Более 70 % нефтяных скважин обслуживаются штанговыми насосами. Это простые в обслуживании и ремонте устройства с высоким коэффициентом полезного действия (КПД). Основная задача штанговых насосов заключается в откачивании жидкостей из скважин. При этом должны соблюдаться определенные параметры: температура перекачиваемой среды не более 130 °С, обводненность по объему не более 99 %, вязкость до 0,3 Па*с, содержание свободного газа на приеме до 25 %, а механических примесей – до 350 мг/л [1].

Конструкция современных штанговых насосов включает подвижный плунжер, расположенный внутри неподвижного цельного цилиндра, установочные и присоединительные детали, замок (для вставных насосов), нагнетательный клапан в верхней части плунжера и всасывающий клапан шарового типа (рис. 1).

Принцип работы основан на действии плунжерного насоса, который представляет собой цилиндр с пустотелым поршнем внутри. Этот механизм опускается на колонне подъемных труб в скважину. В верхней части плунжера расположен нагнетательный клапан, а в нижней части статичного цилиндра – всасывающий клапан. Плунжер подвешивается на колонне насосных штанг, которые передают ему возвратно-поступательное движение от станка-качалки. При движении плунжера вверх жидкость из скважины через всасывающий клапан поступает в цилиндр насоса за счет разницы давлений. Когда плунжер движется вниз, давление жидкости под ним закрывает всасывающий клапан, и жидкость из цилиндра направляется в подъемные трубы. Непрерывный цикл работы насоса обеспечивает постоянную транспортировку жидкости на поверхность.

Рассмотрим достоинства, которые присущи ШГН. Прежде всего, эти насосные установки обладают высоким коэффициентом полезного действия, что напрямую влияет на энергоэффективность и экономическую целесообразность их использования. Благодаря разным возможностям компоновки и применению двигателей различных типов (включая дизельные или электродвигатели) выбираются те решения, которые оптимально соответствуют задачам конкретного промысла [1]. Техническое обслуживание и ремонтные операции не требуют сложных технологий и нередко проводятся в полевых условиях, особенно если речь идет о «вставных» штанговых насосах, конструкция которых (в частности, гильза и плунжер) размещается внутри колонны, что позволяет извлекать их, не демонтируя насосно-компрессорные трубы. Кроме того, ШГН хорошо подходят для скважин с пескопроявлением и тех, где необходимо перекачивать нефть с высоким газовым фактором или с большим количеством парафинов [1]. Однако есть и определенные ограничения. К примеру, глубинные штанговые насосы практически не применяют в искривленных и горизонтальных стволах, так как конструктивные особенности и наличие длинной колонны штанг не позволяют эффективно работать в таких условиях. При эксплуатации на больших глубинах возрастает риск обрыва штанг, что требует постоянного контроля, выборочных спусков-подъемов оборудования, а также дополнительных затрат.

Штанговые глубинные насосы, несмотря на свою надежность и широкую распространенность, подвержены ряду типичных неисправностей, которые могут существенно снизить эффективность и ресурс оборудования. Далее рассмотрены основные виды повреждений, возникающих при эксплуатации ШГН, а также факторы, влияющие на их появление.

Первое, наиболее распространенное – это износ и поломка штанг. Штанги являются ключевым элементом конструкции, поскольку именно они передают механическую энергию от станка-качалки (или другого привода) к нижней части насоса. В процессе эксплуатации на штанги действует переменная нагрузка: при каждом цикле «подъем–опускание» они испытывают растяжение, сжатие, трение о направляющие и штангоулавливатели. Постоянные колебательные движения и контакт с агрессивной средой (например, высокоминерализованная жидкость, содержащая мехпримеси) приводят к постепенному износу поверхности штанг. Со временем могут возникать усталостные трещины, нарушение целостности и в худшем случае – обрывы. Это крайне опасно, поскольку требует проведения дорогостоящих ремонтных операций и остановки добычи на время извлечения оборванной колонны.

На втором месте – это повреждение клапанов. Клапанная система в плунжерном насосе обеспечивает поступление и нагнетание флюида. Нагнетательные и всасывающие клапаны регулярно открываются и закрываются при движении плунжера, подвергаясь постоянному истиранию и ударным нагрузкам. Со временем седла клапанов, шарики и уплотнения начинают изнашиваться, что приводит к неплотному прилеганию и утечкам. В результате снижается герметичность насоса, он теряет эффективность, а производительность уменьшается. Ситуация усугубляется попаданием в клапаны песка, парафина или других отложений, которые повреждают клапанные поверхности еще быстрее.

Далее рассмотрим такую проблему, как застревание плунжера. Плунжер располагается внутри цилиндра и при эксплуатации плотно прилегает к его стенкам. Однако, если в перекачиваемой жидкости присутствуют крупные твердые частицы или образуются осадки (например, песок, металлическая стружка, коррозионные продукты), они могут попасть в зазор между плунжером и цилиндром. Это вызывает повышенное трение, задиры на поверхности и, как следствие, заедание плунжера. Поначалу может проявляться легкое заклинивание, требующее больших усилий для запуска насоса, но при постоянном трении зазор увеличивается, и начинаются утечки. Такая неисправность, кроме снижения объемной эффективности, способна привести к серьезному повреждению насоса.

И последние два негативных фактора – это влияние свободного газа и отложение парафинов. Одним из критических факторов эксплуатации ШГН является присутствие в перекачиваемой среде газа, который не растворен в жидкости. Свободный газ может заполнять часть объема цилиндра, снижая коэффициент наполнения насоса, то есть фактический объем жидкости, поднимаемой за один цикл, уменьшается. Следовательно, падает общая подача установки и эффективность процесса добычи. Кроме того, наличие газа может вызывать гидравлические удары, кавитацию и повышенный износ деталей насоса. При определенных температурных условиях в нефти или нефтяной эмульсии начинают выпадать тяжелые углеводороды (парафины, асфальто-смолистые вещества). Они оседают на внутренних поверхностях труб и деталей насоса, включая клапаны, плунжер и штанги. Парафиновые отложения затрудняют движение плунжера, ускоряют износ поверхности и могут приводить к заеданиям или заклиниваниям. В некоторых случаях отложения становятся настолько значительными, что существенно снижают эффективный диаметр труб, препятствуя циркуляции жидкости и снижая производительность всей системы.

Методы диагностики ШГН разнообразны и позволяют своевременно выявлять неисправности как в подземном оборудовании (самом насосе, штангах, клапанах), так и в наземном приводе (станке-качалке, редукторе, электродвигателе). Далее рассмотрим основные методики, применяемые на практике.

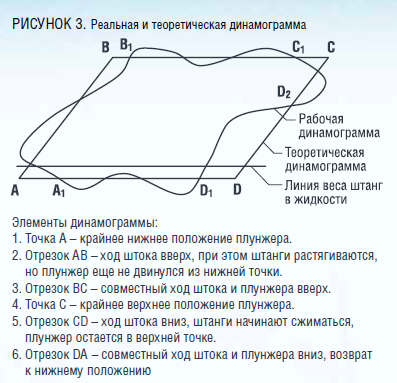

Самый распространенный – это динамометрирование. Динамометрирование основано на измерении и анализе изменения нагрузки на колонну штанг в течение одного или нескольких циклов работы насоса. Для этого используется специальный прибор – динамограф, который регистрирует параметры напряжения и деформации штанг, а затем строит так называемую динамограмму. По форме полученных кривых можно выявлять такие неисправности, как неплотное прилегание клапанов, негерметичность плунжера, заедание штанг или нарушения в работе станка-качалки. Динамографические кривые (динамограммы) дают детальную картину распределения нагрузок и их изменений во времени. Например, если наблюдается резкое уменьшение нагрузки при ходе «подъем–опускание» или появление аномальных «зубцов» на кривой, это может указывать на утечки в клапанах или на заедание в насосной части. Динамометрирование считается одним из наиболее точных и информативных способов диагностики, так как позволяет «заглянуть» внутрь подземной части установки без ее извлечения.

Постоянный мониторинг параметров на устье (давление, температура, дебит по нефти, воде, газу) и контроль динамического уровня жидкости позволяют косвенно судить о состоянии ШГН. Например, резкое изменение уровня жидкости при неизменных режимах работы может указывать на утечки или неполадки в насосе, а скачки давления могут сигнализировать о наличии свободного газа или закупорке клапана. Кроме того, если динамический уровень стремительно падает, а насос продолжает работать без должного притока, это повышает риск возникновения кавитации и, как следствие, дополнительного износа клапанов и плунжера [5].

В нефтегазовой отрасли внедрение методов машинного обучения позволяет оперативно анализировать множество параметров, полученных при динамометрировании. В совокупности это дает возможность автоматически определять виды неисправностей, предсказывать их появление на основе прошлых состояний и в конечном итоге снижать вероятность аварийных остановок, минимизируя потери при эксплуатации месторождения.

Динамометрирование ШГН представляет собой один из самых информативных методов диагностики. При его проведении строится так называемая динамограмма, то есть графическая зависимость изменения нагрузки на полированный шток в течение полного цикла работы насоса. В качестве регистрирующего устройства применяют динамограф, который устанавливается между траверсами и закрепляется специальным тросом к крышке устьевого сальника. Именно таким образом прибор считывает нагрузку и длину хода полированного штока, причем результат измерений отображается в виде кривой нагрузки (рис. 2).

Динамометрирование ШГН представляет собой один из самых информативных методов диагностики. При его проведении строится так называемая динамограмма, то есть графическая зависимость изменения нагрузки на полированный шток в течение полного цикла работы насоса. В качестве регистрирующего устройства применяют динамограф, который устанавливается между траверсами и закрепляется специальным тросом к крышке устьевого сальника. Именно таким образом прибор считывает нагрузку и длину хода полированного штока, причем результат измерений отображается в виде кривой нагрузки (рис. 2).

Когда при эксплуатации штангового глубинного насоса на колонну труб и штанг воздействует совокупность разнотипных сил (статические силы веса штанг, столба жидкости, трубоарматуры, архимедова сила, силы инерции, упругости и трения), все они в итоге суммируются и передаются на полированный шток [2]. Динамограф, установленный на устье, регистрирует эти изменяющиеся нагрузки в реальном времени. Результирующая кривая, показывающая нагрузку в каждый момент хода штока, и есть динамограмма. Динамографы могут быть разного типа (механические, гидромеханические, электрические, электронные и т.д.), однако на практике наиболее широкое распространение получили электронные динамографы. Их можно подразделить на [1]:

- Стационарные системы – предназначены для непрерывного контроля состояния ШГНУ и могут быть частью телеметрического комплекса.

- Нестационарные системы – мобильные приборы для оперативного мониторинга.

Поскольку в России стационарные системы контроля распространены ограниченно, основную роль играет именно нестационарная диагностика, дающая возможность «выехать» на любую проблемную скважину, снять данные и проанализировать их на месте или в лаборатории [2].

В идеальном случае, когда нет динамических эффектов, силы трения минимальны, а оборудование исправно, динамограмма выглядит близко к параллелограмму. Однако в реальной работе учитываются:

- Сила трения в направляющих, корпусе насоса и колонне труб.

- Инерционные эффекты при резких изменениях направления движения.

- Подсос газа, осадки механических примесей и т.д.

Часто при визуальном анализе динамограмм оператор, опираясь на свой опыт и субъективные суждения, может неверно интерпретировать конфигурацию кривой, особенно если линия имеет смешанные признаки различных нарушений или искажена динамическими эффектами. Классические методы диагностики, основанные на сравнении реальной динамограммы с «эталонной» или с предыдущими измерениями, требуют от специалиста опыта и знаний. В результате становятся возможны ошибки в распознавании конкретных неисправностей, а также промедления в принятии решения. Методы машинного обучения позволяют устранить субъективность и снизить вероятность человеческих ошибок, поскольку автоматизированные алгоритмы, обученные на больших массивах динамограмм с уже известными неисправностями, могут находить тонкие отличия и закономерности, ускользающие от внимания человека. Машинное обучение успешно классифицирует формы динамограмм, выявляет аномалии в режиме работы насоса и предлагает рекомендации по дальнейшим действиям.

Основная идея заключается в выявлении паттернов поведения, характерных для различных неисправностей, и создании соответствующих признаков для их точной классификации алгоритмами машинного обучения [9]. Например, если под плунжером насоса есть свободный газ, то при движении плунжера вниз (участок CD) нагрузка будет изменяться неравномерно, что отразится на форме динамограммы. Неправильная посадка плунжера также может проявляться в виде характерной петли на динамограмме, особенно в нижней части кривой. Это поведение будет зафиксировано через соответствующие признаки, что позволит алгоритмам точно классифицировать такую неисправность.

Для оптимизации существующих методов диагностики с помощью машинного обучения необходимо эффективно классифицировать неисправности и предоставлять рекомендации для дальнейших действий. Однако, прежде чем приступить к анализу динамограмм с использованием машинного обучения, важно провести первичный анализ данных и подготовить их для дальнейшего анализа.

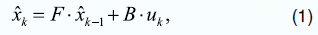

Обработка выбросов – это первый важный этап [4]. Динамограмма представляет собой кривую, напоминающую параллелограмм, с плавными изменениями нагрузки и перемещения штанги. Выбросы часто возникают из-за технических неполадок или внешних шумов, которые не являются частью реального процесса работы насоса. Для устранения выбросов используется фильтрация, которая помогает сгладить такие колебания, не изменяя структуры реальных данных. Стандартные методы вроде межквартильного диапазона (IQR) могут не подойти, так как динамограмма не является случайной величиной с нормальным распределением, а представляет собой циклические данные с характерной геометрией [3]. Для устранения выбросов, когда они представляют собой резкие и циклические изменения в данных, эффективно применить фильтр Калмана [6]. Принцип его действия можно условно разделить на три основных этапа:

1) Предсказание состоянияФильтр Калмана использует модель системы для предсказания состояния на следующий шаг. Например, если мы предполагаем, что насос будет работать в стабильном режиме, его нагрузка в следующем шаге будет равна текущей нагрузке:

где

– это предсказанное состояние (например, нагрузка на штангу на следующем шаге);

– это предсказанное состояние (например, нагрузка на штангу на следующем шаге); – матрица перехода, которая моделирует поведение системы (например, если нагрузка стабильна, то F = 1);

– матрица перехода, которая моделирует поведение системы (например, если нагрузка стабильна, то F = 1);  – это состояние системы на предыдущем шаге (например, нагрузка на штангу на предыдущем шаге);

– это состояние системы на предыдущем шаге (например, нагрузка на штангу на предыдущем шаге);  – это внешний управляющий эффект, если таковой имеется (например, если есть изменение в условиях работы насоса, например, изменение давления). В случае если внешние воздействия не учитываются, этот параметр можно опустить.

– это внешний управляющий эффект, если таковой имеется (например, если есть изменение в условиях работы насоса, например, изменение давления). В случае если внешние воздействия не учитываются, этот параметр можно опустить.

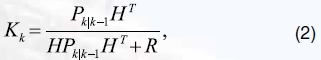

1) Обновление состояния

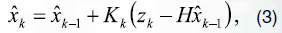

Как только получено фактическое измерение (например, фактическую нагрузку в следующий момент времени), предсказание обновляется с учетом этого измерения [10]:

где

– коэффициент усиления или погрешность измерения, который указывает, насколько сильно следует доверять фактическому измерению по сравнению с предсказанием;

– коэффициент усиления или погрешность измерения, который указывает, насколько сильно следует доверять фактическому измерению по сравнению с предсказанием;  – ковариационная матрица предсказания, которая показывает неопределенность нашего предсказания;

– ковариационная матрица предсказания, которая показывает неопределенность нашего предсказания; H – это матрица наблюдения, которая используется для того, чтобы связать измерения с состоянием (в случае, когда измерения напрямую связано с нагрузкой на штангу, H принимается равной 1);

R – это ковариация измерений (шум в данных), которая указывает, насколько шумным является измерение.

Таким образом, вычисляется , который указывает на то, насколько следует доверять каждому измерению (насколько оно может отклоняться от предсказания). Например, если известно, что датчик имеет большую ошибку, доверие к каждому измерению будет уменьшено [8].

1) Корректировка предсказания

После вычисления коэффициента усиления, предсказание корректируется с учетом фактического измерения:

где

– обновленное состояние (нагрузка на штангу с учетом нового измерения);

– обновленное состояние (нагрузка на штангу с учетом нового измерения); F – матрица перехода, которая моделирует поведение системы (например, если нагрузка стабильна, то F = 1);

– это фактическое измерение (например, измеренная нагрузка на штангу);

– это фактическое измерение (например, измеренная нагрузка на штангу);  – это предсказанная нагрузка на штангу.

– это предсказанная нагрузка на штангу. После получения нового измерения фильтр Калмана сравнивает его с предсказанием и корректирует предсказанную нагрузку. Если измерение отличается от предсказания, фильтр будет корректировать предсказание, чтобы оно стало ближе к реальному значению. В то же время фильтр не изменит общую структуру динамограммы (например, сегменты AB, BC, CD), а будет лишь сглаживать нежелательные отклонения, что позволяет точно выявлять аномалии и неисправности, не искажая реальное поведение насоса [7].

На следующем этапе необходимо обработать пропущенные значения в данных, которые могут возникать из-за сбоя в оборудовании или ошибок измерений.

Для восстановления пропущенных данных эффективно использовать методы интерполяции. Например, линейная интерполяция позволяет восстанавливать значения между двумя точками, не искажая тренд в данных. Это гарантирует сохранение структуры динамограммы, не влияя на основные закономерности, и позволяет точнее классифицировать неисправности.

где

– соседние значения данных;

– соседние значения данных;

– ходы плунжера соседних значений.

– ходы плунжера соседних значений.

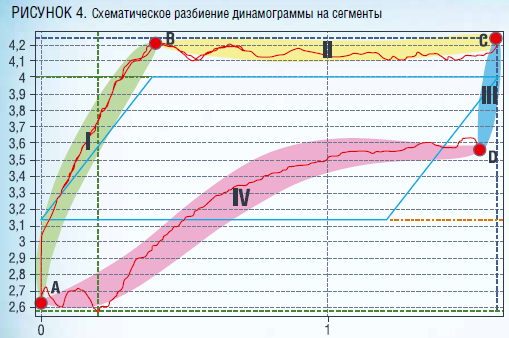

После того как данные очищены и подготовлены, необходимо перейти к созданию признаков, которые позволят точно классифицировать неисправности. На этом этапе создаются глобальные признаки, характеризующие основные параметры динамограммы, например, среднее значение нагрузки, площадь под кривой и коэффициент вариации для оценки стабильности работы насоса. Эти признаки служат основой для дальнейшего анализа и помогают выявить отклонения от нормальной работы.

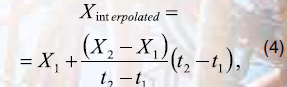

Далее, необходимо выделить характерные точки на динамограмме, например, точка A (крайнее нижнее положение плунжера), точка B (начало подъема штанги), точка C (крайнее верхнее положение плунжера) и точка D (окончание цикла). Эти точки являются ключевыми для понимания общего состояния системы, и для них можно вычислять дополнительные признаки, например, углы наклона, изменения амплитуды и другие параметры.

Следующим шагом является разбиение динамограммы на сегменты (рис. 4). Для этого используется метод поиска экстремумов, который позволяет выявить важные точки и разделить динамограмму на следующие сегменты: I– подъем штанги до начала движения плунжера, II – совместное движение плунжера и штанги, III – опускание штанги, когда плунжер остается в верхней точке, и IV – совместный ход штанги и плунжера вниз. Это разбиение помогает анализировать поведение насоса на различных этапах его работы и выявить аномалии, например, утечки или заедание плунжера, которые могут быть связаны с конкретной фазой.

После разделения динамограммы на сегменты, необходимо рассмотреть поведение каждого сегмента, включая изменения нагрузки, скорость изменения нагрузки и плавность переходов между сегментами. В каждом сегменте необходимо создать характерные признаки, которые могут указывать на тип неисправности. Например, в сегменте AB аномалии могут быть связаны с утечками, проявляющимися в виде снижения угла наклона кривой. В сегменте CD замедление процесса разгрузки штанг может указывать на наличие свободного газа, который уменьшает эффективность работы насоса. Такие признаки помогут не только выявить аномалии, но и точнее классифицировать их.

Наконец, для обнаружения конкретных аномальных моделей поведения могут быть созданы бинарные признаки. Например, петля в нижней части динамограммы, сигнализирующая о неправильной посадке плунжера, может быть выявлена с помощью бинарных признаков, которые будут указывать на наличие или отсутствие петли.

Таким образом, можно составить общую таблицу признаков:

Когда пайплайн для извлечения признаков из динамограммы будет готов, можно перейти к обучению модели с использованием размеченного обучающего набора данных, который содержит динамограммы с известными неисправностями (целевая переменная). Этот процесс включает в себя несколько ключевых этапов: загрузку и подготовку данных, прогон размеченных данных через пайплайн по созданию признаков, выбор и обучение модели, оценку важности признаков с помощью SHAP и оценку модели с использованием метрик классификации [8]. Модели ансамблевого обучения, например, случайные леса, CatBoost, XGBoost или LightGBM, будут эффективно работать с большим количеством признаков, обеспечивая высокую точность классификации.

После обучения модели и ее оценки с помощью метрик F1-Score и ROC-AUC, можно перейти к оптимизации гиперпараметров с помощью методов, например, Grid Search или Optuna. Финальная оценка на тестовом наборе данных позволит проверить эффективность модели на новых данных, что даст возможность создать точную систему диагностики неисправностей ШГН, обеспечивающую быструю и точную классификацию неисправностей.

В заключение работы можно сказать, что исследование продемонстрировало высокую теоретическую эффективность применения методов машинного обучения для диагностики неисправностей штанговых глубинных насосных установок (ШГН). На основе анализа динамограмм и алгоритмов машинного обучения была разработана концепция системы диагностики, которая способна повысить точность и скорость выявления неисправностей. В ходе работы была доказана возможность использования различных признаков динамограммы для классификации таких неисправностей, как утечки, заедания плунжера, обрывы штанг и т.п. Внедрение машинного обучения в процесс диагностики может существенно повысить надежность эксплуатации ШГН, позволяя оперативно выявлять неисправности и снижать вероятность аварийных ситуаций. Это, в свою очередь, способствует сокращению времени на обслуживание оборудования и оптимизации затрат.

Литература

1. Арбузов В.Н. Эксплуатация нефтяных и газовых скважин. / В.Н. Арбузов – Томск: Изд-во Томского политехнического университета, 2012. – 272 с.

2. Александров, В.П. Совершенствование системы контроля состояния скважинной насосной установки / В.П. Александров, А.И. Иванов, С.А. Петров // Известия Томского политехнического университета. Инжиниринг георесурсов. – 2022. – Т. 333, № 1. – С. 168–177.

3. Глухих, И.Н. Диагностирование состояния штанговых глубинных насосов при помощи нейронных сетей / И.Н. Глухих, Д.А. Милютин, В.П. Пономарев // Вестник Тюменского государственного университета. Инженерные науки. – 2024. – Т. 1, № 1. – С. 15–20.

4. Данилов, С.О. Идентификация осложнений и неисправностей погружного оборудования штанговых насосных установок с помощью нейронных сетей / С.О. Данилов // Молодой ученый. – 2019. – № 15 (253). – С. 17–22. (дата обращения: 02.03.2025).

5. Сакаев А.Ф. Контроль и диагностика состояния оборудования штанговых глубинных насосов косвенным методом по ваттметрограмме с использованием искусственных нейронных сетей // Записки Горного института. 2007. № (дата обращения: 18.03.2025).

6. Хакимьянов М.И. Мониторинг состояния штанговых глубиннонасосных установок по результатам анализа ваттметрограмм / М.И. Хакимьянов, М.Г. Пачин // Нефтегазовое дело 2011. № 5. – С. 26.

7. Bishop, C.M. Pattern Recognition and Machine Learning / C.M. Bishop. – New York: Springer, 2006. – 738 p.

8. Roubícková, A., Nordloh, V. A., & Brown, N. Machine Learning for Gas and Oil Exploration / V. A. Nordloh, A. Roubícková, N. Brown. – 2021. – Journal of Petroleum Exploration and Production Technology, 11 (4), pp. 1125–1145.

9. Shawe-Taylor, J., & Cristianini, N. Kernel Methods for Pattern Analysis / J. Shawe-Taylor, N. Cristianini. – Cambridge: Cambridge University Press, 2004. – 222 p.

10. Sabale, T. Machine Learning and Deep Learning in Oil and Gas Industry: A Review of Applications, Opportunities and Challenges / T.B. Sabale, S.A. Hussain, M. Zuhair, M.S. Afzal, A. Ghosh. – 2021. – Journal of Petroleum Science and Engineering, 205, pp. 108–120.