Несмотря на то, что интерес к водородным технологиям в последнее время значительно вырос, первые опыты использования водорода были более 200 лет назад, а сам водород играет значительную роль в жизни человека на протяжении более чем 100 лет (как сырье для производства удобрений, хладагент в электроэнергетике, на нефтеперерабатывающих и химических производствах, в пищевой промышленности и микроэлектронике).

По прогнозам Международного энергетического агентства, производство и потребление водорода в мире будет расти и к 2050 году может достигнуть 245 млн тонн (при сегодняшних 94 млн тонн), рост спроса на водород ожидается за счет развития его использования в электроэнергетике, системах накопления энергии для автономного энергоснабжения объектов и поселений, в транспортном секторе (в том числе и в виде аммиака в качестве судового топлива) [1, 2].

Ожидается, что важную роль в производстве водорода будут играть низкоуглеродные технологии, такие как электролиз воды с использованием возобновляемой электроэнергии, применение традиционных технологий (такие как паровая конверсия метана и газификация угля) с улавливанием и захоронением СО2. Хранение и транспортировка водорода осуществляется и будет осуществляться по трубопроводам, а также в сжатом, сжиженном и связанном (металлогидриды, органические носители) состояниях.

Далее по тексту будут рассмотрены основные технологии производства, транспортировки, подземного хранения и использования водорода.

Производство водорода

В 2020 году, по оценкам Международного энергетического агентства, было произведено 90 млн тонн водорода, из них 18 млн тонн в составе газовой смеси пошло на производство метанола. Как видно из рисунка 1, больше половины водорода было получено из природного газа, почти 20 % водорода было получено из угля и еще более 20% водорода было получено как побочный продукт при производстве других веществ [2].

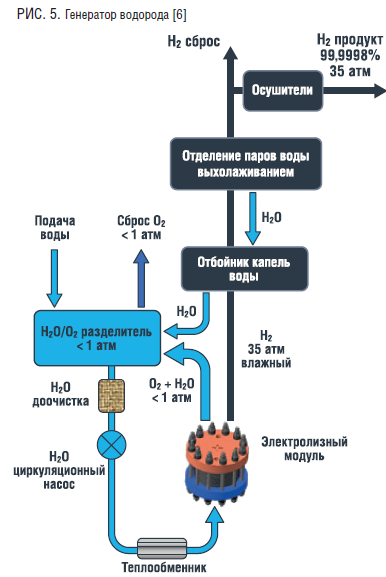

Паровая конверсия метана – наиболее распространенный в России и один из самых популярных в мире способов получения водорода. Паровая конверсия метана обычно проходит в два этапа (формула 1) в трубчатых реакторах под давлением 20–40 бар и при температуре 750–900 ℃ с применением катализаторов (оксидов никеля или алюминия).

На рисунке 2 представлена схема установки паровой конверсии метана датской компании Haldor Topsoe, установки которой пользуются большой популярностью в России [2]. Из проектов компании, реализуемых в 2020–2021 годах можно отметить строительство завода на 135 тыс. м3 водорода в Нижнекамске для АО ТАНЕКО (дочерней компании ПАО «Татнефть»), на 105 тыс. м3 для Московского НПЗ (ПАО «Газпромнефть) и на 30 тыс. м3 в Усть-Луге для ПАО «Новатэк». Природный газ вначале поступает в модуль сероочистки, где проходит очистку от серных соединений. Далее смешивается с паром и поступает в установку предриформинга и риформинга, где в два этапа происходит химическая реакция паровой конверсии (формула 1). На первом этапе в результате эндотермической реакции метана и водяного пара образуется синтез-газ, который может являться сырьем для дальнейших химических процессов (например, производства метанола). На втором этапе в результате экзотермического процесса из водяного пара образуется водород, а оксид углерода доокисляется до диоксида углерода. После выхода из блока риформинга полученный водородосодержащий газ охлаждается и отделяется от примесей: в результате на выходе получается водородосодержащий газ, доля водорода в котором составляет 97 %, а остальные 3 % распределены между СН4, СО и СО2. Этого достаточно для работы установки гидрокрекинга на НПЗ, при необходимости получения более чистого водорода ВСГ направляется на адсорбционную установку.

Углеродные выбросы можно оценить в 10–16 кг СО2 на 1 кг Н2 без улавливания и захоронения углекислого газа и 3–6 кг СО2 на 1 кг Н2 при улавливании и захоронении углекислого газа. Стоимость 1 кг полученного паровой конверсией метана водорода в России можно оценить в 40–60 рублей за 1 кг.

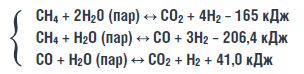

В отличие от паровой конверсии промышленные пиролизные установки для метана (рисунок 3, формула 2) сегодня отсутствуют, а сама технология больше распространена для переработки отходов (резины, пластика, активного ила водоканалов и т. д.) или для получения из метана ацетилена и этилена. В то же время, учитывая наличие у технологии явных преимуществ (например, отсутствие необходимости улавливания и утилизации/захоронения СО2) было принято решение включить ее в статью.

CH4 → C↓ + 2H2↑ − 74,91 кДж (2)

При пиролизе метана под при высокой температуре разлагается на твердый углерод и газообразный водород, СО2 при этом не выделяется. Однако при пиролизе метана необходимо решить вопрос с утилизацией получаемого при процессе углерода. Углеродные выбросы при пиролизе метана обусловлены выбросами на производство потребляемой в процессе пиролиза электроэнергии и, по оценкам авторов, составляют до 2,5 кг СО2 на 1 кг Н2.

Одной из наиболее перспективных технологий является производство водорода методом электролиза воды (рисунок 4). По данным МЭА, в 2020 году в мире эксплуатировалось 286 МВт электролизеров, из которых на щелочные электролизеры приходилось более 60 %, еще 31 % – на электролизеры с твердополимерной мембраной

На рисунке 4 показаны три типа низкотемпературных электролизных ячеек: популярный в мире и в России щелочной вариант, а также электролизные ячейки с протон-обменной и анион-обменной мембранами (рисунки а, б и с соответственно). В зависимости от типа ячейки на аноде и катоде происходят разные химические реакции. Для ячеек с протон-обменной мембраной деление воды на ионы водорода и кислород происходит на аноде, формирование молекул водорода происходит на катоде (3а), куда ионы водорода попадают через мембрану. В щелочных ячейках (к ним также можно отнести и ячейки с анион-обменной мембраной) вода поступает на катод, где распадается на гидроксид-ионы и водород (3б). Гидроксид-ионы через электролит попадают на анод, где из них образуются кислород и вода. Щелочные электролизеры дешевле чем электролизеры с протон-обменной мембраной и менее прихотливы к качеству воды (для щелочных электролизеров электрическая проводимость воды может быть до 20 мкСм/см, в то время как для электролизеров с протон-обменной мембраной электрическая проводимость воды не должна превышать 1 мкСм/см), в то время как электролизеры с протон-обменной мембраной более долговечны (до 40000 часов и и до 30000 часов работы у щелочных) и в них отсутствуют щелочные растворы, которые необходимо периодически менять и наличие которых усложняет эксплуатацию.

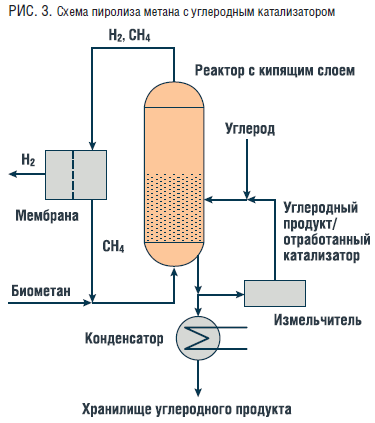

Обычно, кроме электролизных ячеек, в электролизе (или генератор водорода) также входят блоки водоподготовки, очистки и осушки водорода (например, на рисунке 5 показана схема электролизера на протон-обменных мембранах производства ООО «Поликом»). Требования по электрической проводимости электролизеров озвучены выше и устанавливаются их производителями, водород после очистки может выходить с давлением до 40 бар и чистотой 99,9 % и выше.

В зависимости от модели низкотемпературного электролизера потребление электроэнергии на выработку 1 м3 водорода составляет от 4 до 7 кВт*ч, на высокотемпературном электролизере с твердооксидной мембраной (принцип работы похож на щелочной электролизер, но на вход подается не вода, а пар) потребление электроэнергии на выработку 1 м3 водорода может быть значительно ниже и зависит от параметров пара (в теории возможно полностью термическое разложение воды на кислород и водород).

В России и сегодня в эксплуатации находятся несколько сотен электролизеров, которые производят водород для собственных нужд химических предприятий (например, Ставролен, ПАО «Лукойл»), нефтеперерабатывающих заводов (например, Московский НПЗ, ПАО «Газпром нефть»), на объектах электроэнергетики (стоят практически у всех генерирующих компаний), микроэлектроники и пищевой промышленности. Только на АЭС Росатома их общая номинальная производительность составляет 5500 м3/час, или 4200 тонн/год. Вместе с тем для производства или хранения энергии водород в стране сегодня не используется, хотя можно говорить о появлении пилотных проектов (например, водородная система хранения энергии или водородная СНЭ) будет стоять на арктической станции «Снежинка», которая в 2024 году должна быть построена в Нефритовой долине в ЯНАО. Также водородные СНЭ рассматриваются на нескольких реализуемых проектах по строительству водородных автозаправочных станций (рассматриваются варианты заправки водородных автомобилей под давлением 350 и 700 бар). Стоимость водорода с применением технологии электролиза воды, по данным авторов, начинается от 250 рублей за 1 кг (при использовании электроэнергии АЭС) и может превышать 600 рублей за 1 кг при использовании возобновляемой электроэнергии.

Кроме рассмотренных в разделе технологий большой популярностью в мире также пользуются газификация угля (более 50 % производства водорода в Китае), получение водорода как побочного продукта (до 20 % водорода, получаемого в Нидерландах).

Транспортировка и хранение

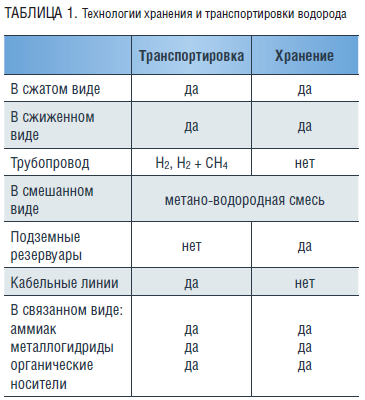

В таблице 1 представлены основные направления транспортировки и хранения водорода. Большинство представленных технологий, за исключением трубопроводного транспорта и подземного хранения, могут использоваться как для хранения, так и для транспортировки водорода.

Самый дешевый вариант транспортировки водорода в больших объемах – это трубопроводный транспорт. Транспортировка водорода активно осуществляется с 30-х годов 20-го века, когда в Рейнско-Рурском районе Германии был построен первый магистральный водородопровод. На сегодняшний день в мире построено примерно 5 тысяч км магистральных водородопроводов, которые в большинстве своем принадлежат химическим производствам (Linde, Air Liquid, Air Products). Более 80 % сетей находится в Северной Америке и Европе (Германия и страны Бенилюкса). Кроме водородопроводов, эксплуатирующихся химическими гигантами, в последние годы в странах ЕС появился ряд проектов как по переоборудованию существующей газовой инфраструктуры под транспортировку водорода (Нидерланды, Великобритания, Италия), так и строительства новых водородопроводов (Нидерланды, Германия). Кроме традиционных стальных труб, в Нидерландах тестируется участок трубопровода длиной 2,5 км, в котором стоят полиэтиленовые трубы под давление до 42 бар [6].

В отличие от стран Европы и Северной Америки, где были традиционно развиты водородопроводы, соединяющие предприятия по производству водорода с его потребителями, в России этот вид транспортировки отсутствует, а водородопроводы обычно ограничиваются внутренними сетями на промышленных предприятиях или электростанциях. Строительство водородопроводов регламентируется разделом Требований к трубопроводам, арматуре и соединениям Правил безопасности процессов получения или применения металлов (утверждены Приказом Ростехнадзора от 09.12.2020 № 512): при прокладке водородопроводов применяются бесшовные стальные трубы или трубопроводы из нержавеющей стали, соединенные с применением сварки.

С начала 2000-х наряду с транспортировкой водорода стали смотреть возможность транспортировки метано-водородных смесей, однако до сих пор эта технология не вышла за рамки пилотных проектов. Исследования показывают, что для использования существующей газотранспортной инфраструктуры объемная доля водорода в метано-водородной смеси не должна превышать 10–20 % [6]. Вместе с тем при оценке возможности транспортировки водорода в составе метано-водородной смеси по газопроводу Северный поток-2, выполненному при участии одного из авторов, предложенная оптимальная объемная доля водорода в метано-водородной смеси составляла лишь 5 % [7].

Небольшие объемы водорода можно хранить и транспортировать в сжатом виде в баллонах. В России наиболее часто встречаются стандартные баллоны по 40 литров, в которые водород закачивается под давлением 150 бар, следовательно, объем водорода в баллоне составляет 6 м3. Зарубежные баллонные накопители водорода в зависимости от типа способны, как правило, хранить водород объемом от 30 до 120 литров при давлении до 700 бар. В автомобильном транспорте, например, используют композитные баллоны давлением до 350 бар для легкового автотранспорта и автобусов и до 700 бар для грузового автотранспорта. Емкость ресиверов для хранения и транспортировки водорода (исключая автотранспорт, где объемы хранения водорода невелики) обычно составляет до 200 м3 с давлением до 250 бар, на водородных заправках для автотранспорта давление в ресиверах может достигать 900 бар.

Если раньше сжиженный водород в основном использовали в космической промышленности (например, на сжиженном водороде, произведенном дросселированием сжатого водорода с двумя ступенями предварительного охлаждения, работала вторая ступень ракетоносителя «Энергия», который вывел на орбиту шаттл «Буран»; на сжиженном водороде летали американские космические корабли «Аполлон» и китайские космические корабли «Чанжень»), то в последнее время рассматривается транспортировка сжиженного водорода морским и сухопутным транспортом. В 2021 году с верфи сошел японский водородовоз Suisi Frontier, первое в мире судно для транспортировки сжиженного водорода. В 2022 году состоялся первый коммерческий рейс, который доставил сжиженный водород из Австралии в Японию.

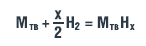

Одним из перспективных направлений хранения водорода является его хранение в связанном состоянии: в виде металлогидридов или в составе жидких органических носителей (ЖОН). Принцип хранения и транспортировки водорода в виде металлогидридов построен на том, что некоторые соединения способны поглощать и удерживать в себе водород при небольшом избыточном давлении (формула 4). Принцип технологии ЖОН заключается в том, что водород может быть достаточно легко помещен в молекулу органического носителя, в связанном виде он может храниться и транспортироваться при нормальных атмосферных условиях и дегидрироваться в месте его применения.

В настоящий момент в мире рассматривается подземное хранение водорода, как в чистом виде, так и в составе метано-водородных смесей. Обычно речь идет о соляных кавернах и куполах, также применительно к подземному хранению водорода упоминаются каверны в скалистых породах и истощенные месторождения нефти и газа. Технология впервые была применена в Техасе (США) в 80-е годы: соляная каверна располагалась на глубине 850 метров, а емкость хранилища составляла 30,2 млн м3, или 2520 тонн водорода. В случае подземного хранения водорода обычно идет речь об объемах до 300 млн м3 газа при давлении до 200 бар. В случае с подземным хранением метано-водородной смеси можно отметить пилотный проект Underground Sun Storage в Австрии: емкость хранилища составляет 1,2 млн м3, объемная доля закачанного водорода – 10 %.

Несмотря на то, что в некоторых публикациях аммиак и метанол рассматривают в качестве технологий хранения и транспортировки энергетического водорода, на наш взгляд, более правильно относиться к ним как к конечным продуктам, полученным из водорода. Это связанно с высокой востребованностью аммиака и метанола в мире, что делает малоцелесообразным выделение из них водорода. В данной статье эти технологии рассмотрены в разделе по использованию водорода.

Использование водорода

По данным МЭА, в 2021 году на производство аммиака было направлено 34 млн тонн водорода, или 36,2 % от его мирового потребления. Еще 15 млн тонн (16,0 % от мирового потребления) было направлено на производство метанола. В Россиикоторая является вторым производителем (19,6 млн тонн в 2020 году) и вторым экспортером (4,4 млн тонн аммиака в 2020 году) аммиака в мире, а также крупным экспортером метанола на производство аммиака и метанола пошло 58 % и 12 % водорода соответственно [8]. На производство экспортных аммиака и метанола было потрачено свыше 1 млн тонн водорода. С учетом того, что прогнозируется рост потребления аммиака, азотных удобрений и метанола, а в число крупных экспортеров входят такие страны, как Китай, Индия и Бразилия (азотные удобрения), у России есть шанс увеличить свой экспорт водородосодержащей продукции.

На перерабатывающие производства в мире в 2021 году было направлено 40 млн тонн водорода, или 42,6 % от его мирового потребления. В России этот показатель составляет 27 %. На нефтеперерабатывающих заводах водород используется в процессах гидроочистки, гидроизомеризации и гидрокрекинга.

Примерно 5 млн тонн водорода в год идет на металлургию, где водород используется на прямое восстановление железа из железной руды (формула 4). Процесс протекает при температуре 1000 ℃ и позволяет избежать альтернативного восстановления с использованием кокса и доменных печей. Кроме того, высокая температура горения водорода (2048 ℃ при его сжигании в воздухе) позволяет использовать водород в качестве топлива для литейных печей.

Fe2O3 + 3H2 → 2Fe + 3 H2O (4)

Одним из перспективных направлений развития водородной энергетики является использования водорода в системах накопления энергии (СНЭ). В этом случае в период низкого спроса электроэнергия через промежуточный литий-ионный накопитель попадает на электролизер и идет на выработку водорода. В период высокого спроса на электроэнергию водород подается на электрохимических генератор, на топливных элементах которого из водорода получают электроэнергию и тепло. Современные электрохимические генераторы позволяют получать из 1 м3 водорода до 2 электроэнергии и до 1 кВт тепла температурой до 120 ℃, а общее КПД СНЭ при использовании тепла может достигать 70 % (электрический КПД составляет до 40 %). Этот показатель уступает литий-ионным батареям и сопоставим с воздушно-аккумулирующими (с учетом использования тепла и холода) и гидроаккумулирующими электростанциями.

Отдельным направлением использования водорода являются водородные котлы, которые целесообразно использовать в те моменты времени, когда потребность в тепле есть, а потребность в электроэнергии отсутствует. В рамках проведенного авторами исследования попадались как котлы с прямым сжиганием водорода, так и котлы с каталитическим горением водорода.

Несмотря на бурный рост как количества водородных заправок, так и количества транспорта (авто и ж/д) на водороде, мировое потребление водорода в данном сегменте за 2021 год составило всего 31 тыс. тонн [2]. В России водородный транспорт и заправочная инфраструктура находятся в стадии НИОКР, из разработок можно выделить Aurus в легковом секторе, автобусные разработки КамАЗ и ГАЗ, коммерческий автотранспорт от ГАЗ. Отдельного внимания заслуживают работы ТМХ по разработке пригородных поездов на водороде для Сахалина: к 2024 году компания должна поставить 7 локомотивов для нужд РЖД.

Выводы

В отличие от стран Европы и Северной Америки, где были традиционно развиты водородопроводы, соединяющие предприятия по производству водорода с его потребителями, в России этот вид транспортировки отсутствует, а водородопроводы обычно ограничиваются внутренними сетями на промышленных предприятиях или электростанциях.

Несмотря на то, что в некоторых публикациях аммиак и метанол рассматривают в качестве технологий хранения и транспортировки энергетического водорода, на наш взгляд, более правильно относиться к ним как к конечным продуктам, полученным из водорода. Это связанно с высокой востребованностью аммиака и метанола в мире, что делает малоцелесообразным выделение из них водорода.

По мнению авторов, наиболее перспективным водородным направлением для России является развитие химической промышленности (производство аммиака, азотных удобрений и метанола), где страна является одним из ведущих мировых экспортеров. Это связано как с растущим спросом на водородосодержащую продукцию, так и наличием среди крупных импортеров стран БРИКС.

Исследование выполнено за счет гранта Российского научного фонда № 22-29-00700, https://rscf.ru/project/22-29-00700/.