Возникновение промышленного дизайна, как особого вида человеческой деятельности, относят к концу XIX века. Дизайн – английское слово, которое означает идею, проектную деятельность, расчетные работы, рисунки и чертежи, которые позволят создать в инновационном и эстетическом плане качественную продукцию с применением новых технологий и с высокими технологическими характеристиками.

Промышленный дизайн – отрасль дизайна, область художественно-технической деятельности, целью которой является определение формальных качеств промышленно производимых изделий, а именно, их структурных и функциональных особенностей и внешнего вида. Промышленный дизайн предполагает эффективное развитие идей через процесс, который приводит к производству новых товаров [1, 2].

Первые промышленные дизайнеры появились еще в XVIII веке в Англии, что связано прежде всего с деятельностью Джозайи Веджвуда (Josiah Wedgwood) и развитием промышленного производства набивных тканей.

Определение «индустриальный дизайн» появилось в 1919 году благодаря архитектору из Германии Вальтеру Гропиусу, основавшему революционную школу индустриального дизайна «Баухаус» в Веймаре (Германия).

После Второй мировой войны индустриальный дизайн получил серьезное развитие в Скандинавии и Нидерландах. Примерно в это же время интерес к направлению высказали прагматичные американцы – с целью увеличения продаж. В 60-е годы XX века направление стало настолько популярно в США, что была организована Коллегия Индустриального дизайна. В 1969 году член этой коллегии Томас Малдонадо дал весьма общее определение индустриальному дизайну, которое в основном используется и в наши дни: «Индустриальный дизайн – это творческая активность, имеющая цель улучшать внешние достоинства объектов, производимых в промышленности» [5].

Обычно разработка промышленного дизайна включает в себя следующие этапы: генерацию идеи, концептуальную проработку, эскизирование, макетирование, трехмерное моделирование, визуализацию, конструирование, прототипирование.

Промышленный дизайн, как вид деятельности, включает в себя элементы искусства, маркетинга и технологии и охватывает широчайший круг объектов, от домашней утвари до высокотехнологичных, наукоемких изделий.

До последнего времени в нашей стране промышленному дизайну уделялось крайне мало внимания, были другие более важные проблемы отечественной промышленности. Специалистов по дизайну в нашей стране традиционно готовили и готовят гуманитарные ВУЗы, классификатор специальностей высшего профессионального образования относит промдизайн к разделу «Культура и искусство». При этом количество учебных заведений не превышает двадцати. С точки зрения реальной проектной практики уровень обучения в них не соответствует современным требованиям по причине абсолютной отрешенности этих учебных заведений от инженерной сферы и реального производства. Превратить рисунок в готовый продукт – трудная задача для выпускников гуманитарных ВУЗов.

В сложившейся российской ситуации обучение специалистов в области промдизайна на базе технического ВУЗа способна дать наиболее быстрые и эффективные результаты. Может быть использована уникальная возможность сочетания дизайнерской подготовки с отраслевой ориентацией. Когда российским производителям товаров массового спроса удается добиться вполне конкурентных качеств продукта, они задумываются об улучшении его эстетических качеств и технологичности производства для снижения издержек.

Промышленный дизайн проектирует абсолютно все окружающие людей предметы и в легкой, и в тяжелой, и иной промышленности, т.е. стремится активно создать при производстве любого товара его привлекательный вид. Промышленный дизайн подразделяется на дизайн орудий труда, бытовой техники, мебели, транспорта, механизмов, ландшафтов. Так, в 1969 г. Международный совет организаций промышленного дизайна (International Council of Societies of Industrial Design, ICSID) назвал «дизайн» творческой деятельностью, цель которой – определить формы и смысл предметов, которые выпускает промышленность. Но это относится и к внешнему виду, и к функциональным, и конструктивным особенностям этих предметов, технологии их изготовления, удобству и безопасности их использования.

Роль промышленного дизайна в производстве очень велика. Промышленный дизайн решает следующие задачи: соответствие товара техническим возможностям и функциям; рентабельность выпуска; соответствие изделия строению человеческого тела, эргономическим запросам; удобство в работе и безопасность; цвет изделия и новую форму [3, 4].

Промышленный дизайн содержит в себе элементы маркетинга, искусства, и технологии. Дизайн оказывает огромное воздействие на технологическую и конструктивную сторону процесса создания изделия. Многолетний опыт показывает, что проектирование изделия лишь тогда дает реально высокие результаты, когда дизайнер, конструктор и технолог работают в близком творческом контакте, причем каждый из них с пониманием относится к задаче другого. Настоящему дизайнеру необходимо стать частью исследовательской группы, создавая безопасную среду обитания, улучшая эргономику, приспосабливая имеющиеся материалы и разрабатывая совершенно новые. Технический дизайнер соединяет технологию, конструктивное решение и художественное оформление. В своей работе дизайнер употребляет весь багаж проектных средств: от технического конструирования до композиционного формообразования, от функционального анализа до организационных, концептуальных моделей предметной среды. Тем не менее все эти средства подчинены обнаружению общекультурного, художественно-образного постижения дизайнером всего комплекса вопросов предметного мира и мира коммуникации.

В наше время значительное внимание уделяется эргодизайну, дисциплине, образовавшейся на стыке дизайна и эргономики. Эргодизайн связывает в единое целое научные эргономические разработки «человеческого фактора» с дизайнерскими проектными исследованиями. Во всех предметах находят единые стилистические закономерности, общие соотношения материала, формы и технологии. Таким образом, дизайн отвечает за единство предметного мира. Для успешного развития дизайна нужен определенный уровень развития, экономические условия, высокие технологии, развитая промышленность, высокое благосостояние людей.

Есть традиционно дизайн-ориентированные государства – Германия, США, Италия, Япония. Торговля и производство в них являются постоянными заказчиками дизайна. Существуют страны, в которых дизайн буквально пронизывает все виды деятельности. Среди них – Италия, Финляндия, Швеция, Норвегия, Япония.

Промышленный дизайн породоразрушающего инструмента отвечает за его внешний вид, эргономику, удобство использования, безопасность и технологичность. Промышленный дизайнер не занимается созданием чертежей инструмента, его работа заключается в оптимизации изделия. Любая дизайнерская разработка инструмента должна заключать в себе инновационное решение. Особенностью промышленного дизайна породоразрушающего инструмента является то, что он носит комплексный системный подход, так как каждый тип породоразрушающего инструмента рассматривается с точки зрения его пользы и преимущества перед известными образцами.

Если рассматривать вышесказанное в разрезе промышленного дизайна породоразрушающего инструмента, то необходимо отметить следующее: породоразрушающий инструмент, коронки и долота должны быть простыми и удобными в эксплуатации; внешний вид должен быть оформлен так, чтобы покупатель породоразрушающего инструмента, изучая его внешний вид, заинтересовался, быстро получил бы информацию о его назначении и возможностях; породоразрушающий инструмент должен быть удобен в эксплуатации и в обслуживании; дизайн породоразрушающего инструмента должен сообщать покупателю об основной миссии производителя; стоимость породоразрушающего инструмента не должна значительно превышать , стоимость аналогичного инструмента; производительность породоразрушающего инструмента при бурении скважин различного назначения должна быть достаточно высокой.

Одним из научных направлений кафедры «Нефтегазовые техника и технологии» является исследование и разработка породоразрушающих инструментов для бурения скважин на нефть и газ. На примере формирования линейки разработанных буровых долот, армированных резцами PDC, рассмотрим процесс формирования их дизайна.

В настоящее время в литературных источниках практически отсутствует информация о промышленном дизайне породоразрушающего инструмента, в том числе по дизайну буровых долот, но сама проблема является достаточно интересной.

Современное буровое долото – это устройство, состоящее из базовых (корпусных) деталей и режущих элементов, количество и формы которых зависят от назначения и диаметра долота. Дизайн бурового долота – это результат сочетания конструкций и геометрии гидромониторных насадок и калибрующих ребер, корпусных и режущих элементов, обеспечивающих эффективное выполнение технических и технологических требований при бурении нефтяных и газовых скважин.

Наиболее распространенными долотами в настоящее время являются долота, армированные резцами PDC (англ. product gesign specification) или АТП – алмазно-твердосплавными пластинами. Появление резцов PDC привело к разработке долот с полусферической формой их рабочей части, но образующиеся при вращении поперечные колебания, приводили к поломкам резцов PDC от ударов о стенки скважин и большому износу периферийных резцов.

Начиная с 2006 года были разработаны, изготовлены и испытаны целый ряд буровых долот, армированных резцами PDC (патенты № 2310732, 55005, 92900, 2445433, 102045, 2700330, 2694872, 2695726, 2740954, 2769009). Необходимо отметить, что работы по усовершенствованию конструкции долот продолжаются [10, 11 12].

Нефтегазовой отрасли необходимы «всепогодные» буровые долота, армированные специальными резцами, способные бурить достаточно эффективно горные породы от I до Х категории по буримости и имеющие проходку на долото более 25 тысяч метров.

В настоящее время многочисленные как зарубежные, так и российские предприятия выпускают буровые долота различного назначения. Наибольшее распространение получили долота, армированные алмазно-твердосплавными пластинами PDC, так как при бурении скважин более 80 % объема бурения горных пород проходят ими. Многообразие буровых долот, армированных пластинами PDC, на рынке производителей, как и разнообразие геологических разрезов, заставляет специалистов заниматься разработкой путей усовершенствования конструкций долот и технологии их применения применительно к каждому конкретному нефтегазовому месторождению [6, 7, 8, 9]. Однако анализ современных конструкций долот отечественного и зарубежного производства и результаты выполненных нами работ позволяют заявить о необходимости создания новых конструкций буровых долот повышенной эффективности.

Традиционные долота, армированные PDC, имеют одноярусное исполнение. Эта модель широко апробирована и имеет ряд преимуществ: относительная простота изготовления, высокие наработки, возможность реставрации. Однако стоит учитывать довольно узкий диапазон возможности работы данной компоновки в рамках категорий твердости горных пород, в особенности выше VII категории. Связано данное явление прежде всего с большой первоначальной площадью соприкосновения торцевой части долота с забоем. Каждая лопасть, состоящая из нескольких режущих элементов, в единицу времени проходит одинаковый путь резания и поэтому имеет одинаковую со всеми лопастями интенсивность изнашивания. Частота вращения для таких долот устанавливается, исходя из критической скорости резания, которая имеет максимальное значение на периферийных режущих элементах. Скорости резания на остальных линиях, более близких к оси вращения, ниже критических значений и убывают обратно пропорционально увеличению диаметров окружностей, на которых размещены режущие элементы. С учетом вышеизложенного нами предложено оригинальное решение задачи по увеличению скорости резания горной породы забуривающим радиусом меньшего диаметра. Сохранение диаметра происходит за счет использования калибрующего яруса.

В настоящее время накоплен большой опыт эксплуатации буровых долот, армированных PDC, который позволяет определить «узкие» места как к конструкции, так и в технологии их отработки. Разработка конструкции долот связана с необходимостью уменьшения степени вибрации и искривления ствола скважины, особенно когда горные породы в разрезе чередуются по твердости, трещиноватости, углу падения.

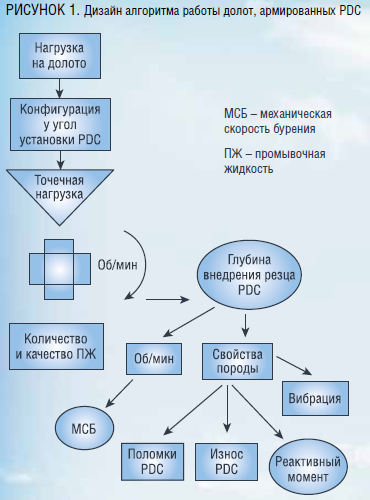

Внедрение эффективного дизайна долот позволит сократить время бурения и снизить расходы на сооружение скважины. При проектировании конструкций долот, армированный PDC используются следующие элементы дизайна: конфигурация долот (высота и толщина каждого из трех отдельных корпусов, количество, направление и конструкция гидромониторных насадок, материал долот, характеристика резцов PDC (количество резцов, расстояние между ними, размер резцов, угол атаки, угол бокового наклона резца; интерфейс основных резцов (конфигурация, состав, форма). Исходя из вышеизложенного и с целью оптимального проектирования нами предложен дизайн алгоритма работы долот, армированных PDC (рис. 1). Детальное изучение дизайна буровых долот позволило приступить к моделированию в натуральную величину оптимального стабилизирующего антивибрационного долота и к мелкосерийному его производству.

Известно, что если горная порода имеет категории по буримости до IX, то породоразрушающий инструмент работает в режиме резания, если горная порода имеет категорию по буримости X–XII, то алмазный породоразрушающий инструмент работает в режиме алмазного резания – истирания.

Применение оптимальных по конструкции резцов PDC позволит обеспечить более высокую износостойкость и ударную прочность по сравнению с обычными резцами. Они создают более высокую концентрированную нагрузку на породу и способствуют эффективному разрушению породы с высокой прочностью на сжатие и категорией по буримости до X включительно. Достоинством разработанных долот является их высокая ремонтопригодность, то есть все три части долота соединяются на резьбе и могут быть, в случае выхода из строя, заменены. Сменные гидравлические насадки позволяют оперативно производить их смену, в зависимости от прочности горных пород.

Рекомендуемая конструкция долот предназначена для бурения крепких и абразивных горных пород. Известно, что чем дальше от центра на долоте располагаются резцы PDC, тем в большей степени они изнашиваются. Поэтому предлагается именно такая конструкция долот. Резцы PDC закрепляются на корпус долота с помощью пайки. Экспериментальные исследования разработанных долот показали, что именно двухъярусность долот и оптимальная схема расположения резцов PDC (угол поворота и угол установки резца) придают ему антивибрационные свойства. Таким образом, комплекс вышеперечисленных свойств разработанных долот будет способствовать повышению механической скорости бурения, уменьшению вибрации и повышению проходки на долото. Долота отличаются от известных тем, что с целью гашения вибрации от крутильных и продольных колебаний, вызывающих поломки резцов оно выполнено двухъярусным с выпуклой конусообразной формой. Углы установки резцов PDC увеличиваются от периферии к центру долота. Ступенчатый забой, образующийся при бурении скважины экспериментальным долотом, способствует меньшему искривлению ствола скважины, уменьшению вибрации и, как результат, увеличению скорости бурения и проходки на долото.

К преимуществам двухъярусного антивибрационного долота, армированного пластинами PDC в два ряда, относятся: высокая механическая скорость и проходка на долото при бурении горных пород V категории по буримости (контактная прочность –

Рк – 810 МПа), VI категории по буримости (Рк – 960 МПа), VII категории по буримости

(Рк – 1200 МПа), VIII категории по буримости (Рк – 1780 МПа), IX категории по буримости (Рк – 2200 МПа), стойкость резцов к нагрузкам (до 350 Кн), улучшенная очистка забоя скважины и долота от шлама за счет оптимального расположения насадок, что исключает повторное истирание шлама, улучшенная стабилизация долота по стволу скважины за счет его двухъярусности, особенно при сооружении наклонно-направленных скважин и бурении трещиноватых и абразивных горных пород, залегающих под определенным углом к горизонту.

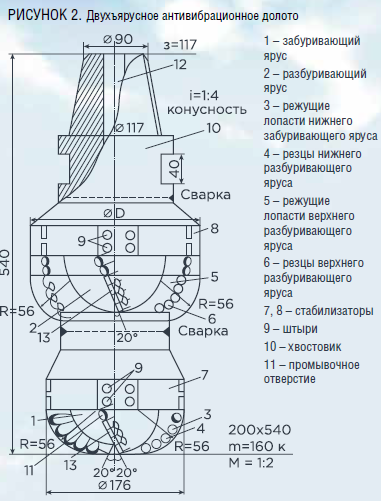

Двухъярусное антивибрационное долото показано на рис. 2. Режущие лопасти нижнего забуривающего яруса и режущие лопасти верхнего разбуривающего яруса выполнены по прямой линии под углом от 10 до 20 градусов к продольной оси долота. Резцы РDС плоской передней гранью установлены под отрицательным углом резания от 10 до 20 градусов. За резцами РDС с плоской передней гранью установлен второй ряд резцов РDС с выпуклой конусообразной формой, расположенных в линиях резания между резцами РDС с плоской передней гранью.

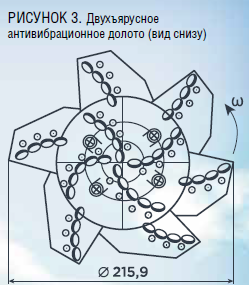

Схема установки резцов РDС показана на рис. 3.

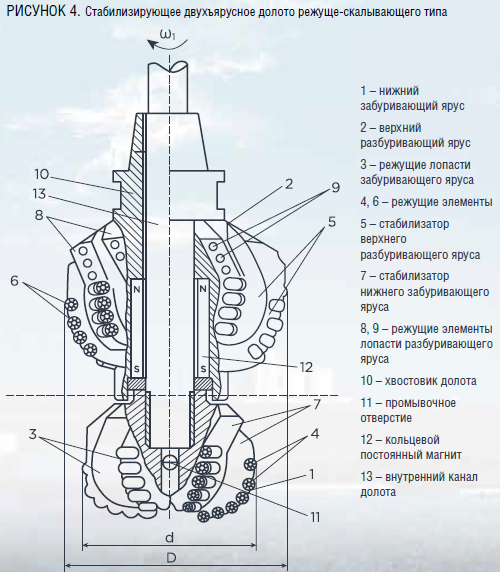

С целью улучшения технологии бурения, особенно в части качества бурового раствора, было разработано стабилизирующее двухъярусное долото с вмонтированным в его корпус кольцевым постоянным магнитом (рис. 4).

Техническим результатом изобретения является уменьшение крутящего момента на буровом ставе и предупреждение возможности возникновения крутильных колебаний при бурении, вызывающих поломки режущих элементов, улучшение параметров промывочной жидкости, экономия химических реагентов. На данную конструкцию долота получен патент на изобретение (RU № 2695726).

Режущие элементы на лопастях нижнего забуривающего и верхнего разбуривающего ярусов выполнены в виде режущих элементов PDC гребнеобразной формы под отрицательным углом от 10 до 35 градусов. Буровой раствор проходит через кольцевой постоянный магнит и омагничивается. Внешнее магнитное поле изменяет распределение электронных облаков ионов и поляризует электронные облака молекул раствора. При этом изменяются энергия взаимодействия ионов с ближайшими молекулами воды и поляризация ионами близлежащих объемов воды, что приводит к изменению структуры раствора. Макромолекулы применяемых полимеров представлены высокомолекулярными соединениями и имеют линейную структуру. При обработке раствора магнитным полем происходит увеличение длины макромолекулы. В результате адсорбируется большее количество свободной воды за счет чего происходит повышение вязкости и снижение водоотдачи, то есть улучшается качество бурового раствора.

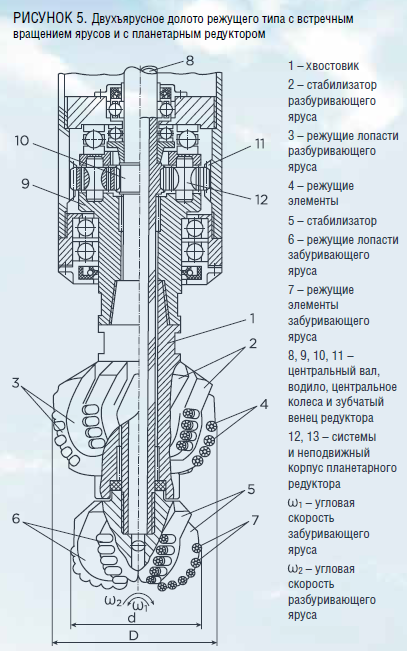

Исследование причин возникновения поперечных колебаний привело к разработке долот с удлиненной базой, разделенной на ярусы. Были устранены таким образом поперечные колебания долот, но остались крутильные и продольные колебания. При бурении скважин долотами с удлиненной базой происходит закручивание бурильной колонны на несколько оборотов, что при изменении режима бурения приводит к раскручиванию колонны и возникновению крутильных и продольных колебаний и ударов о забой и стенки скважины. От таких ударов происходят поломки резцов PDC. Для уменьшения закручивания бурильной колонны и возникновения крутильных и продольных колебаний необходимо максимально уменьшить крутящий момент, передаваемый долотом на бурильную колонну. Для этого необходимо, чтобы крутящие моменты на забуривающем ярусе Мкр.з и крутящий момент на разбуривающем ярусе Мкр.р были равны по модулю и противоположны по направлению, то есть ![]() С этой целью было разработано двухъярусное долото режущего типа с встречным вращением ярусов и с планетарным редуктором (патент № RU 2445433, рис. 5).

С этой целью было разработано двухъярусное долото режущего типа с встречным вращением ярусов и с планетарным редуктором (патент № RU 2445433, рис. 5).

Двухъярусное долото режуще-скалывающего типа, включает нижний забуривающий ярус, стабилизаторы нижнего забуривающего яруса и режущие лопасти нижнего забуривающего яруса, верхний разбуривающий ярус, хвостовик, внутренний канал долота, стабилизаторы верхнего забуривающего яруса и режущие лопасти верхнего забуривающего яруса. Режущие лопасти нижнего забуривающего и верхнего разбуривающего ярусов выполнены симметрично с радиально расположенными режущими элементами, стабилизаторы верхнего разбуривающего яруса оснащены высокостойкими штырями, обладающими калибрующим действием, количество режущих элементов на лопастях нижнего забуривающего яруса равно количеству режущих элементов на лопастях верхнего разбуривающего яруса.

Для предупреждения возникновения крутильных колебаний необходимо освободить буровой став от передачи крутящего момента от долота. Это возможно, если крутящий момент на нижнем забуривающем ярусе и на верхнем разбуривающем ярусе будут равны по модулю, но противоположно направлены, для этого количество режущих элементов на нижнем забуривающем ярусе должно быть равно количеству режущих элементов на верхнем разбуривающем ярусе. Приближая по модулю значения крутящих моментов на забуривающем и разбуривающем ярусах, можно предупредить возникновение крутильных колебаний на буровом ставе и уменьшить количество поломок PDC от ударов, возникающих при крутильных колебаниях.

Работает долото следующим образом: при вращении нижнего забуривающего яруса с угловой скоростью w1 и верхнего разбурившего яруса с угловой скорость w2 режущие лопасти нижнего забуривающего яруса забуриваются в забой, расширяя по мере продвижения скважину до диаметра d, определяемого положением крайних режущих элементов нижнего забуривающего яруса, расположенных в верхних частях режущих лопастей нижнего забуривающего яруса, а режущие лопасти верхнего разбуривающего яруса с режущими элементами верхнего разбуривающего яруса, расширяют скважину по мере продвижения до диаметра D, определяемого положением крайних режущих элементов верхнего разбуривающего яруса, стабилизаторы нижнего забуривающего яруса и стабилизаторы верхнего разбуривающего яруса увеличивают площадь контакта со стенками скважины. Крутящие моменты на нижнем забуривающем и верхнем разбуривающем ярусах направлены встречно и равны по модулю. Это позволит предупредить возникновение крутильных колебаний, которые являются одной из основных причин возникновения поломок PDC.

Таким образом, к настоящему времени на основании результатов выполненных исследований и конструктивных наработок сформирован в основном дизайн буровых долот.

Необходимо отметить, что в ближайшее время работы по конструированию новых, инновационных буровых долот будут продолжены, а это, в свою очередь, приведет к существенному изменению их дизайна [13, 14].

Выводы

- Оптимизация конструкции долот позволяет реализовать бурение скважин с оптимальными значениями удельного контактного давления на забой, частоты вращения и количества промывочной жидкости.

- На основании исследования механики разрушения горных пород средней и выше средней категории по буримости обоснована, на уровне изобретений, базовая конструкция долот, способствующая повышению эффективности сооружения скважин.

- Рассматривая в целом, как будут выглядеть буровые долота в ближайшем будущем, авторам представляется, что они будут многофункциональными, прежде всего в плане оснащения режущей части применительно к категории горных пород по буримости, и обязательно подвержены внешнему воздействию различными физическими и другими полями с целью повышения его прочности. При этом конструктивно они будут претерпевать изменения, все режущие элементы будут съемными, легкозаменяемыми, а гидравлическая система и дизайн долот будет совершенствоваться.

Литература

1. Бутузова Г.Н., Иванов А.Ю. Роль промышленного дизайна в современном производстве. URL: https://web.snauka.ru/issues/2014/01/30639 (дата обращения: 29.08.2021).

2. Голубятникова И.В., Мильчакова Н.Е. Визуализация в дизайне // Дизайн. Теория и практика. – 2010. – № 10. – С. 61–66.

3. Куманин В.И. Эволюция дизайна в России в последнее столетие // Труды Академии технической эстетики и дизайна. – 2013. – № 1. – С. 29–30.

4. Кухта М.С., Захаров А.И. Особенности формообразования предметно-функциональных структур в дизайне // Известия Томского политехнического университета. – 2012. – Т. 321. – № 6. – С. 204–210.

5. Лидвелл У., Холден К., Батлер Д. Универсальные принципы дизайна. СПб: Питер, 2012. – 272 с.

6. Массовая культура. Основы промышленного дизайна в России сегодня [Электронный ресурс] // Промышленный дизайн. – URL: http: // www.culturemass.ru/lemas-471-1.httml (дата обращения: 13.04.2015).

7. Мильчакова Н.Е. Дизайн визуальных коммуникаций // Труды Академии технической эстетики и дизайна. – 2013. – № 1. – С. 22–25.

8. Мильчакова Н.Е. Разработка дизайна логотипов с учетом сфер деятельности человека // Дизайн. Теория и практика. – 2010. – № 4. – С. 53–64.

9. Творческое объединение NakedArt. Проблемы промышленного дизайна [Электронный ресурс] // Статьи о маркетинге и дизайне. – URL: http: // www.nakedart.ru/about-studio/articles/prom-design.html (дата обращения: 15.03.2015).

10. Третьяк А.Я., Попов В.В., Гроссу А.Н., Борисов К.А. Инновационные подходы к конструированию высокоэффективного породоразрушающего инструмента // Горный информационно-аналитический бюллетень. – 2017. – № 8. – С. 225–230.

11. Третьяк А.Я., Нырков Е.А., Сидорова Е.В., Борисов К.А. Результаты применения новых конструкций буровых долот, армированных резцами гребнеобразной формы PDC // Устойчивое развитие горных территорий. – 2019. – Т. 11. – № 4 (42). – 519–527.

12. Третьяк А.Я., Сидорова Е.В., Литкевич Ю.Ф, Лубянова С.И, Бурцев А.А., Мохов А.В. Контроль ресурса PDC-пластин бурового долота // Известия Томского политехнического университета. Инжиниринг георесурсов. – 2021. – Т. 332. – № 8. – С. 28–35.

13. Трунов Е. Проблемы развития промышленного дизайна. URL: https://www.nakedart.ru/about-studio/articles/prom-design.html (дата обращения: 29.08.2021).

14. Ценность дизайна для бизнеса: тезисы доклада McKinsey. URL: https://vc.ru/design/50722-cennost-dizayna-dlya-biznesa-tezisy-doklada-mckinsey (дата обращения 29.08.2021).

Исследования выполнены в рамках госконтракта с Фондом содействия инновациям, программа «Старт-1» по теме: «Разработка и лабораторные испытания образца двухъярусного долота принципиально нового вида» (договор № 3324ГС1/55594 от 16 декабря 2019 г.)