Многолетнемерзлые породы широко распространены на нашей планете и имеются на всех континентах, за исключением Австралии. ММП занимают около 47% территории России. В связи с ростом объемов буровых работ в северных районах приобрели актуальность специфические проблемы, связанные с цементированием обсадных колонн в вечной мерзлоте.

Обычные тампонажные портландцементы непригодны для применения в интервалах ММП, так как они не схватываются, а замерзают при температурах ниже нуля, даже с добавками хлористого кальция, а скорость гидратации при температурах ниже 4°С незначительна.

Если цементный раствор замерзает до начала схватывания, то в нем образуются прожилки льда. При растеплении образца и дальнейшем твердении при положительной температуре лед тает, а прожилки превращаются в трещины, количество которых достигает 100 на 1 см2 площади. Трещины являются причиной резкого снижения прочности цементного камня и чрезвычайно высокого роста проницаемости образцов, достигающей 200 мД и более [1].

Таким образом, основным направлением исследований в данной области стала разработка альтернативных тампонажных материалов, соответствующих геолого-техническим условиям цементирования обсадных колонн в интервалах залегания ММП. Среди множества предложенных решений наибольшее распространение получили два типа материалов: на базе высокоглиноземистых цементов и на базе гипсоцементных смесей.

Основным компонентом высокоглиноземистых цементов является моноалюминат кальция CA. Такие цементы обычно схватываются и набирают прочность при низких температурах. Однако они имеют существенные недостатки, среди которых высокое тепловыделение при гидратации, приводящее к растеплению приствольной зоны в процессе ОЗЦ, а также несовместимость их с портландцементом и большинством реагентов, применяемых для обработки тампонажных растворов. Например, хлористый натрий резко замедляет сроки схватывания, а добавка хлористого кальция, напротив, может привести к мгновенному схватыванию цементного раствора. По этим причинам высокоглиноземистые цементы в настоящее время практически прекратили применять для цементирования обсадных колонн.

Наиболее широко в арктических районах Аляски и Канады применяются гипсоцементные тампонажные композиции. В 60-х — 70-х годах ХХ века в фирмой Halliburton были проведены исследования тампонажных материалов для ММП [2] и разработан состав на базе гипсоцементной смеси, получивший широкое распространение под маркой «Permafrost». В дальнейшем, аналогичные составы были разработаны другими компаниями. Гипсоцементная композиция была разработана во ВНИИКРнефть и выпускалась под маркой ЦТН [3].

Гипсоцементные смеси обладают рядом преимуществ перед другими материалами — способность схватываться и набирать прочность при отрицательных температурах, сохранение прочности цементного камня при воздействии знакопеременных температур, хорошее сцепление, по данным лабораторных исследований, с многолетнемерзлыми породами (смоделированными в лаборатории) и с обсадными трубами. Также гипсоцементным смесям присущи определенные недостатки, главными из которых являются низкая водостойкость гипса и большое водоотделение (и, соответственно, усадка) тампонажного раствора.

Требования, предъявляемые к тампонажному материалу, предназначенному для цементирования интервалов ММП, достаточно хорошо представлены в литературе (в нашем списке – это источники [4] и [5]). Они были приняты нами с небольшими изменениями в следующем виде:

- цементный раствор должен схватываться при температуре до -5ºС;

- цементный раствор должен обеспечивать приемлемое, технологическое оправданное время ОЗЦ;

- цементный камень должен приобретать за время ОЗЦ прочность, достаточную для продолжения буровых работ;

- цемент должен иметь низкую теплоту гидратации для уменьшения степени оттаивания мерзлых пород;

- цементный камень должен быть стойким к циклическим изменениям знакопеременных температур;

- цементный камень должен иметь высокую водостойкость (сохранять прочность при хранении в воде).

Кроме того, цементные раствор и камень должны обладать рядом свойств, предъявляемых к тампонажным растворам в целом (седиментационная устойчивость, технологически приемлемое время загустевания и т. д.).

На основе анализа литературных источников, промысловых данных и результатов лабораторных исследований наиболее перспективным материалом была признана гипсоцементная смесь. При этом заданным параметрам тампонажных растворов соответствовал только высокопрочное гипсовое вяжущее, позволяющее получить высокую раннюю прочность и удовлетворительную водостойкость цементного камня.

Анализ рынка и лабораторные испытания показали, что предъявляемым требованиям, как в части обеспечения заданных параметров тампонажных растворов, так и в части соотношения цена/качество, в наибольшей степени отвечает ГВВС для тампонажных растворов (Тампонажный гипс) производства ЗАО «Самарский Гипсовый Комбинат», который и был принят в качестве базового материала для разработки гипсоцементных тампонажных материалов.

Необходимо отметить, что на ЗАО «Самарский Гипсовый Комбинат» был разработан и в настоящее время производится специальный Тампонажный гипс, который рекомендуется для использования в качестве базового компонента составов, предназначенных для цементирования интервалов ММП.

Разрабатывались два варианта композиций: для растворов нормальной плотности — Полицем Фрост, и для облегченных растворов — Полицем Фрост Лайт.

Первоочередной задачей при разработке рецептуры композиции был поиск эффективного замедлителя схватывания гипса, который позволил бы получить приемлемое время загустевания тампонажного раствора, при этом не влиял отрицательно на прочностные показатели цементного камня, а также имел приемлемую стоимость. В связи с последним требованием рассматривались только реагенты отечественного производства.

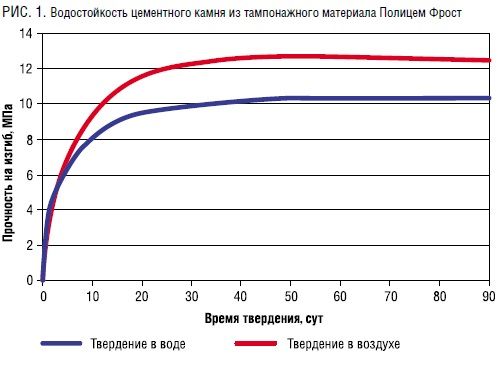

Путем применения специальных добавок к высокопрочному гипсу была реализована высокая водостойкость цементного камня. Кроме того, введение данных добавок позволило значительно повысить седиментационную устойчивость тампонажных растворов, сведя водоотделение и усадку практически к нулю. Лабораторные исследования показали, что при хранении образцов Полицем Фрост в воде в течение 90 суток снижения прочности не происходит. Водостойкость цементного камня на базе Полицем Фрост представлена на рис. 1.

Таким образом, были разработаны две рецептуры тампонажных смесей для цементирования интервалов ММП, параметры которых, а также растворов на их основе, не уступают (а по ряду показателей и превосходят) решениям зарубежных компаний, представленным на рынке в настоящее время. При этом состав композиций полностью представлен компонентами отечественного производства, что положительно сказывается на цене конечного продукта. Основные показатели растворов и цементного камня на базе тампонажных материалов Полицем Фрост и Полицем Фрост Лайт приведены в таблице 1.

Для тампонажных материалов, предназначенных для цементирования обсадных колонн в интервалах залегания ММП, важнейшей характеристикой является морозостойкость цементного камня, характеризующаяся способностью цементного камня выдерживать воздействие циклических знакопеременных температур, неизбежно возникающих в процессе освоения и эксплуатации скважин. Коэффициент морозостойкости цементного камня определяется по методике ВНИИГАЗа, основанной на фактических замерах температур в скважинах. При этом образцы цементного камня подвергаются воздействию знакопеременных температур от -5 до +20ºС, а контрольные образцы выдерживаются при +5ºС. Коэффициент морозостойкости определяют как отношение прочности на изгиб образцов, подвергшихся цикличному воздействию знакопеременных температур к прочности контрольных образцов.

Приведенные данные лабораторных испытаний, показывают, что коэффициент морозостойкости тампонажного материала Полицем Фрост превышает единицу, то есть снижения прочности цементного камня при воздействии отрицательных температур не происходит.

Таким образом, разработанные тампонажные материалы для отрицательных и низких положительных температур Полицем Фрост и Полицем Фрост Лайт обеспечивают следующие преимущества при цементировании интервалов многолетнемерзлых пород:

- технологически приемлемые сроки загустевания и схватывания при отрицательных и низких положительных температурах, которые легко регулируются путем изменения дозировки замедлителя схватывания;

- быстрый набор прочности цементного камня при низких температурах;

- низкое тепловыделение при гидратации;

- высокая морозстойкость и водостойкость цементного камня;

- высокая седиментационная устойчивость тампонжных растворов.

Список литературы:

1. Горский А.Т. Формирование цементного камня в условиях одновременного воздействия положительной и отрицательной температур. - Нефть и газ Тюмени, Тюмень, 1969, №3, с. 22 — 26.

2. N. M. Klujucec, A. S. Telford, C. C. Bombardieri. Cementing Arctic Wells Through Permafrost. SPE 7257, 1972.

3. Тимовский В.П., Артамасов Б.А., Тарадыменко Ю.Я. ЦНТ - эффективный тампонажный материал для крепления низкотемпературных скважин //Теория и практика крепления и ремонта скважин. - Краснодар: 1987. - С. 64-67.

4. Тампонажные материалы для арктических районов. Серия: бурение газовых и газоконденсатных скважин. Обзорная информация, выпуск 2.- Москва, 1980.

5. Овчинников П.В., Кузнецов В.Г., Фролов А.А., Овчинников В.П., Шатов А.А., Урманчеев В.И. Специальные тампонажные материалы для низкотемпературных скважин., М.: Недра, 2002.