Интенсификация процесса пиролиза идет по пути повышения температуры разложения углеводородов и уменьшения продолжительности контакта в зоне реакции. Это приводит к повышению теплонапряженности металла реакционных труб и достижению на их поверхности температуры около 1100 oС [1–3] Для их изготовления на российских предприятиях и в научных организациях предпринимаются усилия по совершенствованию жаропрочных сплавов аустенитной структуры, хорошо зарекомендовавших себя в производственных условиях.

В частности, в ЦНИИ КМ «Прометей» успешно прошли испытания двух сталей 45Х26Н33С2Б2 и 45Х26Н33В5С2Б с карбидным типом упрочнения, обладающих достаточно высокими уровнями стойкости к окислительным процессам и науглероживанию.

Расчеты длительной прочности для реакционных труб из указанных сплавов показывают, что их работоспособность должна быть обеспечена при эксплуатации по крайней мере до 105 часов. На практике нередки случаи, когда уже через ~ 4000 часов работы, трубы выбраковываются из-за недопустимого формоизменения [4].

Для выяснения причин возникновения аварийных ситуаций надо иметь в виду, что современные печи пиролиза представляют собой сложные устройства, внутри которых смонтированы трубные пучки (змеевики). Часть труб каждого змеевика размещается в конвективной камере для подогрева сырья до 600 oС, другая часть расположена в высокотемпературной радиантной зоне, где поток газов подогревается при пониженном давлении до ~ 850 oС. В печах высокотемпературного каталитического пиролиза с коротким временем контакта реагирующих компонентов, змеевики в топочной камере подвешены вертикально на тягах и пружинах, что обеспечивает возможность свободного деформирования труб. Используемые газовые горелки акустического типа создают равномерный нагрев футеровки печи до 1100–1200 oС. При этом температура наружной поверхности выходных реакционных труб радиантной секции змеевика может повышаться до 1100–1150 ºС, что является предельным значением для большинства известных жаропрочных сплавов.

Об этом же свидетельствуют и кратковременные испытания сплава 45Х26Н33С2Б2 в экстремальных условиях, механические свойства которого приведены в таблице 1

ТАБЛИЦА 1.

|

№п/п |

Температура испытания, oC |

σВ, МПа |

σ0,2, МПа |

δ, % |

ᴪ, % |

|

1 |

20 |

565 |

351 |

10,67 |

10,33 |

|

2 |

800 |

326 |

202 |

16,80 |

26,80 |

|

3 |

900 |

220 |

175 |

18,50 |

31,28 |

|

4 |

1000 |

136 |

114 |

28,00 |

48,81 |

|

5 |

1100 |

72 |

65 |

32,65 |

54,10 |

σВ – предел прочности; σ0,2 – предел текучести; δ – относительное удлинение;

ᴪ – остаточная деформация

Для пиролизных печей максимально допустимая температура стенки радиантных змеевиков, выполненных из рассматриваемой стали, составляет 1070 ºС. Давление внутри выходных труб змеевика может варьировать в пределах от (0,16–0,2) МПа до 0,7 МПа (максимально допустимое значение). Теплонапряженность поверхности выходной трубы, работающей в наиболее жестких термических условиях, достигает 150–200 кВт/м2 [3, 5]. В процессе эксплуатации система реакционных змеевиков подвергается циклическому изменению температур при плановых и аварийных остановах с последующими выходами на штатный тепловой режим. В качестве негативного процесса в условиях пиролиза следует отметить образование свободного углерода, который отлагается в виде слоя кокса на внутренней поверхности труб. Тем самым нарушаются условия теплообмена между стенкой трубы и газовым потоком, что приводит к локальному перегреву трубных элементов реакционного змеевика и способствует так называемому прогару. Отложение кокса также благоприятствует ускорению коррозии и износу материала труб, что ведет к снижению выхода олефинов, сокращению срока службы труб, а также к уменьшению длительности межремонтных периодов эксплуатации печей [6].

Следует отметить, что скорость отложения кокса зависит не только от состава сырья и температуры процесса, но и от конструктивных параметров установки. Наибольшее коксообразование наблюдается на выходных трубах с повышенной температурой стенки. Оно также возрастает при резких колебаниях производственного температурного режима. Все эти обстоятельства определяют ресурс эксплуатации жаростойких реакционных труб как в печах риформинга нефтехимических агрегатов, так и на установках каталитического пиролиза.

Наиболее распространенный способ удаления кокса в последних – паровоздушный выжиг, проводимый периодически (через ~ 500 часов непрерывной работы в штатном режиме) или при наличии дополнительных показателей (повышение давления на входе в змеевик более 0,7 МПа; местное изменение цвета труб, свидетельствующее о повышении температуры стенки свыше 1070 °С). При возникновении аварийных ситуаций, быстрое охлаждение неравномерно нагретой трубы может привести к появлению остаточных термических напряжений. Впоследствии они сопровождаются пластическим деформированием материала трубы и её разрушением. Поэтому в условиях нормальной эксплуатации пиролизных установок скорость снижения и подъема температуры не должна превышать 2 °С/мин. В случае аварийного останова печи допускается повышение скорости изменения температуры до 9 °С/мин.

Технология получения реакционных труб для змеевиков печей пиролиза и печей риформинга агрегатов аммиака и метанола оказывает значительное влияние на надёжность их работы. Их изготавливают способом центробежного литья, фасонные отливки – методом статического литья.

Линия центробежного литья включает индукционную плавильную печь, платформу с тележкой и механизм ее перемещения, с размещенными на ней баком и соплом для подачи разделительной суспензии в полость кокиля, станок центробежного литья и узел извлечения отливок, а также блок газовых горелок, обеспечивающий необходимый температурный градиент на поверхности кокиля, контролируемый с дистанционного блока управления, преобразующего показания функционально связанных с ним пирометрических датчиков температуры в электрические сигналы, поступающие к регулирующим клапанам подачи воздуха и топливного газа в зону горения [7, 8].

Принципиальная схема установки, рассчитанной на использование аустенитных сплавов определенного состава, приведена на рис. 1.

РИС. 1. Установка центробежного литья жаропрочных труб

К её достоинствам можно отнести наличие системы газовых горелок, создающих температурный градиент на поверхности кокиля, работа которых автоматически регулируется блоком управления, функционально связанным с пирометрическими датчиками и клапанами подачи топливного газа и воздуха в зону горения.

Линия работает следующим образом.

В индукционную печь 1 производительностью 1050 кг/час последовательно загружают необходимые шихтовые компоненты с целью получения жаропрочного сплава состава, мас.%: углерод, 0,40–0,45, кремний 1,10–1,50, марганец 1,10–1,40, хром 24–27, никель 33–35, ниобий 0,6–1,1, ванадий 0,0005–0,10, титан 0,05–0,15, алюминий 0,01–0,05, цирконий 0,01–0,20, церий 0,005–0,10, вольфрам 0,005–0,10, кобальт 0,01–0,10, железо и примеси – остальное.

Разделительное покрытие на основе водной суспензии TERMODUR 1409/20 предварительно наносят на внутреннюю поверхность кокиля, имеющего длину 6 м, путем перемещения по платформе 2 тележки обмазки 3 с баком 4, соединенным с соплом 5. Поступление антиадгезива через сопло 5 достигается сжатым воздухом, подаваемым в бак. Разогрев трех зон кокиля до рабочих температур 330 °С (головная часть), 340 °С (центральная часть) и 350 °С (хвостовая часть) осуществляется с помощью блока газовых горелок 6, содержащего 120 сопел. Указанные температуры поддерживаются блоком управления 7, преобразующего показания пирометров с инфракрасными датчиками 8 в электрические сигналы, поступающие к регулирующим клапанам подачи воздуха и топливного газа.

Разливочный ковш с температурой 600–700 °С устанавливают на тензовесах и в него выливают необходимое количество сплава с температурой 1640 °С. Ковш перемещают к машине центробежного литья 9, с помощью которой задается вращение кокиля со скоростью 1510 об./мин и расплавленный металл выливают в него в виде непрерывной струи.

Машину центробежного литья останавливают, а отливку трубы выталкивают на блоке 10 и направляют на расточку.

Жаропрочные трубы на основе данного сплава характеризуются пределом прочности и пределом текучести (не менее 600 и 300 МПа соответственно [9, 10]).

При затвердевании металла в обогреваемом кокиле неметаллические включения и содержащиеся в жидком металле газы под действием центробежной силы сосредотачиваются на внутренней поверхности изготавливаемой трубы. Охлаждение металла начинается с наружной поверхности трубы, которая соприкасается с кокилем, что обусловливает его направленное затвердевание от наружной поверхности к внутренней.

Вследствие этого формирующиеся при затвердевании металла литейные дефекты – раковины, пористость, неметаллические включения – наблюдаются лишь на внутренней поверхности отлитой трубы. Шероховатость наружной поверхности змеевика повышает теплопередачу от потока излучения в топочной камере к потоку газов внутри труб и способствует увеличению глубины процесса пиролиза.

Для изготовления фасонных отливок используются коллекторные низкоуглеродистые сплавы. Они обладают пониженной низкотемпературной пластичностью по сравнению с металлом центробежнолитых труб. В то же время при рабочих температурах характеристики длительной прочности и пластичности применяемых сталей достаточно близки. Фасонные отливки, работающие при более низких температурах и имеющие большую толщину по сравнению с прямыми трубами, разрушаются гораздо реже, чем выходные трубы змеевика, причем в основном из-за дефектов на стадии изготовления, и поэтому практически не влияют на работоспособность конструкции. Наиболее теплонапряженные участки трубной системы реакционного змеевика состоят из сваренных в стык длинномерных (9–14 м) центробежно-литых труб. В работах [6, 11] показано, что металл шва обладает мелкокристаллической структурой в отличие от крупнокристаллического основного металла и характеризуется повышенными значениями прочностных характеристик при кратковременных испытаниях в диапазоне температур от 20 до 1000 °С. В случае длительного статического нагружения при температурах 900, 1000 и 1100 °С разрушение образцов в основном происходит в металле шва.

По данным ЦНИИ КМ «Прометей», в макроструктуре центробежно-литой трубы можно различить три зоны: тонкий слой мелких равноосных кристаллов на наружной поверхности трубы; зону столбчатых кристаллов, распространяющуюся на ~ 50 % толщины сечения стенки трубы; зону равноосных кристаллов на внутренней поверхности стенки трубы. Практически структура металла труб может быть полностью столбчатой, равноосной или смешанной.

В последние годы в технических условиях на центробежно-литые трубы для радиантных змеевиков предусматривается специальное требование к макроструктуре по толщине стенки, 40–70 % которой должна состоять из столбчатых кристаллов. Это требование объясняется положительным влиянием подобной структуры на жаропрочность реакционных труб [12, 13].

При анализе работы печей пиролиза надо также иметь в виду, что суммарные температурные напряжения с эффектом науглероживания затрагивает преимущественно внутреннюю поверхность змеевиков.

В свою очередь, ползучесть сплава вблизи границ аустенитных зерен приводит к возникновению пустот, в дальнейшем выстраивающихся в линии и приводящие к возникновению микротрещин.

Этот процесс протекает в три стадии.

На начальном этапе эксплуатации реакционных труб, в процессе упрочнения металла скорость деформации снижается. При этом происходит замедление перемещения микроэлементов в структуре сплава, однако наблюдается образования микропор на границе зерен и фаз.

Вторичная стадия ползучести обусловлена старением жаропрочного сплава и проявляется в виде увеличения диаметра труб с постоянной, но медленной скоростью. На данном этапе происходит рост и объединение микропор.

Третичная ползучесть характеризуется высокой скоростью деформации и объединением микротрещин в глубокие трещины, размером больше размеров аустенитного зерна.

Возрастающая скорость деформации в конечном итоге приводит к разрушению реакционной трубы.

Для увеличения работоспособности трубных систем крайне важно определить момент окончания вторичной ползучести, а также отодвинуть процесс наступления третичной ползучести, при которой пустоты на границах зерен разрастаются вплоть до образования трещин в структуре металла.

Одной из возможных причин недостаточно высокой жаропрочности труб, изготовленных из известных жаропрочных хромоникелевых сплавов, является увеличенный относительный размер частиц вторичных карбидов, их низкая однородность и неравномерность распределения в металле. Многие исследователи справедливо полагают, что механизм упрочнения сплава достаточно сложен и не может быть объяснён с позиций карбидной теории.

В то же время нельзя отрицать, что формирование карбидов в микроструктуре металла приводит к определённому торможению его ползучести.

Известно, что по своей структуре карбиды подразделяют на два типа: первичные карбиды, которые образуются в процессе затвердевания в виде тонкой сетки на границах аустенитных зерен и вторичные карбиды, формирующиеся при высокотемпературной нагрузке реакционных труб. В ходе эксплуатации труб они осаждаются в виде мелкодиспергированных частиц не по границам, а в самих аустенитных зернах жаропрочного сплава (процесс старения).

Вторичный карбид на уровне микроструктуры действует как своеобразное препятствие, предотвращающее деформационный сдвиг.

В зависимости от состава жаропрочного сплава и условий его получения наряду с карбидами в нём могут формироваться другие структурные образования, которые не только препятствуют процессу ползучести и науглероживания внутренней поверхности реакционных труб, но существенно повышают их эксплуатационный ресурс.

Согласно информации авторов [8], значения механических параметров реакционных труб проходят через экстремум, приходящийся на их среднюю часть.

Причина разброса показателей состоит в том, что на их уровень для конкретных аустенитных сплавов сильное влияние оказывают основная аустенитная матрица, включающая преимущественно железо, хром и никель и две интерметаллидные фазы, обогащённые хромом и ниобием соответственно.

Сочетание интерметаллидного и карбидного механизмов упрочнения жаростойких сталей позволило автору данной статьи принципиально по-иному подойти к рецептуростроению аустенитных сплавов для изготовления труб к агрегатам аммиака, метанола и для пиролизных установок.

Первой из подобных разработок стал базовый сплав на железоникелевой основе ХН33БС для печей риформинга паровой конверсии углеводородов, легированный микродобавками [14].

Расширенные испытания изделий на его основе были выполнены во ФГУП ЦНИИчермет и показали гораздо лучшие результаты в сравнении с известным сплавом 45Х25Н35ВС.

В ходе исследования было установлено, что испытанные образцы после разрыва слабо окислены. Значение предела длительной прочности σB сплава ХН33БС при температуре 960 оС за 100 000 ч, полученное методом экстраполяции, составляет 17,4 Н/мм2, что на 26 % выше данных по жаропрочности сплава 45Х25Н35ВС. При 810 и 1110 оС величина данного показателя равна 66 и 4,9 МПа соответственно, что в 1,5 и 2 раза превосходит допустимые напряжения [σ]. Значения длительной прочности и допустимого напряжения для аустенита-1 в широком интервале температур приведены в таблице 2.

ТАБЛИЦА 2. Длительная прочность и допускаемое напряжение сплава ХН33БС при различных температурах для времени эксплуатации 100 000 часов

|

Температура, оС |

Длительная прочность, МПа |

Допустимое напряжение, МПа |

|

460 |

399,1 |

266,1 |

|

560 |

272,0 |

181,3 |

|

660 |

170,4 |

113,6 |

|

760 |

94,2 |

62,8 |

|

860 |

43,0 |

28,7 |

|

960 |

17,4 |

11,6 |

Металлографическое исследование сплава ХН33БС показало наличие равноосных зерен аустенитного раствора Fe-Cr-Ni. В достаточно большом количестве присутствует эвтектическая фаза, содержащая карбид типа Cr7C3 и имеющая пластинчатое строение.

Не менее важным упрочняющим фактором является присутствие в аустенитной матрице двух интерметаллидных образований, описываемых следующими формулами – Сr39Fe4Ni и Nb28Сr3FeNiTi. Их наличие подтверждено микрорентгеноструктурным анализом образца сплава с помощью растрового электронного микроскопа Sigma фирмы Каrl Zeiss, оснащённого аналитической системой фирмы EDAX (США) с детектором Apollo и детектором обратно-рассеянных электронов AsB.

Из приведённых формул следует, что первый интерметаллид обогащён хромом, а второй – ниобием. Регулируя содержание отдельных элементов в сплаве можно уменьшить или увеличить содержание упрочняющих фаз, а также изменить их состав.

В настоящее время в ООО «Реакционные трубы», г. Тольятти разработан и внедрён широкий ассортимент жаропрочных сплавов аустенитной структуры с улучшенным комплексом свойств.

|

Марка сплава |

№ патента на изобретение |

|

аустенит-1 |

жаропрочный сплав RU № 2393260 |

|

аустенит-2 |

жаропрочный хромоникелевый сплав с аустенитной структурой RU № 2446223 |

|

аустенит-3 |

жаропрочный хромоникелевый сплав с аустенитной структурой RU № 2485200 |

|

аустенит-4 |

жаропрочный хромоникелевый сплав с аустенитной структурой RU № 2533072 |

|

аустенит-5 |

жаропрочный сплав с интерметаллидным упрочнением RU № 2693417 |

|

аустенит-6 |

жаропрочный сплав RU № 2700346 |

|

аустенит-7 |

жаропрочный сплав RU № 2700347 |

Как и в случае аустенита-1, повышенные значения механических показателей и длительной прочности других аустенитов до температуры 1100 оС обусловлены влиянием вторичных карбидов и формированием сетчатых структур интерметаллидных фаз внутри аустенитной матрицы.

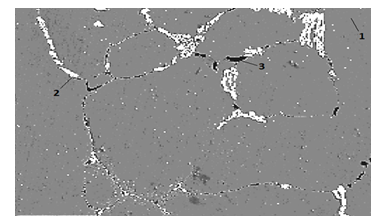

Применительно к аустениту-5 их распределение показано на рис. 2 и 3.

РИС. 2. Карта распределения фаз в аустените-5: 1 – основная аустенитная матрица; 2 – интерметаллидная фаза, обогащённая хромом; 3 – интерметаллидная фаза, обогащённая ниобием

Согласно полученным экспериментальным данным, содержание интерметаллидов Сr40Fe4Ni и Nb30Cr3FeNiTi составляет 7 и 1,5 мас. % соответственно.

Улучшенные механические показатели рассматриваемого и других сплавов позволили организовать на площадке ООО «Реакционные трубы», г. Тольятти промышленный выпуск реакционных труб с пониженной толщиной стенок [15–18].

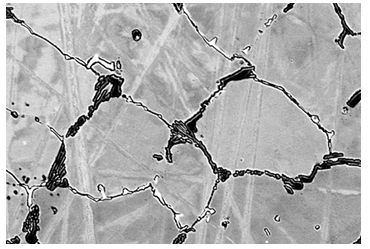

РИС. 3. Микроструктура металла, полученная с помощью детектирования обратно-рассеянных электронов детектором AsB

Их внедрение на агрегатах аммиака типа АМ-76 и Кемико на площадке ПАО «Тольяттиазот» позволило повысить производительность печей риформинга более чем на 30 % и существенно снизить расходные нормы по природному газу. Одновременно с этим увеличился гарантируемый ресурс работы реакционных труб до 125 000 часов при температуре их эксплуатации 800–900 оС и давлении около 4 МПа.

Литература

1. Бабаш С.Е., Мухина Т.Н. Возможные направления развития технологии и конструктивного оформления процесса пиролиза углеводородного сырья //Химическая промышленность. 1998. № 11. С. 665–668.

2. Анненков Д.Н. Требования к конструкционным материалам для радиантных змеевиков печей производства этилена установки ЭП-300 и элементов подвески радиантных змеевиков //Химическая техника. 2005. № 5. С. 10–12.

3. Орыщенко А.С. Конструкционные материалы для радиантных змеевиков //Химическое и нефтегазовое машиностроение. 2007. № 5. С. 44–47.

4. Bree J. Elastic-plastic behaviour of thin tubes subjected to internal pressure and intermittent high-heat fluxes with application to fast –nuclear reactor fuel elements// Journal of Strain Analysis. 1967, № 3, рр. 226–238.

5. Кулешов О.Ю., Седелкин В.М. Расчетный анализ теплонапряженности экранных труб в реакционных трубчатых печах. // Химическое и нефтегазовое машиностроение. 2012. № 5. С. 15–18.

6. Попова И.П. Исследование сопротивления разрушению сплава базовой композиции 45Х25Н35С2Б и разработка методов оценки работоспособности реакционных змеевиков высокотемпературных установок пиролиза. Дисс. на соиск. уч. степени канд. техн. наук. С.-Пб, ЦНИИ КМ «Прометей». 2014.

7. Патент на полезную модель RU № 85844. Установка центробежного литья жаропрочных труб / 2009.

8. Afanasiev S.V., Ismaylov O.Z., Pyrkin A.V. et.al. Structural heterogeneity of reaction pipes from austenitic hightemperature alloys // IOP Conf. Series: Materials Science and Engineering 537 (2019) 022049. IOP Publishing doi:10.1088/1757-899X/537/2/022049.

9. Афанасьев С.В., Сергеев С.П. Новые инновационные разработки в области реакционных труб для печей риформинга // Химическая техника. Межотраслевой журнал для главных специалистов предприятий. 2015. № 8. С. 8–9.

10. Афанасьев С.В., Сергеев С.П., Пыркин А.В., Афанасьев А.С. Реакционные трубы для нефтехимических производств с повышенным ресурсом работы // Нефть. Газ. Экспозиция. 2016. № 1 (47). С. 56–58.

11. Орыщенко А.С., Уткин Ю.А. Структура и механические свойства жаростойкого сплава 45Х26Н33С2Б2 и металла его сварных соединений при высоких температурах //Тяжелое машиностроение. № 6. 2004. С.19–25.

12. Kirchheiner R., Woelpert P. Niobium in centrifugally cast tubes for petrochemical applications // Proceedings of the International Symposium Niobium. 2001. Orlando, USA, рр. 1041–1054.

13. Орыщенко А.С., Уткин Ю.А. Влияние микроструктуры при температурах 800–1100 оС на характеристики жаропрочности сплава 45Х26Н33С2Б2 // Вопросы материаловедения. 2009. № 3 (59). С. 17–25.

14. Афанасьев С.В., Рощенко О.С., Шевакин А.Ф. Структура и физические свойства жаропрочного сплава для центробежнолитых труб // Материалы VI Всеросс. молодежной науч. конф. «Микромеханизмы пластичности, разрушения и сопутствующих явлений» и V Международной школы «Физическое материаловедение». (Тольятти, 26 сентября – 1 октября 2011 г.). С. 246–249.

15. Afanasiev S.V., Ismaylov O.Z., Pyrkin A.V. et.al. // Materials science in the field of heat-resistant austenitic alloys IOP Conf. Series: Materials Science and Engineering 537 (2019) 022045.

16. Сергеев С.П., Афанасьев С.В., Рощенко О.С. Технология получения синтез-газа паровой конверсией углеводородов // Химическая техника. Межотраслевой журнал для главных специалистов предприятий. 2016. № 6. С. 30–32.

17. Промышленный катализ в газохимии. Монография. Под ред. д.т.н. С.В. Афанасьева / Самара. Изд. Сам. научн. центра РАН. 2018. – 160 с.

18. Патент на изобретение RU №2535826. Способ получения синтез-газа паровой конверсией углеводородов /2014.

Keywords: pyrolysis, reforming furnaces, alloys, heat-resistant pipes, coils, creep, carburization, intermetallides.