– Александр Александрович, какие приоритеты и возможности в сервисе технологического оборудования газоподготовки и газоснабжения Вы можете отметить?

– Без комплексной подготовки исходный газ не получит расчетных параметров по чистоте, влажности, температуре, давлению и расходу. Будь то в электроэнергетике, нефтегазовой сфере или в иной газоиспользующей отрасли. В энергетике, к примеру, под вопрос ставится надежная эксплуатация энергоагрегатов с заложенными в них проектными возможностями. Это понятная для профессионалов прямая зависимость.

Поэтому мы внимательно анализируем динамику действий наших партнеров по поддержанию работоспособности технологического оборудования. С удовлетворением констатирую, что всё больше эксплуатантов осознают ущербность «экономии» на сервисе. Большинство из них видит пагубность подхода «когда сломается, тогда и починим». Ведь своевременный регламент установок газоподготовки дает явные выгоды. Главное – гарантируется назначенный ресурс самих установок и бесперебойная работа сопряженного оборудования на всем объекте.

Теперь о наших возможностях. Во-первых, СервисЭНЕРГАЗ готов предоставить свой опыт всем заинтересованным эксплуатирующим предприятиям. В основе нашей работы лежит принцип профессиональной специализации. У нас в статусе инженерных департаментов согласованно действуют четыре подразделения: строительно-монтажное, запуска, сервисное и ремонтное.

В итоге мы осуществляем весь спектр технических мероприятий: шеф-монтажные и шеф-инженерные работы; подготовка оборудования к пуску (наладка и испытания); техобслуживание в гарантийный период; сервисная поддержка в послегарантийный период; технический аудит; модернизация; локальный ремонт; капремонт с демонтажом техники; технические консультации и обучение эксплуатационного персонала заказчика; реконструкция оборудования с учетом новых условий эксплуатации; комплексная реконструкция неисправного оборудования; поставка и замена запчастей, комплектующих и расходных материалов.

Фото 1. Регулярное плановое ТО обходится значительно дешевле, чем серьезный ремонт при неожиданной поломке

– А каков масштаб применения этих возможностей?

– Весь сервисный процесс основан на организационном и инженерном опыте, накопленном Группой ЭНЕРГАЗ при выполнении и сопровождении 153 энергетических и нефтегазовых проектов на территории 37 регионов России и стран СНГ.

Начиная с 2007 года введено 295 технологических установок. География проектов – от Сахалина до Калининграда. Наше оборудование действует на Дальнем Востоке, в Сибири и на Крайнем Севере, в южных и центральных регионах страны, в Москве и Санкт-Петербурге, а также за пределами страны – в республиках Беларусь, Узбекистан и Казахстан.

Фото 2. Комплексное обслуживание технологических установок «ЭНЕРГАЗ» на площадке ГТУ-ТЭЦ «Восточная» во Владивостоке

Назову такие данные – к марту 2020 года общая наработка всех действующих установок «ЭНЕРГАЗ» превысила 13 млн часов. Ежегодно вводятся в эксплуатацию десятки новых установок газоподготовки. Естественно, что для их нормальной эксплуатации и полной выработки ресурса требуется своевременное техобслуживание, а при необходимости – модернизация, текущий или капитальный ремонт.

Мобильные бригады СервисЭНЕРГАЗа базируются в Москве, Белгороде и Сургуте. Сервисные специалисты обладают уникальным опытом выполнения работ на особо опасных и технически сложных объектах – на технологическом оборудовании, поставляемом как ЭНЕРГАЗом, так и другими производителями.

В прошлом году наши инженеры осуществили свыше 300 выездов на различные площадки, включая удаленные и труднодоступные.

– О таком опыте, пожалуйста, подробнее.

– На первое место поставлю проекты модернизации. Бывают ситуации, когда модернизация дает единственную возможность обеспечить штатную эксплуатацию и заявленные технические характеристики, а то и вовсе – работоспособность оборудования.

Например, основу компрессорной станции №4 «Западный Тэбук» ООО «ЛУКОЙЛ-Коми» составляют установки одного из российских производителей. Так вот, эти установки настолько часто выходили из строя, что эксплуатирующая компания вынужденно внесла их капитальный ремонт в ежегодные планы обязательных сервисных работ. А ведь КС №4 – это важный элемент добывающей и генерирующей инфраструктуры региона. Станция компримирует попутный нефтяной газ, поступающий с Пашнинского, Савиноборского и Н. Одесовского месторождений. В сутки утилизируется порядка 100 тысяч кубометров газа. Сжатый ПНГ закачивается в транспортный трубопровод до Сосногорской ТЭЦ, где используется в качестве топлива для турбин.

Нас пригласили помочь разобраться в ситуации. Эксперты СервисЭНЕРГАЗа обследовали оборудование и выявили две основные проблемы, возникшие из-за ошибок в проектировании: 1) смазывающее масло, поступающее в винтовые компрессоры, имело критически низкую температуру, что постоянно приводило к «слизыванию» подшипников скольжения с последующим повреждением основных компонентов компрессоров; 2) фактические характеристики установок по входному давлению и давлению нагнетания газа не соответствовали требуемым параметрам на объекте. В совокупности это стало причиной аварийных остановов, особенно в холодное время года.

В первую очередь, мы модернизировали маслосистему, установили байпас теплообменника и обеспечили возможность быстрого пуска в зимний период. Уменьшили степень сжатия рабочей среды. Расширили диапазон температур масла и компримируемого газа, внесли новые уставки, усовершенствовали систему охлаждения компрессорных установок. Обновили программное обеспечение САУ. Параллельно выполнили капитальный ремонт компрессоров.

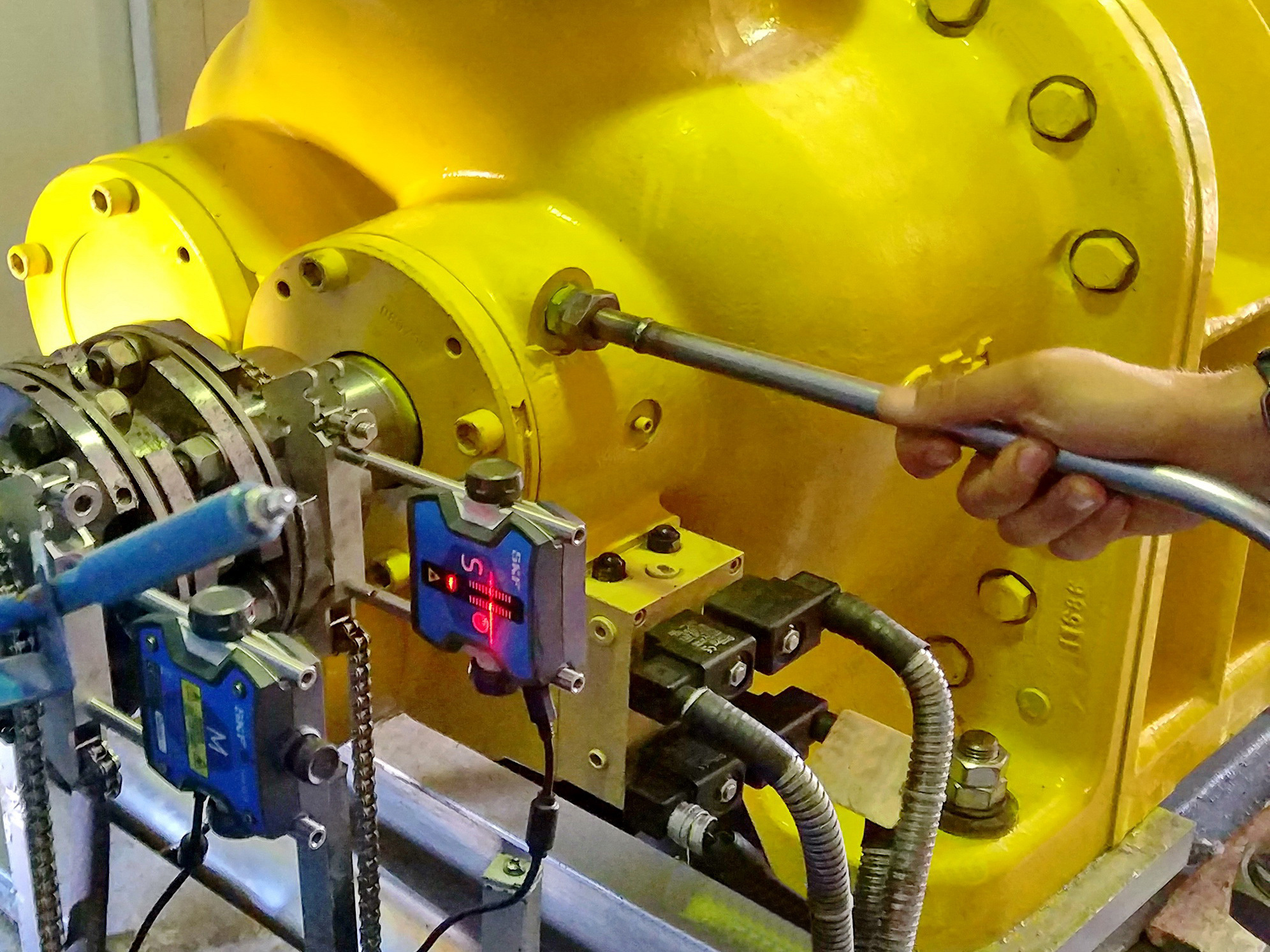

Фото 3. Настройка компрессорного оборудования КС №4 «Западный Тэбук» после модернизации

В итоге, на протяжении вот уже двух лет эксплуатация этого оборудования не вызывает нареканий. Надежность агрегатов поддерживается в штатном режиме – путем планового ТО, проводимого нашими сервисными инженерами.

– Это пример из нефтегазовой отрасли. А что на объектах электроэнергетики?

– Скажу о проекте, выполненном на производственной площадке ТЭЦ-1 Уфимской ТЭЦ-4 (ООО «Башкирская генерирующая компания»). Здесь мы провели техническое переоснащение газотурбинной электростанции ГТЭС-25П в части газоподготовки и топливоснабжения.

На первом этапе модернизировали питающий трубопровод, оснастили его высокоэффективной системой фильтрации. Степень очистки газа – 100% для частиц величиной более 5 микрон. Пропускная способность – 7 600 м3/ч. По технологической схеме газоподготовки новая система установлена перед дожимной компрессорной станцией (ДКС), которая обеспечивает компримирование газа и его подачу в турбину ГТЭС.

Фото 4. В рамках технического переоснащения ГТЭС-25П в Уфе СервисЭНЕРГАЗ установил высокоэффективную систему фильтрации топливного газа

Второй этап проекта – это работы по модернизации и приведению ДКС к современным стандартам производства и эксплуатации газокомпрессорной техники. Установлен новый винтовой маслозаполненный компрессор – основной элемент ДКС. Усовершенствована двухуровневая система регулирования производительности. Модернизирована маслосистема ДКС, в ней теперь используется сложноэфирное синтетическое масло ESTSYN СЕ, специально созданное для установок на базе винтовых компрессоров.

Система охлаждения ДКС модернизирована с целью снижения перепада температур компримированного газа и масла в маслосистеме. Обновленная система автоматизированного управления ДКС реинтегрирована с верхним уровнем АСУ ТП электростанции. Добавлены уставки и защиты. Выполнена опрессовка ДКС азотом – проверка всех узлов и соединений на герметичность.

На заключительном этапе (после пусконаладочных работ и собственных испытаний) тестировали оборудования под нагрузкой, в сопряжении с газотурбинной установкой. Делали это ступенчато при различных режимах мощности турбины – от 2 до 22 МВт.

– На чем еще делает акценты СервисЭНЕРГАЗ?

– Это текущие (локальные) и капитальные ремонты. В январе этого года на парогазовом энергоблоке ПГУ-225 Сызранской ТЭЦ завершена плановая инспекция типа «С» газовых турбин. Подачу топлива в турбины PG6111FA здесь осуществляет система в составе пункта подготовки газа и компрессорной станции из трех установок.

Перерыв в работе ПГУ дал нам время для капремонта газокомпрессорных установок №1 и №3.

Фото 5. Демонтаж оборудования газоподготовки в ходе ремонтных работ на ПГУ-225 Сызранской ТЭЦ

Специалисты СервисЭНЕРГАЗа заменили винтовые компрессоры, провели локальные ремонтно-восстановительные работы, заменили расходные материалы, в том числе газовые фильтры 1-й и 2-й ступеней очистки и масляные фильтры, произвели замену прежнего масла на масло нового поколения ESTSYN СЕ, провели опрессовку установок и предпусковые испытания.

Кстати замечу, что мы работаем исключительно с оригинальными запчастями и расходниками. Так как поставляемое Группой ЭНЕРГАЗ оборудование спроектировано настолько точно, что применение аналогов с неподтвержденными характеристиками ведет к поломкам техники.

Как правило, ремонту предшествуют контрольно-ревизионные работы.

Фото 6. Контрольно-ревизионные работы (технический аудит)

Один из последних примеров – это технический аудит вакуумных компрессорных станций (ВКС) на ряде объектов АО «Газпромнефть-Ноябрьскнефтегаз» в Ямало-Ненецком автономном округе. По результатам инспекции были составлены дефектные ведомости, даны рекомендации по замене неисправных и выработавших свой ресурс узлов и элементов, предложен план проведения локального и капитального ремонта ВКС. Всего наши эксперты проверили четыре станции.

Технические инспекции проводятся не только на действующем оборудовании. В конце прошлого года нам доверили ревизию мембранной установки регенерации пропилена на нефтехимическом предприятии «СИБУР Тобольск». Уже в нынешнем марте СервисЭНЕРГАЗ завершил реконструкцию и предпусковую подготовку, а в начале мая ввел это сложнейшее оборудование в эксплуатацию.

Честно говоря, этот проект стал для нас профессиональным вызовом. Пуску установки в Тобольске предшествовали доскональная проработка проекта, комплекс ремонтных, модернизационных и наладочных работ, а также цикл испытаний.

Мы привлекли к работе исключительно высшее техническое звено компании – ведущих инженеров и инженеров-экспертов, проект постоянно курировал наш главный инженер. На различных этапах неоценимый вклад внесли специалисты заказчика – ООО «СИБУР Тобольск», изготовителя установки – BORSIG, нашего швейцарского партнера – компании Enerproject SA. В целом, данный проект заслуживает, конечно, отдельного разговора.

Вообще, с инженерно-технической точки зрения интересны именно комплексные задачи. Как пример – реконструкция пусковой компрессорной установки для газотурбинной ЭС Восточно-Перевального месторождения.

Фото 7. Пусковая установка для ГТЭС Восточно-Перевального м/р. Закладка элементов маслосистемы после промывки и модернизации

Мы последовательно выполнили ее ремонт, модернизацию маслосистемы, замену винтового маслозаполненного компрессора. Новый агрегат дополнительно оснастили системой мониторинга за температурой подшипников скольжения и системой контроля осевого сдвига винтов компрессора. Установили новое программное обеспечение, подключили и настроили САУ, провели пусконаладку КУ. Ввод оборудования состоялся после собственных испытаний и 72-часовой комплексной проверки в составе ГТЭС.

– Как видим, кадры решают все. Что нового в этой работе?

– Из года в год у нас растет число сервисных проектов, связанных с оборудованием других производителей. Значительно увеличивается объем работ и возникает новая специфика. Отсюда особую актуальность приобретают вопросы профессионального совершенствования наших инженеров, повышения качества технических услуг, отбора новых квалифицированных кадров.

И здесь мы основательно рассчитываем на Ремонтно-учебный центр – РУЦ, который строится на производственной площадке Группы ЭНЕРГАЗ в Белгороде.

– Расскажите подробнее.

– Ремонтный цех создается путем модернизации существующего ремонтного предприятия. На этапе проектирования мы тщательно изучили опыт ведущих мировых производителей винтовых компрессоров. Обновляемый цех комплектуется новым оборудованием, современными станками и сборочно-разборочными механизмами, специальными устройствами и инструментами. Возрастут площади склада оригинальных запчастей и комплектующих. Одновременно оптимизируем регламенты восстановительных работ и расширяем диапазон ремонтируемой техники.

На тренажерный комплекс возлагаем функции обучения и повышения квалификации. Его структура совмещает теоретические и практические сегменты. Площадка практического обучения оборудуется аналогами элементов и систем установок газоподготовки «ЭНЕРГАЗ», действующих на объектах.

С открытием собственного Ремонтно-учебного центра возникает новое качество обучения пришедших к нам механиков и инженеров первичного уровня – для их допуска к самостоятельной полевой работе. Что касается наших опытных и зарекомендовавших себя специалистов, то РУЦ открывает перспективы для совершенствования действующей системы повышения квалификации и периодической аттестации сотрудников. Это, в свою очередь, обеспечивает лучшим работникам карьерный рост в структуре предприятия и дает возможность получения высоких должностей инженеров 1-й категории, ведущих инженеров, инженеров-экспертов.

Также планируем организовывать на базе РУЦ стажировки студентов профильных специальностей технических ВУЗов – конечно, в расчете на будущее достойное пополнение.

– Александр Александрович, вы приоткрыли будущее компании. В чем залог успешности этого будущего?

– Известно, что критерий истины – это практика. Наш опыт убеждает, что регулярное поддержание рабочего состояния оборудования и профилактика неисправностей обходятся значительно дешевле, чем серьезный ремонт при неожиданной поломке.

Поэтому на взаимовыгодной основе Группа ЭНЕРГАЗ развивает Программу долгосрочных сервисных услуг. С эксплуатирующими компаниями мы подписываем длительные контракты, согласно которым каждое сервисное мероприятие становится для партнера менее затратным, чем аналогичные работы, выполненные разово или, тем более, в авральном порядке. В этом состоит наш расчет на общий профессиональный успех.

Показательный пример – обслуживание оборудования топливоснабжения 4-го и 5-го энергоблоков Южно-Сахалинской ТЭЦ-1, крупнейшего энергоисточника Сахалинской области. На протяжении уже восьми лет мы выполняем здесь сервисные мероприятия на пункте подготовки газа и на пяти двухступенчатых компрессорных установках.

Фото 9. Капремонт газового компрессора на Южно-Сахалинской ТЭЦ-1. Работы выполнены в рамках Программы долгосрочного сервиса

Регламентные работы осуществляются через каждые 4 000 часов наработки – с последовательным отключением агрегатов, что обеспечивает безостановочную работу электростанции.

– Это направление наверняка требует новых подходов?

– Абсолютно верно, поясню на примере. В январе СервисЭНЕРГАЗ и ЛУКОЙЛ-Коми на три года продлили долгосрочное соглашение, в рамках которого наши инженеры выполняют комплексное техобслуживание систем газоподготовки и газоснабжения для энергоцентра «Уса» (ГТУ-ТЭЦ на Усинском нефтяном месторождении) и энергоцентра «Ярега» (ГТУ-ТЭЦ на Ярегском нефтетитановом месторождении). Эти многофункциональные системы обеспечивают расчетные параметры топливного газа по чистоте, влажности, температуре, давлению и расходу. В их составе девять установок: два блочных пункта подготовки газа и семь газокомпрессорных станций в арктическом исполнении.

Так вот, для максимального качества исполнения своих обязательств по контракту мы специально создали в структуре СервисЭНЕРГАЗа обособленное подразделение «Ухта». Его сотрудники постоянно находятся на площадках энергоцентров и обеспечивают бесперебойную работу агрегатов газоподготовки.

Фото 10. Подразделение «СервисЭНЕРГАЗ-Ухта» обеспечивает бесперебойную эксплуатацию систем газоподготовки на энергоцентрах ООО «ЛУКОЙЛ-Коми»

Именно такой подход мы считаем наиболее перспективным, а работу в этом направлении – приоритетной. В ближайших планах предусмотрено создание в структуре компании специальных подразделений, территориально привязанных к кластерам ключевых объектов сервисно-технического сегмента.

105082, Москва, ул. Б. Почтовая, 55/59, стр. 1

Тел.: +7 (495) 589-36-61

Факс: +7 (495) 589-36-60

info@energas.ru

Keywords: gas treatment, technical service, gas supply, installation and engineering works, components