Трубопроводный застывающих транспорт нефтей с высоким содержанием парафина связан с необходимостью использования специальных методов физико-химического и механического воздействия. Наиболее распространенными на сегодняшний день являются термообработка и применение химических реагентов (депрессорные присадки, ингибиторы парафиноотложений). Если второй метод достаточно изучен и его эффективность зависит в основном от дозировки и правильного подбора типа реагента в зависимости от состава нефти, то качество термической обработки обусловлено прежде всего используемой схемой, температурным режимом, темпом нагрева и скоростью последующего охлаждения. Последние исследования в области перекачки высоковязких нефтей говорят о целесообразности «холодного» трубопроводного транспорта, что позволяет замедлить скорость тепло-массообменных процессов, сократить интенсивность парафиноотложений и обеспечить сохранность гидроизоляционного покрытия и устойчивость трубопровода при прокладке в зонах вечномерзлых грунтов. Несмотря на данные утверждения, подавляющая часть месторождений, располагающихся в северных широтах, характеризуются нефтями с высоким содержанием высокомолекулярных компонентов, отличающихся высокой вязкостью, температурой застывания и наличием статического (начального) напряжения сдвига в условиях низких температур, что осложняет условия эксплуатации и проведение ремонтных работ, ограничивая время безопасной остановки нефтепроводов и повышая пусковые давления. В данных условиях без применения термических, химических или комбинированных методов невозможно обеспечить надежную бесперебойную транспортировку нефти потребителям. При этом немаловажным вопросом является энергоэффективность и как следствие, и себестоимость перекачки нефти. Эффективность широко применяемых химических реагентов – депрессорных присадок и ингибиторов парафиноотложений, как показали многочисленные исследования [11], зависит от температуры, при которой нефть подвергается обработки – требуемая температура подогрева должна быть выше температуры плавления парафинов (60-700С) [10], немаловажным является и темп последующего охлаждения нефти [3]. Если для достижения высокого уровня температуры нагрева подходит большинство существующего теплообменного оборудования, то для поддержания необходимой скорости охлаждения требуется высокоточные эффективные аппараты с возможностью гибкого регулирования. Таким образом для создания оптимального режима термообработки при высокой энергоэффективности процесса требуется применение теплообменных аппаратов повышенной производительности и высокой степени надежности, простотой последующего обслуживания и с возможностью гибкой регулировки температурных режимов. Последнее осуществляется за счет применения частотно-регулируемых приводов для контроля скорости вращения вентиляторов и поворотных жалюзи. Как показал отечественный опыт эксплуатации [4-9] на «горячих» магистральных нефтепроводах «Узень – Атырау – Самара» и «Уса – Ухта – Ярославль», используемые конвекционные печи подогрева и пластинчатые теплообменники, не обеспечивают надлежащего уровня энергоэффективности и надежности – первые, в связи с высоким расходом топлива, себестоимостью и затратами на обслуживание, а последние, в связи со сложностью их обслуживания (очистки от отложений нефти) и низкой ремонтопригодностью [9]. Еще одним значительным минусом пластинчатых теплообменников является более высокое гидравлическое сопротивление. Подавляющая доля рынка импортного оборудования в данном сегменте, также является существенным недостатком.

Актуальность и текущее состояние вопроса

Эффективность теплообмена исследуемых аппаратов зависит чаще всего от таких факторов, как расход теплоносителей, температуры на входе, степени загрязненности у теплообменных поверхностей и температуры окружающей среды. Первые три параметра обычно постоянны при определенном режиме работы, однако температура воздуха из-за своих среднесуточных и сезонных колебаний является первостепенным возмущающим фактором, оказывающим прямое влияние на процесс охлаждения. Начальная температура перекачиваемой нефти существенно влияет на гидравлическое сопротивление нефтепровода. Но существующие методики расчета данной зависимости сложны и требуют дополнительных параметров. А.Г. Ванчин предложил новую методику оценки, основанную на относительном представлении режимов по отношению к существующим [2]. Благодаря чему было определено, что перечисленные параметры имеют пропорциональную зависимость, что существенно упрощает расчеты.

В ходе исследования, проводимого А.У. Липецом [13], определены основные недостатки в прямотрубных теплообменниках:

-

потеря эффективности температурного напора в однократном перекрестном токе;

-

дороговизна использования алюминиевых труб;

-

термическое сопротивления на границе алюминиевого оребрения и стальной трубы;

-

малое расстояния между ребер;

-

неэффективное уплотнение между пакетом труб и обрамляющих стенок.

Для решения данных проблем автором было предложено перейти от однопоточной схемы к двукратной, что увеличило эффективность теплообмена при меньшем расходе теплоносителя. Для уменьшения стоимости теплообменников было предложено использовать вместо труб с алюминиевым оребрением трубы со сварным стальным спирально-ленточным оребрением. При таком изменении материала оребрения вес предложенных труб увеличится почти в 2 раза, но одновременно будет иметь аналогичную разницу в цене изготовления, что связано с меньшей трудоемкостью и малой стоимостью материала. По показателям теплоотдачи стальные тубы вполне могут составить конкуренцию алюминиевым. Наиболее популярный и простой способ улучшения конструкции теплообменных труб является увеличение площади теплоотдающей поверхности труб. В работе [10] авторы Сухоцкий А.Б. и Кунтыш В.Б. изучали влияние высоты ребра на эффективность теплообмена. Используя расчетно-аналитический способ, получены частичное и обобщенное уравнение подобия для теплоотдачи пучков труб. В ходе данного исследования было обнаружено, что наиболее эффективны биметаллические ребристые трубки с накатными ребрами высотой от 16,5 до17 мм, при расстоянии между ними, составляющим в длину от 2,5 до 2,6 мм, и с интервалом от 0,6 до 0,65 мм толщиной ребер. Огромный вклад в развитие отрасли, сделала В.Б. Кунтыш. В своей работе [12] по совершенствованию АВО автор предложил ряд новых конструкций биметаллических ребристых труб.

Во-первых, были рассмотрены новые виды соединений труб с оребрением:

-

трубы со навитыми спирально ребрами, завальцованные в стенку несущей трубы;

-

с гладкими L-ребрами;

-

с КLM-ребрами (горизонтальная полка спирального ребра вдавливается механическим способом в искусственный рельеф, нанесенный на наружную поверхность несущей трубы).

Во-вторых, предложены новые конструкции алюминиевых ребер для увеличения площади теплообмена и турбулизации потока. В работе [11] В.Б. Кунтыш экспериментально исследовал влияние на тепловые и аэродинамические характеристики величины соотношения интервалов между ребер биметаллической трубы с накатным алюминиевыми ребрами и их высот.

В [1] С.В. Алимов, О.Л. Миатов и В.А. Лифанов исследуют такие способы увеличения теплоотдачи, как использование насечек на ребрах накатного алюминиевого оребрения, при этом сравнивая эффективность работы теплообменников с верхним и нижним расположением вентиляторов. В ходе экспериментов установлено, применение насечек улучшает теплообмен, но при этом увеличивается скорость загрязнения трубного пучка, что усложняет последующую его эксплуатацию, снижает эффективность, требует технологически сложной очисти. В ходе сравнения расположения вентиляторов было выявлено, что при установке вентиляторов ниже теплообменной секции тепловая эффективность выше чем при расположении их в верхнем положении. В.Б. Кунтыш [12] исследовал аэродинамическое сопротивление равносторонних пучков труб со спиральными ребрами из алюминия, наблюдая за потерями давления потока при поперечном прохождении через шесть шахматных четырехрядных пучков биметаллических оребренных труб. В ходе эксперимента были получены следующие результаты:

-

отмечено нарушение теории подобия, согласно которой кривые сопротивления всех шести пучков должны совпадать;

-

определена зависимость кривых сопротивления от шага труб;

-

наибольшая тепловая эффективность была характерна для пучков с плотной компоновкой ребристых труб.

Обзор перечисленных исследований, показал, что в увеличение теплоотдачи оребренных прямотрубных теплообменников связано с усложнением их конструкции и обслуживания, при этом наиболее существенным недостатком усложняющегося рельефа поверхности теплообмена является быстрое загрязнение проточной части аппарат, и как следствие рост гидравлического сопротивления, падение теплоотдачи, производительности и эффективности теплообменника.

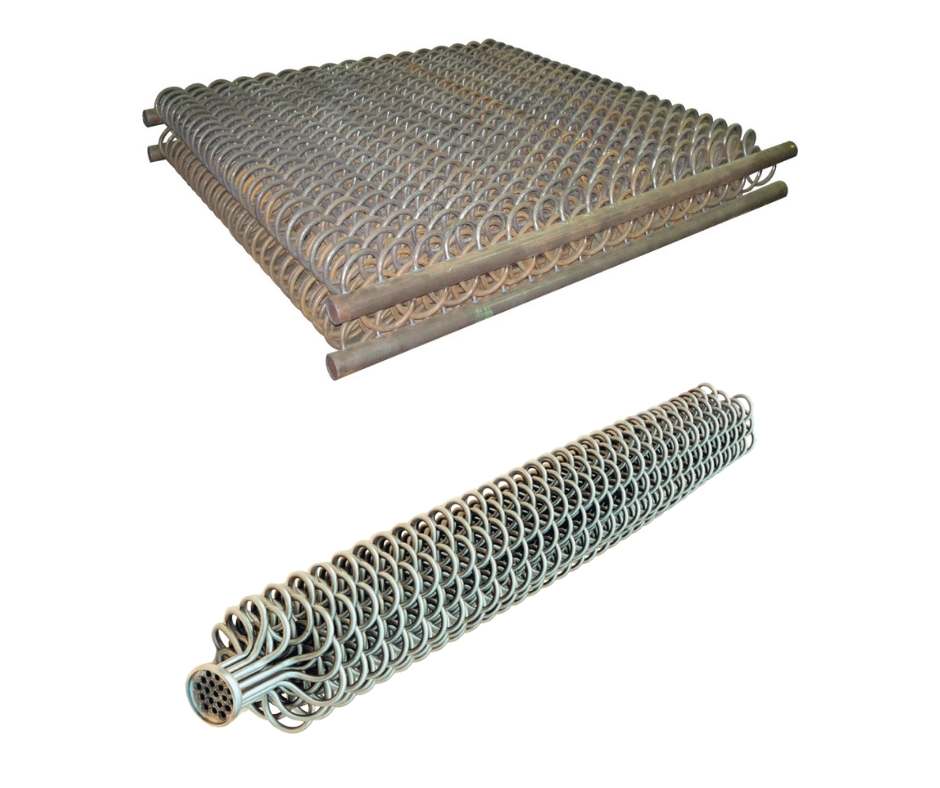

Перечисленных недостатков решены принципиально новые конструкции теплообменников, не так давно появившиеся на отечественном рынке, и не имеющие аналогов в мире в настоящее время, теплообменные поверхности которых представляют трубные пучки из витых змеевиков малого радиуса гиба (ЗМРГ) [17-20]. Такая форма поверхности теплообмена не только увеличивает ее площадь, но позволяет повысить интенсивность теплообмена за счет высокой турбулентности потока среды по межтрубному и внутритрубному пространству. Второе преимущество ЗМРГ – самокомпенсация температурных деформаций при быстром разогреве и охлаждении. Данный тип теплообменников рассчитан на работу в любыми жидкими и газообразными средами. Еще одной особенностью витых ЗМРГ, важной при термообработке высокопарафинистых нефтей, является свойство самоочищения из-за высокой турбулизации потоков в обоих пространствах, препятствующей выпадению и накоплению отложений нефти, а также возможность безопасной быстрой очистки поверхностей ЗМРГ созданием условий для термогидроудара. Возможность блочно-модульного исполнения теплообменников позволяет оптимально подобрать нужный температурный режим и производительность, а высокая пропускная способность витых труб за счет создания завихрений и турбулизации потоков исключает потерю производительности из-за роста гидравлических сопротивления. Возможность вертикальной компоновки не требует большой площадки, также облегчает доступ к внутренним поверхностям для обслуживания, позволяет полностью осуществить воздухоудаление, слив и очистку силами персонала.

Рисунок 1. Секции из витых змеевиков малого радиуса гиба (ЗМРГ) в различных вариантах исполнения

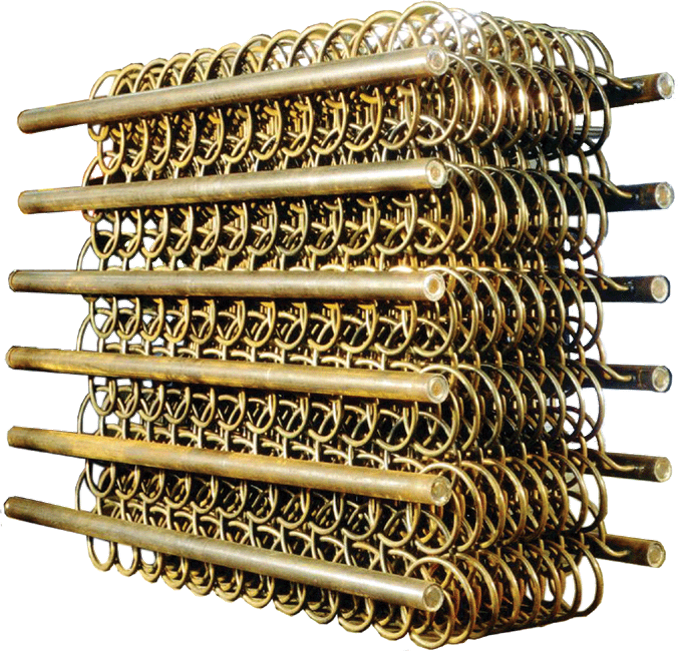

Рисунок 2. Батарея секций из витых змеевиков малого радиуса гиба (ЗМРГ) для установки на аппаратах воздушного охлаждения

Теплообменники из змеевиков малого радиуса гиба

Повышение эффективности удельной единицы теплообменной площади за счет применения змеевиков малого радиуса гиба (ЗМРГ) в теплообменных аппаратах обусловлено значительно более высоким полным коэффициентом теплопередачи. Принципиально новая вертикальная компоновка теплообменных элементов в сочетании их с навивкой под расчетным углом и с соответствующим диаметром гладкой трубы, позволяет говорить не только об эффективности теплообменной поверхности по сравнению со стандартной оребренной трубой и классическим горизонтальным расположением последней, но и о высоком проценте влияния естественной циркуляции на процесс теплообмена, что и определяет высокую энергоэффективность данных аппаратов, снижая затраты на электроэнергию и обслуживание (чистку) оребрения. Площадь установки аппаратов воздушного охлаждения из ЗМРГ значительно меньше стандартных более чем в 2-5 раз, а площадь теплообменной поверхности в 8-12 раз за счет боле высокого коэффициента теплопередачи превосходящим оребренные поверхности в 2-8 раз. А пластинчатые, значительно превосходят по надежности, долговечности и ремонтопригодности. Уровень надежности кожухотрубчатых теплообменных аппаратов на ЗМРГ обусловлен конструктивными особенностями, отсутствие или сведение к минимальному диаметру трубных досок, применение равнопрочных сварных соединений позволяет говорить об аппаратах на основе секций ЗМРГ, как об оборудовании повышенной надежности и долговечности, особенно при работе в условиях циклических или разовых знакопеременных нагрузок, повышенных температур и давлениях с более высоким коэффициентом теплопередачи – в 2-8 раз выше, чем в аппаратах воздушного охлаждения с оребрением, и кожухотрубчатых теплообменниках – прямотрубных, как с горизонтальным, так и U-образным расположением труб.

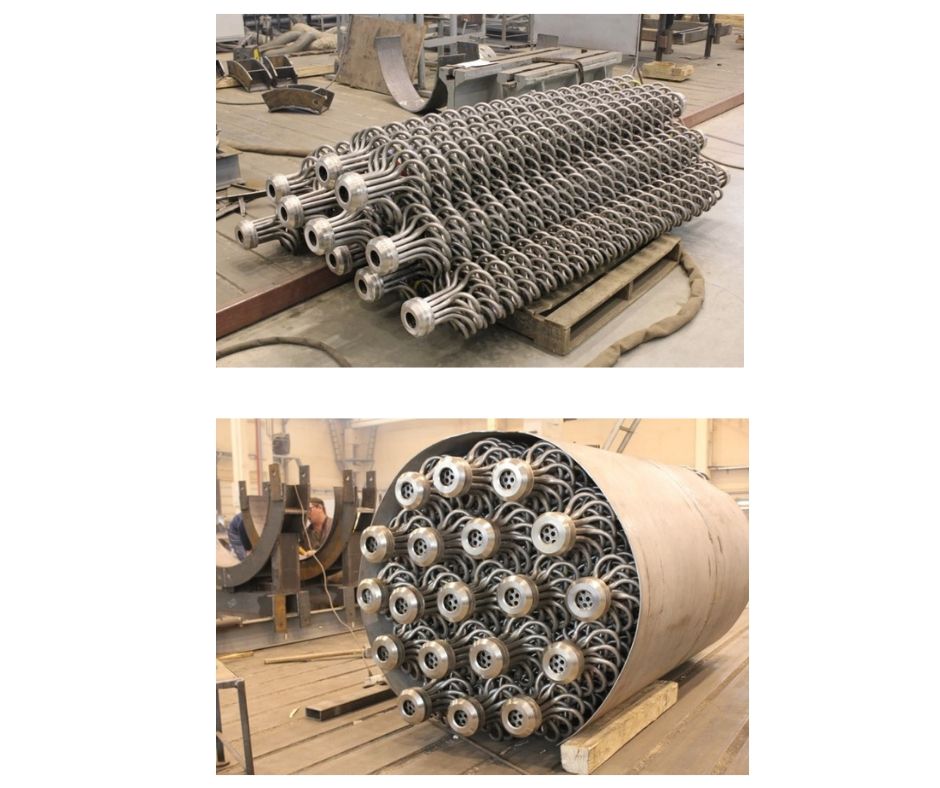

Рисунок 3. Вариант установки компактной модульной конструкции из секций ЗМРГ в цилиндрическом теплообменнике

Рисунок 4. Повышенная стойкость аппаратов на базе ЗМРГ к высоким температурным нагрузкам и деформациям (А – прямотрубный; Б – ЗМРГ)

Опыт в эксплуатации АВО на базе ЗМРГ в выхлопных системах с температурой до 600 0С, в кожухотрубчатых теплообменниках с агрессивными нитрозными газами, а также возможность их безопасной эффективной очистки посредством гидроудара, позволяет говорить о их явных и безусловных преимуществах по сравнению с аппаратами стандартной оребренной трубчатой конструкции горизонтального исполнения. Практические результаты использования ЗМРГ в аппаратов воздушного охлаждения масляного производства нефтеперерабатывающего завода приведены в таблице 1.

Таблица 1 – Результаты сравнения фактической работы стандартных аппаратов воздушного охлаждения типа АВГ с теплообменными аппаратами на основе ЗМРГ

|

Аппарат |

Площадь теплообмена |

Вкл. / Выкл. |

Температура |

Тепловая |

Тепловая нагрузка к единице площади |

||||

|

Вход |

Выход |

∆ |

|||||||

|

м2 |

0С |

Гкал/ч |

ккал/м2•ч |

||||||

|

Режим 1 – все аппараты в работе |

|||||||||

|

АВО-1, АВГ14 |

1870 |

Вкл. |

140 |

110 |

30 |

0,960 |

513 |

||

|

АВО-2, АВГ14 |

1870 |

Вкл. |

110 |

74 |

34 |

1,075 |

575 |

||

|

АВО-2а(ЗМРГ), |

330 |

Вкл. |

74 |

55 |

21 |

0,533 |

1615 |

||

|

Режим 2 – в работе только аппараты с ЗМРГ |

|||||||||

|

АВО-1, АВГ14 |

1870 |

Выкл. |

140 |

134 |

6 |

0,197 |

105 |

||

|

АВО-2, АВГ14 |

1870 |

Выкл. |

134 |

130 |

4 |

0,130 |

70 |

||

|

АВО-2а (ЗМРГ) |

330 |

Вкл. |

130 |

90 |

40 |

1,241 |

3761 |

||

|

Режим 3 – естественная аппаратов с ЗМРГ |

|||||||||

|

АВО-1, АВГ14 |

1870 |

Вкл. |

140 |

110 |

30 |

0,960 |

513 |

||

|

АВО-2, АВГ14 |

1870 |

Вкл. |

110 |

76 |

34 |

1,017 |

544 |

||

|

АВО-2а (ЗМРГ) |

330 |

Выкл. |

76 |

70 |

6 |

0,172 |

521 |

||

|

– вентилятор теплообменного аппарата включен |

|||||||||

|

– вентилятор теплообменного аппарата выключен |

|||||||||

Как видно из таблицы 1 при задействовании аппаратов на базе ЗМРГ теплоотдача кратно возрастает, более того даже при выключенном вентиляторе, только лишь на естественной конвекции, эффективность работы ЗМРГ многократно превосходит прямотрубные аппараты типа АВГ и АВЗ с горизонтальным расположением труб с оребрением, за счет турбулизации и поддержания вихреобразного потока охлаждающего воздуха, что позволяет охладить теплоноситель практически до температуры окружающей среды даже в жаркий летний сезон (не более 3-5 0С отклонений в большую сторону от температуры воздуха).

Указанные высокие показатели эффективности АВО на базе ЗМРГ, с учетом возможности их вертикальной компоновки, что значительно сокращает размеры площадки, в дополнение с частотно-регулируемыми приводами вентиляторов позволяет осуществить плавный контроль и регулировку скорости охлаждения нефтей с заданным темпом при их термообработке, или же при поступлении горячих объемов нефти от грузоотправителей. Более того во втором случае, когда горячая высокопарафинистая нефть поступает с месторождений, с помощью АВО на базе ЗМРГ можно осуществить ее охлаждение с заданной скоростью в потоке, и получить эффект термообработки, что позволит существенно сократить количество отложений в резервуарах счет снижения температурного градиента между горячей нефтью и холодными поверхностями.

Заключение

Таким образом, преимущества теплообменников на основе ЗМРГ перед традиционными прямотрубными кожухотрубчатыми теплообменниками и аппаратами воздушного охлаждения с горизонтальным расположением труб, даже при интенсивном оребрении последних, дальнейшее усложнение которого ведет к росту гидродинамического сопротивления, падению производительности работы системы, усложнению обслуживания и ремонта, недопустимым температурным деформациям. В случае же пластинчатых теплообменников, несмотря на их более высокую удельную теплоотдачу, их не ремонтопригодность, высокое гидравлическое сопротивление и стоимость, усложняют их эксплуатацию, снижает надежность системы и увеличивают себестоимость тепловой энергии. В таблице 2 представлен сравнительный анализ основных эксплуатационных показателей пластинчатых теплообменников и аппаратов на базе ЗМРГ на примере охлаждения и конденсации водяного пара путем нагрева водяного контура.

Таблица 2 – Результаты сравнение эксплуатационных показателей работы пластинчатых теплообменников и аппаратов на базе ЗМРГ

|

Показатель сравнения |

змРГ |

Пластинчатый |

Результаты сравнения |

|

|

Габариты |

мм |

2200 х 2800 х 6000 |

1600 х 3600 х 2500 |

Вертикальная компоновка ЗМРГ требует площадку меньшего размера |

|

Масса |

кг |

17 700 |

19 129 |

масса ЗМРГ меньше при большем объеме |

|

Тип теплообменной поверхности |

– |

змеевики малого радиуса гиба |

пластинчатый |

принципиально разная теплообменная поверхность |

|

Тип аппарата |

– |

кожухотрубчатый |

пластинчатый |

– |

|

Конструкция |

– |

модульно-коллекторная / сварная |

цельносварная / сварной пакет пластин круглой формы |

– |

|

Расположение |

– |

вертикальное |

горизонтальное |

– |

|

Рабочая среда |

– |

Вода/Пар |

Вода/Пар |

процесс-конденсация перегретого пара с участком переохлаждения конденсата |

|

Материальное исполнение |

– |

Нержавейка / углерод |

Нержавейка / углерод |

питтинговая коррозия нержавеющих пластин, надежность эксплуатации ЗМРГ гораздо выше |

|

Конструкция с зоной конденсатосборника |

– |

Нет |

Да |

кожухопластинчый, требует установки дополнительного конденсатосборника |

|

Тепловая мощность процесса |

кВт |

71 660 |

71 660 |

показатели соизмеримы |

|

Поверхность теплообмена |

м2 |

824 |

1371 |

процесс теплопередачи на теплообменной поверхности из ЗМРГ эффективней |

|

Надежность при циклических нагрузках по температуре и давлению |

– |

самокомпенсация температурных расширений и бросков по давлению змеевиками |

сварной пакет пластин при циклике работает под напряжением – деформация и разрыв сварных швов |

надежность конструкции аппаратов из ЗМРГ выше |

|

Слив продукта |

– |

вертикальное расположение змеевиков гарантирует быстрое удаление среды из трубного пространства |

сварной пакет пластин затрудняет быстрый и полный слив продукта (воды) |

надежность эксплуатации аппаратов из ЗМРГ выше |

|

Механизм накопления отложений в проточной части |

– |

вертикальное расположение змеевиков, отсутствие застойных зон и закрутка потока минимизирует процессы загрязнения |

процесс отложений протекает по стандартной схеме – зарастание пластин и снижение эффективности |

межремонтные промежутки аппаратов из ЗМРГ длиннее, эксплуатационные затраты ниже |

|

Равномерность теплообмена |

– |

равномерное распределение градиента температур и скоростей, отсутствие застойных зон исключает нестабильную работу |

данный эффект отсутствует |

надежность эксплуатации аппаратов из ЗМРГ выше |

|

Ограничение по рабочей температуре и давлению |

– |

«нет» (рабочая температура до 800°С, давление свыше 200 кгс/см2) |

«да» (температура до 600°С, давление до 100 кгс/см2) |

номенклатурный ряд и область применения (спектр решаемых задач) ТО из ЗМРГ гораздо выше |

Таким образом витые теплообменники на основе ЗМРГ при аналогично высокой тепловой эффективности отличаются большей надежностью при циклических высокотемпературных нагрузках, агрессивных и неоднородных средах, чем цельносварные пластинчатые, но по сравнению с последними имеют лучшими масса-габаритные характеристиками и технико-экономические показателями, как в плане закупочной стоимости оборудования, так и при последующем обслуживании и ремонте.

Исследования выполнены при финансовой поддержке РФФИ в рамках научного проекта № 17-48-020721 р_а.

Литература

1. Алимов, С.В. Аппараты воздушного охлаждения газа: опыт эксплуатации и пути совершенствования / В.А. Лифанов, О.Л. Миатов // Газовая промышленость. – 2006. – № 6. – С. 54–57.

2. Ванчин, А.Г. Влияние начальной температуры газа на затраты, связанные с гидравлическим сопротивлением газопровода / А.Г. Ванчин // Газовая промышленность. – 2014. – №8. – С.66–69.

3. Евдокимов, И.Н., Елисеев, Д.Ю., Елисеев, Н.Ю. Отрицательная аномалия вязкости жидких нефтепродуктов после термообработки // Химия и технология топлив и масел. No.3. 2002. – C. 26 – 29.

4. Каримов Р.М., Мастобаев Б.Н. Изменение технологии перекачки нефти на нефтепроводе «Узень – Атырау – Самара» с развитием нефтетранспортной системы Западного Казахстана // Транспорт и хранение нефтепродуктов и углеводородного сырья. – 2010. – №2.

5. Каримов Р.М., Мастобаев Б.Н. Применение специальных методов перекачки на магистральном нефтепроводе «Узень – Атырау – Самара» // Трубопроводный транспорт – 2010: материалы VI Международной учебно-научно-практической конференции/ Редкол.: А.М. Шаммазов и др. – Уфа: Изд-во УГНТУ, 2010.

6. Каримов Р.М., Мастобаев Б.Н. Реологические особенности товарных нефтей Западного Казахстана // Башкирский химический журнал. – 2011. – Том 18 №4

7. Каримов Р.М., Мастобаев Б.Н. Влияние содержания парафинов на товарные качества нефтей // Химические реактивы, реагенты и процессы малотоннажной химии: Материалы XXV Юбилейной Международной конференции «Реактив – 2011» / Редкол.: У.Б. Имашев и др. – Уфа: Издательство «Реактив», 2011.

8. Каримов Р.М., Мастобаев Б.Н. Влияние содержания парафинов, смол и асфальтенов на товарные качества нефтей // Башкирский химический журнал. – 2012. – Том 19 №1.

9. Каримов Р.М., Мастобаев Б.Н. Совместный трубопроводный транспорт высоковязких и высокозастывающих нефтей // Рассохинские чтения: материалы межрегионального семинара (3–4 февраля 2012 года) / под ред. Н.Д. Цхадая. – Ухта: УГТУ, 2012

10. Кунтыш, В.Б. Влияние высоты спирального ребра на конвективную теплоотдачу, энергетическую и объемную характеристики теплообменных секций аппаратов воздушного охлаждения / В.Б. Кунтыш, А.Б. Сухоцкий, А.Э. Пиир // Химическое и нефтегазовое машиностроение. – 2012. – №8. – С.3–8.

11. Кунтыш, В.Б. Исследование теплоотдачи и сопротивления шахматных пучков воздухоохлаждаемых теплообменников из труб с накатными алюминиевыми ребрами различной высоты / В.Б. Кунтыш, А.Б. Сухоцкий, А.Э. Пиир // Химическое и нефтегазовое машиностроение. – 2010. – №12. – С.3–7.

12. Кунтыш, В. Б. Экспериментальное исследование аэродинамического сопротивления шахматных равносторонних пучков труб со спиральными алюминиевыми ребрами [Текст] / В. Б. Кунтыш, В. В. Дударев, А. Б. Сухоцкий. // Химическое и нефтегазовое машиностроение. – 2015. – № 6. – С. 3–6.

13. Липец, А. У. Некоторые вопросы совершенствования аппаратов воздушного охлаждения / А.У. Липец, О.Н. Ионкина, Л.В. Дирина / Промышленная энергетика. – 2004. – №3. – С.38–44.

14. Технический отчет о проведении работ по очистке теплообменников подогрева нефти PSHE 9HA — 432/1/1 VAHTERUS в количестве 3 шт. в пункте подогрева нефти в 2014.

15. Ты Тхань Нгиа, Р.Н. Бахтизин, М.М. Велиев, Б.Н. Мастобаев, Ле Вьет Зунг, Э.М. Мовсум Заде, Р.М. Каримов. Транспорт и хранение высоковязких нефтей /. – СПб.: Недра, 2015. – 544 с.

16. Федоров В.Т., Казаков В.В., Челинцев С.Н. Совершенствоование технологии применения депрессорной присадки при транспортировке высокозастывающей смеси нефтей Тимано-Печерской нефтегазоносной провинции // Наука и технологии трубопроводного транспорта нефти и нефтепродуктов. – 2013. – Т2. №10. – С. 28-32.

17. Теплообменник: пат. № 2152574. Рос. Федерация: МПК8 F 28 D 7/02 / Походяев С.Б.; заявитель и патентообладатель Походяев Сергей Борисович, Общество с ограниченной ответственностью Научно-производственный центр «Анод». – №99103045; заявл. 16.02.1999; опубл. 10.07.2000.

18. Теплообменный аппарат: пат. № 2162583. Рос. Федерация: МПК8 F 28 D 7/02 / Походяев С.Б.; заявитель и патентообладатель Общество с ограниченной ответственностью Научно-производственный центр «Анод»; Походяев Сергей Борисович,. – №2000104888; заявл. 29.02.2000; опубл. 27.02.2001.

19. Теплообменное оборудование газотурбинной установки: пат. № 2177068. Рос. Федерация: МПК8 F 28 D 7/02 / Походяев С.Б.; заявитель и патентообладатель Походяев Сергей Борисович, Игнатьев Евгений Александрович. – №2001101591; заявл. 18.01.2001; опубл. 20.12.2001.

20. Теплообменный аппарат: пат. № 2238500. Рос. Федерация: МПК8 F 28 D 7/02 / Походяев С.Б.; заявитель и патентообладатель Общество с ограниченной ответственностью Научно-производственный центр «Анод». – №20002135325; заявл. 27.12.2002; опубл. 20.10.2004.