- Лев Николаевич, почему асинхронные электродвигатели приобрели такую популярность в промышленности?

Благодаря достаточно надежной и простой конструкции. Их производство прошло более чем столетний путь своего развития и в настоящее время достигло такого совершенства, что они обеспечивают достаточно высокий уровень эффективности. В зависимости от мощности их коэффициент полезного действия (далее КПД) колеблется от 80% до 97%.

Передовые электротехнические компании осуществляют значительные капиталовложения в совершенствование конструкции электрических машин и технологии их производства с целью повышения качества, конкурентоспособности и потребительских свойств электроприводов. Современные привода отличаются повышенными требованиями к выходным параметрам, к надежности и удобству монтажа, снижению шума, вибрации и совершенствованию дизайна. Но особенные требования предъявляются к повышению энергоэфективности, потому что асинхронные электродвигатели являются основными потребителями электроэнергии.

- Как эта задача решается в мире?

Передовые страны – США, Объединенная Европа и др. с 16.06.2011 перешли на применение энергоэффективных электродвигателей класса IE2, запретив директивно применение электродвигателей низкого класса (IE1). А с начала января 2015 года начался переход на еще более высокий класс – "Premium" (IE3), который завершился к 2018 году. На данный момент разработаны еще более эффективные машины – "Super-Premium" (IE4), внедрение которых планируется с 2020 года, что позволит экономить на электроэнергии миллиарды евро в год.

- А что происходит у нас в стране? Что предпринимается для снижения энергозатрат?

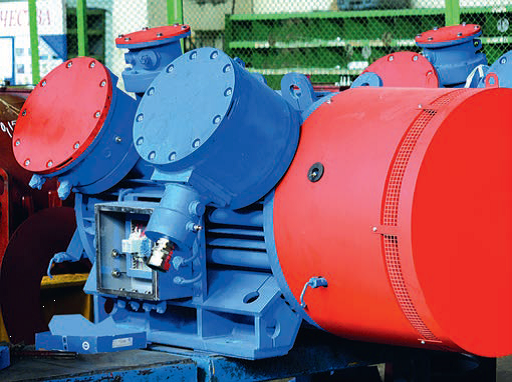

На предприятиях концерна РУСЭЛПРОМ разработка энергосберегающих технологий находится в приоритете. В первую очередь это относится к освоенной новой серии асинхронных машин 7АVE, по уровню энергоэфективности соответствующей международной классификации классов IE1, IE2 и IE3. Серийное производство двигателей класса IE4 планируется в 2020 году.

РИСУНОК. Электродвигатели серии 7АVE – экономичные, экологичные, энергоэффективные

Уровень регламентируемых значений КПД должен обеспечиваться и при частичной нагрузке – 75% от номинальной. Особенность новых требований по определению значений КПД заключается в том, что так называемые значения добавочных потерь под нагрузкой определяются опытным путем одним из методов, изложенных в ГОСТ Р МЭК 60034-2-1-2009. Уровень добавочных потерь электродвигателей ранее разработанных серий определялся как фиксированная величина и принимался 0,5% от подводимой мощности Р1. Однако фактические значения добавочных потерь, зависящие от совершенства проектирования и технологии изготовления, как показали исследования, колеблются от 0,8 до 2,5% от Р1.

На предприятиях концерна РУСЭЛПРОМ разработка энергосберегающих технологий находится в приоритете

Следует отметить, что большинство отечественных изготовителей, а также перепродавцы импортной техники, пользуясь отсутствием контроля со стороны государства за соблюдением стандартов, продолжают декларировать значения КПД двигателей по-старому, т.е. фактически обманывают потребителей. Если ещё учесть, что при необязательном исполнении требований ГОСТа по энергоэффективности на рынок зачастую поступают двигатели, имеющие КПД ниже класса IE1.

О том, какие потери от такой политики государства несет сфера материального производства и, в конечном итоге, само государство, поясню позже.

- Есть ли еще преимущества у энергоэффективных двигателей, помимо экономии энергозатрат?

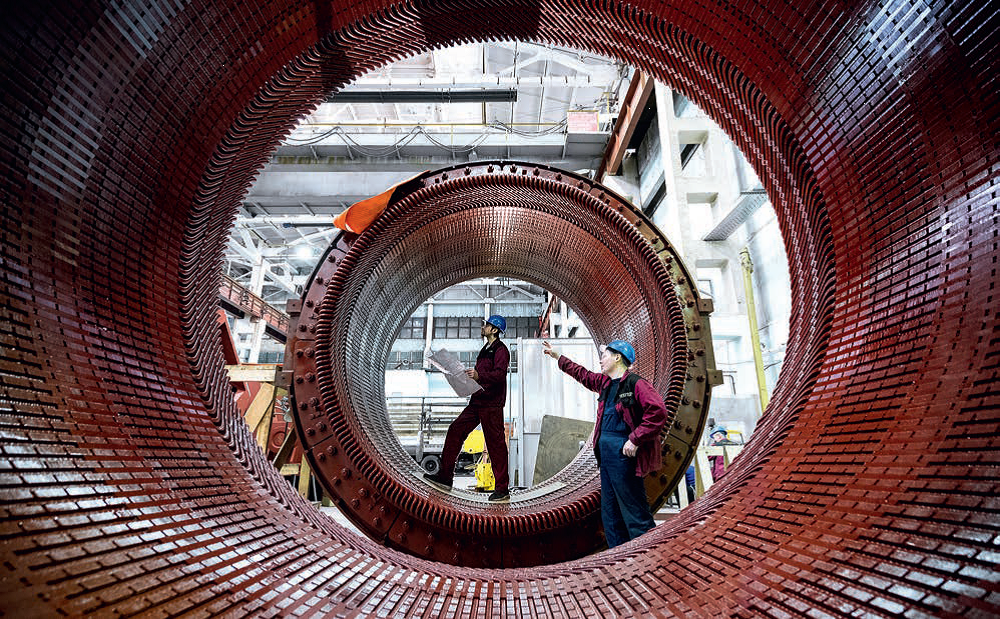

Двигатели высокого класса энергоэффективности имеют повышенный сервис-фактор, поэтому менее чувствительны к отклонениям в их обслуживании. В двигателях применяются материалы повышенного качества – обмоточные провода, изоляционные материалы и пропиточные составы – поэтому они выдерживают повышенные перенапряжения, вызванные эффектами от широтно-импульсной модуляции при питании от преобразователей частоты. Применение двигателей высокоэффективных серий обеспечивают повышение надежности в целом, поскольку при снижении потерь двигатели имеют меньшие перегревы.

ФОТО 1. Вакуумно-нагнетательный пропиточный комплекс «Монолит» для изоляции компонентов электрических машин

На практике о надлежащем обслуживании зачастую забывают. Есть целый ряд общих нарушений, которые оказывают негативное влияние на работоспособность двигателя: это и недостаточная вентиляция (иногда просто забывают поставить вентилятор после текущего ремонта); и высокая температура окружающей среды – выше требования ГОСТ (40°С); плохое соединение с рабочим механизмом, что вызывает повышенную вибрацию; неправильное натяжение клиноременной передачи и перегрузка подшипника; неправильная или недостаточная смазка; повышенная влажность (более 90%); загрязнение (снижается теплоотдача); длительная перегрузка; высокое или пониженное напряжение сети; закрытие или загрязнение сливных отверстий, обеспечивающих слив конденсата в двигателях со степенью защиты выше IP44. На большинстве даже высокотехнологичных предприятий зачастую встречаются отклонения от качества обслуживания электрических машин.

Высокие значения КПД обеспечиваются повышенным расходом активных материалов, что при снижении уровня потерь позволяет использовать малошумные вентиляторы.

ФОТО 2. Асинхронный двигатель с пониженным уровнем шума и вентилятором нового типа

Уровень шума данных двигателей снижен на 2-5 дБ.

ФОТО 3. «Малошумные» взрывозащищенные двигатели для Омского НПЗ обладают повышенным КПД

Следует также напомнить проектировщикам и персоналу, обслуживающему оборудование, что высокоэффективные двигатели допускают длительную перегрузку на 12-15% в зависимости от сервис-фактора, который указывается в каталоге. Поэтому при выборе двигателя следует учитывать эту возможность. К примеру, для привода насоса требуется нестандартная мощность 9 кВт, а двигатели выпускаются на стандартные ступени мощности 7,5 и 11 кВт. Исходя из этого, проектировщики, не задумываясь, применяют двигатель мощностью 11 кВт. Однако если Вы использовали двигатель энергоэффективный, то смело можете ставить менее мощный мотор 7,5 кВт. Кратковременно данный двигатель (в течение одного часа) может выдержать и 10 кВт. Необходимая консультация всегда может быть дана заводом-изготовителем двигателей. Все это позволяет не только снизить стоимость оборудования, но и обеспечить компактность оборудования в целом.

- Какова экономическая эффективность применения таких электродвигателей?

Давайте вместе посчитаем. Возьмем следующие исходные данные, при этом примем, что в среднем двигатель работает в году 4 000 часов (по данным эксплуатации одного солидного предприятия металлургии средняя наработка двигателем в году составляет 5 500 часов):

- средняя загрузка двигателя составляет 80% от номинальной мощности;

- двигатель класса энергоэффективности IЕ2 имеет КПД на 2% выше, чем двигатель энергоэффективностью IЕ1;

- коэффициенты мощности двигателей всех классов энергоэффективности практически одинаковы;

- наработка до первого капитального ремонта – 20 000 часов (5 лет);

- стоимость электроэнергии – в среднем 5 рублей за кВт*ч (на 2018 год);

- ежегодное увеличение стоимости электроэнергии – 10%;

- стоимость 1 кВт установленной мощности в среднем по стране составляет 20 тысяч рублей;

- стоимость капремонта по данным ремонтного предприятия – около 60% от первоначальной стоимости;

- снижение КПД при ремонте – на 0,3-0,5%. За счет увеличения потерь в железе, уменьшения коэффициента заполнения паза, потери геометрии и соосности пакетов ротора-статора и пр.;

- срок службы отремонтированного двигателя – не более 10 000 часов;

- двигатель энергоэффективности IE2 за счет большего расхода активных материалов (электротехнической стали, обмоточной меди и алюминия) дороже двигателя класса энергоэффективности IE1 на 15-20%, а двигатель IE3 дороже IE1 на 30-40%.

Нетрудно подсчитать, что дополнительная стоимость двигателя за счет экономии электроэнергии окупается за 14-18 месяцев. С учетом стоимости установленной мощности, окупаемость наступает уже при покупке, обеспечивая дополнительную экономию от 20 до 30% стоимости нового двигателя.

Дополнительная стоимость энергоэффективного двигателя окупается за счет экономии электроэнергии за 14-18 месяцев

Кроме того, полная стоимость нового двигателя в зависимости от класса энергоэффективности компенсируется за 2,5-3,5 года. При последующей работе в течение 5-7 лет за счет экономии электроэнергии можно купить еще один такой же двигатель. Если учесть, что в эксплуатации находится около 30 млн электродвигателей, то эффект получается колоссальный!

- Что же нужно сделать, чтобы повсеместно внедрять и применять данное оборудование?

Во-первых, новое оборудование надо обязательно комплектовать двигателями, обеспечивающими энергоэффективность не ниже IE2. При том, что применение двигателей класса IE3 даст еще больший экономический эффект.

Во-вторых, двигатели, вышедшие из строя по причине сгоревшей обмотки статора, должны утилизироваться, поскольку, приобретая высокоэффективные двигатели, вы платите за новый двигатель почти такую же сумму, как за отремонтированный, который, если вы его сохраните, будет приносить одни убытки.

В-третьих, при выработке 1 кВт*ч электроэнергии в атмосферу выделяется до 500 г углекислого газа и сопутствующих токсичных соединений. К примеру, двигатель мощностью 30 кВт низкой энергоэффективности за 1 год будет способствовать увеличению выбросов токсичных газов в атмосферу на 5 000 кг по сравнению с энергоэффективным двигателем.

В-четвертых, еще больший экономический эффект возможно получить при использовании частотного регулирования, к которому энергоэффективные двигатели адаптированы.

А закупка и применение малоэффективных двигателей – это экономическое преступление.

- А что же на практике?

Фактически предприятия РУСЭЛПРОМ затратили значительные средства на разработку, техническое перевооружение и освоение новой прогрессивной серии, но заказчик, а это практически весь промышленный сектор страны, не спешит приобретать данные электродвигатели, отдавая предпочтение импортным машинам низкого технического уровня и качества, но более дешевым.

ФОТО 4 и 5. Освоение новой серии энергоэффективных ЭД потребовало модернизации станочного парка

- В чем кроется причина?

Причин здесь несколько. Прежде всего, нет запретительных документов, ограничивающих применение низкокачественной продукции. Если передовые развитые страны поставили заслон низкоэффективным машинам в виде принятия директив и организации действенного контроля, то наша страна, хотя и не такая богатая, позволяет всякому недобросовестному продавцу спокойно осуществлять реализацию продукции низкого качества.

При выработке 1 кВт*ч электроэнергии в атмосферу выделяется до 500 г углекислого газа и сопутствующих токсичных соединений

Так мне припоминается случай, когда мы в восьмидесятых годах (в бытность СССР) организовывали поставку наших двигателей в США через известную немецкую фирму SCHORCH. Тогда существовал Закон Джексона-Вэника, запрещавший напрямую торговать с США. Мы впервые столкнулись с высокими требованиями по энергоэффективности, которая определялась с учётом реальных добавочных потерь. К слову сказать, в то время Европа еще продолжала определять добавочные потери как 0,5% от потребляемой мощности. Специалисты фирмы SCHORCH тогда нам, советским людям, объясняли требования рынка США: если заявленные показатели энергоэффективности будут ниже требуемых, то последуют такие штрафные санкции, которые могут превышать стоимость контракта, при этом дальнейший вход на рынок США будет закрыт на многие годы.

Это было то время, когда возник первый энергетический кризис. И в Соединенных Штатах была принята программа по экономии энергоресурсов с выходом к 2000 году без существенного увеличения потребления электроэнергии. И эту программу они фактически выполнили: при увеличении валового дохода в 3,6 раза за 20 лет (с 1980 по 2000 гг.) производство электроэнергии увеличилось всего в 1,6 раза, а за 10 лет текущего столетия (с 2000 по 2010 гг.) при увеличении валового дохода на 45% производство электроэнергии возросло всего на 1%. Нам есть чему поучиться у американцев. У нас производство электроэнергии возросло соответственно на 98% и 36%, т.е. мы тратим больше электроэнергии при выпуске единицы продукции.

Существует стандарт ГОСТ Р 54413-2011 (Классы энергоэффективности), вступивший в действие с июня 2012 г. Однако Федеральным Законом «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» № 261-Ф3 от 23.11.2009 г. в перечне видов товаров, на которые должны распространяться требования об информации о классе энергетической эффективности, асинхронные двигатели самого востребованного диапазона мощностей до 355 кВт не включены. Поэтому на отечественном рынке асинхронных двигателей отечественные производители вынуждены конкурировать не с отдельными иностранными предприятиями, а с компаниями, которые имеют существенную поддержку на государственном уровне.

Так совсем недавно в наш сертифицированный Испытательный Центр обратился отечественный производитель вентиляторов, который приобрел такие двигатели, с целью определения фактического уровня энергоэффективности. Испытания показали, что двигатели мощностью 3,0 кВт при норме КПД самого низкого класса энергоэффективности IЕ1 81,5% имели КПД 74,5%. В результате после 2-х часовой работы из-за повышенных потерь температура обмотки статора превысила 140°С – двигатель пришлось отключить. Это не единичный случай. Напомню, что в Европе уже действуют нормы класса энергоэффективности IЕ3 (требуемый КПД для этих двигателей составляет 87,7%).

- Возможно ли ограничить поток некачественной импортной продукции законодательным путем?

Даже если требование по энергоэффективности будет включено в вышеуказанный Федеральный закон, то надежным барьером проникновению негодной продукции на российский рынок он не станет. Необходимы законодательные акты, предусматривающие ответственность как продавцов, так и покупателей за нарушение такого Закона.

Однако как показал опыт передовых стран, на пути внедрения энергосберегающих технологий стоят не только объективные, но и субъективные факторы. Одна из главных причин состоит в том, что в большинстве случаев двигатель или полный привод не попадает сразу к конечному потребителю, а поставляется посреднику или машиностроительному предприятию в составе оборудования, которое будет установлено у потребителя. При этом посреднику не так важно, сколько электроэнергии потребляет поставляемый электродвигатель. Клиенты компании-посредника интересуются главным образом ценой двигателя, а не его энергозатратами.

Кроме того, даже у конечного потребителя специалисты, ответственные за принятие решений в отделе закупок, прежде всего ограничены бюджетом и игнорируют возможность сэкономить на эксплуатационных расходах. Но даже при принятии инвестиционных решений, энергозатраты принимаются с точки зрения их экономической целесообразности, и приоритет отдаётся краткосрочным проектам, а использование энергосберегающих технологий позволяет оценить их эффективность только по истечении расчетного периода амортизации. В связи с этим использование энергосберегающих решений зависит от субъективных управляющих решений.

В Европе уже действуют нормы класса энергоэффективности IЕ3 с КПД двигателей 87,7%

Существует и психологический фактор. Никакой бизнесмен не захочет вмешиваться в эффективную и бесперебойную работу промышленного оборудования единственно для того, чтобы сэкономить электроэнергию. Он сделает это только для увеличения производства, для повышения конкурентных преимуществ и качества своей продукции.

- Как вы видите разрешение сложившейся проблемы?

Несмотря на все препятствия, мы обязаны всецело способствовать повышению популярности и понимания энергосберегающих технологий. Во-первых, необходимо совершенствовать законодательную базу. Создавать сертифицированные Испытательные Центры, наделённые полномочиями по выдаче разрешений на соответствие продукции классам энергоэффективности.

Кроме того, не стоит сбрасывать со счетов тот фактор, что информированность по данной теме крайне недостаточна. Информационные статьи, публикации не только в узкоспециальных технических, но и в торговых журналах, выступления на специальных конференциях по проблемам технического и экономического потенциала энергосбережения являются средством достижения этой цели. Необходимо разъяснять, что, например, замена двигателей старых серий на новые приносит достаточно быстрый эффект, а проведение капитального ремонта сгоревших машин самого распространенного ряда мощностей (до 100 кВт) вообще нерентабельно.

Двигатели новых серий позволяют без особых переделок применять частотное управление, что в большинстве случаев повышает производительность, качественные показатели как самого производства, так и выпускаемой продукции с максимальным экономическим эффектом. Надо практиковать организацию государственных закупок, где основным требованием для участия в конкурсе должно быть достижение максимальной энергоэффективности продукции.

Только в таком обществе, где все заботятся об экономии и бережливости, возможен прогресс и рост благосостояния, о чём неоднократно говорит наш Президент.

22 сентября Льву Николаевичу Макарову исполняется 80 лет.

Коллектив концерна РУСЭЛПРОМ поздравляет Льва Николаевича с юбилеем!

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru